» Ngành Xi măng toàn cầu đang trải qua một cuộc cách mạng công nghệ sâu rộng, với chuyển đổi số trở thành động lực chính thúc đẩy hiệu quả vận hành, nâng cao năng lực cạnh tranh và hướng tới phát triển bền vững.

• Giải pháp cho ngành Xi măng đối mặt với những thách thức hiện nay (P4)

• Giải pháp cho ngành Xi măng đối mặt với những thách thức hiện nay (P3)

• Giải pháp cho ngành Xi măng đối mặt với những thách thức hiện nay (P2)

• Giải pháp cho ngành Xi măng đối mặt với những thách thức hiện nay (P1)

Trong bối cảnh cuộc cách mạng công nghiệp 4.0 đang lan rộng, chuyển đổi số ngành Xi măng không còn là xu hướng, mà đã trở thành một yêu cầu sống còn. Từ việc xây dựng nhà máy thông minh, tối ưu hóa hiệu suất vận hành cho đến phát triển các giải pháp bền vững, doanh nghiệp xi măng đang đứng trước cơ hội lớn để tái định hình mô hình sản xuất - vận hành - tăng trưởng. Bài viết dưới đây sẽ phân tích rõ các yếu tố công nghệ đang làm thay đổi bộ mặt ngành Xi măng, đồng thời đưa ra các ví dụ thực tiễn từ các doanh nghiệp tiên phong trên thế giới.

Chuyển đổi số trong sản xuất xi măng: Từ kết nối đến tối ưu hóa

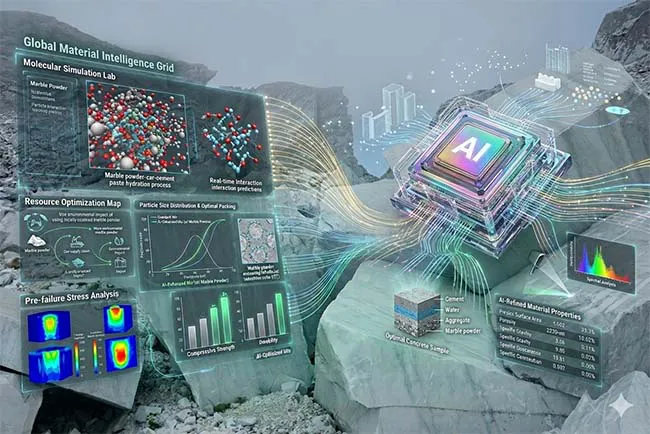

Các nhà máy xi măng hiện đại đang tích hợp mạnh mẽ công nghệ IoT, cảm biến, nền tảng dữ liệu lớn và phân tích thời gian thực để tạo nên hệ sinh thái sản xuất thông minh.

• IoT và kết nối thiết bị: Nhờ tích hợp cảm biến vào máy móc và dây chuyền, các nhà máy có thể theo dõi dữ liệu như áp suất, nhiệt độ, mức tiêu thụ điện, lưu lượng nguyên liệu… trong thời gian thực. Dữ liệu này giúp phát hiện sớm các điểm nghẽn, điều chỉnh tham số vận hành và tối ưu hóa hiệu suất thiết bị.

• Giám sát và điều hành từ xa: Thông qua nền tảng đám mây và bảng điều khiển kỹ thuật số, kỹ sư và nhà quản lý có thể giám sát các chỉ số vận hành của nhà máy từ bất kỳ đâu. Việc này giúp nâng cao khả năng phản ứng, xử lý sự cố nhanh chóng, giảm phụ thuộc vào nhân sự trực tại chỗ.

• Phân tích dữ liệu thời gian thực: Ambuja Cements (Ấn Độ) là ví dụ điển hình. Doanh nghiệp xi măng này đã triển khai hệ thống phân tích dữ liệu lò nung theo thời gian thực, dựa trên các thông số nhiệt độ, áp suất và lưu lượng khí. Nhờ đó, họ cải thiện quá trình cháy, giảm tiêu hao nhiên liệu, và nâng cao hiệu suất lò, đồng thời cắt giảm đáng kể lượng phát thải CO₂.

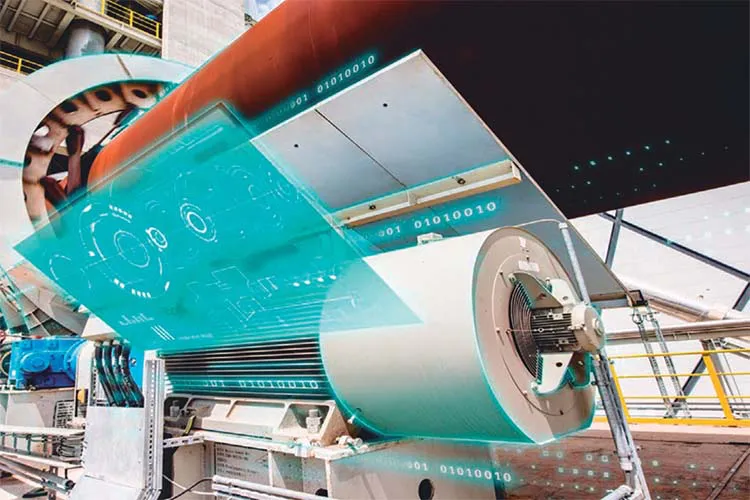

Bảo trì thông minh và hỗ trợ từ xa: Giảm thời gian dừng máy, tăng tuổi thọ thiết bị

Chuyển đổi số không chỉ tối ưu hóa quy trình sản xuất mà còn cải thiện công tác bảo trì, giúp thiết bị hoạt động ổn định và bền vững hơn.

• Bảo trì dự đoán với trí tuệ nhân tạo: ACC Limited (Ấn Độ) triển khai các thuật toán học máy để giám sát độ rung, nhiệt độ và mức bôi trơn của các bộ phận quan trọng trong máy nghiền. Hệ thống này có thể phát hiện dấu hiệu bất thường trước khi hỏng hóc xảy ra, từ đó lên kế hoạch bảo trì chủ động, thay thế vòng bi, điều chỉnh dầu mỡ… giúp tránh ngừng máy đột xuất và kéo dài tuổi thọ máy móc.

• Khắc phục sự cố từ xa: UltraTech Cement triển khai giải pháp hỗ trợ kỹ thuật từ xa, cho phép kỹ sư truy cập trực tiếp vào hệ thống điều khiển nhà máy ở nhiều địa điểm khác nhau. Nhờ đó, các lỗi phần mềm, sai cấu hình hay sai lệch trong quy trình có thể được xử lý nhanh chóng từ trung tâm, giảm tối đa thời gian chết và chi phí nhân sự.

Sản xuất bền vững: Xu thế bắt buộc trong ngành Xi măng

Với việc ngành Xi măng chiếm khoảng 8% lượng phát thải CO₂ toàn cầu, chuyển đổi xanh đã trở thành ưu tiên chiến lược của các doanh nghiệp.

• Thách thức môi trường và áp lực quy định: Sản xuất xi măng tiêu tốn nhiều nguyên liệu tự nhiên và năng lượng hóa thạch. Bên cạnh lượng phát thải lớn, ngành còn gây ra các tác động như mất rừng, suy giảm đa dạng sinh học, ô nhiễm không khí và nguồn nước. Đối mặt với áp lực từ các chính sách định giá carbon, quy định phát thải và cam kết khí hậu, các doanh nghiệp buộc phải cải tiến công nghệ và quy trình để giảm dấu chân sinh thái.

• Hành động vì trách nhiệm và giá trị dài hạn: Việc ứng dụng các công nghệ xanh không chỉ mang tính trách nhiệm xã hội mà còn tạo ra lợi thế cạnh tranh dài hạn. Giảm tiêu hao nguyên liệu, tận dụng năng lượng tái tạo và chuyển đổi mô hình sản xuất tuần hoàn là xu hướng bắt buộc để đảm bảo tính bền vững và khả năng chống chịu rủi ro chính sách trong tương lai.

Chiến lược phát triển xanh: Từ thiết kế sinh thái đến sản xuất trung hòa carbon

Các doanh nghiệp đi đầu đang đầu tư vào những giải pháp đột phá nhằm xây dựng chuỗi giá trị xi măng trung hòa carbon, cả về quy trình sản xuất lẫn hạ tầng xây dựng.

• Thiết kế sinh thái (Biophilic Design): Heidelberg Materials tích hợp các yếu tố tự nhiên như tường xanh, mái xanh, hệ thống thông gió tự nhiên vào nhà máy và văn phòng của họ. Giải pháp này không chỉ làm đẹp môi trường làm việc, mà còn giúp giảm nhu cầu làm mát, tiết kiệm năng lượng, cải thiện chất lượng không khí và tạo ra môi trường làm việc tích cực cho người lao động.

• Trung hòa carbon trong sản xuất: Holcim đặt mục tiêu đạt trung hòa carbon vào năm 2050. Họ đầu tư vào năng lượng tái tạo (gió, mặt trời), tận dụng nhiên liệu thay thế (AF) và triển khai công nghệ thu giữ CO₂ (CCU) như khoáng hóa hoặc thu CO₂ trực tiếp từ không khí để tái sử dụng trong sản xuất vật liệu xây dựng.

Tương lai ngành Xi măng: Đổi mới, hợp tác và bứt phá

Ngành Xi măng đang ở thời điểm bước ngoặt: chuyển mình từ một ngành công nghiệp nặng truyền thống sang mô hình sản xuất thông minh và bền vững.

Từ chiến lược số hóa, linh hoạt vận hành, đến đổi mới nhân lực và đầu tư vào công nghệ xanh, tất cả là những trụ cột giúp doanh nghiệp vững vàng trước biến động thị trường và kỳ vọng ngày càng cao của xã hội. Để dẫn đầu, các doanh nghiệp xi măng cần nuôi dưỡng tư duy đổi mới, hợp tác mở và đầu tư liên tục vào công nghệ.

Đây là thời điểm để ngành Xi măng bứt phá, không chỉ tối ưu hiệu suất mà còn tái định nghĩa giá trị trong kỷ nguyên kinh tế xanh.

ximang.vn (TH/ Worldcement)