» Công nghệ đầu đốt đang trở thành tâm điểm đổi mới trong các dây chuyền sản xuất clinker hiện đại. Áp lực giảm phát thải khí nhà kính, tối ưu năng lượng và đáp ứng tiêu chuẩn môi trường buộc các nhà sản xuất xi măng phải tìm đến những giải pháp đốt tiên tiến hơn. Từ thiết kế ngọn lửa, tỷ lệ gió - nhiên liệu đến khả năng sử dụng nhiên liệu thay thế, mọi chi tiết trong cấu trúc đầu đốt đều đang được tái định nghĩa nhằm đạt hiệu suất cao nhất với lượng phát thải thấp nhất.

Hiệu quả cháy của đầu đốt quyết định trực tiếp đến tiêu hao năng lượng, chất lượng clinker và tổng lượng CO₂ phát sinh trong sản xuất xi măng. Khi xu hướng sử dụng nhiên liệu thay thế, nhiên liệu carbon thấp và hydro xanh mở rộng, thiết kế đầu đốt phải thích ứng nhanh và thông minh hơn bao giờ hết. Ba nhà cung cấp công nghệ hàng đầu thế giới là Fives (Pháp), thyssenkrupp Polysius (Đức) và Unitherm Cemcon (Áo) sẽ chia sẻ về những hướng đi mới trong thiết kế đầu đốt, từ việc giảm NOₓ đến tự động hóa bằng AI, mang lại góc nhìn rõ nét về tương lai “đốt sạch” của ngành Xi măng toàn cầu.

Thiết kế đầu đốt đang thích ứng như thế nào để giúp các nhà sản xuất xi măng đáp ứng các quy định môi trường ngày càng nghiêm ngặt?

Theo tập đoàn công nghiệp Fives (Pháp) là đơn vị nhiều năm nghiên cứu và cung cấp công nghệ đốt cho ngành xi măng, mục tiêu hàng đầu hiện nay là giảm phát thải các chất ô nhiễm như NOₓ, CO và SOₓ. Các đầu đốt NOₓ thấp ra đời từ thập niên 1990 đã giúp kiểm soát nhiệt độ ngọn lửa và tỷ lệ oxy, hạn chế sinh NOx. Fives hiện tập trung phát triển đầu đốt có động lượng ngọn lửa cao, đảm bảo hòa trộn đồng đều không khí sơ cấp - thứ cấp để tránh hình thành các “điểm nóng”, nguyên nhân làm tăng phát thải.

Song song đó, hãng nghiên cứu giảm phát thải CO₂ bằng cách cho phép sử dụng nhiên liệu carbon thấp hoặc trung hòa carbon như khí tự nhiên, nhiên liệu thay thế và hydro.Đầu đốt thế hệ mới Pillard NOVAFLAM® Evolution không chỉ giúp tối ưu quá trình cháy mà còn cải thiện chất lượng clinker, cho phép giảm tỷ lệ clinker trong xi măng mà không ảnh hưởng đến cường độ sản phẩm.

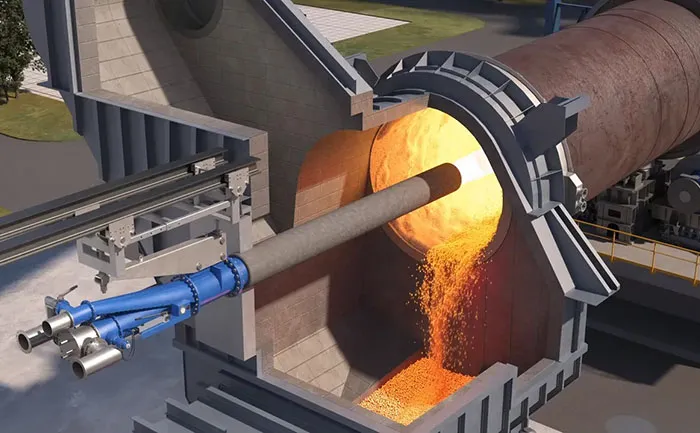

Đại diện thyssenkrupp Polysius (Đức) - một trong những nhà cung cấp giải pháp lò quay lớn nhất thế giới cho biết thiết kế đầu đốt clinker đã thay đổi đáng kể trong vài thập kỷ qua, chủ yếu do yêu cầu giảm phát thải và tăng sử dụng nhiên liệu thay thế. Nếu trước đây đầu đốt chỉ đơn giản là ống phun than hoặc dầu, thì nay nó đã trở thành tổ hợp thiết bị phức tạp, vừa duy trì chất lượng clinker vừa giữ mức NOₓ thấp. Đầu đốt Polflame VN của Polysius sử dụng vòi tạo hình ngọn lửa đồng tâm, cho phép điều chỉnh linh hoạt luồng không khí khi vận hành, vừa đảm bảo động lượng cao, vừa tiết kiệm gió sơ cấp.

Unitherm Cemcon là doanh nghiệp có hơn 70 năm kinh nghiệm trong lĩnh vực đầu đốt công nghiệp của Áo tiếp cận bài toán phát thải theo hướng cân bằng giữa hiệu quả cháy và chất lượng clinker. Theo chuyên gia của Unitherm, đầu đốt M.A.S. được phát triển dựa trên triết lý “hiệu suất cao đi cùng phát thải thấp”, cho phép quá trình cháy hoàn toàn hơn, từ đó giảm phát thải mà vẫn bảo đảm hiệu quả kinh tế.

Trước biến động giá nhiên liệu, làm thế nào để tối ưu thiết kế đầu đốt nhằm nâng cao khả năng linh hoạt sử dụng nhiên liệu?

Đại diện Fives cho biết, các đầu đốt hiện đại như Pillard NOVAFLAM Evolution được phát triển với khả năng đồng đốt linh hoạt nhiều loại nhiên liệu từ than, dầu, khí tự nhiên đến nhiên liệu tái tạo. Tính thích ứng này đặc biệt quan trọng trong bối cảnh giá nhiên liệu biến động mạnh. Hệ thống điều khiển của đầu đốt cho phép thay đổi tỷ lệ phối trộn nhiên liệu trong khi vẫn duy trì hình dạng ngọn lửa ổn định. Với nhiên liệu rắn, đầu đốt được thiết kế để điều khiển chính xác tốc độ và quỹ đạo hạt nhiên liệu, có thể thông qua đầu phun chính hoặc các đầu phun phụ (satellite burner).

Fives còn tích hợp hệ thống điều khiển Pillard NOVASMART, sử dụng cảm biến và thuật toán thích ứng để theo dõi, điều chỉnh động năng đầu đốt, vị trí đầu phun và tỷ lệ không khí - nhiên liệu theo thời gian thực, giúp đảm bảo hiệu suất cháy tối ưu và giảm phát thải.

Theo thyssenkrupp Polysius, trong bối cảnh chiến lược nhiên liệu và môi trường thay đổi nhanh, đầu đốt phải có khả năng hoạt động ổn định với nhiều loại nhiên liệu. Hai yếu tố quyết định là khả năng điều chỉnh tỷ lệ không khí sơ cấp (từ 6 - 12%) và tối ưu quá trình trộn nhiên liệu với không khí nóng thứ cấp.

Kinh nghiệm thực tế và mô phỏng CFD cho thấy, việc sử dụng hệ thống vòi phun có xoáy thay vì kênh vòng giúp cải thiện khả năng trộn khí, tạo ngọn lửa ngắn và nóng hơn, nâng cao hiệu suất cháy. Bên cạnh đó, cấu trúc mô-đun của đầu đốt Polflame VN giúp thay thế linh kiện nhanh chóng khi đổi loại nhiên liệu, đảm bảo vận hành liên tục và tiết kiệm chi phí.

Từ phía Unitherm Cemcon, hầu hết các đầu đốt M.A.S. đều có cấu trúc đa kênh, cho phép sử dụng đồng thời nhiều loại nhiên liệu chính - phụ. Khi tỷ lệ nhiên liệu rắn tăng, đường kính đầu đốt có xu hướng lớn hơn, gây khó khăn trong vận hành. Để khắc phục, Unitherm đã phát triển giải pháp đầu đốt vệ tinh tách kênh nhiên liệu rắn khỏi trung tâm, đặt song song với đầu đốt chính, giúp cải thiện khả năng tạo hình ngọn lửa và trộn khí theo yêu cầu của quy trình.

Việc sử dụng nhiên liệu thay thế và hydro ảnh hưởng thế nào đến thiết kế đầu đốt?

Theo Fives, xu hướng sử dụng nhiên liệu thay thế (AF) đã và đang lan rộng trên toàn cầu. Các đầu đốt hiện đại được thiết kế với đầu phun có động năng cao để đảm bảo nhiên liệu cháy kiệt và ổn định. Fives đã đầu tư mạnh vào nghiên cứu đốt hydro, với các thử nghiệm thực tế cho thấy có thể vận hành đầu đốt với tỷ lệ hydro lên đến 100%. Trong các ứng dụng thực tế, Fives đã đạt tỷ lệ đốt hydro 55% tại một nhà máy xi măng ở Pháp và 100% trong lò vôi tại Chile. Ngay cả ở tỷ lệ thấp, hydro cũng giúp tăng cường quá trình đánh lửa và cháy hoàn toàn của nhiên liệu rắn.

Đại diện thyssenkrupp Polysius cho rằng việc sử dụng nhiên liệu thay thế, vốn có đặc tính khó bắt cháy, đòi hỏi đầu đốt có động năng cao để tăng khả năng trộn và cháy hoàn toàn. Khi kết hợp với hydro, đây là giải pháp triển vọng để cải thiện quá trình đốt. Hơn nữa, trong hệ thống Polysius pure oxyfuel, hydro là sản phẩm phụ khi sản xuất oxy tinh khiết có thể được tận dụng làm nhiên liệu thay thế, góp phần giảm phát thải CO₂.

Theo Unitherm Cemcon, nhiên liệu thay thế như sinh khối hay chất thải có đặc tính cháy không ổn định, trong khi hydro lại có tốc độ cháy nhanh và nhiệt bức xạ thấp. Điều này buộc thiết kế đầu đốt phải trở nên linh hoạt hơn, có khả năng điều chỉnh hình dạng ngọn lửa và tốc độ phản ứng để đảm bảo ổn định nhiệt và chất lượng clinker. Công nghệ M.A.S. của Unitherm được tối ưu hóa cho phép điều chỉnh nhanh, vận hành ổn định và tiết kiệm năng lượng ngay cả khi sử dụng nhiều loại nhiên liệu cùng lúc.

Làm thế nào để giảm bảo trì và tăng thời gian vận hành ổn định của đầu đốt?

Công ty công nghệ Fives cho biết, yếu tố quan trọng để giảm chi phí vận hành là đảm bảo hoạt động ổn định và hạn chế dừng lò không kế hoạch. Việc kiểm soát ngọn lửa, duy trì lớp coating đồng đều và tránh hiện tượng bám clinker ở đầu đốt là chìa khóa để kéo dài tuổi thọ thiết bị.

Đầu đốt Pillard NOVAFLAM được thiết kế với đầu phun bằng thép chịu nhiệt, không có bộ phận chuyển động ở vùng ngọn lửa, kết hợp hệ thống làm mát tiên tiến giúp ngăn hiện tượng bít bụi và bảo vệ lớp vật liệu chịu lửa. Ngoài ra, hệ thống Pillard NOVASMART còn cho phép giám sát nhiệt độ và thông số hoạt động theo thời gian thực, phát hiện sớm các dấu hiệu bất thường để bảo trì dự đoán, giúp tăng độ tin cậy và giảm chi phí bảo dưỡng.

Đại diện thyssenkrupp Polysius chia sẻ rằng tuổi thọ thiết bị phụ thuộc nhiều vào vật liệu chế tạo và cấu trúc bảo trì. Các bộ phận chịu mài mòn cao như ống dẫn than hoặc đầu phun được chế tạo từ thép không gỉ chịu nhiệt và vật liệu chống mài mòn chất lượng cao. Mẫu đầu đốt Polflame VN được thiết kế theo dạng mô-đun tiêu chuẩn, cho phép thay thế nhanh phần đầu phun hoặc ống dẫn mà không cần tháo toàn bộ hệ thống. Giải pháp này giúp giảm đáng kể thời gian dừng lò và chi phí sửa chữa.

Theo nhà cung cấp công nghệ đến từ Áo, Unitherm Cemcon chia sẻ đầu đốt M.A.S. được phát triển với ưu tiên kép: vận hành đơn giản và kéo dài tuổi thọ. Thiết kế bao gồm các chi tiết tiện dụng như đầu phun ren có thể tháo nhanh mà không cần hàn, ống vỏ đầu đốt chia đôi để dễ thay thế phần bị hư hại, cùng với lớp gốm bảo vệ kênh dẫn than và các kênh nhiên liệu rắn mở rộng. Những cải tiến này giúp giảm đáng kể thời gian bảo trì và được nhiều nhà sản xuất khác học hỏi.

Vai trò của tự động hóa và công nghệ trí tuệ nhân tạo (AI) trong tối ưu hóa vận hành đầu đốt hiện nay ra sao?

Chuyên gia công nghệ từ Fives nhận định, trí tuệ nhân tạo đang mở ra khả năng mới trong việc tối ưu hoá vận hành đầu đốt, đặc biệt ở khía cạnh điều chỉnh tỷ lệ không khí - nhiên liệu, hình dạng ngọn lửa và dự đoán bảo trì. Hệ thống điều khiển thông minh có thể học và tự điều chỉnh theo điều kiện nhiên liệu thay đổi, giúp duy trì hiệu suất cao và giảm phát thải CO₂.

Fives cũng kết hợp AI với công nghệ mô phỏng CFD để thiết kế đầu đốt phù hợp điều kiện thực tế từng nhà máy, đồng thời triển khai các biện pháp an ninh mạng nhằm bảo vệ dữ liệu và hoạt động sản xuất.

Theo hãng công nghệ CHLB Đức thyssenkrupp Polysius, AI mang lại tiềm năng lớn trong việc tối ưu thông số vận hành đầu đốt, song hiệu quả phụ thuộc vào chất lượng dữ liệu huấn luyện. Với hơn 800 nhà máy xi măng đã xây dựng trên toàn cầu, Polysius sở hữu cơ sở dữ liệu quy mô lớn, cho phép phát triển các mô hình AI chuyên biệt cho ngành. Tuy nhiên, AI hiện vẫn đóng vai trò công cụ hỗ trợ, chưa thể thay thế hoàn toàn chuyên gia vận hành.

Còn Unitherm Cemcon cho biết, AI đang giúp thay đổi đáng kể cách kiểm soát quá trình đốt. Hệ thống có thể theo dõi dữ liệu thời gian thực như nhiệt độ vỏ lò, thành phần nhiên liệu, từ đó tự động tinh chỉnh lưu lượng khí, hình dạng ngọn lửa và tốc độ cấp nhiên liệu. Các ứng dụng thực tế đã chứng minh AI giúp giảm tiêu thụ nhiên liệu, giảm CO₂ và duy trì chất lượng clinker ổn định hơn.

Theo các hãng công nghệ, xu hướng phát triển nào sẽ chi phối thiết kế đầu đốt trong thập kỷ tới?

Theo Fives, ngành Xi măng đang hướng đến các giải pháp đốt hiệu quả năng lượng và phát thải thấp hơn, trong đó công nghệ oxycombustion (đốt bằng oxy tinh khiết) là một bước tiến quan trọng. Khi loại bỏ nitơ trong không khí, khí thải chủ yếu là CO₂ dễ dàng thu giữ để lưu trữ hoặc tái sử dụng. Fives đã triển khai thành công công nghệ Pillard NOVAFLAM Evolution vận hành 100% oxycombustion tại một nhà máy xi măng ở Pháp. Bên cạnh đó, các hệ thống điều khiển số như digital twin và AI sẽ tiếp tục đóng vai trò lớn trong mô phỏng và điều chỉnh quá trình đốt theo thời gian thực.

Đối với nhà cung cấp công nghệ thyssenkrupp Polysius, 3 xu hướng chính đang hình thành:

- Sử dụng đầu đốt thấp NOₓ, công suất cao, phù hợp nhiên liệu khó cháy.

- Tăng cường linh hoạt trong cấp nhiên liệu, bao gồm các giải pháp như đầu đốt Polflame VN và các hệ thống oxyfuel toàn phần.

- Tích hợp công nghệ mô phỏng CFD để tùy chỉnh cấu hình đầu đốt cho từng dây chuyền riêng biệt.

Polysius nhận định giải pháp oxyfuel toàn phần sẽ là hướng đi tối ưu nhất để giảm tác động môi trường.

Về phía Unitherm Cemcon, các cải tiến sắp tới tập trung vào việc mở rộng phạm vi sử dụng nhiên liệu thay thế, đặc biệt là hydro. Do đặc tính cháy nhanh và bức xạ nhiệt thấp, hydro đòi hỏi hình học đầu đốt và chiến lược điều khiển mới để đảm bảo ổn định ngọn lửa và hiệu quả truyền nhiệt. Bên cạnh đó, việc kết hợp với công nghệ thu hồi CO₂ (carbon capture) và vận hành trong môi trường oxy tinh khiết cũng sẽ là hướng phát triển chính của các hệ thống đầu đốt thế hệ mới.

Từ chia sẻ của 3 nhà cung cấp công nghệ hàng đầu là Fives, thyssenkrupp Polysius và Unitherm Cemcon có thể thấy xu hướng phát triển đầu đốt trong ngành Xi măng đang đi theo hướng linh hoạt nhiên liệu, giảm phát thải và số hóa điều khiển thông minh. Đầu đốt không chỉ là thiết bị cung cấp nhiệt, mà đang trở thành trung tâm điều phối năng lượng và môi trường của toàn bộ dây chuyền sản xuất xi măng hiện đại.

dịch từ Worldcement