» Nghiên cứu đánh giá tiềm năng giảm phát thải khí nhà kính tại Công ty TNHH MTV Xi măng Trung Sơn thông qua việc sử dụng xỉ hạt lò cao thay thế một phần clanhke trong sản xuất xi măng. Kết quả cho thấy lượng phát thải CO₂e có thể giảm từ 55,75% đến 90,98% tùy theo tỷ lệ thay thế, khẳng định hiệu quả và tính khả thi của giải pháp vật liệu thay thế trong hướng tới sản xuất xi măng xanh và phát triển bền vững.

Nghiên cứu này đánh giá tiềm năng giảm phát thải khí nhà kính thông qua việc sử dụng vật liệu thay thế trong sản xuất xi măng, với nghiên cứu điển hình tại Công ty TNHH MTV Xi măng Trung Sơn, Phú Thọ. Kết quả kiểm kê cho thấy tổng phát thải khí nhà kính của nhà máy là 758.507,41 tấn CO₂e, trong đó phát thải trực tiếp (phạm vi 1) chiếm 92,67% (702.907,63 tấn CO₂e) và phát thải gián tiếp từ điện năng (phạm vi 2) chiếm 7,33% (55.599,78 tấn CO₂e). Hoạt động nung clanhke được xác định là nguồn phát thải chính của nhà máy. Nghiên cứu đã thiết kế 14 kịch bản sản xuất xi măng sử dụng xỉ hạt lò cao làm vật liệu thay thế clanhke với các tỷ lệ khác nhau, bao gồm một kịch bản nền (chưa sử dụng xỉ hạt lò cao và phụ gia khoáng) và 13 kịch bản sử dụng xỉ hạt lò cao với các tỷ lệ phối giả định khác nhau. Kết quả phân tích cho thấy mối tương quan nghịch rõ ràng giữa tỷ lệ sử dụng xỉ hạt lò cao tăng và lượng phát thải khí nhà kính giảm đáng kể. Những phát hiện này không chỉ cung cấp giải pháp hiệu quả cho Công ty TNHH MTV Xi măng Trung Sơn mà còn đóng góp quan trọng vào việc thực hiện mục tiêu kinh tế tuần hoàn. Việc tái sử dụng xỉ hạt lò cao giúp giảm thiểu lượng phế thải, tiết kiệm chi phí nguyên liệu và giảm áp lực lên môi trường. Nghiên cứu khẳng định tiềm năng lớn của việc ứng dụng vật liệu thay thế trong sản xuất xi măng nhằm hướng tới các mục tiêu phát triển bền vững và giảm thiểu tác động của biến đổi khí hậu.

1. Giới thiệu chung

Ngành công nghiệp xi măng đóng vai trò then chốt trong phát triển kinh tế và cơ sở hạ tầng toàn cầu. Tuy nhiên, sản xuất xi măng là một trong những nguồn phát thải khí nhà kính lớn nhất, chiếm khoảng (7 - 8)% tổng lượng phát thải CO₂ toàn cầu (IEA, 2018). Phần lớn lượng phát thải này đến từ quá trình nung clanhke, một thành phần chính của xi măng, đòi hỏi nhiệt độ rất cao, khoảng (1.450 - 1.500)°C để phân hủy nguyên liệu chính là đá vôi (CaCO₃) thành vôi sống (CaO) và giải phóng CO₂. Ngoài ra, việc sử dụng nhiên liệu hóa thạch để cung cấp nhiệt cho lò nung cũng là một nguồn phát thải CO₂ đáng kể (Andrew, 2019). Với bối cảnh biến đổi khí hậu đang diễn ra phức tạp và các cam kết quốc tế về giảm phát thải, việc tìm kiếm và áp dụng các giải pháp giảm thiểu tác động môi trường của ngành xi măng là một yêu cầu cấp bách.

Nhằm đối phó với thách thức này, ngành công nghiệp xi măng đã và đang nỗ lực phát triển nhiều giải pháp khác nhau. Có thể phân loại các giải pháp này thành các nhóm chính sau: i) Nâng cao hiệu quả sử dụng năng lượng là một trong những cách để giảm phát thải khí nhà kính được đánh giá cao. Các biện pháp trong nhóm này bao gồm tối ưu hóa quy trình sản xuất, sử dụng các công nghệ lò nung hiệu suất cao, tận dụng nhiệt thải để phát điện hoặc sấy khô nguyên liệu (WBCSD & IEA, 2018). Việc cải tiến này không chỉ giúp giảm lượng nhiên liệu tiêu thụ mà còn giảm lượng CO₂ phát thải trực tiếp từ quá trình đốt nhiên liệu. Thay thế nhiên liệu hóa thạch truyền thống (như than đá) bằng các loại nhiên liệu có nguồn gốc từ chất thải hoặc phế thải của ngành khác là một giải pháp có tiềm năng lớn. Việc này không chỉ giúp giảm phát thải CO₂ mà còn góp phần giải quyết vấn đề xử lý chất thải (Andrew, 2019). Tuy nhiên, việc sử dụng nhiên liệu thay thế cần được kiểm soát chặt chẽ để đảm bảo không phát sinh các chất ô nhiễm khác như dioxin, furan. ii) Sử dụng vật liệu thay thế (phụ gia) trong sản xuất clanhke và xi măng là giải pháp trọng tâm của nhiều nghiên cứu hiện nay. Thay thế một phần clanhke bằng các vật liệu có tính chất tương tự, như xỉ lò cao (blast furnace slag), tro bay (fly ash), hoặc các loại phụ gia pozzolanic tự nhiên hoặc nhân tạo, có thể giảm đáng kể lượng CO₂ phát thải. Lượng CO₂ phát thải từ quá trình nung clanhke sẽ giảm tương ứng với tỷ lệ thay thế. Đồng thời, việc sử dụng các vật liệu này còn giúp tận dụng các phế phẩm công nghiệp, giải quyết vấn đề rác thải và tiết kiệm tài nguyên thiên nhiên (De La Torre et al., 2016).

Trong số các giải pháp trên, việc sử dụng vật liệu thay thế đang được xem là một trong những phương pháp hiệu quả và khả thi nhất để giảm phát thải khí nhà kính của ngành xi măng (Izumi et al., 2021). Các vật liệu thay thế clanhke phổ biến hiện nay bao gồm tro bay - là sản phẩm phụ của các nhà máy nhiệt điện đốt than. Tro bay có tính chất pozzolanic, khi trộn với clanhke và nước sẽ tham gia phản ứng thủy hóa, tạo thành các sản phẩm có tính chất kết dính, tăng cường độ bền và giảm tính thấm của bê tông (De La Torre et al., 2016). Xỉ lò cao là sản phẩm phụ của quá trình sản xuất gang thép. Xỉ lò cao nghiền mịn có tính chất tương tự như xi măng, có thể thay thế một lượng lớn clanhke trong sản xuất xi măng (Andrew, 2019). Xi măng xỉ lò cao đã được sử dụng rộng rãi trên thế giới nhờ các ưu điểm về độ bền, khả năng chống ăn mòn và giảm phát thải khí nhà kính. Phụ gia pozzolanic tự nhiên bao gồm tro núi lửa, đá pozzolanic, đá diệp thạch nung... Các vật liệu này có thể được sử dụng làm phụ gia khoáng để cải thiện tính chất của xi măng và giảm lượng clanhke cần thiết. Khi sử dụng các vật liệu này, lượng clanhke trong sản phẩm xi măng được giảm xuống, đồng nghĩa với việc giảm lượng CO₂ phát thải từ quá trình nung clanhke. Ví dụ, việc thay thế 20% clanhke bằng tro bay có thể giảm 20% lượng phát thải CO₂ từ quá trình nung clanhke cho mỗi tấn xi măng sản xuất ra (Andrew, 2019). Bên cạnh đó, việc sử dụng các vật liệu này cũng giúp tận dụng hiệu quả các phế phẩm công nghiệp, giảm thiểu việc khai thác tài nguyên thiên nhiên và góp phần vào nền kinh tế tuần hoàn (Izumi et al., 2021), (Renforth, 2019), (Scrivener et al., 2018).

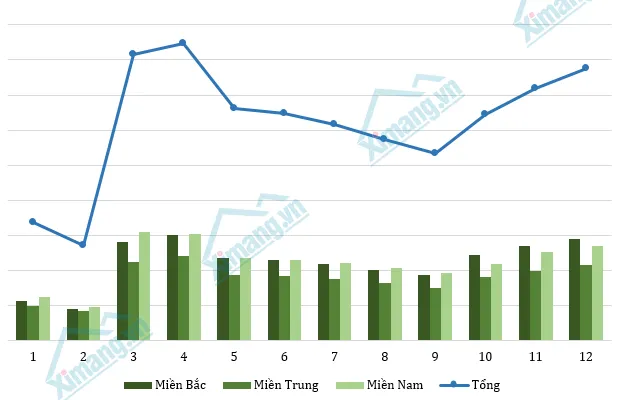

Tại Việt Nam, ngành công nghiệp xi măng đang phát triển mạnh mẽ để đáp ứng nhu cầu xây dựng. Tuy nhiên, lượng phát thải khí nhà kính từ ngành này cũng đang ở mức cao. Theo thống kê của Trung tâm thông tin và dữ liệu xi măng - CIDC (CIDC, 2025) thì kết quả kiểm kê khí nhà kính ngành xây dựng năm 2022 sản xuất xi măng phát thải hơn 80 triệu tấn CO₂e, với ước tính hệ số phát thải là 718 kg CO₂e/tấn xi măng và 897 kg CO₂e/ tấn clanhke. Trong đó nguồn phát thải từ quá trình phân hủy thành phần cacbonat (CO₃²⁻) trong nguyên liệu thô chiếm hơn 60%. Sau nguyên liệu là phát thải từ nhiên liệu chiếm 30% và phát thải gián tiếp từ điện chiếm khoảng 10%. Trước bối cảnh đó, các nhà máy xi măng ở Việt Nam đang dần tiếp cận và áp dụng các công nghệ tiên tiến để giảm thiểu tác động môi trường. Việc sử dụng các vật liệu thay thế như tro bay từ các nhà máy nhiệt điện hay xỉ lò cao từ các nhà máy thép đang là một hướng đi quan trọng và phù hợp với chủ trương phát triển bền vững của quốc gia. Công ty TNHH MTV Xi măng Trung Sơn, Phú Thọ là một doanh nghiệp sản xuất xi măng thực hiện đầy đủ các công đoạn trong quy trình sản xuất từ khai thác nguyên liệu, sản xuất clanhke tới sản xuất sản phẩm xi măng. Công ty áp dụng công nghệ lò quay trong sản xuất xi măng tương đồng với mặt bằng chung trong sản xuất xi măng và chưa chính thức sử dụng xỉ hạt lò cao thay thế clanhke trong sản xuất xi măng. Công thức sản xuất hiện tại của nhà máy được sử dụng là công thức đối chứng để đánh giá tiềm năng giảm phát thải khi sử dụng vật liệu thay thế clanhke trong sản xuất xi măng là xỉ hạt lò cao với các giả định tỷ lệ sử dụng khác nhau.

Mục tiêu của bài báo này là phân tích thực trạng và tiềm năng giảm phát thải khí nhà kính tại Công ty TNHH MTV Xi măng Trung Sơn. Nghiên cứu đánh giá tác động của việc sử dụng các vật liệu thay thế clanhke lên lượng phát thải CO₂ thông qua các kịch bản sản xuất xi măng khác nhau trong đó có sử dụng vật liệu xỉ hạt lò cao để thay thế clanhke. Từ đó, xác định xu hướng và lượng giảm phát thải khí nhà kính khi sử dụng vật liệu thay thế này, hướng tới phát triển bền vững. Nghiên cứu này sẽ cung cấp những số liệu và phân tích cụ thể, làm cơ sở khoa học cho việc đề xuất các chính sách và giải pháp kỹ thuật nhằm giảm thiểu tác động môi trường của ngành xi măng, không chỉ tại Công ty TNHH MTV Xi măng Trung Sơn mà còn cho các nhà máy sản xuất xi măng khác tại Việt Nam.

2. Phương pháp nghiên cứu

2.1. Phương pháp thu thập dữ liệu

Nghiên cứu sử dụng số liệu thứ cấp kết hợp với số liệu sơ cấp nhằm: Thu thập dữ liệu về sản lượng clanhke và xi măng, loại và lượng nhiên liệu tiêu thụ, lượng điện năng tiêu thụ từ báo cáo sản xuất, báo cáo kiểm kê năng lượng của Công ty TNHH MTV Xi măng Trung Sơn trong năm 2024. Các hệ số phát thải và nhiệt trị nhiên liệu được lấy từ các văn bản quy phạm pháp luật và hướng dẫn của Bộ Xây dựng, Bộ Công thương và IPCC, cùng với kết quả đo nhiệt trị nhiên liệu của nhà máy. Kết hợp với phỏng vấn và khảo sát các cán bộ kỹ thuật, quản lý của Công ty để thu thập các thông tin chi tiết về quy trình sản xuất, công nghệ hiện đang áp dụng.

2.2. Xác định phạm vi kiểm kê

Nghiên cứu tập trung vào việc tính toán lượng phát thải khí nhà kính tại Công ty TNHH MTV Xi măng Trung Sơn trong năm 2024. Phạm vi nghiên cứu bao gồm toàn bộ quá trình sản xuất xi măng, từ khâu khai thác nguyên liệu, vận hành lò nung clanhke, nghiền xi măng cho đến các hoạt động phụ trợ. Theo quy định trong Nghị định số 06/2022/NĐ-CP ngày 07/01/2022 của Chính phủ quy định về giảm nhẹ phát thải khí nhà kính và bảo vệ tầng ozon, và các quy định pháp lý hiện hành về kiểm kê khí nhà kính yêu cầu các cơ sở bắt buộc phải thực hiện kiểm kê khí nhà kính ở phạm vi 1 và 2, phạm vi 3 thì không phải bắt buộc. Và do Công ty là đơn vị sản xuất vật liệu xây dựng (xi măng) nên theo Thông tư 13/2024/TT-BXD ngày 20/12/2024 của Bộ Xây dựng quy định về quy trình, kỹ thuật kiểm kê khí nhà kính và đo đạc, báo cáo, thẩm định giảm nhẹ phát thải khí nhà kính trong ngành Xây dựng thì Công ty sẽ chỉ phải kiểm kê các nguồn phát thải thuộc phạm vi 1 và 2.

- Phát thải trực tiếp (Scope 1): Lượng phát thải từ quá trình phân hủy đá vôi, đá sét (Calcination) để sản xuất clanhke và quá trình đốt nhiên liệu hóa thạch trong lò nung.

- Phát thải gián tiếp từ năng lượng tiêu thụ (Scope 2): Lượng phát thải từ việc tiêu thụ điện năng mua từ bên ngoài.

2.3. Phương pháp tính toán phát thải khí nhà kính

• Ước tính phát thải khí nhà kính trực tiếp từ hoạt động đốt nhiên liệu

Ước tính phát thải khí nhà kính từ hoạt động đốt nhiên liệu được thực hiện thông qua công thức (1) sau đây:

![]()

Trong đó:

- ENL: Phát thải từ đốt nhiên liệu, tấn CO₂e

- i: Loại khí nhà kính được kiểm kê (khí CO₂, CH₄, N₂O)

- j: Loại nhiên liệu sử dụng

- Qj: khối lượng nhiên liệu j tiêu thụ, tấn hoặc nghìn lít

- NCVj: giá trị nhiệt trị ròng của nhiên liệu j, TJ/nghìn tấn hoặc TJ/triệu lít

- EFi, j: Hệ số phát thải khí nhà kính i của nhiên liệu j, kg/TJ

- GWPi: Hệ số tiềm năng nóng lên toàn cầu của khí nhà kính i.

• Ước tính phát thải khí nhà kính trực tiếp từ quá trình công nghiệp

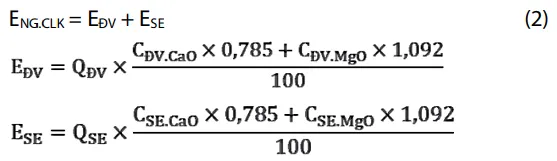

Phát thải khí nhà kính từ quá trình chuyển hóa nguyên liệu chứa gốc cacbonat (CO₃²⁻) được ước tính qua công thức (2):

Trong đó:

- ENG.CLK: Phát thải từ nung nguyên liệu sản xuất clanhke, tấn CO₂

- EĐV: Phát thải từ đá vôi sử dụng sản xuất clanhke, tấn CO₂

- ESE: Phát thải từ đá sét sử dụng sản xuất clanhke, tấn CO₂

- QĐV: Lượng đá vôi sử dụng sản xuất clanhke, tấn

- QSE: Lượng đá sét sử dụng sản xuất clanhke, tấn

- CĐV.CaO: Hàm lượng CaO bình quân gia quyền của đá vôi, %

- CĐV.MgO: Hàm lượng MgO bình quân gia quyền của đá vôi, %

- CSE.CaO: Hàm lượng CaO bình quân gia quyền của đá sét, %

- CSE.MgO: Hàm lượng MgO bình quân gia quyền của đá sét, %

- 0,785 : Hệ số phát thải của CaO, tấn CO₂/tấn CaCO₃

- 1,092 : Hệ số phát thải của MgO, tấn CO₂/tấn MgCO₃

(3)

(3)

Trong đó:

- C: Hàm lượng bình quân gia quyền CaO, MgO trong đá vôi, đất sét, %

- I: Thời điểm phân tích hàm lượng CaO, MgO

- Ci: Hàm lượng CaO, MgO trong đá vôi, đất sét tại thời điểm i, %

- Qi: Lượng nguyên liệu đá vôi, đất sét tại thời điểm i, %

• Ước tính phát thải khí nhà kính gián tiếp từ sử dụng điện

EĐL = (QMV - QBR) x EFĐL x 10‾³ (4)

Trong đó:

- EĐL: Phát thải từ sử dụng điện lưới, tấn CO₂

- QMV: Lượng điện lưới, điện mua vào có nguồn gốc hóa thạch, kWh

- QBR: Lượng điện bán ra, kWh

- EFĐL: Hệ số phát thải lưới điện quốc gia (tCO₂/MWh)

(EFĐL được áp dụng là Hệ số phát thải của lưới điện Việt Nam năm 2023 là 0,6592 tCO₂/MWh được công bố theo Công văn số 1726/BĐKH- PTCBT ngày 03/12/2024 của Cục Biến đổi khí hậu, Bộ TN&MT)

2.4. Hệ số phát thải

Dữ liệu về hệ số phát thải (HSPT) sử dụng để tính toán của báo cáo kiểm kê này được sử dụng tham chiếu theo dữ liệu HSPT có trong phần phụ lục của TT13/2024/TT-BXD ngày 20/12/2024 của Bộ Xây dựng về quy trình, quy định kỹ thuật kiểm kê khí nhà kính, đo đạc, báo cáo, thẩm định giảm nhẹ phát thải khí nhà kính ngành Xây dựng; Quyết định 2626/QĐ-BTNMT của Bộ TN&MT ban hành ngày 10/10/2022 về danh mục hệ số phát thải phục vụ kiểm kê khí nhà kính; hệ số phát thải theo Hướng dẫn kiểm kê khí nhà kính của Ban liên Chính phủ

về biến đổi khí hậu (IPCC 2006).

2.5. Đánh giá độ không chắc chắn của kết quả kiểm kê khí nhà kính

Trong điều kiện số liệu hiện tại, trên cơ sở hướng dẫn của IPCC trong việc đánh giá độ không chắc chắn, phương pháp lựa chọn để đánh giá độ không chắc chắn về kết quả kiểm kê phát thải khí nhà kính của Công ty là phương pháp lỗi lan truyền và được xác định bằng công thức sau:

Trong đó:

- Utotal: tỷ lệ phần trăm không chắc chắn trong kết quả kiểm kê của Công ty;

- xi và Ui: lần lượt là các lượng phát thải khí nhà kính của nguồn i và phần trăm độ không chắc chắn của nguồn phát thải i.

Trong đó, độ không chắc chắn tổng hợp về kết quả kiểm kê năm 2024 được xác định bằng công thức sau:

Trong đó:

- Utotal: phần trăm độ không đảm bảo trong tích của các đại lượng;

- A: tỷ lệ phần trăm không chắc chắn liên quan đến số liệu hoạt động của nguồn i;

- E: tỷ lệ phần trăm không chắc chắn liên quan đến hệ số phát thải của nguồn i.

2.6. Phương pháp phân tích tiềm năng giảm phát thải khí nhà kính từ sử dụng vật liệu thay thế

Phân tích tiềm năng giảm phát thải khí nhà kính từ việc sử dụng vật liệu thay thế được thực hiện bằng cách so sánh lượng phát thải thực tế của nhà máy Xi măng Trung Sơn (không sử dụng vật liệu thay thế) với các kịch bản giả định (có sử dụng vật liệu thay thế theo các tỷ lệ cấp phối vật liệu thay thế khác nhau).

• Kịch bản nền: Dựa trên dữ liệu thực tế tại Công ty TNHH MTV Xi măng Trung Sơn, sản xuất clanhke và xi măng mà không sử dụng bất kỳ vật liệu thay thế nào.

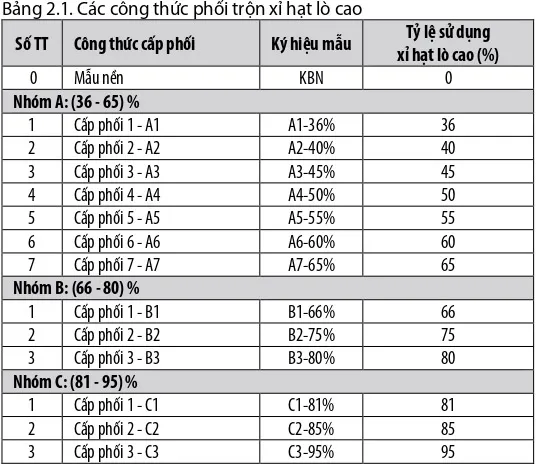

• Kịch bản giả định: Dựa trên dải tỷ lệ sử dụng xỉ hạt lò cao được nêu trong tiêu chuẩn BS EN 197-Part 1:2011 (Cement - Part 1: Composition, specifications and conformity criteria for common cements), kết hợp với giả định rằng các kịch bản sản xuất xi măng với các tỷ lệ sử dụng xỉ hạt lò cao khác nhau đã đáp ứng được yêu cầu về chất lượng của xi măng, từ đó nghiên cứu đã xây dựng 13 kịch bản giả định với tỷ lệ sử dụng xỉ hạt lò cao khác nhau. Các dải tỷ lệ cấp phối cụ thể như sau:

3. Kết quả và thảo luận

3.1. Dữ liệu hoạt động sản xuất của Công ty

Năm 2024, Công ty TNHH MTV Xi măng Trung Sơn sản xuất clanhke với sản lượng 750.000 tấn và sản xuất xi măng các loại với sản lượng 910.000 tấn. Như vậy, tỷ lệ clanhke trong xi măng chỉ chiếm 82,42%. Lượng thạch cao được sử dụng khoảng 2,5 - 4% và phụ gia khoáng là đá đen 3 - 5,5%, tro bay 4 - 6% và đá vôi với tổng hàm lượng bằng 13,6% trong xi măng hỗn hợp. Trong đó tỷ lệ tăng giảm tỷ lệ các cấp phối sẽ được điều chỉnh liên tục và hợp lý dựa trên kết quả thử nghiệm chất lượng xi măng được lấy mẫu liên tục tại nhà máy.

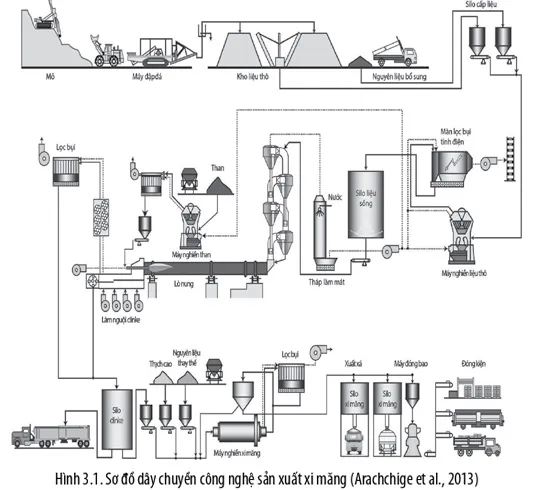

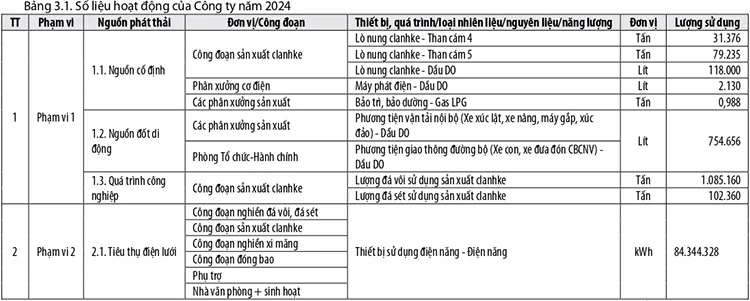

Dây chuyền sản xuất của nhà máy được minh họa ở Hình 3.1. Các số liệu hoạt động và nguồn phát thải, phạm vi kiểm kê của nhà máy được thể hiện trong Bảng 3.1.

3.2. Hiện trạng phát thải KNK của Công ty

Qua quá trình kiểm kê phát thải khí nhà kính cho Công ty TNHH MTV Xi măng Trung Sơn cho thấy tổng lượng phát thải khí nhà kính của nhà máy là 758.507,41 tấn CO₂e. Trong đó phát thải trực tiếp (phạm vi 1) là 702.907,63 tấn CO₂e (chiếm 92,67%); và phát thải gián tiếp từ tiêu thụ điện năng (phạm vi 2) là 55.599,78 tấn CO₂e (chiếm 7,33%).

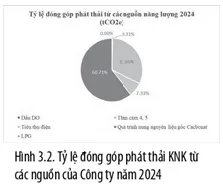

Kết quả kiểm kê cho thấy mức độ đóng góp phát thải từ các dạng/nguồn năng lượng trong năm 2024 chủ yếu tới từ quá trình nung nguyên liệu gốc cacbonat (CO₃²⁻) (60,71%), tiếp đến là than cám (31,65%), và điện (7,33%). Các nguồn phát thải từ sử dụng dầu DO, LPG là không đáng kể (Hình 3.2).

Từ kết quả nghiên cứu cho thấy tỷ lệ đóng góp phát thải cao nhất tới từ quá trình nung nguyên liệu có chứa gốc cacbonat (CO₃²⁻). Kết quả kiểm kê có sự tương đồng với các nghiên cứu kiểm kê phát thải khí nhà kính của các nhà máy xi măng (Talaei et al., 2019).

Do đó, nếu muốn giảm phát thải cho nhà máy xi măng một cách hiệu quả thì cần chú trọng tới việc chuyển đổi từ sử dụng các vật liệu chứa gốc cacbonat sang sử dụng các vật liệu thay thế là các phế phẩm/chất thải từ các ngành khác như xỉ hạt lò cao, tro bay... Đây cũng đang là xu hướng của các nhà máy xi măng ở trên thế giới.

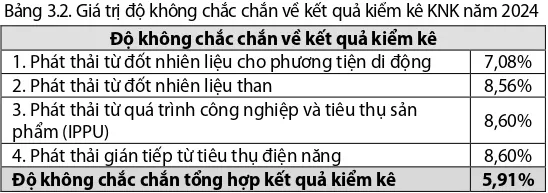

Trên cơ sở kết quả ước tính độ không chắc chắn về số liệu hoạt động và hệ số phát thải khí nhà kính lựa chọn, kết quả đánh giá độ không chắc chắn về kết quả kiểm kê khí nhà kính năm 2024 của Công ty được thể hiện trong Bảng 3.2.

3.3. Đánh giá tiềm năng giảm phát thải từ vật liệu thay thế

Nhận thấy tiềm năng của mô hình kinh tế tuần hoàn giữa 2 ngành công nghiệp lớn là thép và xi măng, nhóm nghiên cứu đã tập trung giải quyết vấn đề xử lý xỉ hạt lò cao (slag) - một phế phẩm của ngành thép. Nếu không được tái sử dụng, lượng xỉ này sẽ phải chôn lấp, gây ô nhiễm môi trường và tốn kém chi phí. Vì vậy, bài viết này sử dụng xỉ hạt lò cao làm vật liệu thay thế một phần clanhke trong sản xuất xi măng. Tỷ lệ sử dụng xỉ hạt lò cao giả định được tham khảo quy định về hàm lượng xỉ quy định trong tiêu chuẩn BS EN 197-Part 1:2011, nghiên cứu đã xây dựng kịch bản giả định và tính toán được tiềm năng giảm phát thải khí nhà kính khi áp dụng giải pháp này.

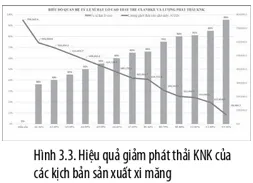

Kết quả giảm lượng khí thải nhà kính của xi măng truyền thống (kịch bản nền) và xi măng có sử dụng vật liệu thay thế là xỉ lò cao hạt hóa theo các tỷ lệ khác nhau (kịch bản giả đinhj) được thể hiện ở Hình 3.3.

Biểu đồ cho thấy mối tương quan nghịch giữa tỷ lệ xỉ hạt lò cao thay thế clanhke và tổng lượng phát thải khí nhà kính. Khi tỷ lệ xỉ lò cao càng tăng cao, thì lượng phát thải khí nhà kính càng giảm mạnh. Tại kịch bản nền KBN (không sử dụng xỉ lò cao), tổng lượng phát thải khí nhà kính của nhà máy hiện tại khi chưa sử dụng xỉ hạt lò cao thay thế clanhke là 758.507,4 tấn CO₂e. Khi thay thế xỉ hạt lò cao với tỷ lệ sử dụng xỉ hạt lò cao giả định theo tiêu chuẩn BS EN 197-Part 1:2011 nhóm A với dải tỷ lệ thay thế là 36 - 65% thì lượng phát thải khí nhà kính của nhà máy giảm từ 758.507,4 tấn CO₂e về 335.631,7 tấn CO₂e (tương ứng giảm 55,75% so với mức phát thải hiện tại của nhà máy). Tại dải tỷ lệ 66 - 80% theo nhóm B thì lượng phát thải tiếp tục giảm về 201.998,2 tấn CO₂e (tương ứng giảm 73,37% so với mức phát thải hiện tại của nhà máy). Và dải tỷ lệ 81 - 95% theo nhóm C thì lượng phát thải của nhà máy giảm về 68.364,7 tCO₂e(tương ứng giảm 90,98% so với mức phát thải hiện tại của nhà máy). Như vậy, có thể thấy lượng giảm phát thải khí nhà kính của nhà máy sẽ rất lớn nếu thay xỉ hạt lò cao với dải tỷ lệ cao. Hiệu quả của các giải pháp giảm thiểu phát thải liên quan tới sử dụng vật liệu thay thế có sự tương đồng với các nghiên cứu trên thế giới (Izumi et al., 2021), (Renforth, 2019), (Hong et al., 2020).

Kết quả nghiên cứu này chỉ ra cơ hội thực hiện kinh tế tuần hoàn cho ngành xi măng khi sử dụng xỉ hạt lò cao (phế liệu ngành thép) vào sản xuất xi măng. Tuy nhiên, kết quả này chỉ phản ánh ước tính giảm phát thải của nhà máy khi thay thế clanhke bằng xỉ hạt lò cao, chưa xem xét được tính khả thi về mặt kinh tế khi thay thế clanhke bằng xỉ hạt lò cao, và nghiên cứu cũng chưa xem xét sự khả thi về mặt kỹ thuật, điều kiện thiết bị máy móc của nhà máy có đáp ứng được khi sử dụng xỉ hạt lò cao thay thế clanhke hay không, và chất lượng của xi măng sẽ thay đổi như thế nào khi sử dụng xỉ hạt lò cao với các tỷ lệ thay thế khác nhau. Do đó, để khuyến nghị thực hiện sử dụng xỉ hạt lò cao vào trong sản xuất xi măng để thay thế vật liệu có chứa gốc cacbonat (CO₃²⁻), và sử dụng tỷ lệ xỉ hạt lò cao như thế nào với tỷ lệ bao nhiêu là phù hợp trong sản xuất xi măng tại các nhà máy cần có những đánh giá tổng thể trên cả ba phương diện kinh tế - kỹ thuật - môi trường để có bức tranh toàn diện hơn khi khuyến nghị chuyển đổi từ xi măng thường sang xi măng xanh có sử dụng vật liệu thay thế.

Kết luận

Nghiên cứu thực hiện kiểm kê phát thải khí nhà kính của nhà máy Xi măng Trung Sơn với tổng lượng phát thải năm 2024 là 758.507,41 tấn CO₂e. Trong đó phát thải phát thải trực tiếp (phạm vi 1) là 702.907,63 tấn CO₂e (chiếm 92,67%); và phát thải gián tiếp từ tiêu thụ điện năng (phạm vi 2) là 55.599,78 tấn CO₂e (chiếm 7,33%). Đồng thời nghiên cứu cũng đã xây dựng được 13 kịch bản thay thế clanhke bằng xỉ hạt lò cao với các tỷ lệ thay thế khác nhau. Kết quả cho thấy mối tương quan nghịch giữa tỷ lệ xỉ hạt lò cao thay thế clanhke và tổng lượng phát thải khí nhà kính. Khi thay thế clanhke từ 36% tới 95% thì lượng phát thải khí nhà kính của nhà máy có thể giảm từ 55,75% đến 90,98% so với hiện tại. Đây là cơ hội để thực hiện chuyển đổi từ xi măng thông thường sang xi măng xanh, thúc đẩy thực hiện kinh tế tuần hoàn khi cộng sinh công nghiệp giữa ngành thép và ngành xi măng. Tuy nhiên, để có bức tranh đầy đủ cho việc chuyển đổi này cần có những nghiên cứu sâu hơn khi xem xét trên cả ba yếu tố kinh tế - kỹ thuật - môi trường của việc thực hiện chuyển đổi từ vật liệu xi măng thông thường sang xi măng xanh.

Tài liệu tham khảo

[1]. Andrew, R. (2019). Global CO₂ emissions from cement production. Earth System Science Data, 11(4), 1675-1705.

[2]. Arachchige, U. S. P. R., Kawan, D., Tokheim, L. A., & Melaaen, M. C. (2013). Model Development for CO₂ capture in the cement industry. International Journal of Modeling and Optimization,3(6).

[3]. Bộ Xây dựng (2024) Thông tư 13/2024/TT-BXD ngày 20/12/2024 của Bộ Xây dựng quy định về quy trình, kỹthuật kiểm kê KNK và đo đạc, báo cáo, thẩm định giảm nhẹphát thải KNK trong ngànhXây dựng.

[4]. De La Torre, G., et al. (2016). Sustainable Cement Production. In: Concrete and Cementitious Materials. IntechOpen.

[5]. Hong, S., Huang, H.D., Rim, G., Park, Y., Park, A.H.A., 2020. Integration of two waste streams for carbon storage and utilization: enhanced metal extraction from steel slag using biogenic volatile organic acids. ACS Sustain. Chem. Eng. 8, 18519–18527.https://doi.org/10.1021/acssuschemeng.0c06355.

[6]. IEA (International Energy Agency). (2018). Technology Roadmap: Low-Carbon Transition in the Cement

Industry. IEA, Paris.

[7]. IPCC. Guidelines for National Greenhouse gas inventories. IPCC National Greenhouse Gas Inventories Programme; 2006.https://www.ipcc-nggip.iges.or.jp/public/2006gl/

[8]. Izumi, Y., Iizuka, A., & Ho, H. J. (2021). Calculation of greenhouse gas emissions for a carbon recycling system using mineral carbon capture and utilization technology in the cement industry. Journal of Cleaner Production,312, 127618

[9]. National Cement Association of Vietnam. (2020). Report on the development of Vietnam's cement industry.

[10]. Renforth, P., 2019. The negative emission potential of alkaline materials. Nat. Commun. 10, 1401. https://doi.org/10.1038/s41467-019-09475-5

[11]. Scrivener, K.L., John, V.M., Gartner, E.M., 2018. Eco-efficient cements: potential economically viable solutions for a low-CO₂ cement-based materials industry. Cement Concr. Res. 114, 2-26. https://doi.org/10.1016/j.cemconres.2018.03.015

[12]. Talaei, A., Pier, D., Iyer, A. V., Ahiduzzaman, M., & Kumar, A. (2019). Assessment of long-term energy efficiency improvement and greenhouse gas emissions mitigation options for the cement industry. Energy,170, 1051-1066

[13]. Trung tâm thông tin và dữ liệu xi măng - CIDC (2025). Tính toán hệ số phát thải đặc trưng quốc gia cho sản xuất xi măng tại Việt Nam. https://ximang.vn/tinh-toan-he-so-phat-thai-dac-trung-quoc-gia-cho-san-xuat-xi-mang-tai-viet-nam

[14]. WBCSD (World Business Council for Sustainable Development) & IEA (International Energy Agency). (2018). Low-carbon transition in the cement industry: The global scenario. WBCSD & IEA, Geneva & Paris.

Theo JOMC