Hiện tượng đóng bám trong lò quay (kiln build-up), hay còn gọi là hình thành vòng (ring formation), là một trong những nguyên nhân chính gây dừng lò ngoài kế hoạch. Các dạng đóng bám này có thể được phân loại theo cơ chế hóa học hình thành và theo vị trí xuất hiện trong lò, như sau:

Phân loại theo cơ chế hóa học hình thành vòng

1. Vòng lưu huỳnh (Sulphur-induced rings):

Vòng lưu huỳnh hình thành khi tỷ lệ mol lưu huỳnh trên kiềm (S/Alkali) trong hệ thống lớn hơn 1,2. Khi đó, một lượng đáng kể SO₃ tự do tuần hoàn trong lò. Ở nồng độ đủ cao, SO₃ phản ứng với vôi tự do tạo thành anhydrit (CaSO₄).

Trong điều kiện cháy hơi khử, các muối lưu huỳnh có nhiệt độ nóng chảy thấp và tính bay hơi cao dễ được hình thành, làm gia tăng mức độ đóng bám. Các muối này ở trạng thái nóng chảy sẽ bao phủ bụi clinker, khiến vật liệu bám dính lên thành lò và phát triển thành vòng. Thực tế cho thấy, ngay cả hàm lượng lưu huỳnh tự do nhỏ cũng có thể gây ra hiện tượng này.

2. Vòng spurrite (Spurrite rings):

Vòng spurrite, còn gọi là vòng cacbonat, hình thành do sự tái hấp thụ CO₂ vào vôi tự do mới sinh hoặc do quá trình tái cacbonat hóa belite. Các vòng này rất cứng, có cấu trúc dạng lớp và thành phần hóa học gần giống clinker.

Spurrite là dạng belite bị cacbonat hóa. Khi ion cacbonat bị thay thế bởi lưu huỳnh, khoáng mới được gọi là spurrite sunfat hóa (sulfated spurrite). Vòng spurrite thường xuất hiện khi áp suất riêng phần CO₂ phía trên lớp liệu đủ cao để làm đảo ngược phản ứng nung phân hủy.

3. Vòng kiềm (Alkali rings):

Vòng kiềm hình thành khi tỷ lệ mol S/Alkali nhỏ hơn 0,83, thường gặp trong các lò có tải clo cao. Trong điều kiện này, các muối kiềm, đặc biệt là muối kali có nhiệt độ nóng chảy thấp, đóng vai trò chất kết dính cho bụi clinker.

Thông qua cơ chế “đông đặc - nóng chảy lặp lại” (freeze-and-thaw), vòng kiềm có thể phát triển nhanh và đạt kích thước lớn. Tuy nhiên, loại vòng này ít phổ biến hơn do trong đa số hệ thống, lưu huỳnh và cacbonat thường dư so với kiềm.

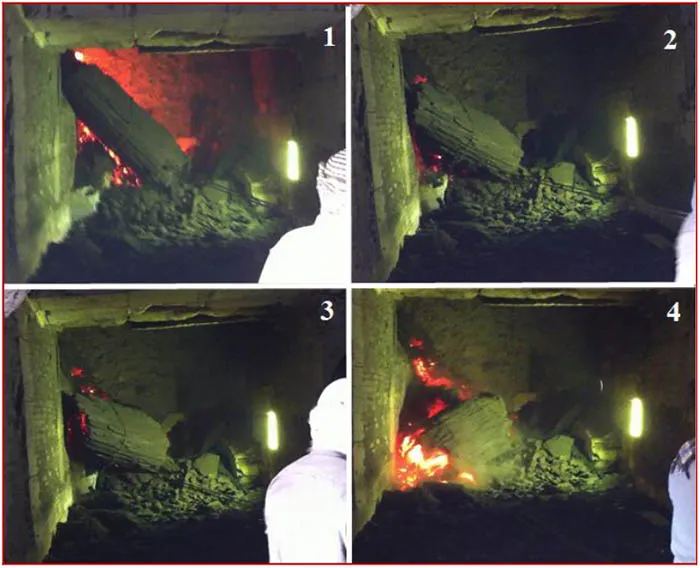

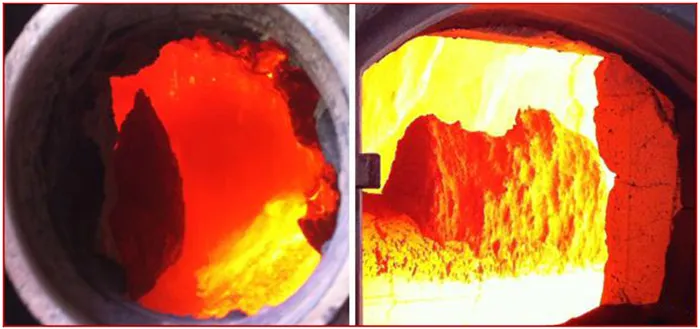

Hiện tượng đóng bám trong lò nung.

Phân loại theo vị trí hình thành trong lò

1. Vòng trung gian (Intermediate rings):

Vòng trung gian là loại vòng đặc, rất cứng và hiếm khi tự bong trong quá trình vận hành. Chúng thường có chiều dài 10 - 15 m, hình thành tại vị trí cách đầu ra lò khoảng 7 - 11 đường kính lò. Màu sắc và thành phần hóa học tương tự clinker, không ghi nhận sự tích tụ các nguyên tố bay hơi.

Cơ chế liên kết chính là sự đông đặc của pha lỏng aluminoferrite. Các hạt clinker mịn bị dòng khí cuốn ngược và bám lên lớp gạch chịu lửa ở vùng có nhiệt độ dưới 1250°C, trong khi liệu trong lò chưa đủ thô để tạo tác dụng mài mòn phá vòng.

2. Vòng thiêu kết (Sinter rings):

Vòng thiêu kết xuất hiện tại cửa vào vùng nung (burning zone inlet), cách đầu ra lò khoảng 4 - 5 đường kính lò. Chúng được hình thành từ các hạt clinker nhỏ và bụi clinker, có cấu trúc xốp, không phân lớp rõ rệt.

Vòng được liên kết nhờ sự đông đặc của pha lỏng clinker, đặc biệt tại khu vực bắt đầu hình thành pha lỏng, khoảng 1250°C. Quá trình lặp lại theo từng vòng quay lò làm chiều dày vòng tăng nhanh.

3. Vòng tro than (Coal ash rings):

Vòng tro than thường xuất hiện trong các lò sử dụng than có hàm lượng tro cao, tại vị trí cách đầu ra lò khoảng 7 - 8,5 đường kính lò. Chúng có cấu trúc dạng lớp, đôi khi có bề mặt giống thủy tinh, với thành phần hóa học tương tự clinker.

Cơ chế hình thành chủ yếu là sự đông đặc của các hạt tro than nóng chảy bám lên lớp gạch chịu lửa ở vùng nhiệt độ thích hợp, sau đó tiếp tục giữ lại bụi liệu mịn trong mỗi vòng quay lò.

Cem.Info