» Trong tiến trình giảm phát thải carbon của ngành xi măng, các giải pháp cắt giảm hàm lượng clinker đang được đẩy mạnh trên toàn cầu. Nghiên cứu của Tập đoàn hóa chất xây dựng Mapei SpA chuyên cung cấp phụ gia cho xi măng và bê tông, cho thấy phụ gia hóa học thế hệ mới giữ vai trò quyết định trong việc cải thiện tính công tác và cường độ của các dòng xi măng ít clinker.

Giảm hàm lượng clinker là một trong những giải pháp trực tiếp và hiệu quả nhất để giảm phát thải CO₂ trong sản xuất xi măng. Tuy nhiên, việc thay thế clinker bằng các vật liệu bổ sung thường kéo theo những thách thức về chất lượng, đặc biệt là nhu cầu nước cao và cường độ sớm thấp. Bài viết dưới đây phân tích một nghiên cứu thử nghiệm trong phòng thí nghiệm, làm rõ cách phụ gia hóa học có thể giúp các nhà sản xuất duy trì hiệu suất kỹ thuật khi phát triển các dòng xi măng ít clinker.

Giảm hàm lượng clinker trong lộ trình khử carbon ngành xi măng

Khử carbon trong ngành xi măng hiện là một yêu cầu mang tính bắt buộc. Lộ trình GCCA 2050 cho ngành xi măng và bê tông trung hòa carbon đã chỉ ra nhiều giải pháp đồng thời, từ tối ưu thiết kế xây dựng, nâng cao hiệu suất sử dụng vật liệu đến công nghệ thu giữ và lưu trữ carbon.

Trong số đó, giảm hàm lượng clinker được xác định là một trụ cột quan trọng. Ngành xi măng toàn cầu được yêu cầu giảm trung bình ít nhất 11% hàm lượng clinker. Mục tiêu này có thể đạt được nhờ các công nghệ hiện có trong sản xuất xi măng pha trộn.

Việc phát triển xi măng ít clinker mang lại nhiều lợi thế như kinh nghiệm sử dụng lâu năm các vật liệu xi măng bổ sung, khung tiêu chuẩn kỹ thuật ngày càng hoàn thiện với EN 197-5 và EN 197-6, cùng với chi phí cạnh tranh của một số vật liệu thay thế. Các vật liệu thường được sử dụng để thay thế clinker gồm puzolan tự nhiên, đất sét nung, bê tông tái chế, đá vôi và xỉ lò cao.

Tuy nhiên, khi hàm lượng clinker giảm, chất lượng xi măng dễ bị ảnh hưởng. Các vật liệu bổ sung thường có độ hút nước cao và phản ứng chậm, gây khó khăn cho quá trình sản xuất bê tông nếu không có giải pháp kỹ thuật phù hợp.

Thiết kế nghiên cứu và phương pháp thử nghiệm

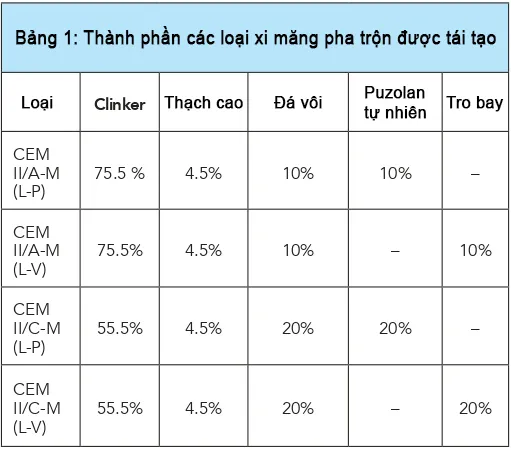

Trong nghiên cứu này, ngoài clinker và thạch cao là hỗn hợp thạch cao tự nhiên và tổng hợp, một nhà sản xuất xi măng hợp tác với Mapei còn sử dụng các vật liệu thứ cấp gồm đá vôi, puzolan tự nhiên và hai nguồn tro bay, thường được phối trộn theo tỷ lệ 1:1.

Mục tiêu là xác định các thành phần xi măng có thể giảm hàm lượng clinker nhưng vẫn đảm bảo yêu cầu về cường độ và nhu cầu nước. Các công thức xi măng được tái tạo tại trung tâm nghiên cứu và phát triển của Mapei theo các bước:

- Tái tạo xi măng portland thông thường với 95% clinker và 5% thạch cao

- Nghiền riêng từng loại vật liệu bổ sung

- Phối trộn xi măng portland với các phụ gia khoáng để tạo xi măng pha trộn

- Đánh giá cường độ vữa theo EN 196-1, độ chảy vữa và độ mịn

- Lựa chọn phụ gia xi măng và đánh giá mức cải thiện hiệu suất khi bổ sung phụ gia vào nước trộn

Hai loại xi măng được chọn làm mô hình là CEM II/A-M và CEM II/C-M theo tiêu chuẩn châu Âu, tương ứng với hàm lượng clinker 75% và 55%. Thành phần pha trộn sử dụng các tổ hợp đá vôi với puzolan hoặc đá vôi với tro bay.

Tác động của việc giảm clinker đến tính chất xi măng

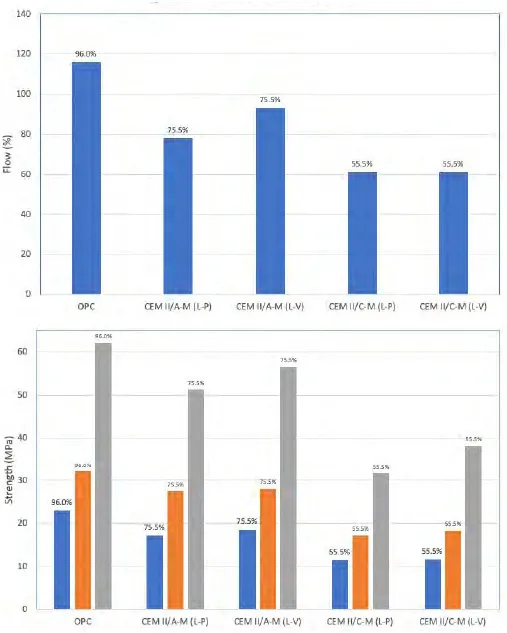

Kết quả thử nghiệm cho thấy việc giảm hàm lượng clinker và tăng vật liệu bổ sung làm suy giảm rõ rệt hiệu suất xi măng. Độ chảy của vữa giảm ở tất cả các công thức, đặc biệt rõ khi sử dụng puzolan. Cường độ cũng giảm ở mọi tuổi, trong đó mức giảm lớn nhất xuất hiện ở 1 và 2 ngày tuổi.

Tro bay thể hiện tính thủy lực tốt hơn puzolan và giúp xi măng phát triển cường độ muộn tốt hơn. Với clinker có chất lượng cao, xi măng portland thông thường trong nghiên cứu đạt cường độ tương đương CEM I 52,5 R dù độ mịn chỉ ở mức trung bình khoảng 4.200 cm²/gam.

CEM II/A-M có thể đạt cấp cường độ 52,5 R và CEM II/C-M đạt 32,5 R khi sử dụng tro bay. Trong khi đó, với puzolan, việc đạt cường độ muộn, đặc biệt đối với CEM II/C-M, trở nên khó khăn hơn. Ngoài ra, các loại xi măng CEM II/C-M đều thể hiện tính công tác thấp, gây bất lợi cho quá trình sản xuất bê tông tiêu chuẩn.

Hình 1, 2: Độ chảy và cường độ nén của xi măng portland thông thường và các loại xi măng pha trộn được tái tạo. Hàm lượng clinker của từng loại xi măng được thể hiện trực tiếp trên biểu đồ.

Phụ gia hóa học và lời giải cho xi măng ít clinker

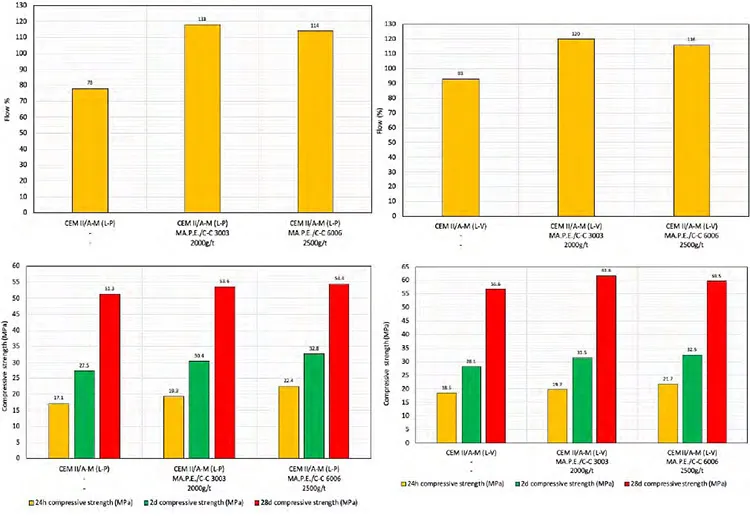

Để đáp ứng yêu cầu kỹ thuật ngày càng cao, các dòng xi măng hiện đại với hàm lượng clinker thấp cần đến phụ gia hóa học thế hệ mới. Trong nghiên cứu này, 2 sản phẩm thuộc dòng MA.P.E/C-C của Mapei đã được thử nghiệm:

- MA.P.E/C-C 3003 là phụ gia trợ nghiền và tăng cường hiệu suất, sử dụng với liều lượng 0,2%

- MA.P.E/C-C 6006 là phụ gia trợ nghiền và tăng cường hiệu suất, sử dụng với liều lượng 0,25%

Các phụ gia được bổ sung vào nước trộn trong quá trình chuẩn bị vữa nhằm đánh giá tác động hóa học đến tính lưu biến và quá trình thủy hóa, trong khi vẫn giữ nguyên phân bố cỡ hạt. Trong thực tế sản xuất, các phụ gia này được đưa trực tiếp vào máy nghiền, giúp cải thiện năng suất nghiền và độ mịn xi măng.

Kết quả cho thấy phụ gia giúp cải thiện rõ rệt độ chảy của vữa, đưa tính công tác trở về mức tương đương xi măng portland thông thường dù hàm lượng clinker đã giảm. Đồng thời, phụ gia đa chức năng còn góp phần gia tăng cường độ.

Hình 3 - 6: Độ chảy vữa và cường độ nén của xi măng pha trộn loại CEM II/A-M khi có bổ sung phụ gia hóa học. Các giá trị số được thể hiện trên biểu đồ.

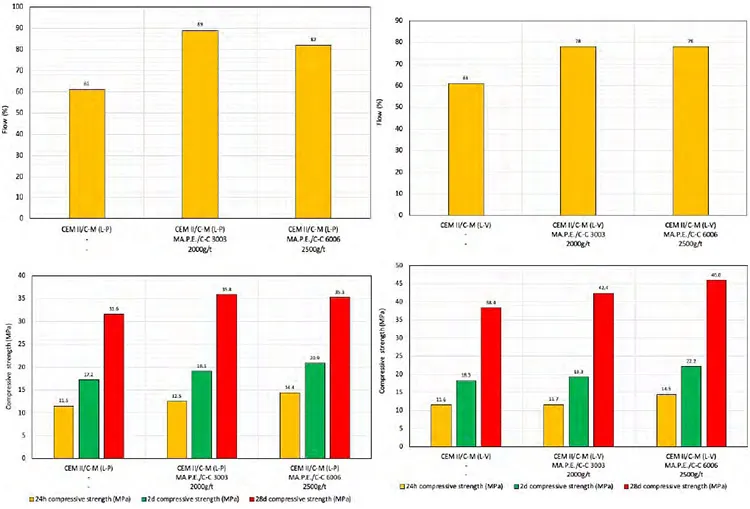

Đối với các công thức có hàm lượng clinker thấp hơn thuộc nhóm CEM II/C-M, vai trò của phụ gia càng trở nên rõ rệt. Nhờ phụ gia, xi măng có thể đạt cấp cường độ 42.5 R hoặc 32.5 R tùy theo việc sử dụng tro bay hay puzolan, đồng thời cải thiện đáng kể tính công tác của vữa.

Hình 7 - 10: Độ chảy vữa và cường độ nén của xi măng pha trộn loại CEM II/C-M khi có bổ sung phụ gia hóa học. Các giá trị số được thể hiện trên biểu đồ.

Kết luận

Kết quả nghiên cứu cho thấy hoàn toàn có thể sản xuất xi măng giảm hàm lượng clinker với tính công tác và cường độ tương đương xi măng truyền thống. Nhiều tổ hợp thành phần cho phép đảm bảo các cấp cường độ 52,5 R, 42,5 R và 32,5 R ngay cả khi hàm lượng clinker giảm xuống 75% hoặc 55%, qua đó mang lại lợi ích đáng kể về giảm phát thải CO₂.

Để đạt được hiệu quả này, việc sử dụng phụ gia xi măng thuộc dòng MA.P.E/C-C được xem là giải pháp quan trọng, giúp các nhà sản xuất vừa duy trì chất lượng sản phẩm vừa đáp ứng mục tiêu phát triển bền vững của ngành xi măng.

Theo World cement