» Xi măng là vật liệu nền tảng của ngành xây dựng nhưng cũng là một trong những nguồn phát thải CO₂ lớn nhất trong chuỗi giá trị vật liệu. Khi yêu cầu giảm phát thải và kiểm soát carbon hàm chứa ngày càng được đặt ra rõ ràng hơn, bài toán của ngành xi măng không còn dừng ở cải thiện hiệu suất năng lượng mà cần đi sâu vào bản chất của sản xuất clinker và cách xi măng được sử dụng trong bê tông.

Giảm phát thải CO₂ trong ngành xi măng gắn liền với việc kiểm soát carbon hàm chứa phát sinh từ quá trình sản xuất clinker và tiêu thụ năng lượng. Trong điều kiện hiện nay, các giải pháp như giảm hàm lượng clinker, tăng sử dụng phụ gia khoáng, nhiên liệu thay thế và tối ưu hiệu suất thiết bị đang được xem là hướng tiếp cận khả thi để từng bước cắt giảm phát thải trên mỗi tấn xi măng và mỗi m³ bê tông.

Kiểm soát hàm lượng clinker trong xi măng kết hợp thiết kế cấp phối hợp lý giúp giảm phát thải CO₂ cho bê tông.

Phát thải CO₂ từ xi măng và vai trò của clinker

Trong cấp phối bê tông, xi măng chỉ chiếm khoảng 10 - 15% theo thể tích. Tuy nhiên, theo các phân tích kỹ thuật, xi măng lại là thành phần chịu trách nhiệm tới 88 - 90% lượng phát thải CO₂ của bê tông. Ở quy mô toàn cầu, sản xuất xi măng đóng góp khoảng 6% tổng phát thải CO₂, cho thấy đây là một trong những ngành công nghiệp có ảnh hưởng lớn tới mục tiêu giảm phát thải chung.

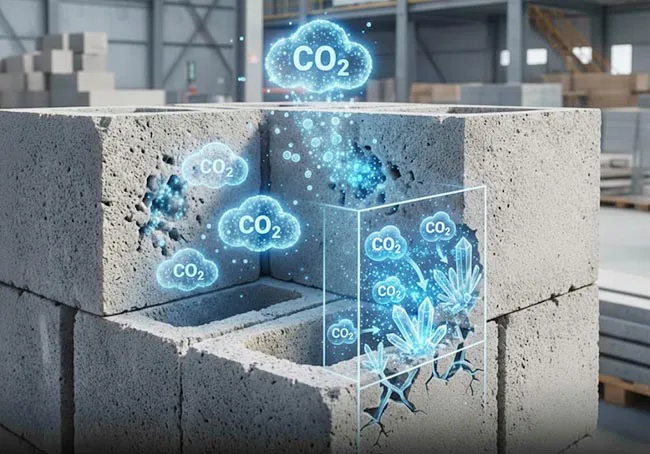

Nguyên nhân cốt lõi nằm ở quá trình sản xuất clinker. Phần lớn lượng CO₂ phát sinh không chỉ đến từ tiêu thụ năng lượng mà còn từ phản ứng phân hủy đá vôi để tạo khoáng clinker. Đây là phát thải mang tính cấu trúc, không thể loại bỏ hoàn toàn bằng các giải pháp tiết kiệm năng lượng thông thường. Vì vậy, khi đề cập đến bê tông xanh hoặc công trình xanh, việc quay lại bài toán xi măng và đặc biệt là hàm lượng clinker trong xi măng là yêu cầu mang tính nền tảng.

Trong bối cảnh phát thải từ vận hành công trình từng bước được kiểm soát tốt hơn, phát thải hàm chứa trong vật liệu xây dựng ngày càng được chú ý. Xi măng vì vậy trở thành trọng tâm trong các chiến lược giảm carbon của toàn chuỗi xây dựng.

Giảm hàm lượng clinker và các hướng giảm phát thải

Trong các hướng tiếp cận hiện nay, giảm hàm lượng clinker trong xi măng được xem là giải pháp có tác động trực tiếp và rõ ràng nhất. Việc tăng cường sử dụng phụ gia khoáng như tro bay và xỉ giúp giảm nhu cầu sản xuất clinker, qua đó cắt giảm phát thải CO₂ ngay từ nguồn. Đồng thời, giải pháp này còn góp phần tận dụng các nguồn chất thải công nghiệp, giảm áp lực khai thác tài nguyên thiên nhiên.

Bên cạnh đó, sử dụng nhiên liệu thay thế đang được mở rộng trong ngành xi măng như một hướng đi quan trọng. Việc tận dụng rác công nghiệp và một số loại chất thải được kiểm soát theo quy định để thay thế một phần nhiên liệu hóa thạch giúp giảm phát thải từ khâu đốt, đồng thời đóng góp vào mô hình kinh tế tuần hoàn. Thực tiễn cho thấy, khi được kiểm soát tốt về kỹ thuật và môi trường, nhiên liệu thay thế có thể trở thành nguồn năng lượng ổn định cho sản xuất xi măng.

Các giải pháp bổ trợ khác như tối ưu thiết bị, cải thiện hiệu suất nghiền, thu hồi nhiệt thải phát điện, sử dụng năng lượng tái tạo và nâng cao hiệu quả quản lý vận hành tiếp tục đóng vai trò quan trọng trong việc giảm phát thải gián tiếp. Dù không tạo ra thay đổi đột ngột, các giải pháp này khi được triển khai đồng bộ sẽ mang lại hiệu quả tích lũy đáng kể theo thời gian.

Xi măng và bài toán giảm phát thải bê tông

Giảm phát thải từ xi măng chỉ phát huy đầy đủ hiệu quả khi được đặt trong mối liên hệ với bê tông. Xi măng có hàm lượng clinker thấp cần được kết hợp với thiết kế cấp phối phù hợp, sử dụng phụ gia hợp lý và quy trình thi công được kiểm soát tốt. Khi đó, lượng CO₂ trên mỗi m³ bê tông có thể giảm đáng kể mà vẫn đáp ứng các yêu cầu về cường độ và độ bền lâu.

Cách tiếp cận này đòi hỏi sự phối hợp giữa nhà sản xuất xi măng, nhà sản xuất bê tông, đơn vị tư vấn thiết kế và chủ đầu tư. Giảm phát thải không còn là nhiệm vụ của riêng một khâu mà là kết quả của sự liên kết trong toàn bộ chuỗi giá trị vật liệu xây dựng.

Trong thực tiễn tại Việt Nam, một số doanh nghiệp xi măng đã triển khai các giải pháp theo hướng này. Fico-YTL là một ví dụ với việc tăng cường sử dụng nguyên liệu và nhiên liệu thay thế trong sản xuất. Trong năm 2025, doanh nghiệp xi măng này đã tiêu thụ khoảng 364.598 tấn tro bay và xỉ, cùng 36.390 tấn rác công nghiệp và một số loại chất thải khác được kiểm soát theo quy định. Song song với đó là các giải pháp kỹ thuật như tối ưu hoạt tính clinker, kiểm soát quá trình nghiền riêng, cải thiện hiệu suất thiết bị, đầu tư hệ thống thu hồi nhiệt thải phát điện và sử dụng năng lượng tái tạo.

Những giải pháp này góp phần giảm phát thải CO₂ trên mỗi tấn xi măng, đồng thời cho thấy cách tiếp cận giảm carbon hàm chứa theo lộ trình, phù hợp với điều kiện kỹ thuật và sản xuất của ngành. Về dài hạn, các công nghệ sâu hơn như thu hồi và xử lý carbon được xem là hướng nghiên cứu và chuẩn bị, khi điều kiện về chi phí, công nghệ và khung pháp lý cho phép.

Giảm phát thải trong ngành xi măng vì vậy không phải là một mục tiêu ngắn hạn, mà là quá trình tích lũy các cải tiến kỹ thuật, từng bước nâng cao hiệu quả sử dụng tài nguyên và đóng góp tích cực vào phát triển bền vững của ngành xây dựng.

Cem.Info