» Chất lượng clinker quyết định trực tiếp đến cường độ, độ ổn định và độ bền lâu của xi măng. Trong cùng một hệ thống nguyên liệu, chỉ cần thay đổi các thông số công nghệ và phương thức kiểm soát, chất lượng clinker thu được có thể khác biệt rõ rệt. Vì vậy, kiểm soát quá trình nung clinker đang trở thành yếu tố then chốt trong chiến lược nâng cao hiệu quả và năng lực cạnh tranh của các nhà máy xi măng hiện đại.

Trước áp lực ngày càng lớn từ chi phí năng lượng, yêu cầu giảm phát thải và xu hướng chuyển đổi số, việc duy trì chất lượng clinker ổn định không còn phụ thuộc vào kinh nghiệm vận hành đơn lẻ. Từ phối liệu, độ mịn bột liệu, chế độ nung, làm nguội đến hệ thống điều khiển thông minh, mỗi khâu đều tác động trực tiếp đến cấu trúc khoáng, hoạt tính và khả năng phát triển cường độ của clinker trong sản xuất xi măng.

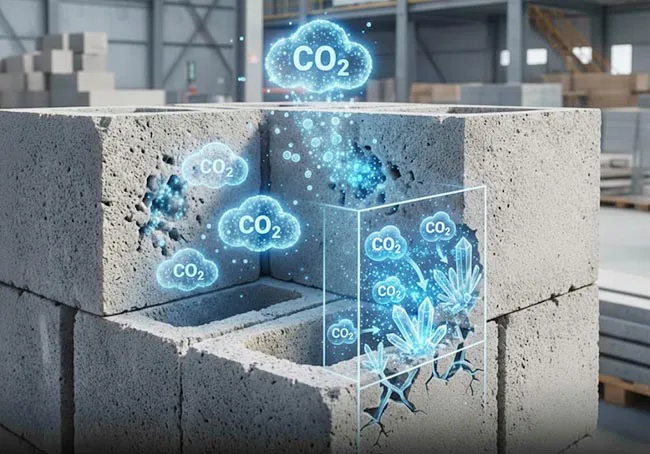

Vì sao công đoạn nung clinker là linh hồn của sản xuất xi măng?

Hiệu suất và chất lượng xi măng phụ thuộc phần lớn vào clinker. Quá trình nung clinker không chỉ bao gồm các phản ứng hóa lý ở nhiệt độ cao mà còn phản ánh năng lực tổng thể của dây chuyền sản xuất, từ nguyên liệu đầu vào, thiết bị, hệ thống nhiệt, công nghệ đốt đến trình độ tự động hóa và kiểm soát quá trình.

Hệ thống nung được xem là trung tâm quyết định chất lượng của nhà máy xi măng. Chỉ khi phối hợp chính xác các thành phần nguyên liệu như đá vôi, đất sét và phụ gia điều chỉnh, đồng thời kiểm soát ổn định chế độ nhiệt, clinker thu được mới đạt trạng thái kết khối hoàn chỉnh, tạo nền tảng cho xi măng có cường độ cao, độ ổn định thể tích và độ bền lâu.

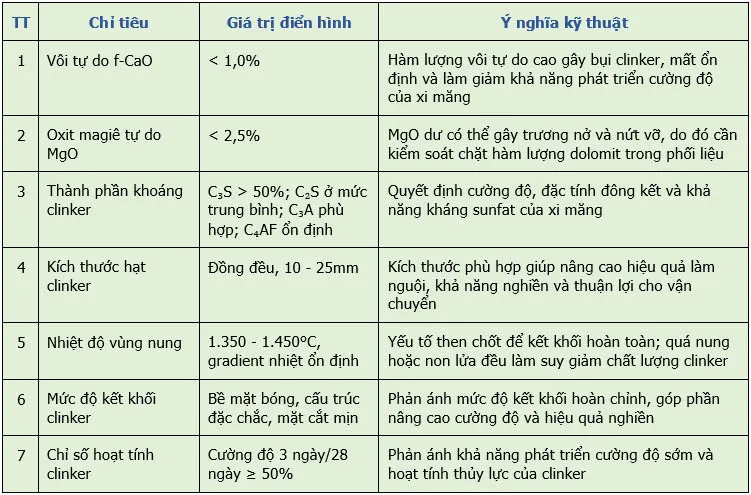

Các chỉ tiêu chất lượng điển hình của clinker chất lượng cao

Clinker chất lượng cao cần đáp ứng đồng thời nhiều chỉ tiêu kỹ thuật liên quan đến thành phần hóa học, cấu trúc khoáng và trạng thái kết khối. Các chỉ tiêu này là cơ sở để đánh giá mức độ hoàn thiện của quá trình nung clinker trong lò quay.

Bảng chỉ tiêu kỹ thuật clinker chất lượng cao

Các chỉ tiêu trên có thể thay đổi tùy theo loại clinker như clinker xi măng portland thông thường, clinker bền sunfat hoặc clinker trắng. Tuy nhiên, nguyên tắc chung vẫn là f-CaO thấp, hàm lượng C₃S cao và cấu trúc clinker đặc chắc.

Yếu tố then chốt ảnh hưởng đến chất lượng clinker

Phối trộn nguyên liệu là điểm khởi đầu của chất lượng

Chất lượng nguyên liệu quyết định giới hạn trên của chất lượng clinker

- Hệ số bão hòa vôi (LSF) thường được kiểm soát trong khoảng 92~98% nhằm đảm bảo hình thành đủ C₃S.

- Tỷ lệ axit silicic (SM) duy trì trong khoảng 2,0~2,5 để ngăn ngừa lượng silicat dư thừa gây khó khăn cho quá trình đốt cháy.

- Tỷ lệ alumin: sắt (IM) được khống chế trong khoảng 1,2~1,7 nhằm tạo điều kiện thuận lợi cho sự hình thành pha lỏng và quá trình kết khối.

Bên cạnh đó, mức độ đồng nhất của bột liệu có ý nghĩa đặc biệt quan trọng. Nếu đồng nhất nguyên liệu kém sẽ dẫn đến biến động lớn thành phần hóa học, làm mất ổn định vùng nung và suy giảm chất lượng clinker.

Độ mịn và tính đồng đều của bột liệu

Bột liệu quá thô hoặc quá mịn đều bất lợi cho quá trình nung. Độ mịn thích hợp thường được kiểm soát với lượng cặn sau sàng 80 μm ở mức 10~15%, giúp đảm bảo phản ứng hoàn toàn mà không tạo ra nhiều tro bay.

Chỉ số đồng nhất hóa học (LUI) càng thấp càng tốt (thông thường <1,2), điều này giúp ổn định nhiệt độ vùng nung và tạo điều kiện thuận lợi cho quá trình hình thành khoáng clinker.

Nhiệt độ nung và kiểm soát ngọn lửa

Cốt lõi của quá trình nung clinker là sự kết hợp giữa phản ứng pha rắn, pha lỏng và kết khối ở nhiệt độ cao.

- Nhiệt độ phân hủy carbonat tại khu vực đuôi lò thường nằm trong khoảng 800~900°C.

- Nhiệt độ tối đa của vùng tiền nung đạt 900~1.100°C.

- Vùng nung chính cần được duy trì trong khoảng 1.400~1.450 C nhằm tránh non lửa hoặc quá nung.

- Tốc độ giảm nhiệt tại khu vực làm nguội càng nhanh càng tốt (thường >50℃/s), giúp ổn định cấu trúc khoáng C₃S và hạn chế chuyển pha bất lợi.

Ngọn lửa cần có chiều dài ngắn, nhiệt độ lõi cao và phân bố nhiệt đồng đều. Việc sử dụng đầu đốt ít phát thải NOₓ giúp kiểm soát oxy dư và hạn chế biến động Fe₂O₃ trong môi trường khử.

Phối hợp hợp lý giữa tốc độ quay lò và lượng cấp liệu

Trong nhiều trường hợp, clinker chất lượng kém không xuất phát từ thiếu nhiệt mà do thời gian lưu của vật liệu trong vùng nung không đủ. Tốc độ quay lò quá cao làm rút ngắn thời gian phản ứng, trong khi lượng cấp liệu vượt quá khả năng tải nhiệt sẽ dẫn đến clinker non lửa.

Thiết lập tốc độ quay lò và lượng cấp liệu phù hợp với từng loại lò, đường kính, chiều dài và đặc điểm thiết kế của hệ thống nung là yêu cầu bắt buộc để đảm bảo chất lượng clinker.

Hiệu quả ghi làm nguội và tốc độ làm lạnh clinker

Ghi làm nguội không chỉ có chức năng hạ nhiệt clinker mà còn ảnh hưởng trực tiếp đến cấu trúc tinh thể và hoạt tính của clinker. Tốc độ làm nguội nhanh giúp ổn định pha β-C₂S và hạn chế chuyển pha sang γ-C₂S gây suy giảm cường độ.

Lưu lượng và áp suất gió làm nguội cần được điều chỉnh chính xác để tránh hiện tượng quá nhiệt cục bộ hoặc làm nguội không đồng đều. Nhiệt độ clinker ≤100℃ sau khi ra khỏi lò nung tạo điều kiện thuận lợi cho công đoạn nghiền xi măng.

Công nghệ nung thông minh trong các nhà máy xi măng hiện đại

Sự phát triển của sản xuất thông minh đang thay đổi phương thức vận hành lò nung truyền thống. Hệ thống đo nhiệt hồng ngoại tại đầu lò, thiết bị phát hiện ngọn lửa và cảm biến áp suất tháp trao đổi nhiệt cho phép giám sát trạng thái lò theo thời gian thực.

Hệ thống điều khiển DCS kết hợp PLC và hệ thống định lượng tự động giúp kiểm soát chính xác thành phần phối liệu và lưu lượng cấp liệu. Các công cụ trí tuệ nhân tạo hỗ trợ nhận diện sớm bất thường trong quá trình nung, dự báo dao động chất lượng clinker và tự động điều chỉnh tỷ lệ gió và nhiên liệu.

Công nghệ mô phỏng số và mô hình song sinh số cho phép xây dựng mô hình nung clinker toàn diện, từ phân bố trường nhiệt, phản ứng của bột liệu đến động học tạo hạt clinker, qua đó hỗ trợ tối ưu hóa vận hành và giảm thiểu rủi ro.

Thách thức mới dưới yêu cầu phát triển xanh và giảm phát thải

Việc sử dụng nhiên liệu thay thế như RDF, nhựa phế thải và bùn thải đang trở thành xu hướng tất yếu. Tuy nhiên, điều này đặt ra thách thức lớn trong việc ổn định ngọn lửa và duy trì chất lượng clinker.

Để cân bằng giữa mục tiêu môi trường và chất lượng sản phẩm, các nhà máy cần điều chỉnh cấu hình hệ thống nung, tối ưu quá trình cháy của nhiên liệu rắn, đồng thời nâng cao khả năng khử lưu huỳnh và clo trong hệ thống.

Chất lượng clinker là kết quả của kiểm soát hệ thống

Sự khác biệt giữa các nhà máy xi măng thường thể hiện rõ nhất qua chất lượng clinker. Clinker chất lượng cao không phải là kết quả của may mắn mà là thành quả của hệ thống công nghệ đồng bộ, kiểm soát tinh chỉnh và cải tiến liên tục.

Trong bối cảnh ngành xi măng đang chuyển đổi theo hướng xanh và thông minh, việc vừa tiết kiệm năng lượng, giảm phát thải vừa duy trì chất lượng clinker ổn định sẽ tiếp tục là thước đo năng lực công nghệ và trình độ quản lý của mỗi doanh nghiệp xi măng.

Cem.Info