» Kiểm soát chất lượng giữ vai trò quyết định trong việc bảo đảm tính ổn định, hiệu suất và độ bền của xi măng. Trước áp lực ngày càng lớn về chi phí, chất lượng và mục tiêu giảm phát thải CO₂, các công cụ phân tích dữ liệu dự báo và khuyến nghị đang giúp ngành xi măng nâng cao độ chính xác trong quản lý chất lượng, tối ưu công thức phối liệu và mở rộng dư địa giảm clinker.

Trong thực tiễn sản xuất, sự biến động tự nhiên của nguyên liệu và điều kiện vận hành khiến việc kiểm soát chất lượng xi măng trở nên phức tạp, đặc biệt tại công đoạn nghiền - phối trộn, nơi hàm lượng clinker đóng vai trò quan trọng trong việc đảm bảo cường độ và tính ổn định của sản phẩm. Việc chờ đợi kết quả cường độ 28 ngày không chỉ làm chậm quá trình ra quyết định mà còn hạn chế khả năng tối ưu công nghệ. Kinh nghiệm triển khai tại nhiều nhà máy cho thấy, phân tích dữ liệu nâng cao dựa trên học máy đang tạo ra cách tiếp cận mới cho kiểm soát chất lượng xi măng theo thời gian thực.

Tầm quan trọng của kiểm soát chất lượng trong sản xuất xi măng

Sản xuất xi măng là chuỗi quy trình phức tạp, đòi hỏi giám sát chặt chẽ từ khâu lựa chọn nguyên liệu đến khi sản phẩm hoàn thiện. Trong đó, công đoạn nghiền và phối trộn đóng vai trò then chốt, quyết định trực tiếp đến các tính chất cơ lý của xi măng.

Ở giai đoạn này, các thành phần như clinker, đá vôi, đất sét và các vật liệu bổ sung (SCMs) phải đáp ứng đồng thời các yêu cầu về thành phần hóa học, khoáng vật, tỷ lệ phối liệu và độ mịn nghiền. Bất kỳ sai lệch nào cũng có thể ảnh hưởng đến cường độ, thời gian đông kết và độ bền lâu dài của xi măng.

Đảm bảo tính đồng nhất và độ tin cậy của sản phẩm

Chất lượng xi măng thường được đánh giá thông qua cường độ nén tại các mốc tuổi kiểm soát. Sự biến động về thành phần nguyên liệu hoặc điều kiện vận hành có thể dẫn đến chênh lệch đáng kể về cường độ, ảnh hưởng đến khả năng đáp ứng tiêu chuẩn và yêu cầu thị trường.

Các phép thử như độ mịn Blaine, phân bố kích thước hạt (PSD), phân tích hóa học (XRF), khoáng vật (XRD) và thí nghiệm cường độ nén ở các mốc tuổi từ 1 đến 28 ngày là cơ sở để phát hiện và hiệu chỉnh sai lệch. Tuy nhiên, thách thức lớn nhất của nhà sản xuất là việc tổng hợp, liên kết khối lượng dữ liệu lớn và phải chờ tới 28 ngày mới có thể xác nhận đầy đủ chất lượng của mẻ sản xuất.

Đo lường và bảo đảm hiệu suất

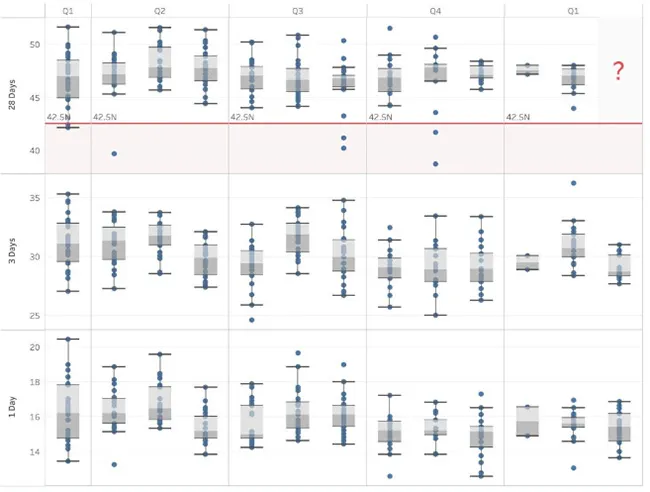

Ngay cả khi công thức phối liệu, mục tiêu chất lượng nguyên liệu và các thông số vận hành không thay đổi, kết quả cường độ nén vẫn luôn tồn tại sự dao động tự nhiên theo thời gian. Nguyên nhân chủ yếu xuất phát từ sự biến thiên đặc tính của clinker và các vật liệu bổ sung.

Cường độ xi măng có xu hướng phát triển theo thời gian; cường độ sớm thường là chỉ báo quan trọng cho cường độ muộn. Tuy nhiên, các giá trị bất thường ở giai đoạn sớm không nhất thiết kéo theo bất thường ở giai đoạn muộn và ngược lại, do chịu tác động đồng thời của nhiều yếu tố hóa học và vật lý.

Biến động điển hình của cường độ nén trong sản xuất xi măng.

Để bảo đảm tuân thủ ngưỡng cường độ tối thiểu theo tiêu chuẩn, nhà sản xuất thường phải đặt mục tiêu cao hơn mức yêu cầu. Việc này dẫn đến tăng hệ số an toàn trong công thức phối liệu và mục tiêu độ mịn, từ đó có thể hạn chế khả năng giảm hàm lượng clinker, làm tăng tiêu thụ điện năng hoặc giới hạn công suất sản xuất.

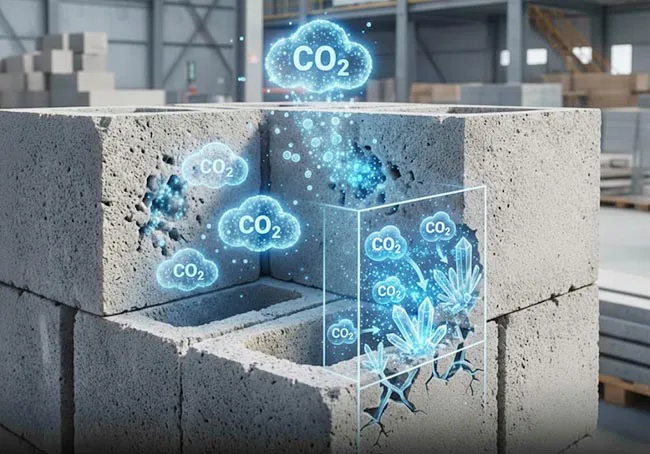

Bài toán môi trường và mục tiêu phát triển bền vững

Ngành xi măng là một trong những nguồn phát thải CO₂ lớn, trong đó khoảng ⅔ lượng phát thải đến từ quá trình phân hủy đá vôi thành vôi trong sản xuất clinker.

Giảm hàm lượng clinker trong xi măng được xem là giải pháp hiệu quả nhất để giảm phát thải và chi phí. Tuy nhiên, clinker vẫn là thành phần quyết định cường độ, trong khi các vật liệu thay thế ngày càng khó kiểm soát và khan hiếm. Điều này khiến nhiều nhà máy gặp khó khăn khi muốn đẩy mạnh lộ trình giảm clinker mà vẫn bảo đảm chất lượng ổn định.

Vai trò của phân tích dự báo trong sản xuất xi măng

Các loại hình phân tích dữ liệu và giá trị thông tin mang lại.

Phân tích dự báo sử dụng dữ liệu sản xuất kết hợp với thuật toán học máy để nhận diện xu hướng và dự đoán kết quả trong tương lai. Trong sản xuất xi măng, công cụ này giúp dự báo sớm cường độ, phát hiện rủi ro chất lượng và hỗ trợ tối ưu hóa vận hành.

Các phép thử truyền thống cung cấp dữ liệu cho phân tích mô tả và chẩn đoán. Tuy nhiên, các giải pháp phân tích dự báo và phân tích khuyến nghị cho phép nhà máy điều chỉnh mục tiêu chất lượng và công thức phối liệu gần như theo thời gian thực, thay vì phải chờ kết quả thí nghiệm kéo dài.

Ứng dụng phân tích dữ liệu trong kiểm soát chất lượng xi măng

"alcemy for Cement" là giải pháp phần mềm dạng dịch vụ (SaaS), sử dụng thuật toán học máy trên nền tảng dữ liệu phòng thí nghiệm hiện có để dự đoán cường độ xi măng theo thời gian thực.

Giao diện ứng dụng web của nền tảng alcemy.

Người dùng truy cập thông qua trình duyệt web với 3 nhóm chức năng chính. Giao diện phân tích cung cấp cái nhìn tổng thể về xu hướng cường độ dự đoán và thực tế, cho phép phân tích sâu các vấn đề liên quan đến chất lượng xi măng. Giao diện giám sát vận hành giúp theo dõi sản xuất theo thời gian thực và đưa ra khuyến nghị về độ mịn nghiền. Bên cạnh đó, module tối ưu công thức cho phép mô phỏng các kịch bản phối liệu khác nhau nhằm đánh giá yêu cầu độ mịn, chi phí năng lượng và cường độ dự báo.

Độ chính xác của dự báo

Giải pháp "alcemy for Cement" hiện đã được triển khai tại hơn 30 nhà máy xi măng ở hơn 12 quốc gia, áp dụng cho nhiều loại xi măng và điều kiện vận hành khác nhau.

Trong điều kiện tối ưu về thiết bị phân tích và chất lượng dữ liệu, hệ thống có thể dự đoán cường độ nén theo thời gian thực với sai số khoảng 1 MPa so với kết quả thí nghiệm tại các mốc tuổi kiểm soát.

Lợi ích của phân tích dữ liệu nâng cao

Tối ưu chất lượng

Phân tích khuyến nghị cho phép nhà máy điều chỉnh kịp thời thông số vận hành dựa trên dự báo cường độ, giúp duy trì chất lượng ổn định mà không cần thiết kế dư sản phẩm.

Hoàn thiện công thức xi măng

Việc giảm biên an toàn truyền thống tạo điều kiện đẩy nhanh thay thế clinker và tăng sử dụng nhiên liệu thay thế, nhờ khả năng hấp thụ mức độ biến động lớn hơn trong sản xuất.

Giảm tác động môi trường

Các khuyến nghị về công thức và điểm đặt độ mịn giúp giảm hàm lượng clinker, tối ưu tiêu thụ điện năng và hỗ trợ phát triển các dòng xi măng phát thải thấp.

Kết luận

Kiểm soát chất lượng là nền tảng bảo đảm tính ổn định, hiệu suất và độ bền của xi măng. Việc ứng dụng phân tích dữ liệu dự báo và khuyến nghị đang mở ra hướng tiếp cận mới cho ngành xi măng trong quản lý chất lượng, tối ưu sản xuất và giảm phát thải CO₂.

Thông qua khai thác hiệu quả dữ liệu và công nghệ học máy, các nhà máy xi măng có thể chuyển từ kiểm soát bị động sang chủ động, rút ngắn thời gian ra quyết định, mở rộng dư địa giảm hàm lượng clinker và tiến gần hơn tới mục tiêu phát triển bền vững.

dịch từ World cement