>> Hệ thống điều khiển phân tán trong Nhà máy Xi măng Sông Gianh (Phần 2)

Bộ mặt tự động hoá ở miền Trung đang dần dần thay đổi từng ngày. Cùng với sự phát triển của hai đầu đất nước, các nhà máy xí nghiệp tại miền Trung đang tiến hành lắp đặt và cải tạo mới, mạnh dạn đưa vào đưa vào những thiết bị, công nghệ tiên tiến của các nước công nghiệp hiện đại như: Canada, Nhật, Mỹ và một số nước trong khối EU. Điển hình trong đó có nhà máy xi măng Sông Gianh tại Quảng Bình. Cũng có nhiều bài báo nói về những công nghệ xi măng vì đây là một trong những nghành công nghiệp mũi nhọn, nó ảnh hưởng trực tiếp đến giá cả thị trường một khi thị trường xi măng biến động. Hơn nữa với đặc điểm phân bố trên diện tích rộng và hệ thống truyền động công suất lớn dẫn đến việc điều khiển và khống chế các quá trình quá độ cũng rất khó khăn và phức tạp. Với công nghệ tiên tiến, đồng bộ và hiện đại, việc áp dụng công nghệ mới nhất cho phép sản xuất xi măng ổn định với chất lượng cao, tương lai sẽ mang lại năng suất và hiệu quả kinh tế lớn.

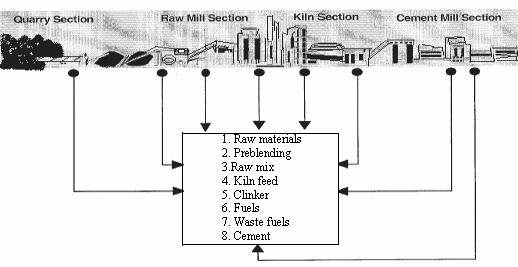

Hình 1: Tổng quan toàn bộ dây chuyền sản xuất xi măng khép kín

1. Công nghệ sản xuất tại Nhà máy Xi măng Sông Gianh

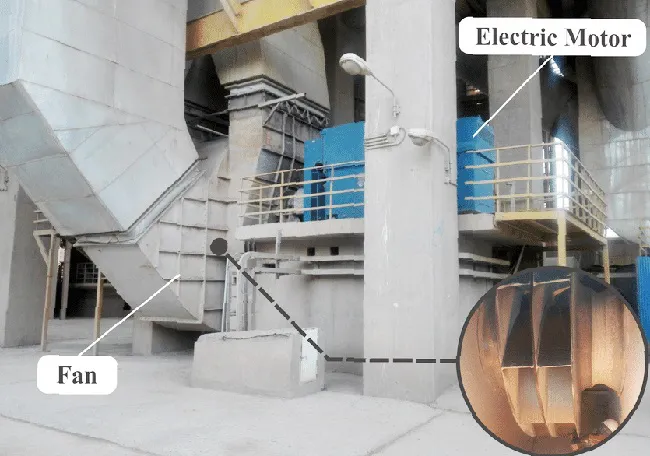

Sản xuất xi măng theo phương pháp khô, hệ thống lò quay, tháp trao đổi nhiệt gồm hai nhánh (5 tầng cho một nhánh). Buồng phân huỷ (calciner) đốt hoàn toàn bằng than cám 4a Hòn Gai. Công suất lò quay 4000 tấn clanhker/ngày. Xi măng đạt tiêu chuẩn PCB30xPBC40 (TCVN6260-1997) và PC50 (TCVN 2682-1999 ). Việc chế tạo thiết bị phù hợp với điều kiện khí hậu Việt Nam. Quá trình sản xuất được tự động hoá hoàn toàn. Thiết bị điện của 14 trạm điện phân xưởng, hệ thống chiếu sáng, thiết bị điều chỉnh hệ số công suất, các tổ máy phát điện dự phòng, cáp quang, hệ thống dò và cảnh báo cháy; hệ thống điều khiển tối ưu, hệ thống điều khiển trung tâm CCR (Centrer Control Room), điều khiển cục bộ LCR (local control room), hệ thống quản lý thông tin IMS, lấy mẫu tự động và thí nghiệm, các phụ kiện dự phòng, thay thế và các dịch vụ khác do hãng ABB cung cấp.

2. Hệ thống tự động điều khiển và giám sát quá trình

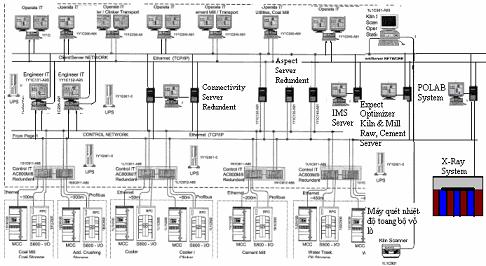

Hình 2: Hệ thống DCS của một phần nhà máy

Để quản lý hệ thống một cách đồng bộ, tin cậy, đáp ứng được thời gian thực thì hệ thống phải tổ chức như thế nào về vấn đề kết nối, phân chia nhiệm vụ làm việc và phải có độ dự phòng cao. Tất cả những vấn đề này đòi hỏi phải có một hệ thống mở và đa nhiệm.

Toàn bộ quá trình sản xuất của nhà máy được thực hiện tự động hoá ở mức độ cao và điều khiển tập trung CCR (Central Control Room) để kiểm soát toàn bộ hoạt động của nhà máy, đồng thời cho phép điều chỉnh kịp thời các thông số khi chất lượng của sản phẩm thay đổi hoặc khi có sự cố bất thường xảy ra.

Hệ DCS là hệ điều khiển chia sé, tại một thời điểm đảm nhận một lượng lớn các tác vụ.

Để thực hiện được điều này toàn bộ nhà máy được trang bị 8 Server được chia làm 5 nhóm.

2.1. Hệ thống điều khiển quá trình

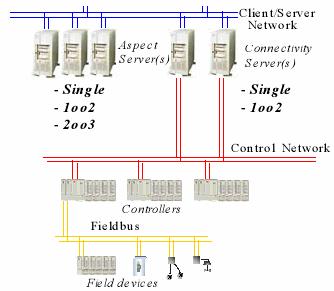

Trang bị hai Connectivity Server, ba Aspcet Server. Tất cả hai nhóm này được thiết kế như một hệ thống kép có cấu trúc dự phòng nóng.

Tầng trên cùng là năm trạm vận hành OS1, OS2, OS3, OS4, OS5 (Operator Station) để điều khiển và giám sát các công đoạn sau: Chứa và vận chuyển nguyên liệu; đồng nhất bột liệu và cung cấp cho lò nung; làm nguội clanhke, kho chứa xuất clanhke và các bộ phận dịch vụ; nghiền xi măng; nghiền than; các trạm đập đá vôi, đá shake ;vận chuyển và chứa phụ gia; đóng bao, xuất xi măng bao và xi măng rời; cảng nhà máy; các trạm điện của toàn nhà máy. Hệ thống thiết kế sao cho mỗi trạm vận hành (OS) có thể kiểm tra và giám sát từ 2 công đoạn trở lên.

- Các máy in báo động, cảnh báo, báo cáo, máy hardcopy màu.

- Trạm kĩ thuật ES (Engineer Station) sử dụng cho việc biên soạn, lưu chương trình và đào tạo kỹ thuật.

- Trạm kiểm tra hệ thống (Test System) dùng để kiểm tra hệ thống định kỳ trong quá trình bảo dưỡng hoặc nâng cấp.

Tất cả được kết nối như một mạng LAN theo chuẩn Ethernet (TCP/IP).

Hình 3: Hệ thống có dự phòng cho Connectivity Server & Aspect Server

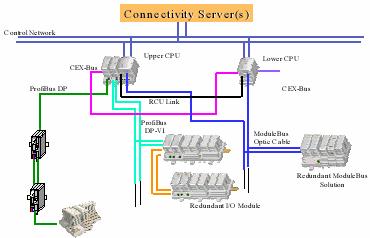

Hình 4: Hệ thống có dự phòng cho PLC AC800M

Các trạm PCS (Processor Control Station) là các PLC AC800M, một số được lắp đặt các trạm điện của nhà máy. Các khu vực quan trọng đều được trang bị PLC với 2 Processor/CPU. Các trạm điều khiển quá trình này được nối với tuyến cáp dữ liệu kép để đưa về hệ thống hai Connectivity Server. Thông tin giữa các server với các trạm vận hành và điều khiển quá trình liên hệ với nhau bằng hệ thống cáp quang kép loại sợi thuỷ tinh theo chuẩn Ethernet (TCP/IP). Mạng này gọi là Cleint/Server Network.

Các tủ phân tán RPC (Remote Periphery Center) chứa các module phân tán S800-I/O, tủ điều khiển động cơ trung tâm MCC (Motor Control Center) chứa các bộ biến tần, các tủ máy cắt… được lắp đặt tại các phòng điện của khu vực sản xuất. Số I/O phù hợp từng cụm thiết bị, ngoài ra còn có 20% dự phòng. Tất cả đều đưa về các CPU AC800M thông qua tuyến cáp quang theo chuẩn Profibus DP. Các khu vực dẽ xảy ra cháy nổ như khu vực lò nung, trạm nghiền tất cả đều làm việc theo chuẩn Profibus PA. Từ AC800M kết nối với các Server qua mạng Ethernet (TCP/IP) còn gọi là Cotrol Network.

Cotrol Network: Là mạng cục bộ (LAN), việc tối ưu hoá về thời gian được thực hiện ở mức cao và đáng tin cậy. Thời gian của các phản hồi có thể biết trước. Thiết bị của mạng điều khiển và Server được kết nối qua mạng Control Network. Các thiết bị như: các Controller, robots, variable, speed drives…

Chức năng của hai Connectivity Server (Redandunt): Connectivity Component: Cung cấp các dịch vụ truy cập dữ liệu theo thời gian thực, nhật ký vận hành, các cảnh báo và sự kiện từ các thiết bị lưu trữ khác trong mạng.

Connectivity Product: Chức năng upload, hỗ trợ cho việc thiết lập cấu hình, các đồ hoạ cơ bản, đóng gói dữ liệu hỗ trợ đường truyền cho hệ thống AC800M đến kho lưu trữ.

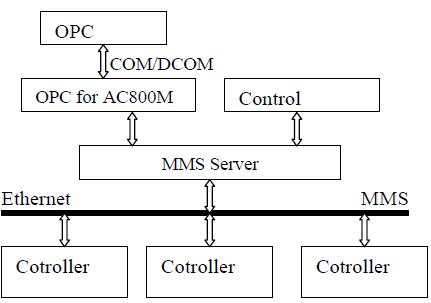

Server: Cung cấp các dịch vụ truy cập đến cácc Cotroller theo thời gian thực. Trên Connectivity chạy các dịch vụ: OPC/DA, APC/AE, OPC/HAD và SysMsg.

Trong đó gói phần mềm OPC Server cho AC800M/C là cần thiết cho việc đọc các dữ liệu, cảnh báo, sự kiện theo thời gian thực từ bộ điều khiển. Gói phần mềm này được cài đặt trong Connectivity Server. Nó bao gồm những thành phần sau:

OPC Data Access Server: Có nhiệm vụ chuyển dữ liệu từ bộ điều khiển lập trình đến Control Builder Software (phần mềm lập trình và quản lý cho hệ thống AC800M) thông qua gói phần mềm OPC Data Access 2.0 và 1.0A.

OPC Alarm and Event Server: Có nhiệm vụ tạo ra luồng thông tin. Hầu hết các sự kiện là được định nghĩa trước. Các sự kiện và cảnh báo đó trên các clients do gói phần mềm Alarm and Event 1.02 Standard hỗ trợ.

Hình 5: Hệ thống truyền thông qua OPC package

Quá trình truyền thông đối với cấp có mức ưu tiên thấp hơn. Chu kỳ vòng quét đối với các Controller phải thấp hơn 60%. Tốt nhất là từ 30÷40% thời gian của chu kỳ vòng quét.

Phần mềm Control Builder (cho AC800M/C), Graphics Builder (cho việc giám sát và điều khiển quá trình), AutoCAD (cho Mechanical Aspect)…Tại Các Server này sẽ thực hiện việc phân chia quyền sử dụng cho các WorkSpace, tạo giao diện người máy HMI, cảnh báo, dồ thị, báo cáo…Sự làm việc của các Server này đòi tính đáp ứng thời gian thực rất cao.

Tính thời gian thực là khả năng đáp ứng kịp thời và chính xác. Hệ thống phải đáp ứng kịp thời với các sự kiện không thể dự báo trước và phải xử lý nhiều sự kiện xảy ra cùng một lúc. Ngoài ra hệ thống còn dự báo trước được thời gian tiêu biểu của các quá trình phản ứng. Để làm được điều này, hệ thống các Server mạng trong hệ DCS phải có các phần mềm thời gian thực tương ứng. Nó có chức năng quản lý, phân chia quá trình tính toán cho các hệ vi xử lý theo từng cấp tuỳ theo phạm vi chức năng. Phân chia thời gian để thực hiện xen kẽ nhiều nhiệm vụ khác nhau theo mức ưu tiên và theo phương pháp lập lịch…

Hình 6: Mô hình làm việc của hệ thống Aspect

Đoàn Quang Vinh, Nguyễn Kim Ánh

Khoa Điện, trường Đại học Bách Khoa, Đại học Đà Nẵng