Hệ thống điều khiển phân tán trong Nhà máy Xi măng Sông Gianh (Phần 2)

Bài viết dưới đây sẽ giới thiệu các giải pháp kỹ thuật trong hệ thống điều khiển phân tán; đặc biệt là vấn đề sản xuất xi măng theo công nghệ mới rất đồng bộ và hiện đại hiện đã và đang được áp dụng tại nhà máy xi măng Sông Gianh.

>> Hệ thống điều khiển phân tán trong Nhà máy Xi măng Sông Gianh (Phần 1)

2.2. Hệ thống điều khiển tối ưu chuyên gia lò:

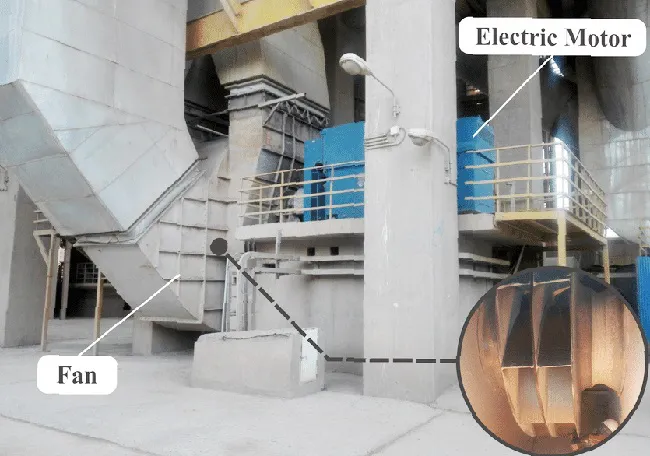

Để tăng năng suất, chất lượng sản phẩm, tối ưu hoá năng lượng tiêu thụ của lò, một hệ thống điều khiển tối ưu chuyên gia lò sẽ được cung cấp. Hệ thống cho phép:

- Không can thiệp của người vận hành nhờ tối ưu hoá các điều kiện vận hành dựa trên các thông số vận hành.

- Đảm bảo vận hành lò ổn định, đồng đều theo đường đặc tính nung nhờ điều khiển lượng nhiên liệu cấp cho lò, tốc độ, lưu lượng các quạt làm nguội, nước làm nguội như một hàm làm nguội cung cấp cho lò và chất lượng của clinker. Những nhiễu

loạn xuất hiện trong lò sẽ được phát hiện nhờ các bộ sensor theo thời gian thực cũng đưa vào tính toán để điều khiển lò.

- Để đảm bảo vận hành an toàn theo đường đặc tính nung bằng việc điều chỉnh các thông số vận hành như một hàm tỉ lệ của O2 & CO trong lò và trong calciner.

Hệ thống điều khiển tối ưu chuyên gia nghiền liệu và nghiền xi măng cũng được áp dụng tương tự.

2.3. Hệ thống giám sát nhiệt độ vỏ lò và nhiệt độ của máy nghiền được sử dụng máy quét Scanner và hoả kế quang học

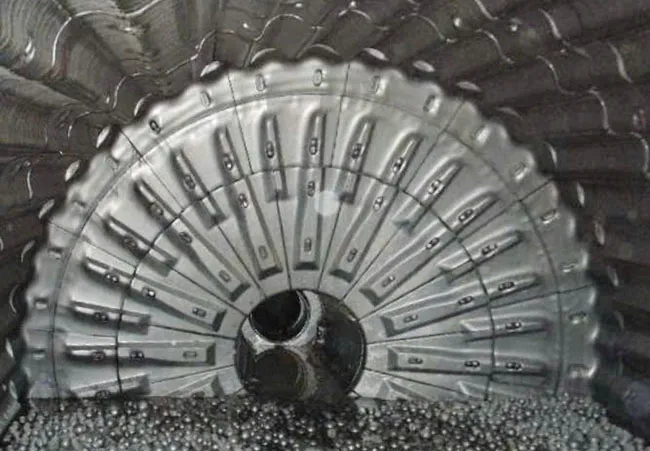

Trong dây chuyền sản xuất xi măng, chất lượng clinker quyết định chất lượng của xi măng. Lò quay là thiết bị quan trọng nhất, do kết cấu rất lớn vì vậy việc giám sát nhiệt độ của toàn bộ thân lò cũng rất phức tạp, hơn nữa thân lò được chia làm 3 zone với những chức năng khác nhau và nhiệt độ chênh lệch nhau nhiều trong đó zone giữa có nhiệt độ khoảng 1450oC. Một máy quét hồng ngoại được sử dụng để thu tia hồng ngoại phát ra từ lò và thông tin được đưa về máy tính, sử dụng các

phương trình truyền nhiệt máy tính sẽ tính được nhiệt độ bên trong lò với sai số khoảng 1oC, đồ thị nhiệt độ dọc trục lò được thể hiện lên màn hình... Và để điều khiển chất lượng của clinker, một máy phân tích huỳnh quang tia X được sử dụng, nó đo được nồng độ của 10 nguyên tố hoá học (Ca, Si, Al, Fe, Na, K, S, Mg, Cl, P). Cùng với những số liệu thu thập được, máy tính được cài đặt phần mềm Expert

Hình 7: Máy quét nhiệt độ vỏ lò Scanner TK30

Optimizer V4.0 Sever điều chỉnh các thông số của lò theo phương trình toán học của quá trình công nghệ. Đồng thời các tín hiệu đó cũng được thu thập và điều khiển kịp thời trạm nghiền liệu để cho chất lượng xi măng là ổn định nhất.

2.4. Hệ thống quản lý thông tin IMS:

Sử dụng cho việc quản lý nhà máy, lập báo cáo, kế hoạch sản xuất, nhật kí vận hành thông qua IMS Server. Hệ thống có chức năng:

- Lưu lại nhật kí vận hành của các cơ cấu chấp hành.

- Giám sát được giá trị, trạng thái của các biến.

- Vẽ đồ thị của các biến có trạng thái liên tục thay đổi.

- Điều chỉnh lại kịp thời các dữ liệu không đúng.

- Kiểm tra và chuẩn đoán lỗi của hệ thống.

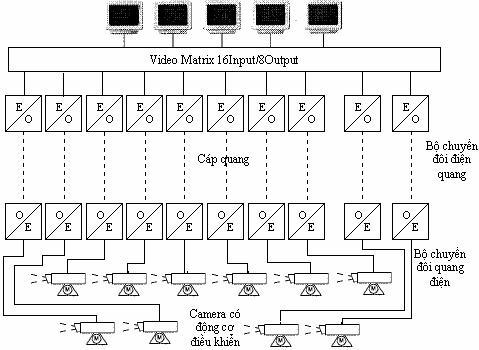

2.5. Mạng TIVI công nghiệp và mạng điện thoại cục bộ:

Toàn nhà máy được thông qua 10 camera màu. Các camera này được trang bị hệ thông phóng to, thu nhỏ, quét dứng, quét ngang, điều chỉnh tiêu cự... và làm sạch bụi, làm mát. Tất cả được kết nối tới hệ thống truyền hình công nghiệp VIDEO CONTROL MATRIX. Tất cả các điểm vận hành, khai thác nguyên liệu đều thông qua hệ thống điện thoại.

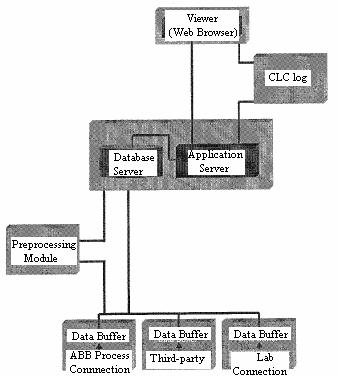

Hình 8: Mô hình làm việc của IMS Server

Hình 9: Hệ thống truyền hình công nghiệp của nhà máy

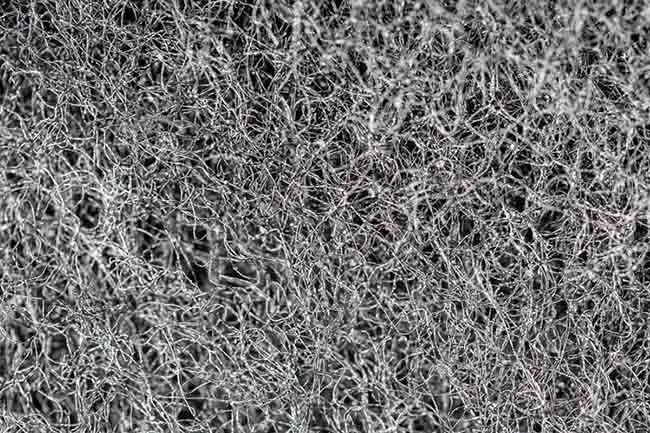

2.6. Phòng thí nghiệm và kiểm định chất lượng:

Trang bị hệ thống chụp X-quang, siêu âm, từ tính... để kiểm tra khuyết tật của mối hàn chịu ứng suất cao, bề mặt vết nứt, khe hở, các tạp chất trong vật liệu. Việc kiểm định chất lượng dựa trên tiêu chuẩn TVCN và theo các tiêu chuẩn được quốc tế công nhận như: IIS, IN, BS, ASM, AFNOF.

Máy phân tích huỳnh quang tia X sẽ được cung cấp với 10 kênh đo cố định cho 10 nguyên tố (Ca, Si, Al, Fe, Na, K, S, Mg, Cl, P) điều khiển bằng bộ vi xử lý được trang bị chương trình đo kiểm tra tình trạng của hệ thống và được hiển thị trên trạm vận hành nhờ POLAB Server. Máy tính xử lý dữ liệu của máy phân tích tia X sẽ được nối với các máy tính điều khiển của hệ thống thông qua các tuyến cáp truyền dữ liệu. Các mẫu liệu, xi măng... sẽ được tự động đưa về phòng kiểm định chất lượng theo các khoảng thời gian định trước.

KẾT LUẬN

Với công nhệ tự động mới, đồng bộ và hiện đại mong rằng sự những ứng dụng tương tự sẽ mang lại cho nền công nghiệp của nước nhà có những có những bước tiến mềm dẻo, nâng lên tầm cao mới.

Với một dây chuyền công nghệ phân bố trên diện tích rộng đòi hỏi phải có rất nhiều bộ phận điều khiển tham gia. Vậy làm như thế nào để người vận hành có thể quản lý hệ thống một cách đồng bộ, tin cậy nhất và phải đáp ứng được hệ thời gian thực. Tính năng thời gian thực của hệ thống điều khiển phân tán không chỉ phụ thuộc vào tính năng thời gian thực của từng thành phần trong hệ thống mà còn phụ thuộc vào sự phối hợp hoạt động giữa các thành phần đó (nghĩa là hệ thống phải đáp ứng được tính bị động, tính nhanh nhạy, tính đồng thời và tính tiền định).

TÀI LIỆU THAM KHẢO

[1] Technology document of the Song Gianh cement plant

[2] John A. Stankovic, ACM Computing Surveys, Vol. 28, No. 4, December 1996

[3] Automation documents of ABB Group.

______________

Đoàn Quang Vinh, Nguyễn Kim Ánh

Khoa Điện, trường Đại học Bách Khoa, Đại học Đà Nẵng

2.2. Hệ thống điều khiển tối ưu chuyên gia lò:

Để tăng năng suất, chất lượng sản phẩm, tối ưu hoá năng lượng tiêu thụ của lò, một hệ thống điều khiển tối ưu chuyên gia lò sẽ được cung cấp. Hệ thống cho phép:

- Không can thiệp của người vận hành nhờ tối ưu hoá các điều kiện vận hành dựa trên các thông số vận hành.

- Đảm bảo vận hành lò ổn định, đồng đều theo đường đặc tính nung nhờ điều khiển lượng nhiên liệu cấp cho lò, tốc độ, lưu lượng các quạt làm nguội, nước làm nguội như một hàm làm nguội cung cấp cho lò và chất lượng của clinker. Những nhiễu

loạn xuất hiện trong lò sẽ được phát hiện nhờ các bộ sensor theo thời gian thực cũng đưa vào tính toán để điều khiển lò.

- Để đảm bảo vận hành an toàn theo đường đặc tính nung bằng việc điều chỉnh các thông số vận hành như một hàm tỉ lệ của O2 & CO trong lò và trong calciner.

Hệ thống điều khiển tối ưu chuyên gia nghiền liệu và nghiền xi măng cũng được áp dụng tương tự.

2.3. Hệ thống giám sát nhiệt độ vỏ lò và nhiệt độ của máy nghiền được sử dụng máy quét Scanner và hoả kế quang học

Trong dây chuyền sản xuất xi măng, chất lượng clinker quyết định chất lượng của xi măng. Lò quay là thiết bị quan trọng nhất, do kết cấu rất lớn vì vậy việc giám sát nhiệt độ của toàn bộ thân lò cũng rất phức tạp, hơn nữa thân lò được chia làm 3 zone với những chức năng khác nhau và nhiệt độ chênh lệch nhau nhiều trong đó zone giữa có nhiệt độ khoảng 1450oC. Một máy quét hồng ngoại được sử dụng để thu tia hồng ngoại phát ra từ lò và thông tin được đưa về máy tính, sử dụng các

phương trình truyền nhiệt máy tính sẽ tính được nhiệt độ bên trong lò với sai số khoảng 1oC, đồ thị nhiệt độ dọc trục lò được thể hiện lên màn hình... Và để điều khiển chất lượng của clinker, một máy phân tích huỳnh quang tia X được sử dụng, nó đo được nồng độ của 10 nguyên tố hoá học (Ca, Si, Al, Fe, Na, K, S, Mg, Cl, P). Cùng với những số liệu thu thập được, máy tính được cài đặt phần mềm Expert

Hình 7: Máy quét nhiệt độ vỏ lò Scanner TK30

Optimizer V4.0 Sever điều chỉnh các thông số của lò theo phương trình toán học của quá trình công nghệ. Đồng thời các tín hiệu đó cũng được thu thập và điều khiển kịp thời trạm nghiền liệu để cho chất lượng xi măng là ổn định nhất.

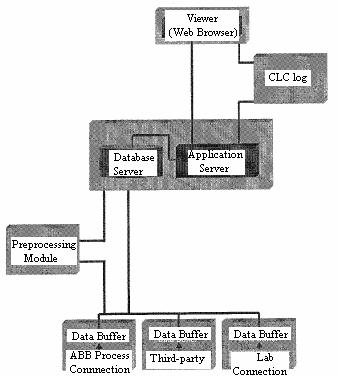

2.4. Hệ thống quản lý thông tin IMS:

Sử dụng cho việc quản lý nhà máy, lập báo cáo, kế hoạch sản xuất, nhật kí vận hành thông qua IMS Server. Hệ thống có chức năng:

- Lưu lại nhật kí vận hành của các cơ cấu chấp hành.

- Giám sát được giá trị, trạng thái của các biến.

- Vẽ đồ thị của các biến có trạng thái liên tục thay đổi.

- Điều chỉnh lại kịp thời các dữ liệu không đúng.

- Kiểm tra và chuẩn đoán lỗi của hệ thống.

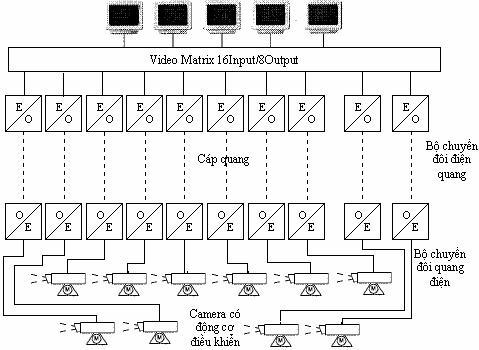

2.5. Mạng TIVI công nghiệp và mạng điện thoại cục bộ:

Toàn nhà máy được thông qua 10 camera màu. Các camera này được trang bị hệ thông phóng to, thu nhỏ, quét dứng, quét ngang, điều chỉnh tiêu cự... và làm sạch bụi, làm mát. Tất cả được kết nối tới hệ thống truyền hình công nghiệp VIDEO CONTROL MATRIX. Tất cả các điểm vận hành, khai thác nguyên liệu đều thông qua hệ thống điện thoại.

Hình 8: Mô hình làm việc của IMS Server

Hình 9: Hệ thống truyền hình công nghiệp của nhà máy

2.6. Phòng thí nghiệm và kiểm định chất lượng:

Trang bị hệ thống chụp X-quang, siêu âm, từ tính... để kiểm tra khuyết tật của mối hàn chịu ứng suất cao, bề mặt vết nứt, khe hở, các tạp chất trong vật liệu. Việc kiểm định chất lượng dựa trên tiêu chuẩn TVCN và theo các tiêu chuẩn được quốc tế công nhận như: IIS, IN, BS, ASM, AFNOF.

Máy phân tích huỳnh quang tia X sẽ được cung cấp với 10 kênh đo cố định cho 10 nguyên tố (Ca, Si, Al, Fe, Na, K, S, Mg, Cl, P) điều khiển bằng bộ vi xử lý được trang bị chương trình đo kiểm tra tình trạng của hệ thống và được hiển thị trên trạm vận hành nhờ POLAB Server. Máy tính xử lý dữ liệu của máy phân tích tia X sẽ được nối với các máy tính điều khiển của hệ thống thông qua các tuyến cáp truyền dữ liệu. Các mẫu liệu, xi măng... sẽ được tự động đưa về phòng kiểm định chất lượng theo các khoảng thời gian định trước.

KẾT LUẬN

Với công nhệ tự động mới, đồng bộ và hiện đại mong rằng sự những ứng dụng tương tự sẽ mang lại cho nền công nghiệp của nước nhà có những có những bước tiến mềm dẻo, nâng lên tầm cao mới.

Với một dây chuyền công nghệ phân bố trên diện tích rộng đòi hỏi phải có rất nhiều bộ phận điều khiển tham gia. Vậy làm như thế nào để người vận hành có thể quản lý hệ thống một cách đồng bộ, tin cậy nhất và phải đáp ứng được hệ thời gian thực. Tính năng thời gian thực của hệ thống điều khiển phân tán không chỉ phụ thuộc vào tính năng thời gian thực của từng thành phần trong hệ thống mà còn phụ thuộc vào sự phối hợp hoạt động giữa các thành phần đó (nghĩa là hệ thống phải đáp ứng được tính bị động, tính nhanh nhạy, tính đồng thời và tính tiền định).

TÀI LIỆU THAM KHẢO

[1] Technology document of the Song Gianh cement plant

[2] John A. Stankovic, ACM Computing Surveys, Vol. 28, No. 4, December 1996

[3] Automation documents of ABB Group.

______________

Đoàn Quang Vinh, Nguyễn Kim Ánh

Khoa Điện, trường Đại học Bách Khoa, Đại học Đà Nẵng

ximang.vn *