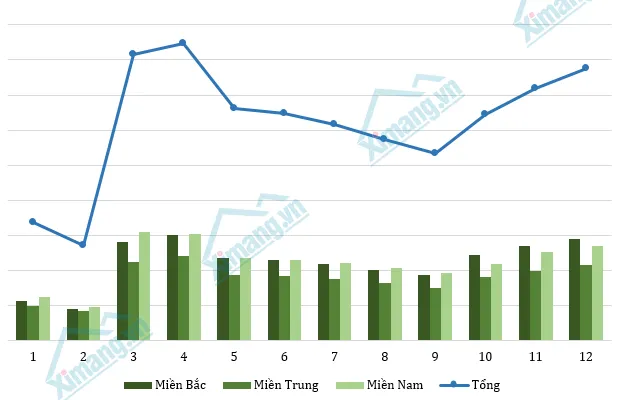

» Vừa qua, Cem.Info nhận được nhiều ý kiến từ độc giả là các kỹ sư, chuyên gia trong ngành đang trực tiếp vận hành các công đoạn sản xuất của nhà máy xi măng về hệ thống bypass và đặt ra câu hỏi "Tại sao bypass có ý nghĩa lớn như vậy nhưng lại ít được áp dụng ở Việt Nam?". Sau khi tham khảo ý kiến một số chuyên gia, chúng tôi xin tóm lược và đưa ra đây các vấn đề có thể xảy ra trong sản xuất nếu áp dụng hệ thống này.

Hệ thống bypass được nhiều chuyên gia đánh giá là giải pháp quan trọng để kiểm soát vòng tuần hoàn kiềm - clo - lưu huỳnh, góp phần ổn định vận hành lò nung và nâng cao chất lượng clinker trong nhà máy xi măng. Tuy nhiên, ở Việt Nam, việc ứng dụng công nghệ này vẫn còn rất hạn chế do đặc thù nguyên liệu, chi phí đầu tư và những thách thức trong xử lý bụi thải. Vậy cụ thể bypass mang lại lợi ích gì và vì sao nhiều nhà máy trong nước chưa lựa chọn triển khai?

Trong lò quay xi măng, khí thải đi qua tháp trao đổi nhiệt (preheater) để tận dụng nhiệt và sấy nguyên liệu. Tuy nhiên, vì một số nguyên nhân một phần khí có thể chứa nhiều kiềm (K₂O, Na₂O), clo (Cl⁻), hoặc lưu huỳnh (SO₃). Nếu không xử lý, các chất này sẽ tích tụ và gây hiện tượng vòng tuần hoàn kiềm - clo - lưu huỳnh, dẫn đến bám dính, tắc nghẽn tháp trao đổi nhiệt và ống dẫn.

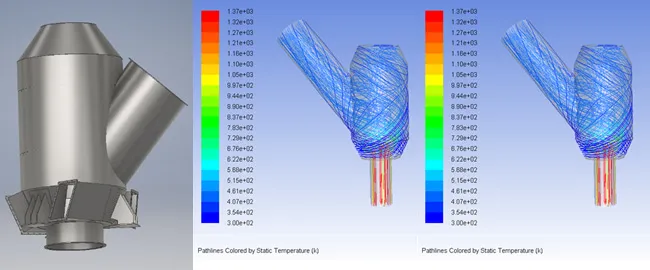

Nguyên lý hoạt động của hệ thống bypass trong sản xuất xi măng

Hệ thống bypass được thiết kế để rút một phần dòng khí nóng ra ngoài, không cho đi qua tháp trao đổi nhiệt, nhờ đó giảm sự tích tụ của các hợp chất bay hơi này.

Đối với những nguyên tố tuần hoàn (Kali, Natri, Clo, lưu huỳnh) trong lò nung, trước khi xảy ra bám dính cola/ tắc nghẽn trong tháp trao đổi nhiệt, lò quay, thì cần loại bỏ các nguyên tố này (clo, lưu huỳnh và kiềm) bằng giải pháp làm sạch để có thể kiểm soát chúng.

- Hệ thống bypass sẽ trích một phần khí thải nhiệt độ cao từ khu vực đuôi lò gắn với tháp trao đổi nhiệt (nơi tuần hoàn đơn nguyên, nồng độ cao nhất), để ngăn các thành phần có hại ngưng tụ trong tháp trao đổi nhiệt gây tắc nghẽn cyclone gió xoáy;

- Tuy nhiên, bypass xử lý khí thải sẽ làm tăng mức tiêu hao nhiệt của hệ thống lò nung;

- Cơ cấu bypass thường có hiệu quả tốt nhất đối với Clo và kém hơn nhiều đối với lưu huỳnh và kiềm;

- Sau cơ cấu bypass, khí lò nhiệt độ cao được làm mát bằng không khí lạnh trong buồng làm lạnh nhanh.

Chức năng chính của hệ thống Bypass:

- Giảm vòng tuần hoàn muối kiềm - clo - lưu huỳnh: Hạn chế sự ngưng tụ và kết dính gây đóng bám trong tháp trao đổi nhiệt.

- Ổn định vận hành lò: Tránh hiện tượng “kẹt bám” (build-up) làm giảm hiệu suất trao đổi nhiệt và có thể gây dừng lò.

- Bảo vệ thiết bị lọc bụi: Giảm nguy cơ các hợp chất ăn mòn và gây sự cố cho lọc bụi tĩnh điện (ESP) hoặc lọc túi.

- Kiểm soát chất lượng clinker: Hạn chế tạp chất xâm nhập vào clinker, giúp ổn định thành phần khoáng và cường độ.

- Giảm phát thải độc hại: Một phần hệ thống bypass có thể tích hợp lọc bụi riêng, giúp giảm hàm lượng HCl, HF, SO₂ trong khí thải.

Các trường hợp ứng dụng:

- Nguyên liệu chứa hàm lượng lớn các thành phần có hại (Cl, S, R₂O);

- Nhiên liệu (than, cốc…) chứa hàm lượng lớn các thành phần có hại (Cl, S, R₂O);

- Tăng cường sử dụng nhiên liệu thay thế có chứa nhiều Cl, S (dung môi, nhựa, cao su);

- Sản xuất xi măng ít kiềm.

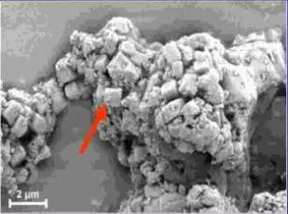

Bụi bypass là hỗn hợp của bụi lò nung và các chất dễ bay hơi cô đặc.

Các tình huống khi vận hành:

- Tỉ lệ bypass thường chiếm 5 - 15% tổng lưu lượng khí lò, tùy thuộc vào đặc điểm nguyên liệu và nhiên liệu, chế độ vận hành.

- Các nhà máy dùng nhiều nguyên liệu thay thế (rác thải, bùn, tro xỉ…) càng cần bypass để tránh các nguyên tố gây hại tích tụ.

- Bụi thu được từ bypass thường có hàm lượng clo, kiềm cao → không tái sử dụng được trong phối liệu clinker, nhưng có thể đem xử lý riêng hoặc bán cho ngành khác (ví dụ sản xuất gạch, vật liệu nền đường).

Hệ thống bypass xử lý khí thải.

Những điều cần chú ý khi vận hành hệ thống bypass xử lý khí thải

- Sau khi khởi động hệ thống, từ từ điều chỉnh tỷ lệ trích ly, sau đó điều chỉnh cao dần tỷ lệ trích ly theo hàm lượng Clo trong bột liệu nóng. Tỷ lệ xử lý bypass thông thường của thiết kế lò nung xi măng là khoảng 10%, tỷ lệ thực tế phải phụ thuộc vào hàm lượng Clo trong bột liệu nóng. Giám sát kỹ khâu phối liệu.

- Trong hệ thống bypass xử lý khí thải, nhiệt độ bình thường trên ống gió ở đầu vào máy lọc bụi túi là 150 ~ 200°C; dựa vào nhiệt độ này kiểm soát tốc độ của quạt làm mát đột ngột; khi nhiệt độ cao hơn 200°C, tốc độ quạt sẽ tăng lên, khi nhiệt độ thấp hơn 150°C, tốc độ quạt sẽ giảm xuống.

- Việc đóng mở van gió lạnh được điều khiển bởi hệ thống bypass xử lý khí thải. Khi hệ thống bypass đóng hoặc dừng thì van gió lạnh mở hoàn toàn, khi hệ thống bypass mở thì van gió lạnh đóng hoặc giảm nhỏ để giữ cho lượng gió vào của quạt F1 và F2 ổn định.

- Lắp súng bắn khí cannon tại nơi trích khí thải nóng của buồng khói đuôi lò, để thông tắc nghẽn.

Ví dụ về sự vận hành bình thường của hệ thống bypass:

| Hạng mục | ĐVT | Phạm vi vận hành bình thường | Ghi chú |

| Cửa đầu ra buồng làm mát đột ngột | °C | 300 ~ 350 | |

| Cửa đầu vào máy lọc bụi | °C | 150 ~ 200 | Kiểm soát nghiêm ngặt <250°C |

| Bột liệu nóng tại C5 | - | Cl⁻≤1% |

Hình ảnh ví dụ sau khi lắp đặt hệ thống bypass:

Những điểm bất lợi và rủi ro có thể có khi lắp đặt bypass:

- Tăng tổn thất nhiệt và áp suất: Dòng khí bypass không được tận dụng nhiệt qua tháp trao đổi nhiệt, làm giảm hiệu suất năng lượng, do đó tốn thêm than/nhiên liệu. Trong nhiều trường hợp khi có công đoạn đồng xử lý, AF không đủ bù cho mất nhiệt. Tổn thất áp suất dẫn đến các quạt liên quan phải tăng cường công suất.

- Phát sinh bụi khó xử lý: Bụi bypass có hàm lượng clo, kiềm rất cao, do đó không thể tái nạp vào phối liệu, thường phải xử lý riêng hoặc chôn lấp, gây tốn chi phí và rủi ro môi trường.

- Chi phí đầu tư cao: Hệ thống bypass gồm đường ống, thiết bị làm mát nhanh, quạt hút, lọc bụi riêng, do đó chi phí vốn đầu tư ban đầu khá lớn.

- Chi phí vận hành, bảo dưỡng tăng: Phải duy trì hệ thống lọc bụi và vận hành độc lập, dễ hỏng hóc do khí ăn mòn mạnh.

- Ảnh hưởng tới cân bằng vật chất và năng lượng: Lấy khí ra làm thay đổi dòng khí, đôi khi ảnh hưởng tới hiệu suất sấy nguyên liệu.

Vì sao các nhà máy xi măng Việt Nam hầu như không sử dụng?

- Nguyên liệu ít clo, kiềm: Phần lớn mỏ đá vôi, đất sét ở Việt Nam có hàm lượng Cl⁻, Na₂O, K₂O thấp. Ít xảy ra hiện tượng vòng tuần hoàn (Kali, Natri, Clo, lưu huỳnh) trong lò nung hoặc không nghiêm trọng đến mức phải dùng bypass.

- Chi phí đầu tư và vận hành cao: Trong bối cảnh ngành Xi măng Việt Nam dư công suất, cạnh tranh gay gắt, chi phí là áp lực hàng đầu. Nếu không thật sự cần thiết, doanh nghiệp thường né tránh đầu tư bypass, tốn thêm chi phí đầu tư và nhân lực, dành nguồn lực vào việc khác quan trọng hơn.

- Khó xử lý bụi bypass: Việt Nam chưa có hệ thống thu gom - xử lý riêng chuyên nghiệp cho bụi của bypass thải ra, trong đó có hàm lượng clo/kiềm cao, nếu phát sinh thì thành gánh nặng cho môi trường và mất nguồn lực xử lý.

- Ưu tiên tối ưu nhiệt năng: Các nhà máy tập trung giảm tiêu hao nhiệt (sử dụng WHR, cải tiến cyclone, cải tạo cooler, tối ưu vận hành…). Trong khi đó, nếu dùng bypass thì hiệu quả nhiệt lại giảm.

- Khung pháp lý môi trường chưa bắt buộc: Chưa có quy định ép buộc kiểm soát clo/kiềm qua bypass, nên doanh nghiệp không coi là “bắt buộc phải có”. Do đó, các doanh nghiệp ưu tiên nguồn lực vào các việc cấp bách hơn.

Khi nào bắt buộc phải sử dụng bypass?

- Trường hợp sử dụng nhiều nguyên liệu thay thế mà có chứa hàm lượng clo, kiềm R₂O, lưu huỳnh cao (rác thải, chất thải nguy hại).

- Trường hợp mỏ nguyên liệu hoặc phụ gia có hàm lượng clo hoặc kiềm cao, gây vòng tuần hoàn nghiêm trọng.

- Khi điều kiện pháp lý cho phép nhà máy xi măng chở thành một cơ sở xử lý rác thải sinh hoạt, muốn đồng xử lý chất thải rắn ở mức cao để hưởng lợi chính sách carbon/ESG hoặc sự tài trợ từ Chính phủ.

Tại Việt Nam, cho đến nay có duy nhất một hệ thống bypass hoạt động khá ổn định tại nhà máy INSEE, Hòn Chông, Kiên Giang do nhà máy này đã lắp đặt hệ thống đồng xử lý (Co-Pro) từ khá lâu.

Như vậy, có thể nói hệ thống bypass là “van an toàn” cho lò nung clinker vừa đảm bảo vận hành liên tục, vừa duy trì chất lượng sản phẩm, đồng thời giảm thiểu rủi ro cho thiết bị lọc khí và môi trường. Song tùy theo từng trường hợp mà áp dụng, với điều kiện cụ thể. Bypass chỉ có thể là “giải pháp bắt buộc” trong một số điều kiện khắc nghiệt, đặc biệt. Nhưng với đặc thù nguyên liệu và bài toán chi phí tại Việt Nam, đa số nhà máy chọn cách tối ưu vận hành và kiểm soát nguyên liệu thay vì đầu tư thêm hệ thống bypass làm phức tạp thêm việc vận hành.

Cem.Info