Hệ thống điều khiển quá trình POLCID của POLYIUS (P2)

Trong phần trước, chúng tôi đã giới thiệu những đặc trưng cơ bản nhất của Hệ thống điều khiển quá trình POLCID - một trong những hệ thống điều khiển hiện đại tiêu biểu áp dụng trong quy trình sản xuất công nghiệp, trong phần này, xin tiếp tục giới thiệu về những lợi ích của việc sử dụng hệ thống này.

>> Hệ thống điều khiển quá trình POLCID của POLYIUS (P1)

Các lợi ích của việc sử dụng “các phương tiện kỹ thuật”

Các hệ thống điều khiển quá trình khác nhau mà hiện có sẵn có các mức độ thân thiện với người sử dụng khác nhau, các thiết bị chẩn đoán khác nhau và các thiết bị hỗ trợ hệ thống khác nhau.

Các giải pháp chuyên ngành như PCS POLCID® mang lại sự thân thiện đáng kể với người sử dụng và các kết cấu hệ thống phù hợp hệ thống.

Mức độ tự động hoá cao để thiết lập cơ sở dữ liệu và các chương trình liên động cũng như sự trợ giúp lớn từ lúc bắt đầu thiết lập ứng dụng đến khi khởi động hệ thống bằng “các phương tiện kỹ thuật” tích hợp là các đặc điểm cần thiết của một PCS hiện đại, thân thiện với người sử dụng.

Việc sử dụng “các phương tiện kỹ thuật” thích hợp góp phần tiết kiệm đáng kể chi phí và tối ưu hoá việc thiết lập hệ thống và bảo dưỡng chưa cần thiết và cập nhật PCS.

PCS POLCID® của Polysius là một hệ thống như vậy. Kết cấu hệ thống và nguyên lý vận hành (system structure and operating philosophy) PCS đã được tối ưu hoá trên cơ sở nhiều năm kinh nghiệm và có thể được sử dụng cùng với các hệ thống phần mềm và phần cứng khác nhau. “Các phương tiện kỹ thuật” tích hợp đảm bảo thiết lập ứng dụng nhanh chóng, hiệu quả và chắc chắn không phụ thuộc vào các hệ thống phần mềm và phần cứng sử dụng.

Mô tả việc thiết lập ứng dụng dưới đây trình bày chi tiết các chức năng được hình thành bởi các phương tiện kỹ thuật có sẵn trong hệ thống POLCID®.

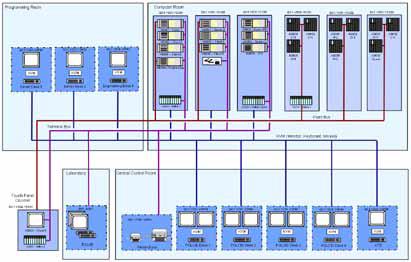

Kết cấu hệ thống của một hệ thống điều khiển chính POLCID®

Các bước thiết lập hệ thống khác nhau liên quan đến quá trình vận hành một nhà máy xi măng hiện đại và liên quan đến việc khởi động hệ thống điều khiển quá trình, một ví dụ điển hình cho phần trình bày ở trên là kết cấu PCS của một nhà máy ở Namibia. Tuy nhiên, các phương tiện kỹ thuật đặc biệt do Polysius tạo ra để lập chương trình ứng dụng có thể giảm thiểu và đơn giản hoá các bước này. Các điểm chính trong việc thiết lập một PCS là:

• Thiết lập cơ sở dữ liệu,

• Lập chương trình liên động cho máy,

• Thiết lập các hiển thị của hệ thống (Human Machine Interface - HMI),

• Thử mô phỏng

Điểm khởi đầu của mỗi ứng dụng chính là cơ sở dữ liệu hàm chứa tất cả các dữ liệu mà sau này sẽ được yêu cầu để hiển thị và chạy liên động các máy.

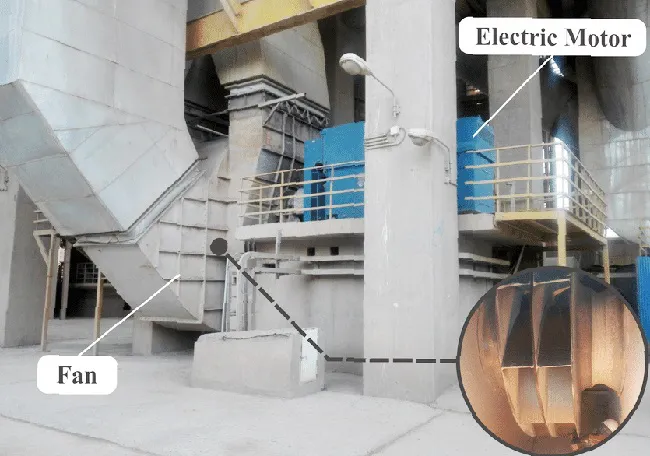

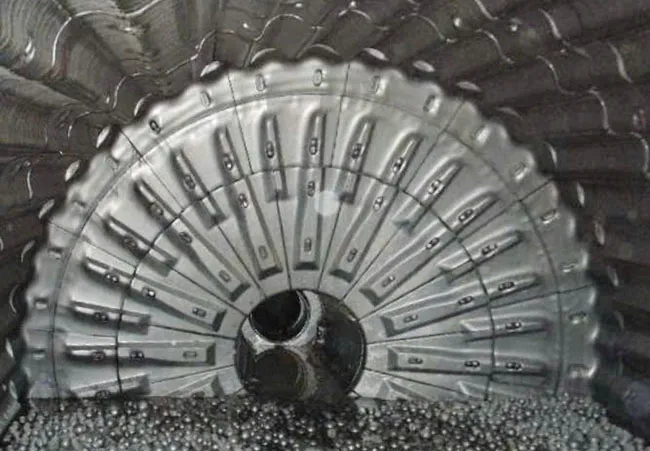

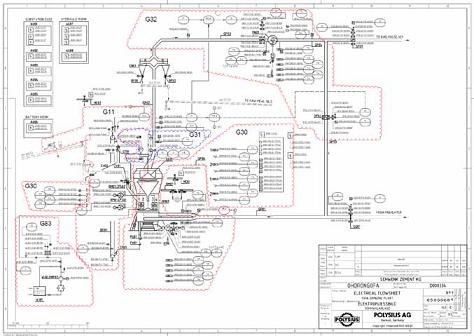

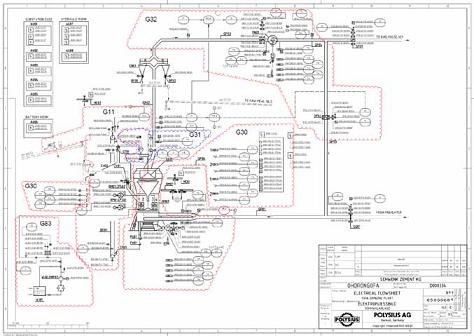

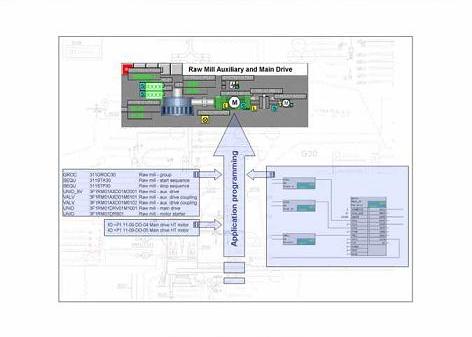

Đối với việc lập chương trình liên động máy và đối với việc hiển thị sau này của thiết bị, sơ đồ công nghệ (Hình 3) với các dữ liệu liên quan sẽ có sẵn.

Hình 3: Sơ đồ công nghệ của trạm nghiền liệu

Từ ngân hàng dữ liệu điện ban đầu được hình thành trong quá trình xử lý lệnh, các tập hợp dữ liệu liên quan đến PCS được xuất đi và được sát nhập vào cơ sở dữ liệu của PCS.

Điều này không hề bị ảnh hưởng bởi chủng loại và nhà chế tạo hệ thống phần mềm. Ví dụ tiêu biểu liên quan đến hệ thống điều khiển chính dựa vào PCS7. Để có thể tự động nhập dữ liệu, các phương tiện kỹ thuật có một tiện ích tuỳ chọn nhà chế tạo cho phép sử dụng chúng với các hệ thống khác nhau.

Việc nhập dữ liệu hoặc việc sao chép các tập hợp dữ liệu bằng phương pháp thủ công tiêu tốn thời gian và dễ bị lỗi do đó hoàn toàn không cần thiết. Vùng nhập/xuất (I/O) và các bộ truyền động được nhập vào khi “chạm tay vào nút bấm”. Các khuôn mẫu đã được thiết lập sau đó sẽ miêu tả kết cấu cơ bản của các bộ truyền động của thiết bị, các công đoạn và các tín hiệu analog và do vậy tạo điều kiện thuận lợi cho bộ lập trình thực hiện các bước tiếp theo.

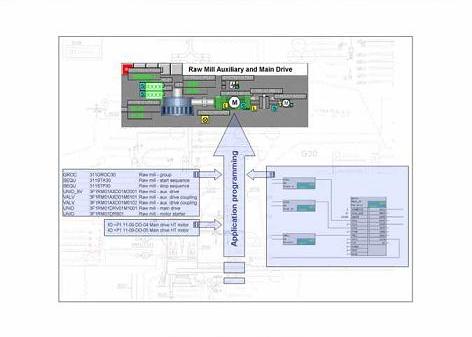

Hình 4: Tự động thiết lập cơ sở dữ liệu

Ở bước này, các tín hiệu liên quan đến bộ truyền động đã được ấn định cho khối chức năng tương ứng và được xác định để đảm bảo quá trình xử lý không gặp trở ngại ở bước tiếp theo (Hình 4). Điều này giúp tránh tiêu tốn thời gian tìm kiếm trong vùng nhập/xuất (I/O) và tiếp theo là việc liên kết thủ công các tín hiệu.

Do các khu vực xử lý khác nhau có liên quan, một nhà máy xi măng được chia thành các công đoạn riêng biệt. Trong các công đoạn này của nhà máy, các bộ truyền động riêng khi đó được kết hợp lại thành các nhóm logic phù hợp với các tính toán về mặt công nghệ. Việc phân định một bộ truyền động hoặc nhiều bộ truyền động vào trong một nhóm cho một chế độ vận hành cụ thể được xác định sẵn trước khi nhập dữ liệu vào. Sau khi nhập dữ liệu vào, bộ truyền động hoặc các bộ truyền động này tự động liên kết với nhóm bậc cao hơn theo trình tự khởi động và dừng, nhờ đó giảm được đáng kể khối lượng công việc lập trình yêu cầu. Đối với các mục đích chính, thì số liệu chỉ ra liên động của bộ truyền động trong Biểu đồ Chức năng Liên tục (Continuous Function Chart - (CFC)).

Việc tự động phát ra các báo động quá trình theo cú pháp đã thiết lập trước đảm bảo rằng sau khi nhập dữ liệu vào, quá trình xử lý báo động được thiết lập gần như đầy đủ. Với mục đích này, các tín hiệu từ vùng nhập/xuất (I/O) được nối tới các khối báo động đặc biệt mà đã được biểu diễn bằng tham số hoá sẵn thông qua cú pháp thiết lập trước theo yêu cầu (ví dụ áp suất > max.).

Việc nhập các chương trình đã thiết lập sẵn mà sẽ biểu diễn các bộ phận riêng biệt của nhà máy mang lại sự tiết kiệm đáng kể về năng lượng. Trường hợp các máy mà được lắp đặt giống nhau trong mỗi nhà máy như là thiết bị cơ bản – ví dụ các thiết bị lọc bụi, các hệ thống bôi trơn, các hệ thống thuỷ lực, các giao diện với các hệ thống điều khiển phụ và kể cả các máy đồng bộ (ví dụ hai máy nghiền xi măng giống nhau) – các phương tiện kỹ thuật của Polysius có thể nhập các chương trình “hoàn chỉnh” này vào, sau đó chỉ yêu cầu tham số hoá các giá trị giới hạn, các thời gian ngắt, các địa chỉ cho trường bus (field bus), .v.v..

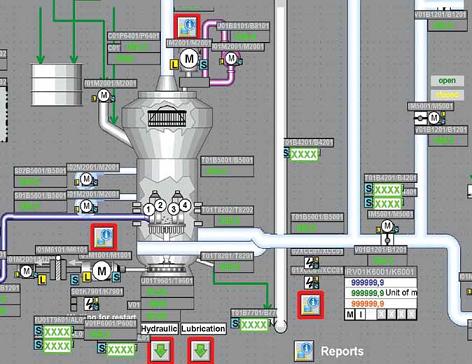

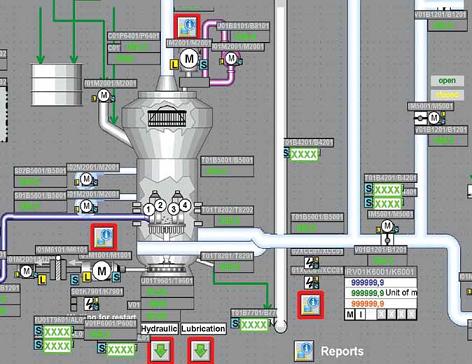

Hình 5: Thiết lập phần hiển thị thiết bị cho trạm nghiền liệu

Bước tiếp theo trong phần lập trình ứng dụng là bước hiển thị hoá.

Bước này hết sức quan trọng vì nó tạo ra mối liên kết giữa quy trình công nghệ và người vận hành. Việc “nhìn và cảm nhận” tối ưu có thể giúp người vận hành nhận biết được thiết bị “của mình”. Các phần tử biểu diễn có kết cấu lôgic cho toàn bộ dải dữ liệu nhập vào đảm bảo truy cập dễ dàng quy trình công nghệ. Các thư viện đặc biệt có sẵn cho việc thiết lập các hiển thị của thiết bị (Hình 5), có chứa các ký hiệu và các phần tử được xác định trước, bao gồm các bộ phận hoàn chỉnh của thiết bị, đối với cả các phần tử hiển thị tĩnh và động. Việc tự động tạo ra các ký hiệu truyền động động lực và việc biểu diễn chúng trên phần hiển thị thiết bị thông qua việc lập trình liên động là các tính năng đặc biệt của việc thiết lập hiển thị. Các đường trend, các nhật trình sản xuất, các hiển thị của bộ điều khiển đã thiết lập sẵn, ở đây chỉ đưa ra một vài ví dụ, làm hoàn chỉnh toàn bộ gói ‘hiển thị’ và đảm bảo quá trình xử lý nhanh và có mục đích.

Sau khi hoàn thành việc lập trình ứng dụng, việc mô phỏng lần cuối chạy các thử nghiệm về sự tương tác giữa các công đoạn riêng của nhà máy và các bộ phận chương trình của các công đoạn. Việc mô phỏng phần mềm này, trong đó các tín hiệu quá trình được mô phỏng bằng các chương trình con đặc biệt, cho phép “chạy thử không tải “ nhà máy kể cả trước khi tiến hành vận hành thực sự và do đó đảm bảo rằng chỉ các chương trình ứng dụng đã qua thử nghiệm mới được sử dụng cho quá trình vận hành. Đây là một yếu tố quyết định nhằm đảm bảo vận hành nhà máy nhanh chóng và thành công.

Kết luận: Việc sử dụng các nguồn lực phù hợp, như các phương tiện kỹ thuật của Polysius, có ảnh hưởng quan trọng tới toàn bộ quá trình lập trình ứng dụng. Việc vận hành liên động các bộ phận riêng lẻ đảm bảo đáp ứng đầy đủ hiệu suất của toàn bộ quá trình thiết lập, mang lại độ chuẩn xác cho quá trình lắp đặt và khởi động hệ thống điều khiển quá trình và toàn bộ nhà máy sản xuất.

Các phương tiện kỹ thuật này hiện đại, tiết kiệm được thời gian và có các đặc tính sau:

• Sẵn có cho các hệ thống của các nhà chế tạo khác nhau,

• Sử dụng các dữ liệu cơ bản đồng nhất không phụ thuộc vào hệ thống (các kết cấu không phụ thuộc vào nhà chế tạo),

• Tự động thiết lập cơ sở dữ liệu và chương trình (cấu hình nhập/xuất (I/O), cơ sở dữ liệu và cơ sở dữ liệu HMI) với việc kiểm tra và sửa lỗi tích hợp,

- Hỗ trợ đáng kể việc thiết lập cơ sở dữ liệu nhập/xuất với việc phân định tên theo kết cấu và nhất quán,

- Tự động tích hợp các hệ thống phụ được chuẩn hoá,

- Tự động thiết lập các kết cấu chương trình cơ bản cho các chương trình liên động phụ thuộc vào hệ thống được sử dụng,

- Tự động thiết lập từng phần hoặc toàn bộ các đối tượng hiển thị động,

- Hỗ trợ thiết kế phù hợp các nội dung hiển thị tĩnh, mô phỏng ứng dụng mà không cần đấu nối với hệ thống nhập/xuất,

• Giảm thời gian kỹ thuật và thời gian vận hành,

• Tài liệu về ứng dụng đã thiết lập thân thiện với người sử dụng,

• Hỗ trợ trong quá trình sửa đổi và mở rộng ứng dụng,

• Khả năng tương thích với các cập nhật được yêu cầu sau này.

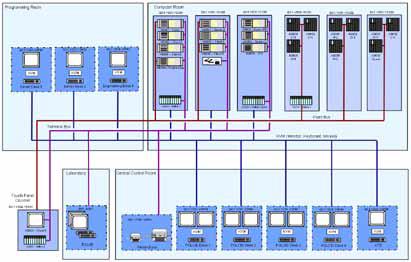

Thiết kế phòng điều khiển hiện đại (Hình 6) “do Polysius thực hiện” đảm bảo thi công chuẩn xác và hiệu quả trong quá trình vận hành hàng ngày sau khi thiết lập và vận hành ứng dụng.

Hình 6: Thiết kế phòng điều khiển mới nhất của Polysius

Các lợi ích của việc sử dụng “các phương tiện kỹ thuật”

Các hệ thống điều khiển quá trình khác nhau mà hiện có sẵn có các mức độ thân thiện với người sử dụng khác nhau, các thiết bị chẩn đoán khác nhau và các thiết bị hỗ trợ hệ thống khác nhau.

Các giải pháp chuyên ngành như PCS POLCID® mang lại sự thân thiện đáng kể với người sử dụng và các kết cấu hệ thống phù hợp hệ thống.

Mức độ tự động hoá cao để thiết lập cơ sở dữ liệu và các chương trình liên động cũng như sự trợ giúp lớn từ lúc bắt đầu thiết lập ứng dụng đến khi khởi động hệ thống bằng “các phương tiện kỹ thuật” tích hợp là các đặc điểm cần thiết của một PCS hiện đại, thân thiện với người sử dụng.

Việc sử dụng “các phương tiện kỹ thuật” thích hợp góp phần tiết kiệm đáng kể chi phí và tối ưu hoá việc thiết lập hệ thống và bảo dưỡng chưa cần thiết và cập nhật PCS.

PCS POLCID® của Polysius là một hệ thống như vậy. Kết cấu hệ thống và nguyên lý vận hành (system structure and operating philosophy) PCS đã được tối ưu hoá trên cơ sở nhiều năm kinh nghiệm và có thể được sử dụng cùng với các hệ thống phần mềm và phần cứng khác nhau. “Các phương tiện kỹ thuật” tích hợp đảm bảo thiết lập ứng dụng nhanh chóng, hiệu quả và chắc chắn không phụ thuộc vào các hệ thống phần mềm và phần cứng sử dụng.

Mô tả việc thiết lập ứng dụng dưới đây trình bày chi tiết các chức năng được hình thành bởi các phương tiện kỹ thuật có sẵn trong hệ thống POLCID®.

Kết cấu hệ thống của một hệ thống điều khiển chính POLCID®

Các bước thiết lập hệ thống khác nhau liên quan đến quá trình vận hành một nhà máy xi măng hiện đại và liên quan đến việc khởi động hệ thống điều khiển quá trình, một ví dụ điển hình cho phần trình bày ở trên là kết cấu PCS của một nhà máy ở Namibia. Tuy nhiên, các phương tiện kỹ thuật đặc biệt do Polysius tạo ra để lập chương trình ứng dụng có thể giảm thiểu và đơn giản hoá các bước này. Các điểm chính trong việc thiết lập một PCS là:

• Thiết lập cơ sở dữ liệu,

• Lập chương trình liên động cho máy,

• Thiết lập các hiển thị của hệ thống (Human Machine Interface - HMI),

• Thử mô phỏng

Điểm khởi đầu của mỗi ứng dụng chính là cơ sở dữ liệu hàm chứa tất cả các dữ liệu mà sau này sẽ được yêu cầu để hiển thị và chạy liên động các máy.

Đối với việc lập chương trình liên động máy và đối với việc hiển thị sau này của thiết bị, sơ đồ công nghệ (Hình 3) với các dữ liệu liên quan sẽ có sẵn.

Hình 3: Sơ đồ công nghệ của trạm nghiền liệu

Từ ngân hàng dữ liệu điện ban đầu được hình thành trong quá trình xử lý lệnh, các tập hợp dữ liệu liên quan đến PCS được xuất đi và được sát nhập vào cơ sở dữ liệu của PCS.

Điều này không hề bị ảnh hưởng bởi chủng loại và nhà chế tạo hệ thống phần mềm. Ví dụ tiêu biểu liên quan đến hệ thống điều khiển chính dựa vào PCS7. Để có thể tự động nhập dữ liệu, các phương tiện kỹ thuật có một tiện ích tuỳ chọn nhà chế tạo cho phép sử dụng chúng với các hệ thống khác nhau.

Việc nhập dữ liệu hoặc việc sao chép các tập hợp dữ liệu bằng phương pháp thủ công tiêu tốn thời gian và dễ bị lỗi do đó hoàn toàn không cần thiết. Vùng nhập/xuất (I/O) và các bộ truyền động được nhập vào khi “chạm tay vào nút bấm”. Các khuôn mẫu đã được thiết lập sau đó sẽ miêu tả kết cấu cơ bản của các bộ truyền động của thiết bị, các công đoạn và các tín hiệu analog và do vậy tạo điều kiện thuận lợi cho bộ lập trình thực hiện các bước tiếp theo.

Hình 4: Tự động thiết lập cơ sở dữ liệu

Ở bước này, các tín hiệu liên quan đến bộ truyền động đã được ấn định cho khối chức năng tương ứng và được xác định để đảm bảo quá trình xử lý không gặp trở ngại ở bước tiếp theo (Hình 4). Điều này giúp tránh tiêu tốn thời gian tìm kiếm trong vùng nhập/xuất (I/O) và tiếp theo là việc liên kết thủ công các tín hiệu.

Do các khu vực xử lý khác nhau có liên quan, một nhà máy xi măng được chia thành các công đoạn riêng biệt. Trong các công đoạn này của nhà máy, các bộ truyền động riêng khi đó được kết hợp lại thành các nhóm logic phù hợp với các tính toán về mặt công nghệ. Việc phân định một bộ truyền động hoặc nhiều bộ truyền động vào trong một nhóm cho một chế độ vận hành cụ thể được xác định sẵn trước khi nhập dữ liệu vào. Sau khi nhập dữ liệu vào, bộ truyền động hoặc các bộ truyền động này tự động liên kết với nhóm bậc cao hơn theo trình tự khởi động và dừng, nhờ đó giảm được đáng kể khối lượng công việc lập trình yêu cầu. Đối với các mục đích chính, thì số liệu chỉ ra liên động của bộ truyền động trong Biểu đồ Chức năng Liên tục (Continuous Function Chart - (CFC)).

Việc tự động phát ra các báo động quá trình theo cú pháp đã thiết lập trước đảm bảo rằng sau khi nhập dữ liệu vào, quá trình xử lý báo động được thiết lập gần như đầy đủ. Với mục đích này, các tín hiệu từ vùng nhập/xuất (I/O) được nối tới các khối báo động đặc biệt mà đã được biểu diễn bằng tham số hoá sẵn thông qua cú pháp thiết lập trước theo yêu cầu (ví dụ áp suất > max.).

Việc nhập các chương trình đã thiết lập sẵn mà sẽ biểu diễn các bộ phận riêng biệt của nhà máy mang lại sự tiết kiệm đáng kể về năng lượng. Trường hợp các máy mà được lắp đặt giống nhau trong mỗi nhà máy như là thiết bị cơ bản – ví dụ các thiết bị lọc bụi, các hệ thống bôi trơn, các hệ thống thuỷ lực, các giao diện với các hệ thống điều khiển phụ và kể cả các máy đồng bộ (ví dụ hai máy nghiền xi măng giống nhau) – các phương tiện kỹ thuật của Polysius có thể nhập các chương trình “hoàn chỉnh” này vào, sau đó chỉ yêu cầu tham số hoá các giá trị giới hạn, các thời gian ngắt, các địa chỉ cho trường bus (field bus), .v.v..

Hình 5: Thiết lập phần hiển thị thiết bị cho trạm nghiền liệu

Bước tiếp theo trong phần lập trình ứng dụng là bước hiển thị hoá.

Bước này hết sức quan trọng vì nó tạo ra mối liên kết giữa quy trình công nghệ và người vận hành. Việc “nhìn và cảm nhận” tối ưu có thể giúp người vận hành nhận biết được thiết bị “của mình”. Các phần tử biểu diễn có kết cấu lôgic cho toàn bộ dải dữ liệu nhập vào đảm bảo truy cập dễ dàng quy trình công nghệ. Các thư viện đặc biệt có sẵn cho việc thiết lập các hiển thị của thiết bị (Hình 5), có chứa các ký hiệu và các phần tử được xác định trước, bao gồm các bộ phận hoàn chỉnh của thiết bị, đối với cả các phần tử hiển thị tĩnh và động. Việc tự động tạo ra các ký hiệu truyền động động lực và việc biểu diễn chúng trên phần hiển thị thiết bị thông qua việc lập trình liên động là các tính năng đặc biệt của việc thiết lập hiển thị. Các đường trend, các nhật trình sản xuất, các hiển thị của bộ điều khiển đã thiết lập sẵn, ở đây chỉ đưa ra một vài ví dụ, làm hoàn chỉnh toàn bộ gói ‘hiển thị’ và đảm bảo quá trình xử lý nhanh và có mục đích.

Sau khi hoàn thành việc lập trình ứng dụng, việc mô phỏng lần cuối chạy các thử nghiệm về sự tương tác giữa các công đoạn riêng của nhà máy và các bộ phận chương trình của các công đoạn. Việc mô phỏng phần mềm này, trong đó các tín hiệu quá trình được mô phỏng bằng các chương trình con đặc biệt, cho phép “chạy thử không tải “ nhà máy kể cả trước khi tiến hành vận hành thực sự và do đó đảm bảo rằng chỉ các chương trình ứng dụng đã qua thử nghiệm mới được sử dụng cho quá trình vận hành. Đây là một yếu tố quyết định nhằm đảm bảo vận hành nhà máy nhanh chóng và thành công.

Kết luận: Việc sử dụng các nguồn lực phù hợp, như các phương tiện kỹ thuật của Polysius, có ảnh hưởng quan trọng tới toàn bộ quá trình lập trình ứng dụng. Việc vận hành liên động các bộ phận riêng lẻ đảm bảo đáp ứng đầy đủ hiệu suất của toàn bộ quá trình thiết lập, mang lại độ chuẩn xác cho quá trình lắp đặt và khởi động hệ thống điều khiển quá trình và toàn bộ nhà máy sản xuất.

Các phương tiện kỹ thuật này hiện đại, tiết kiệm được thời gian và có các đặc tính sau:

• Sẵn có cho các hệ thống của các nhà chế tạo khác nhau,

• Sử dụng các dữ liệu cơ bản đồng nhất không phụ thuộc vào hệ thống (các kết cấu không phụ thuộc vào nhà chế tạo),

• Tự động thiết lập cơ sở dữ liệu và chương trình (cấu hình nhập/xuất (I/O), cơ sở dữ liệu và cơ sở dữ liệu HMI) với việc kiểm tra và sửa lỗi tích hợp,

- Hỗ trợ đáng kể việc thiết lập cơ sở dữ liệu nhập/xuất với việc phân định tên theo kết cấu và nhất quán,

- Tự động tích hợp các hệ thống phụ được chuẩn hoá,

- Tự động thiết lập các kết cấu chương trình cơ bản cho các chương trình liên động phụ thuộc vào hệ thống được sử dụng,

- Tự động thiết lập từng phần hoặc toàn bộ các đối tượng hiển thị động,

- Hỗ trợ thiết kế phù hợp các nội dung hiển thị tĩnh, mô phỏng ứng dụng mà không cần đấu nối với hệ thống nhập/xuất,

• Giảm thời gian kỹ thuật và thời gian vận hành,

• Tài liệu về ứng dụng đã thiết lập thân thiện với người sử dụng,

• Hỗ trợ trong quá trình sửa đổi và mở rộng ứng dụng,

• Khả năng tương thích với các cập nhật được yêu cầu sau này.

Thiết kế phòng điều khiển hiện đại (Hình 6) “do Polysius thực hiện” đảm bảo thi công chuẩn xác và hiệu quả trong quá trình vận hành hàng ngày sau khi thiết lập và vận hành ứng dụng.

Hình 6: Thiết kế phòng điều khiển mới nhất của Polysius

ximang.vn * (Nguồn: Tạp chí Thông tin KHCN-Vicem)