» Trong các nhà máy xi măng, băng tải đóng vai trò then chốt trong việc vận chuyển nguyên liệu và sản phẩm xuyên suốt dây chuyền công nghệ. Tuy nhiên, hiện tượng vật liệu bám dính và lệch băng vẫn luôn là những vấn đề phổ biến, gây ảnh hưởng trực tiếp đến năng suất, an toàn và chi phí vận hành. Công nghệ con lăn xoắn đang được đánh giá là một giải pháp hiệu quả khi có thể xử lý đồng thời cả 2 thách thức này.

Trước yêu cầu ngày càng cao về tối ưu vận hành, kiểm soát bụi và nâng cao an toàn lao động, các nhà máy xi măng đang tìm kiếm những giải pháp cải tiến bền vững cho hệ thống băng tải xi măng. Trong đó, con lăn xoắn tích hợp chức năng làm sạch và tự cân chỉnh băng được xem là phù hợp với đặc thù vật liệu mịn, dễ bám dính và môi trường vận hành khắc nghiệt của ngành xi măng.

Hiện tượng bám dính vật liệu trong băng tải xi măng

Clinker và bột liệu thô trong sản xuất xi măng có hàm lượng canxi cao và khả năng hút ẩm mạnh. Khi đi qua các trạm trung chuyển, khu vực kín hoặc điều kiện thời tiết ẩm, vật liệu dễ chuyển từ trạng thái bột rời sang dạng bết dính và bám chặt lên mặt dưới của băng tải.

Khi hiện tượng bám dính xảy ra, vật liệu không chỉ làm bẩn băng mà còn bám sang các con lăn hồi. Lớp bám này làm tăng ma sát, gia tăng tải cho hệ truyền động và đẩy nhanh quá trình mài mòn băng cũng như con lăn. Nếu lớp bám dính không đồng đều giữa hai mép băng, băng tải dễ bị lệch hướng, gây rơi vãi vật liệu và phát sinh thêm điểm bám mớ khó kiểm soát.

Hệ quả không dừng lại ở suy giảm năng suất. Vật liệu rơi vãi làm ảnh hưởng điều kiện vệ sinh công nghiệp, tạo nguy cơ trơn trượt và che khuất các thiết bị an toàn dọc tuyến băng. Việc phải vệ sinh thủ công thường xuyên cũng làm gia tăng rủi ro tiếp xúc bụi và không gian hạn chế đối với người lao động.

Thiết kế và nguyên lý hoạt động của con lăn xoắn

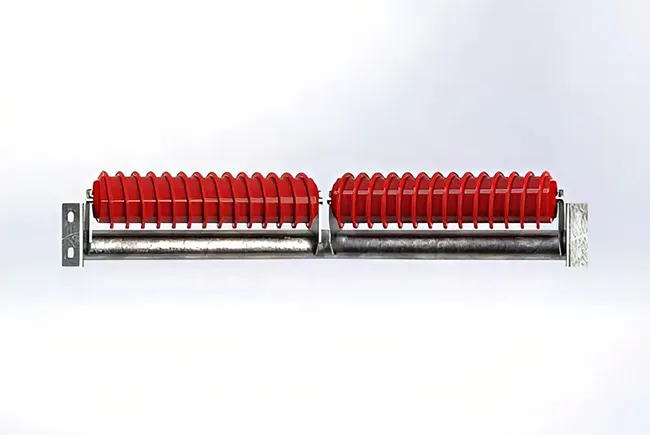

Con lăn K Spiromax Cleaning and Tracking Roller được thiết kế theo hướng tích hợp 2 chức năng trong một thiết bị. Đây là con lăn hồi tiêu chuẩn được lắp các vòng xoắn polyurethane đàn hồi, bố trí theo dạng xoắn ốc trên toàn bộ chiều dài con lăn.

Cơ chế xoắn tạo ra 2 tác động chính. Thứ nhất là làm sạch băng tải. Khi băng tiếp xúc với các vòng xoắn, lớp vật liệu mịn bám trên bề mặt sẽ được gạt và hất ra ngoài trước khi kịp tích tụ thành lớp bết dày. Nhờ đặc tính đàn hồi và không mài mòn của polyurethane, vật liệu được hất ra ngoài thay vì bị nén chặt, đồng thời không làm hư hại bề mặt băng.

Thứ hai là chức năng tự cân chỉnh băng. Hình dạng xoắn ốc tạo ra lực hiệu chỉnh liên tục khi băng có xu hướng lệch về một phía. Sự chênh lệch tải hoặc độ bám giữa hai mép băng sẽ được con lăn điều chỉnh một cách tự động, đưa băng trở lại vị trí trung tâm mà không cần can thiệp thủ công.

Việc kết hợp làm sạch và cân chỉnh trong cùng một thiết bị giúp giải quyết tận gốc mối liên hệ chặt chẽ giữa bám dính vật liệu và lệch băng trong các hệ thống băng tải xi măng.

Vị trí lắp đặt và phạm vi ứng dụng

Hiệu quả của con lăn xoắn phụ thuộc lớn vào vị trí lắp đặt trong hệ thống. Vị trí được khuyến nghị là ngay sau điểm xả, phía trên phễu thu hoặc máng gom vật liệu. Cách bố trí này giúp phần vật liệu được loại bỏ rơi trở lại khu vực kiểm soát, tránh rơi vãi xuống nền.

Đối với các tuyến băng hồi dài, con lăn xoắn có thể được lắp đặt nối tiếp cho đến khi hiện tượng bám dính được loại bỏ hoàn toàn. Việc lắp đặt có chọn lọc giúp tối ưu chi phí đầu tư, chỉ tập trung giải pháp tại những đoạn băng phát sinh carryback nghiêm trọng mà không cần thay thế toàn bộ con lăn hồi.

Con lăn xoắn tương thích với khung đỡ tiêu chuẩn và các hệ thống băng tải hiện hữu, cho phép cải tạo dễ dàng mà không cần thay đổi kết cấu lớn. Sau khi lắp đặt, con lăn hoạt động độc lập, không cần nước, khí nén hay cơ cấu điều chỉnh bổ sung.

Con lăn K Spiromax Cleaning and Tracking Roller được đề xuất lắp đặt tại khu vực ngay sau điểm xả liệu, phía trên phễu thu, nhằm tối ưu hiệu quả làm sạch và tự cân chỉnh băng tải.

Nghiên cứu điển hình từ vận hành thực tế tại mỏ đá

Một mỏ đá sử dụng băng tải rộng 1200 mm để vận chuyển đá granite từng gặp nhiều vấn đề do bám dính vật liệu, đặc biệt trong điều kiện thời tiết ẩm. Bụi mịn granite bám vào mặt dưới băng làm tăng khối lượng vệ sinh, gây lệch băng và đẩy nhanh mài mòn con lăn hồi.

Sau khi lắp đặt con lăn K Spiromax Cleaning and Tracking Roller, mỏ ghi nhận hiệu quả rõ rệt. Trong điều kiện mưa ẩm, lớp bám nghiêm trọng trước đây không còn hình thành. Trong điều kiện khô, con lăn vẫn vận hành ổn định như con lăn hồi thông thường, không gây tác động tiêu cực.

Đáng chú ý, sau hơn 4 năm vận hành liên tục, các con lăn vẫn hoạt động tốt mà không cần thay thế vòng xoắn. Kết quả này cho thấy độ bền và tính ổn định cao của thiết kế con lăn xoắn trong môi trường vật liệu mịn và mài mòn.

Dù vật liệu là granite, đặc tính của hạt mịn và điều kiện vận hành có nhiều điểm tương đồng với xi măng, mang lại giá trị tham khảo thực tiễn cho các nhà máy xi măng.

Tác động đến công tác bảo trì và vòng đời thiết bị

Chiến lược bảo trì băng tải trong nhà máy xi măng luôn hướng đến mục tiêu giảm dừng máy đột xuất và hạn chế các công việc vệ sinh mang tính đối phó. Con lăn xoắn góp phần trực tiếp vào mục tiêu này.

Nhờ tích hợp làm sạch và cân chỉnh trong cùng một thiết bị, nhu cầu sử dụng các bộ gạt băng hoặc thiết bị chỉnh hướng riêng biệt được giảm đáng kể. Không có lưỡi gạt, cơ cấu căng chỉnh hay bộ phận chuyển động phức tạp, con lăn xoắn hầu như không cần bảo dưỡng ngoài việc kiểm tra định kỳ bằng mắt.

Các vòng xoắn polyurethane còn giúp hấp thụ mài mòn từ hạt mịn, bảo vệ thân con lăn và kéo dài tuổi thọ tổng thể. Khi áp dụng trên nhiều tuyến băng, lợi ích về chi phí phụ tùng và nhân công bảo trì trở nên rõ rệt.

Lợi ích vận hành đối với nhà máy xi măng

Thực tế vận hành và đánh giá kỹ thuật cho thấy con lăn xoắn mang lại nhiều lợi ích trực tiếp. Băng tải sạch hơn và luôn chạy đúng tâm giúp giảm rơi vãi và hạn chế phát sinh điểm bám mới. Khi lực cản giảm, hệ truyền động làm việc nhẹ hơn, từ đó giảm tiêu thụ điện năng trong suốt quá trình vận hành liên tục.

Môi trường làm việc cũng được cải thiện đáng kể. Ít vật liệu rơi vãi đồng nghĩa với nguy cơ trơn trượt thấp hơn, lối đi và thiết bị an toàn dọc băng tải luôn thông thoáng. Việc giảm nhu cầu vệ sinh thủ công giúp hạn chế người lao động tiếp xúc với bụi và khu vực khó tiếp cận.

Quan trọng hơn, khi số lần can thiệp giảm, nguy cơ dừng băng ngoài kế hoạch cũng giảm theo. Điều này góp phần nâng cao hiệu quả sử dụng thiết bị tổng thể của toàn nhà máy.

Các yếu tố kỹ thuật và lựa chọn vật liệu

Việc lựa chọn polyurethane làm vật liệu cho vòng xoắn mang lại nhiều lợi thế kỹ thuật. Vật liệu này nhẹ, đàn hồi tốt, chịu mài mòn cao và không bị ăn mòn trong môi trường ẩm. So với kim loại, polyurethane không bị gỉ sét. So với cao su mềm, vật liệu này giữ được hình dạng và tính đàn hồi trong thời gian dài. Đối với các ứng dụng có yêu cầu an toàn cao, con lăn có thể được chế tạo từ polyurethane chống cháy và chống tích tụ tĩnh điện.

Con lăn được cung cấp với các đường kính 140 mm, 166 mm và 207 mm, phù hợp nhiều loại ổ trục khác nhau và có thể chế tạo theo kích thước riêng để đáp ứng yêu cầu từng hệ thống băng tải.

Đáp ứng yêu cầu về môi trường và an toàn ngành xi măng

Ngành xi măng đang chịu sự giám sát ngày càng chặt chẽ về phát thải bụi, tiêu thụ năng lượng và điều kiện lao động. Con lăn xoắn góp phần kiểm soát bụi ngay từ nguồn phát sinh bằng cách hạn chế carryback và rơi vãi vật liệu.

Việc giảm lực cản và tiêu thụ điện giúp cải thiện các chỉ số về hiệu quả năng lượng. Đồng thời, giảm nhu cầu vệ sinh thủ công giúp nâng cao tiêu chuẩn an toàn và sức khỏe nghề nghiệp. Đáng chú ý, giải pháp này không cần sử dụng nước hay hóa chất, phù hợp với định hướng sản xuất bền vững của các nhà máy xi măng hiện đại.

Hướng tới hệ thống băng tải sạch và ổn định hơn

Bám dính vật liệu và lệch băng là 2 vấn đề gắn chặt với nhau trong vận hành băng tải xi măng. Con lăn K Spiromax Cleaning and Tracking Roller tiếp cận bài toán này bằng cách kết hợp làm sạch và tự cân chỉnh trong một thiết bị đơn giản, bền bỉ và ít bảo trì. Giải pháp con lăn xoắn này do Kinder Australia phát triển, hướng đến việc xử lý đồng thời hiện tượng bám dính vật liệu và lệch băng trong các hệ thống băng tải công nghiệp.

Kinh nghiệm vận hành thực tế cho thấy chỉ một cải tiến nhỏ trong thiết kế băng tải cũng có thể mang lại lợi ích lớn về độ ổn định, an toàn và chi phí vòng đời thiết bị. Đối với các nhà máy xi măng vận hành liên tục, con lăn xoắn là một giải pháp thực tế giúp nâng cao hiệu quả và đáp ứng tốt hơn các yêu cầu về kỹ thuật, môi trường và an toàn.

Theo World cement