Ảnh hưởng tro bay, Silica Fume và phụ gia siêu dẻo trong NM xi măng đến tính chất bê tông (P1)

(ximang.vn) Trong các bài viết trước đây, ximang.vn đã có dịp trình bày với độc giả về “Xi măng đa cấu tử” – một phiên bản mới của xi măng hỗn hợp PCB, không còn chịu sự ràng buộc về tỷ lệ pha phụ gia tối đa như xi măng PCB. Trong xi măng đa cấu tử, tỷ lệ phụ gia tổng hợp rất lớn từ 40% đến 80%. Trong bài viết này, tác giả xin tóm lược lại một nghiên cứu của Kanchan Mala cùng các cộng sự thuộc 2 đơn vị: Đại học Kỹ thuật Công nghệ Jaypee và Hội đồng Quốc gia về Xi măng và Vật liệu xây dựng (Ấn Độ). Nghiên cứu đi vào tìm hiểu ảnh hưởng của tro bay và Silica Fume trong xi măng đến tính chất của bê tông trong điều kiện sử dụng thêm phụ gia siêu dẻo.

1. Phạm vi nghiên cứu

Khi thay thế một phần xi măng OPC bằng tro bay (Fly Ash – FA), tốc độ tăng cường độ ở bê tông được ghi nhận là diễn ra chậm hơn so với xi măng OPC không pha tro bay, đặc biệt là ở độ tuổi sớm (R3 và R7). Điều này khiến việc sử dụng tro bay bị hạn chế đối với những yêu cầu xây dựng cần bê tông có cường độ ban đầu cao. Để khắc phục vấn đề này, hỗn hợp ba cấu tử gồm: xi măng OPC, tro bay và Silica Fume (SF) được sử dụng phối hợp với nhau. Việc bổ sung Silica Fume sẽ giúp tăng cường độ ban đầu của bê tông bằng cách hình thành các trung gel C-S-H ở giai đoạn đầu, do phản ứng pozzolanic {Ca(OH)2 + H4SiO4 → CaH2SiO4.2H2O} diễn ra rất nhanh và đem lại hiệu quả rất bền vững. Ngoài ra, khả năng chống thấm Clo của bê tông cũng được cải thiện rõ rệt.

Trước khi nghiên cứu này được tiến hành, đã có một số công trình tương tự được tiến hành nhưng chủ yếu vẫn chỉ dừng lại ở việc đánh giá ảnh hưởng của tro bay và Silica Fume đến các chỉ tiêu cơ lý của xi măng, chưa nghiên cứu sâu về tính chất của bê tông khi chế tạo từ loại xi măng này. Tỷ lệ tro bay, Silica Fume trong các nghiên cứu trước đó cũng chưa cao, tro bay mới thử nghiệm ở khoảng 20 - 30%, Silica Fume tối đa mới thử ở 7 - 8%.

Đặc biệt, chưa có nghiên cứu nào tiến hành thay đổi tỷ lệ nước/chất kết dính và sử dụng thêm phụ gia bê tông. Những vấn đề còn bỏ ngỏ này sẽ được nhóm tác giả tìm cách giải đáp, thông qua việc thay đổi liên tục cấp phối xi măng, cấp phối bê tông trong quá trình thử nghiệm, kể cả việc thay đổi tỷ lệ nước/chất kết dính và đánh giá thêm tác dụng của chất phụ gia đến tính chất của bê tông trong từng trường hợp cụ thể.

2. Vật liệu sử dụng

- Xi măng: xi măng OP53 theo tiêu chuẩn IS: 12.269 (IS 1987);

- Tro bay thấp Canxi: thu thập tại địa phương từ Nhà máy Nhiệt điện Chabbra, Motipura Chowki (Ấn Độ);

- Silica Fume: Lớp 920D, phù hợp với tiêu chuẩn ASTM C1240 và IS:15.388 (IS 2003);

- Cốt liệu: đá xây dựng kích thước max 20mm;

- Cát: cát sông, phù hợp với nhóm III của tiêu chuẩn IS: 383 (IS 1970);

- Phụ gia siêu dẻo: PCE của hãng BASF, chất lượng đạt tiêu chuẩn IS 9103-1999 và ASTM C494 loại G. PCE có trọng lượng riêng =1,07kg/l, hàm lượng chất rắn ≥ 25% theo khối lượng.

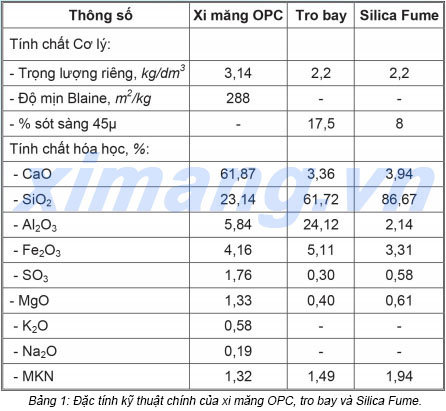

Đặc tính kỹ thuật chính của xi măng OPC, tro bay và Silica Fume được trình bày trong Bảng 1 dưới đây.

Khi thay thế một phần xi măng OPC bằng tro bay (Fly Ash – FA), tốc độ tăng cường độ ở bê tông được ghi nhận là diễn ra chậm hơn so với xi măng OPC không pha tro bay, đặc biệt là ở độ tuổi sớm (R3 và R7). Điều này khiến việc sử dụng tro bay bị hạn chế đối với những yêu cầu xây dựng cần bê tông có cường độ ban đầu cao. Để khắc phục vấn đề này, hỗn hợp ba cấu tử gồm: xi măng OPC, tro bay và Silica Fume (SF) được sử dụng phối hợp với nhau. Việc bổ sung Silica Fume sẽ giúp tăng cường độ ban đầu của bê tông bằng cách hình thành các trung gel C-S-H ở giai đoạn đầu, do phản ứng pozzolanic {Ca(OH)2 + H4SiO4 → CaH2SiO4.2H2O} diễn ra rất nhanh và đem lại hiệu quả rất bền vững. Ngoài ra, khả năng chống thấm Clo của bê tông cũng được cải thiện rõ rệt.

Trước khi nghiên cứu này được tiến hành, đã có một số công trình tương tự được tiến hành nhưng chủ yếu vẫn chỉ dừng lại ở việc đánh giá ảnh hưởng của tro bay và Silica Fume đến các chỉ tiêu cơ lý của xi măng, chưa nghiên cứu sâu về tính chất của bê tông khi chế tạo từ loại xi măng này. Tỷ lệ tro bay, Silica Fume trong các nghiên cứu trước đó cũng chưa cao, tro bay mới thử nghiệm ở khoảng 20 - 30%, Silica Fume tối đa mới thử ở 7 - 8%.

Đặc biệt, chưa có nghiên cứu nào tiến hành thay đổi tỷ lệ nước/chất kết dính và sử dụng thêm phụ gia bê tông. Những vấn đề còn bỏ ngỏ này sẽ được nhóm tác giả tìm cách giải đáp, thông qua việc thay đổi liên tục cấp phối xi măng, cấp phối bê tông trong quá trình thử nghiệm, kể cả việc thay đổi tỷ lệ nước/chất kết dính và đánh giá thêm tác dụng của chất phụ gia đến tính chất của bê tông trong từng trường hợp cụ thể.

2. Vật liệu sử dụng

- Xi măng: xi măng OP53 theo tiêu chuẩn IS: 12.269 (IS 1987);

- Tro bay thấp Canxi: thu thập tại địa phương từ Nhà máy Nhiệt điện Chabbra, Motipura Chowki (Ấn Độ);

- Silica Fume: Lớp 920D, phù hợp với tiêu chuẩn ASTM C1240 và IS:15.388 (IS 2003);

- Cốt liệu: đá xây dựng kích thước max 20mm;

- Cát: cát sông, phù hợp với nhóm III của tiêu chuẩn IS: 383 (IS 1970);

- Phụ gia siêu dẻo: PCE của hãng BASF, chất lượng đạt tiêu chuẩn IS 9103-1999 và ASTM C494 loại G. PCE có trọng lượng riêng =1,07kg/l, hàm lượng chất rắn ≥ 25% theo khối lượng.

Đặc tính kỹ thuật chính của xi măng OPC, tro bay và Silica Fume được trình bày trong Bảng 1 dưới đây.

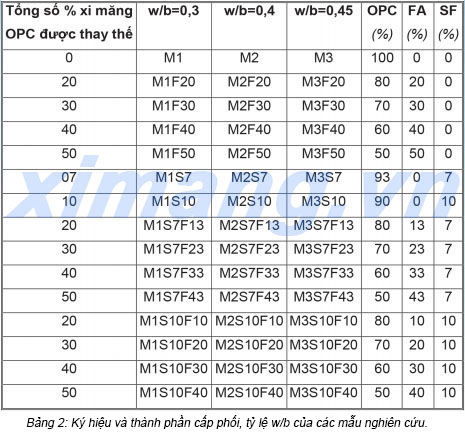

3. Cấp phối nghiên cứu

Tổng khối lượng các chất kết dính được ấn định là 450kg/m3 bê tông. Thành phần của 450kg này cũng được thay đổi, cụ thể gồm:

- 01 mẫu chỉ chứa xi măng OPC (mẫu đối chứng);

- 02 mẫu chỉ chứa xi măng OPC và SF, tỷ lệ SF lần lượt là 7% và 10%;

- 04 mẫu chỉ chứa xi măng OPC và FA, tỷ lệ FA lần lượt là 20; 30; 40; 50%;

- 08 mẫu chứa đầy đủ 3 cấu tử là xi măng OPC, SF và FA, với tỷ lệ thay thế xi măng OPC của tổng SF+FA lần lượt là 20; 30; 40; 50%. Trong đó, tỷ lệ SF được tăng dần từ 7 - 10%, tỷ lệ FA tăng dần từ 10 đến 40%.

Đối với mỗi một cấp phối bê tông, lại lần lượt thử nghiệm ở 3 tỷ lệ nước/chất kết dính (w/b) khác nhau là 0,3; 0,4; 0,45. Đây là 3 tỷ lệ w/b thường dùng nhất trong thực tế chế tạo bê tông, từ tỷ lệ cao nhất đến thấp nhất.

Như vậy, tổng cộng có 45 mẫu bê tông nghiên cứu, từ các tổ hợp chất kết dính có tỷ lệ xi măng OPC-SF-FA khác nhau, ở các tỷ lệ w/b khác nhau. Ký hiệu và thành phần cấp phối, tỷ lệ w/b của từng mẫu được tổng hợp trong Bảng 2.

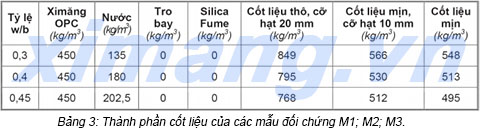

Đối với các mẫu bê tông đối chứng M1; M2; M3 (chứa 100% xi măng OPC), lại tiếp tục thay đổi thành phần cốt liệu cỡ 10mm và 20mm, ở các tỷ lệ w/b khác nhau, cụ thể như Bảng 3.

Đối với tất cả các mẫu trong Bảng 2 và Bảng 3, thành phần cấp phối được tính là khối lượng khô. Quy trình trộn, gia công mẫu như sau:

- Trộn các cấu tử: xi măng OPC, SF, FA, cốt liệu (các loại) trong máy trộn chảo, thời gian trộn: 60 giây;

- Thêm vào máy trộn 75% lượng nước cần thiết, trộn tiếp 60 giây;

- Thêm nốt 25% lượng nước cần thiết và phụ gia siêu dẻo vào máy trộn, trộn 30 giây;

- Vữa bê tông được đổ khuôn, đầm trên bàn rung;

- Mỗi cấp phối đúc 03 viên mẫu, tháo khuôn sau 24h;

- Ngâm dưỡng mẫu trong nước cho đến ngày thử nghiệm.

Các viên mẫu được ép xác định cường độ kháng nén ở độ tuổi 7, 28 và 56 ngày; xác định cường độ kháng nén ở độ tuổi 7 và 28 ngày.

Quỳnh Trang (Theo TTKHKT Xi măng)