» Ông Manish Koomar, chuyên gia kỹ thuật cao cấp của Fosroc Chemical India Pvt Ltd – công ty hàng đầu trong lĩnh vực hóa chất xây dựng tại Ấn Độ chia sẻ kinh nghiệm ứng dụng phụ gia xi măng để giảm hàm lượng clinker và phát thải khí nhà kính. Với nhiều năm nghiên cứu và triển khai giải pháp cho các nhà máy xi măng, ông khẳng định phụ gia hóa học tiên tiến có thể giúp duy trì chất lượng sản phẩm, đồng thời thúc đẩy sản xuất bền vững. Nghiên cứu điển hình dưới đây cho thấy tiềm năng của giải pháp này trong thực tế sản xuất.

Giảm clinker trong sản xuất xi măng đang được xem là một trong những giải pháp then chốt để cắt giảm phát thải CO₂ và nâng cao hiệu quả sử dụng tài nguyên. Các phụ gia xi măng thế hệ mới không chỉ cải thiện hiệu suất nghiền, duy trì cường độ và tính năng sản phẩm, mà còn giúp tăng tỷ lệ sử dụng vật liệu thay thế thân thiện môi trường, góp phần đưa ngành Xi măng tiến gần hơn tới mục tiêu phát triển bền vững.

1. Sản xuất xi măng và chiến lược giảm phát thải khí nhà kính

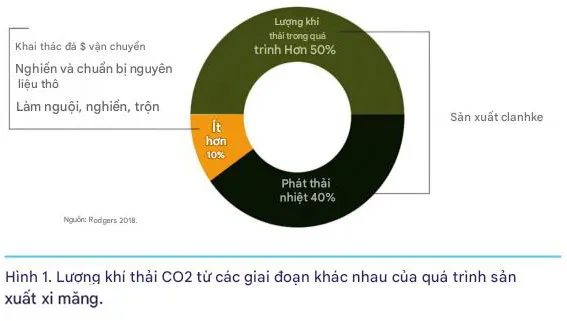

Quy trình sản xuất xi măng gồm hai giai đoạn chính: sản xuất clinker và nghiền xi măng.

Ở giai đoạn nung clinker, nguyên liệu thô (chủ yếu đá vôi) được nghiền mịn, nung sơ bộ trong calciner, sau đó đưa vào lò nung ở nhiệt độ khoảng 1450°C. Quá trình này khiến CaCO₃ phân hủy thành CaO, giải phóng lượng lớn CO₂. Nhiên liệu đốt để duy trì nhiệt độ cao cũng phát thải thêm CO₂, SOx và NOx. Đây là giai đoạn phát thải CO₂ lớn nhất.

Ở giai đoạn nghiền xi măng, clinker được nghiền cùng thạch cao để sản xuất xi măng portland thông thường (OPC), tiêu tốn chủ yếu điện năng.

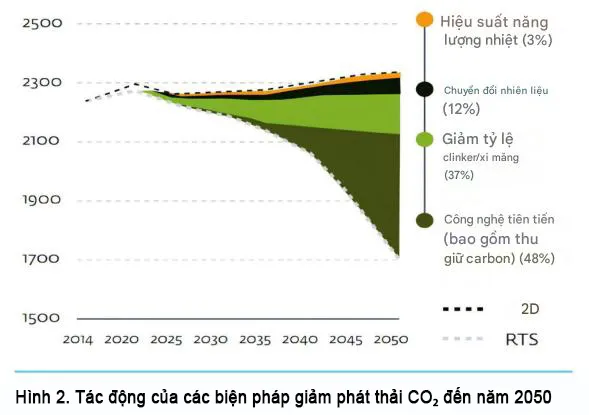

Ngành Xi măng đã áp dụng nhiều giải pháp giảm phát thải như tối ưu quy trình, công nghệ nghiền hiệu suất cao, hệ thống kiểm soát chất lượng tiên tiến, tự động hóa điều khiển, máy phân ly hiện đại, làm mát clinker hiệu quả. Tuy nhiên, giảm hàm lượng clinker vẫn là biện pháp đem lại tác động lớn nhất.

Tại Ấn Độ, Hội đồng Xi măng & Vật liệu Xây dựng Quốc gia (NCB) và Cục Tiêu chuẩn Ấn Độ (BIS) đã ban hành tiêu chuẩn cho các loại xi măng có hàm lượng clinker thấp hơn OPC. Xi măng hỗn hợp chiếm khoảng 73% tổng sản lượng, gồm:

- Xi măng pozzolana (PPC): chứa 15 - 35% tro bay (IS 1489-1:2015).

- Xi măng xỉ (PSC): chứa 25 - 70% xỉ hạt lò cao nghiền mịn (IS 455:2015).

- Xi măng composite (PCC/CC): chứa 35 - 65% clinker.

- Xi măng LC3: chứa 50 - 80% clinker (IS 18189-2023).

Việc giảm clinker vẫn gặp thách thức do phải duy trì cường độ và tính năng sản phẩm khi thay thế bằng các vật liệu bổ sung như tro bay, xỉ hạt lò cao (GGBS) hay đá vôi. Phụ gia xi măng đóng vai trò quan trọng, giúp duy trì hiệu suất khi tăng tỷ lệ SCM. Chúng chứa các hợp chất hữu cơ như triethanolamine, triisopropanolamine, glycol thô và các chất điều chỉnh thủy hóa, hỗ trợ phản ứng thủy hóa của clinker và hoạt tính của SCM. Một số loại phụ gia tiên tiến còn dùng polycarboxylate ether (PCE).

2. Quy trình thí nghiệm

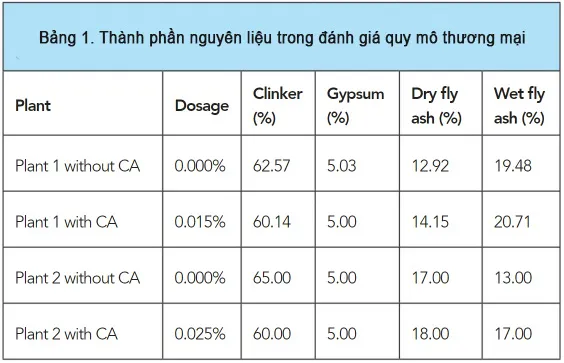

Nghiên cứu được thực hiện tại 2 nhà máy xi măng ở khu vực miền Nam Ấn Độ, mỗi nhà máy có thành phần nguyên liệu và điều kiện vận hành riêng biệt. Thành phần hóa học của clinker và các nguyên liệu bổ sung tại từng nhà máy được ghi nhận chi tiết trong Bảng 1, bao gồm các chỉ số như hàm lượng silica (SiO₂), alumina (Al₂O₃), oxit sắt (Fe₂O₃) và các oxit khác.

Quá trình thử nghiệm bắt đầu bằng việc chuẩn bị phối liệu gồm clinker, tro bay và thạch cao theo công thức sản xuất của từng nhà máy. Phụ gia xi măng được bổ sung trực tiếp vào máy nghiền cùng với các nguyên liệu này. Giai đoạn nghiền được tiến hành cho đến khi hỗn hợp đạt độ mịn Blaine mục tiêu và tỷ lệ sót sàng 45 μm phù hợp với tiêu chuẩn kỹ thuật.

Sau khi hoàn thành quá trình nghiền, mẫu xi măng thành phẩm được lấy ra để tiến hành loạt phép thử. Đầu tiên là phân tích thành phần hóa học để đánh giá sự thay đổi khi giảm hàm lượng clinker. Tiếp đó, các thông số vật lý quan trọng như độ mịn, lượng sót sàng, thời gian đông kết ban đầu và cuối, cũng như nhu cầu nước được xác định. Đồng thời, các mẫu vữa được đúc và bảo dưỡng trong điều kiện tiêu chuẩn nhằm đo cường độ nén ở các tuổi 3, 7 và 28 ngày.

Tất cả dữ liệu thu được từ hai nhà máy đều được so sánh với công thức sản xuất ban đầu (không sử dụng phụ gia) để đánh giá hiệu quả của phụ gia trong việc giảm clinker và duy trì chất lượng xi măng. Phương pháp này cho phép kiểm chứng một cách toàn diện cả tác động về mặt hóa học lẫn cơ học, đồng thời xác định tính ổn định của sản phẩm khi áp dụng giải pháp mới.

3. Kết quả và thảo luận

3.1. Giảm hàm lượng clinker

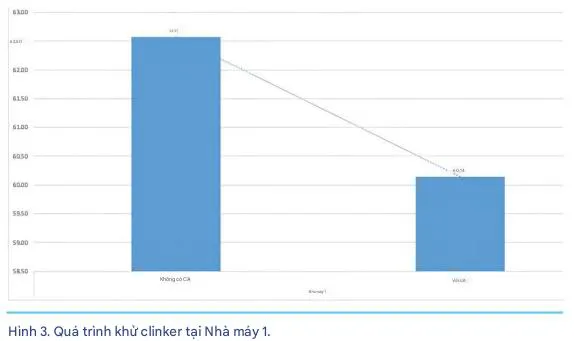

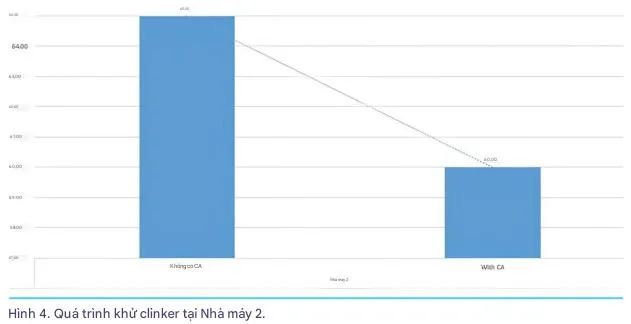

Kết quả tại 2 nhà máy cho thấy việc bổ sung phụ gia xi măng đã giúp giảm đáng kể hàm lượng clinker trong phối liệu mà không ảnh hưởng tiêu cực đến chất lượng sản phẩm. Ở nhà máy 1, tỷ lệ clinker được cắt giảm 2,43%, trong khi nhà máy 2 đạt mức giảm tới 5%. Phần clinker giảm được thay thế hoàn toàn bằng tro bay, qua đó duy trì các đặc tính cơ lý quan trọng của xi măng. Các số liệu từ Hình 3 và Hình 4 cho thấy đường cong đặc tính cơ lý của xi măng gần như trùng khớp với công thức ban đầu, chứng minh rằng phụ gia đã hỗ trợ hiệu quả quá trình thủy hóa và khả năng phát triển cường độ, ngay cả khi clinker bị giảm.

3.2. Thành phần hóa học

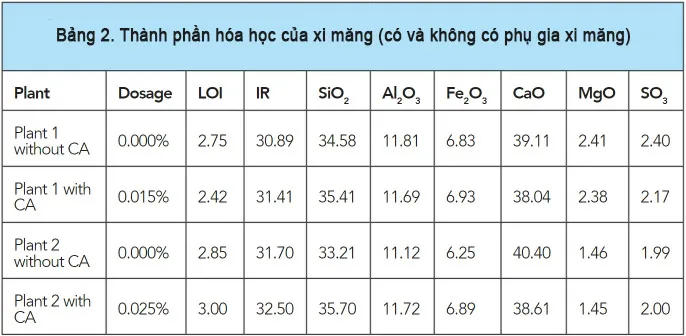

Phân tích ở Bảng 2 chỉ ra sự thay đổi rõ rệt trong thành phần hóa học của xi măng sau khi giảm clinker. Hàm lượng SiO₂ tăng nhờ sự bổ sung tro bay, trong khi CaO giảm tương ứng với lượng clinker bị cắt giảm. Sự thay đổi này không gây mất cân bằng hóa học mà ngược lại còn tạo điều kiện thuận lợi cho phản ứng pozzolan, góp phần duy trì và phát triển cường độ lâu dài cho sản phẩm.

3.3. Độ mịn, thời gian đông kết và nhu cầu nước

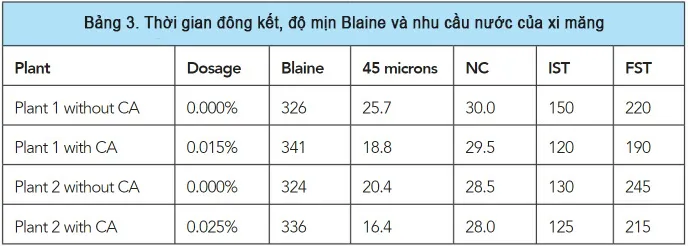

Việc sử dụng phụ gia giúp cải thiện đáng kể độ mịn của xi măng, thể hiện qua chỉ số Blaine tăng và tỷ lệ sót sàng 45 μm giảm. Độ mịn cao hơn đồng nghĩa với diện tích bề mặt riêng lớn hơn, từ đó thúc đẩy các phản ứng thủy hóa diễn ra nhanh và hiệu quả hơn. Ngoài ra, thời gian đông kết ban đầu cũng được rút ngắn ở mức hợp lý, mang lại lợi thế cho các dự án cần tiến độ thi công nhanh. Dữ liệu trong Bảng 3 cho thấy những cải thiện này không làm gia tăng nhu cầu nước hoặc gây tác động tiêu cực đến các tính chất khác, giúp đảm bảo tính ổn định của sản phẩm trong điều kiện sử dụng thực tế.

3.4. Cường độ nén

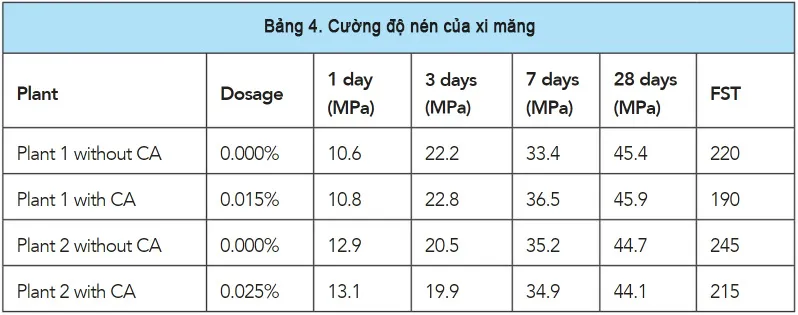

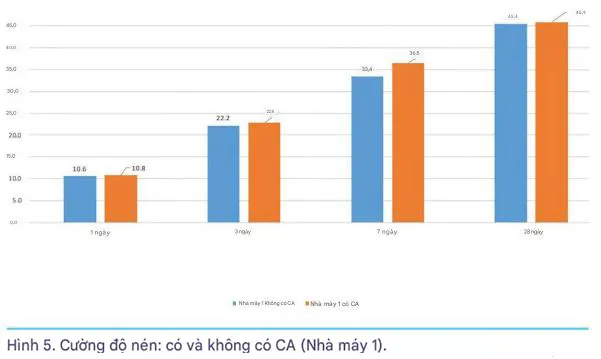

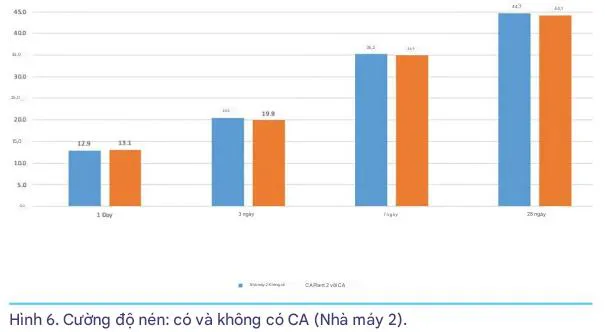

Kết quả thử nghiệm cường độ nén ở các tuổi 3, 7 và 28 ngày (Bảng 4, Hình 5 và Hình 6) cho thấy dù hàm lượng clinker giảm, cường độ xi măng vẫn duy trì ở mức tương đương, thậm chí có thời điểm nhỉnh hơn so với trước. Điều này khẳng định vai trò của phụ gia trong việc tối ưu phân bố kích thước hạt và thúc đẩy thủy hóa cả clinker lẫn vật liệu bổ sung. Hiệu quả này đặc biệt quan trọng khi ngành Xi măng phải cùng lúc đáp ứng yêu cầu giảm phát thải CO₂ và duy trì chất lượng sản phẩm để đảm bảo độ bền công trình.

4. Kết luận

Kết quả thử nghiệm khẳng định phụ gia xi măng có thể giúp giảm hàm lượng clinker từ 2,43% đến 5% mà không làm giảm chất lượng sản phẩm. Đây là giải pháp khả thi, vừa tiết kiệm tài nguyên, vừa giảm phát thải CO₂.

Thành công trong việc duy trì cường độ và thời gian đông kết cho thấy phụ gia không chỉ bù đắp cho việc giảm clinker mà còn tối ưu hiệu suất nghiền và phản ứng thủy hóa.

Với xu hướng giảm phát thải toàn cầu, phụ gia xi măng đang trở thành công cụ chiến lược của các nhà sản xuất để đạt mục tiêu bền vững, đồng thời tạo lợi thế cạnh tranh trên thị trường. Để khai thác tối đa tiềm năng, cần tiếp tục nghiên cứu về liều lượng tối ưu và đánh giá độ bền lâu dài của xi măng sử dụng phụ gia.

dịch từ Worldcement