» Chống thấm luôn là thách thức lớn trong thi công và bảo trì các công trình xây dựng. Trong bối cảnh vữa xây tô trộn sẵn ngày càng được sử dụng rộng rãi để thay thế vữa truyền thống, việc cải thiện khả năng chống thấm của loại vật liệu này trở thành ưu tiên hàng đầu. Bài viết này trình bày kết quả nghiên cứu về hiệu quả của phụ gia polyme trong việc nâng cao tính năng chống thấm và cải thiện các chỉ tiêu cơ lý của vữa xây tô. Qua đó, đề xuất hàm lượng phụ gia tối ưu nhằm ứng dụng thực tế trong sản xuất, góp phần tăng độ bền và chất lượng công trình.

Thấm dột không chỉ làm giảm mỹ quan mà còn ảnh hưởng nghiêm trọng đến kết cấu và tuổi thọ công trình. Đây là vấn đề mà các nhà thầu, kỹ sư và nhà sản xuất vật liệu xây dựng luôn phải đối mặt. Trong xu thế chuyển đổi sang sử dụng vữa xây tô trộn sẵn để đảm bảo tính đồng nhất và thi công hiệu quả, việc bổ sung phụ gia chống thấm như polyme đang được quan tâm đặc biệt. Vậy polime có thật sự cải thiện khả năng chống thấm? Tỷ lệ sử dụng bao nhiêu là hợp lý? Bài viết dưới đây sẽ cung cấp dữ liệu cụ thể từ nghiên cứu thực nghiệm, mang lại góc nhìn khoa học và thực tiễn cho ngành sản xuất vữa hiện đại.

1. Giới thiệu

Vữa xây tô trộn sẵn là loại vật liệu xây dựng được sản xuất sẵn từ nhà máy, bao gồm các thành phần như xi măng, cát, và các phụ gia khoáng khác. Sản phẩm này được kiểm soát chất lượng tại nhà máy, đóng gói sẵn và sử dụng ngay khi thêm nước thay vì tự phối trộn của người thợ tại công trường. Thống kê các ưu điểm của vữa xây tô trộn sẵn như: (i) sản phẩm đa dạng, (ii) tiết kiệm thời gian, chi phí (iii) dễ thi công, (iv) nâng cao chất lượng công trình, (v) bảo vệ môi trường…[1]

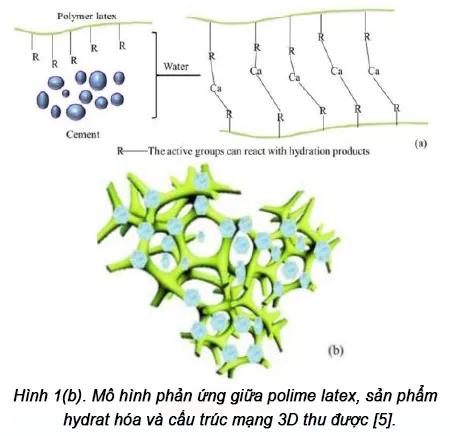

Trong sản xuất vữa khô trộn sẵn, polyme dạng bột (redispersible polymer powder - RDP) đặc biệt phù hợp sử dụng do có thể phối trộn dễ dàng cùng các thành phần nguyên liệu khác. Sau khi trộn với nước để phân tán lại thành polime dạng lỏng [2]. Quá trình đóng rắn vữa xi măng các polyme hình thành lớp màng liên tục, góp phần tăng khả năng chống thấm, độ bám dính và khả năng thi công của vữa xây, tô [3]. Theo lí thuyết, đang có hai mô hình được chấp nhận rộng rãi đề cập quá trình tương tác giữa phụ gia polyme và quá trình thuỷ hoá đóng rắn của xi măng [4]. Mô hình Beeldens-Ohama-Van Gemert đề xuất ba giai đoạn: (i) các hạt polyme được phân tán và gel C-S-H dần hình thành, (ii) các hạt polyme tích tụ giữa bề mặt gel C-S-H và hạt xi măng chưa phản ứng tạo thành lớp đóng chặt vi cấu trúc, (iii) phản ứng hydrat hoá tiếp tục và sự tương tác giữa các phần tử dẫn đến sự kết hợp các gel của các hạt polyme và sự hình thành của màng, sự đan xen với các sản phẩm hydrat hoá để tạo thành một cấu trúc mạng lưới thâm nhập lẫn nhau. Mô hình Konietzko chia quá trình thành bốn giai đoạn: (i) phân tán đồng đều, (ii) tích tụ, (iii) hình thành màng của các hạt polyme và (iv) hình thành

không gian cấu trúc mạng liên tục của polyme trong cấu trúc đá xi măng Hình 1(a). Tuy có sự nhìn nhận khác nhau về vai trò polyme thâm nhập trong vi cấu trúc, cả hai mô hình này đều hữu ích trong việc giải thích các tính chất cơ học của vữa đóng rắn [5].

Quá trình phản ứng hydrat hóa liên tục và hấp thu nhiều nước, có rất nhiều ion OH⁻ và ion Ca²⁺ trong dung dịch lỗ rỗng, tạo thành cấu trúc mạng với Ca²⁺ là điểm liên kết chéo, tạo thành cấu trúc mạng liên kết chéo để lấp đầy khoảng trống giữa xi măng (nhóm thế R, Hình 1(b)). Các hạt xi măng và sản phẩm hydrat của chúng được bao quanh bởi một màng polyme dày đặc và đồng nhất, do đó hạn chế cấu trúc lỗ rỗng, cải thiện các lỗ rỗng siêu nhỏ hoặc các vết nứt siêu nhỏ trong cấu trúc làm tăng cường độ chặt và kháng thấm nước. Liên kết giữa phân tử polime với các sản phẩm hydrat hoá xi măng thông qua liên kết H, liên kết Van der Waals và các liên kết hoá trị khác, do đó cải thiện các tính chất cơ học và hiệu suất liên kết giữa chúng. Các tính năng khác chẳng hạn như giảm nước, cuốn khí, cũng giúp cải thiện tính lưu động và khả năng thi công của vữa xi măng. Việc kết hợp một số polyme sẽ đóng vai trò là tác nhân cuốn khí dẫn đến tính lưu động được cải thiện. Hơn nữa, các sản phẩm hydrat hóa của các hạt xi măng thường không đều và vô định hình, trong khi các hạt polyme có hình cầu. Các hạt polyme cũng đóng vai trò trong hỗn hợp xi măng, giúp hỗn hợp này phân tán hoàn toàn trong hồ xi măng, giảm ma sát bề mặt của các hạt sản phẩm hydrat hóa xi măng không đều và cải thiện tính lưu động của hỗn hợp [6]. Theo công bố thực trạng thấm dột đã được ghi nhận ở hơn 84,35% công trình khảo sát tại khu vực TP. Hồ Chí Minh, trong đó quá nửa công trình chỉ mới được đưa vào sử dụng dưới 5 năm. Tỉ lệ này ở Mỹ là khoảng 60% và Singapore khoảng 53% [7]. Điều này cho thấy đây là vấn đề đáng quan tâm nghiên cứu cải thiện. Trong bài viết này, chúng tôi tập trung vào việc ứng dụng phụ gia polime vào vữa xây tô trộn sẵn để cải thiện khả năng chống thấm nước và các tính chất cơ lý khác. Mẫu đối chứng mác M10 được thiết kế với thành phần cơ bản gồm xi măng portland, tro bay, cát và nước. Phụ gia polyme sử dụng gồm hai loại, sản phẩm đồng trùng hợp từ ethylene, vinyl laurate, vinyl chloride (RDP_M) với các tỉ lệ 0%, 0,5%, 1,0%; 1,5%; 2,0%; 2,5%; 3,0% và sản phẩm gốc silicone (RDP_N) với các tỉ lệ 0%; 0,5%; 1,0%; 1,5%; 2,0%. Phạm vi các thí nghiệm đánh giá bao gồm ảnh hưởng của phụ gia polime tương ứng với các tỉ lệ được thêm vào đến các tính chất của vữa xây tô trộn sẵn như độ lưu động, thời gian đông kết, cường độ nén, khả năng bám dính và chống thấm nước.

2. Nguyên liệu và thực nghiệm

2.1. Các nguyên liệu và cấp phối

Các nguyên liệu sản xuất cấp phối vữa khô bao gồm tro bay loại F (từ lò đốt than nhiệt điện Duyên Hải), cát sông (qua sàng 0,315 mm), xi măng portland VICEM Hà Tiên 1 (OPC40), phụ gia polyme RDP, phụ gia phá bọt. Các nguyên liệu tro bay, xi măng và cát sông được thí nghiệm, đánh giá tính chất đáp ứng chỉ tiêu tính chất của tiêu chuẩn và yêu cầu sử dụng trong sản xuất vữa khô.

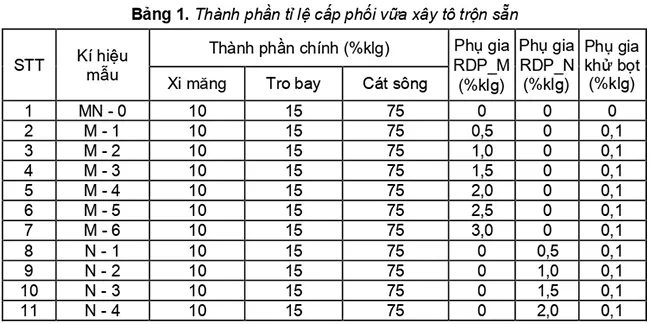

Bảng 1 thống kê 11 cấp phối vữa thí nghiệm khảo sát. Trong đó kí hiệu phụ gia RDP_M và RDP_N tương ứng sản phẩm đồng trùng hợp từ ethylene, vinyl laurate, vinyl chloride và sản phẩm gốc silicone. Kết quả khảo sát thu được sẽ giúp xác định hàm lượng phụ gia tối ưu để cải thiện khả năng chống thấm của vữa xây tô trộn sẵn.

2.2. Quy trình chuẩn bị mẫu và thí nghiệm

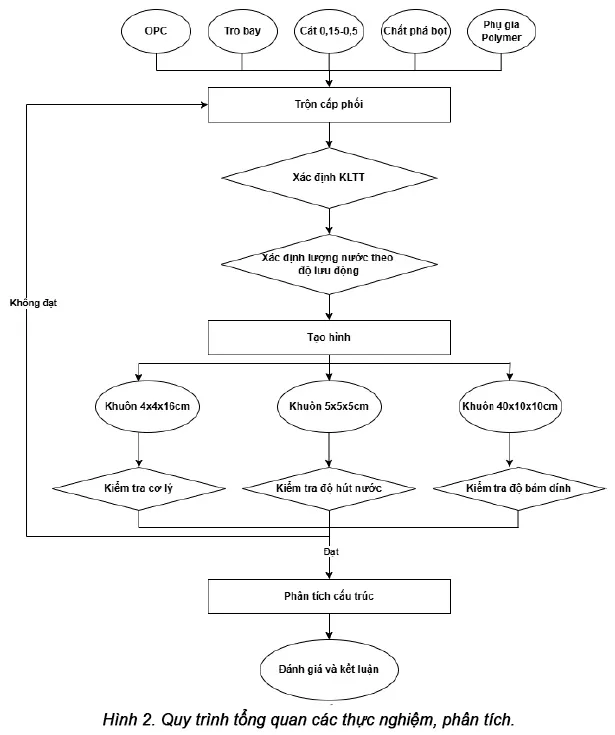

Hình 2 trình bày khái quát quy trình thực nghiệm bao gồm thử nghiệm cấp phối, tính chất vữa tươi (khối lượng thể tích vữa theo TCVN 3121-6:2022, độ lưu động vữa theo TCVN 3121-8:2022 thời gian ninh kết theo TCVN 6017:2015), tính chất cơ lý vữa đóng rắn (cường độ chịu nén theo phương pháp TCVN 3121-11:20022, độ bám dính đo theo TCVN 3121-12:2022, độ hút nước tham khảo theo ASTM C1403).

Ngoài ra cấu trúc tế vi của vữa xi măng đóng rắn được chụp bằng kính hiển vi điện tử quét (SEM, Hitachi S-4800) nhằm nhận xét sự tồn tại của thành phần phụ gia polyme trong cấu trúc thành phần.

3. Kết quả và thảo luận

3.1. Kết quả thí nghiệm tính chất vữa tươi

3.1.1. Khối lượng thể tích

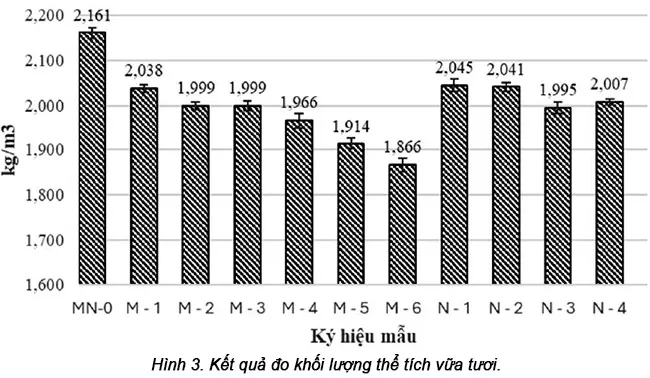

Sử dụng phụ gia polyme trong vữa xây tô làm giảm khối lượng thể tích của vật liệu so với khối lượng thể tích mẫu đối chứng (MN-0) là 2.161kg/m³. Tỉ lệ sử dụng polyme càng tăng, khối lượng thể tích càng giảm dần. Điều này là do phụ gia hấp thụ một lượng nước nhất định hay tạo ra bọt khí trong quá trình trộn. Ngoài ra, việc sử dụng phụ gia polyme cũng làm giảm lượng nước sử dụng làm giảm khối lượng thể tích vữa tươi.

3.1.2. Độ lưu động

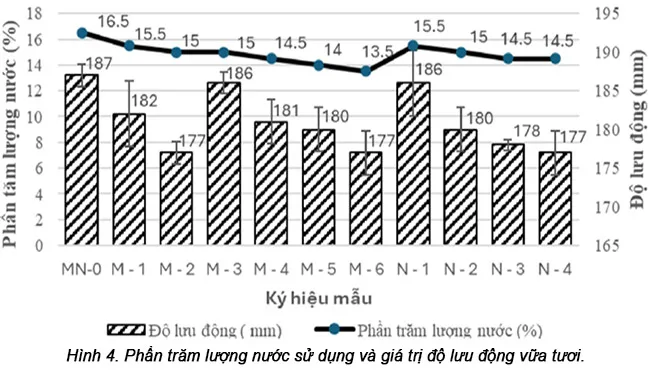

Theo tiêu chuẩn quy định độ lưu động của vữa xây tô là 175 - 205 mm. Mẫu vữa đối chứng không sử dụng phụ gia (MN-0), có độ lưu động là 187 mm khi lượng nước sử dụng 16,5%. Với mẫu sử dụng phụ gia RDP_M có tỉ lệ từ 0,5% đến 3% lượng nước giảm từ 15,5% xuống 13,5%. Với mẫu sử dụng phụ gia RDP_N có tỉ lệ từ 0,5% đến 2% lượng nước giảm từ 15,5% xuống còn 14,5% (Hình 3). Do đó có thể kết luận rằng, khi thêm phụ gia polyme sẽ làm tăng độ lưu động của vữa tươi, giảm lượng nước cần sử

dụng nhào trộn.

3.1.3. Thời gian ninh kết

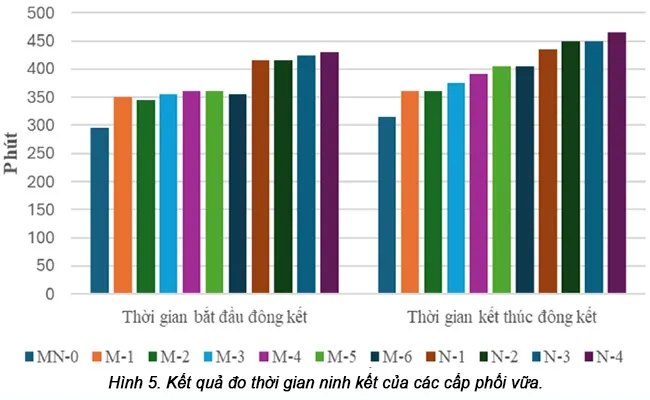

Theo Hình 4, khi thêm phụ gia polyme vào vữa xây tô trộn sẵn sẽ làm tăng thời gian bắt đầu và kết thúc đông kết. Nguyên nhân có thể giải thích do sự hình thành lớp màng bao quanh các hạt xi măng, làm chậm quá trình tiếp xúc giữa xi măng và nước, từ đó làm giảm tốc độ hydrat hóa và kéo dài thời gian bắt đầu và kết thúc đông kết. Cụ thể, với cấp phối sử dụng phụ gia RDP_M có thời gian bắt đầu đông kết tăng dần từ 350 - 360 phút và cấp phối sử dụng phụ gia RDP_N có thời gian bắt đầu đông kết tăng dần từ 415 - 430 phút. Thời gian kết thúc đông kết với cấp phối sử dụng phụ gia RDP_M có thời gian kết thúc đông kết tăng dần từ 360 - 405 phút và cấp phối sử dụng phụ gia RDP_N có thời gian bắt đầu đông kết tăng dần từ 435 - 465 phút. Trong khi đó thời gian bắt đầu và kết thúc đối với mẫu đối chứng (MN-0) lần lượt là 295 - 315 phút.

3.2. Kết quả thí nghiệm tính chất vữa đóng rắn

3.2.1. Cường độ chịu nén

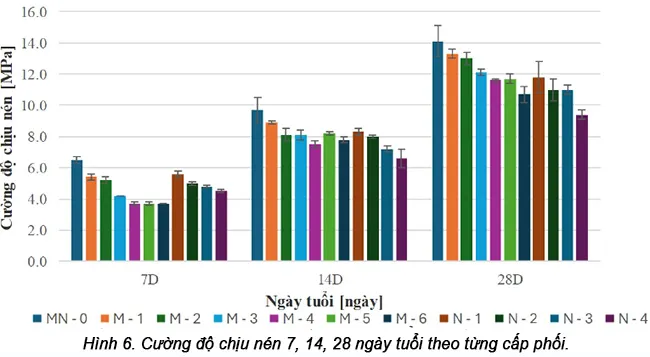

Kết quả kiểm tra cường độ chịu nén thể hiện tăng dần theo thời gian 3, 7, 28 ngày tuổi. Tuy nhiên cường độ chịu nén càng giảm khi hàm lượng phụ gia sử dụng càng nhiều. Cụ thể, ở cùng 28 ngày tuổi, cường độ mẫu đối chứng (MN-0) đạt 14,1 MPa, trong khi cường độ mẫu M6 là 10,7 MPa và mẫu N4 là 9,4 MPa. Điều này có thể lí giải do thành

phần polyme có khả năng hấp thụ nước và tạo ra các lớp bảo vệ quanh hạt xi măng, làm giảm tốc độ phản ứng giữa xi măng và nước, giảm sự hình thành các khoáng C-S-H tạo cường độ chịu lực. Ngoài ra, có thể còn một nguyên nhân khác dẫn đến độ bền nén giảm là do lỗ rỗng tạo ra trong cấu trúc khi sử dụng phụ gia RDP_M và N [3].

3.2.2. Cường độ bám dính

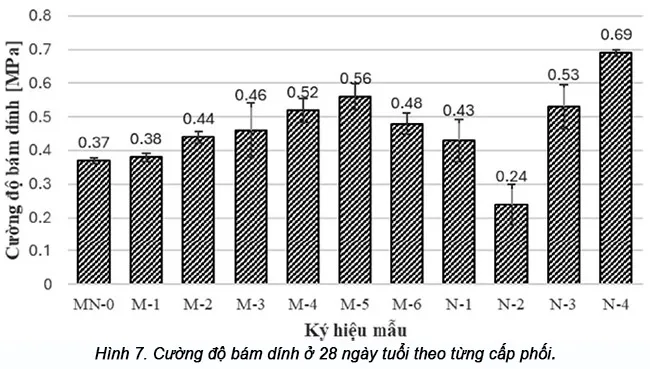

Biểu đồ Hình 7 trình bày kết quả cường độ bám dính cho thấy việc sử dụng phụ gia RDP_M và RDP_N làm tăng độ bám dính. Cụ thể, so với mẫu đối chứng (MN-0) có cường độ bám dính ở 28 ngày tuổi là 0,37 MPa. Mẫu sử dụng phụ gia RDP_M có cường độ bám dính tăng dần từ 0,38 - 0,52 MPa khi hàm lượng phụ gia tăng từ 0,5% -

3,0%. Mẫu sử dụng phụ gia RDP_N có cường độ bám dính tăng dần từ 0,43 - 0,69 MPa khi hàm lượng phụ gia tăng từ 0,5% - 2,0%; cao hơn trường hợp sử dụng phụ gia RDP_M.

3.2.3 Độ hút nước

Dựa vào kết quả kiểm tra độ hút nước, cho ta thấy rằng ở mẫu thử có số ngày tuổi càng tăng thì độ hút nước càng giảm. Điều này được giải thích, thời gian từ 7 ngày tuổi đến 28 ngày tuổi quá trình thủy hóa liên tục diễn ra, các sản phẩm của quá trình thủy hóa ngày càng nhiều và phân bố đều trong cấu trúc xi măng làm lấp đầy các lỗ rỗng và kẽ hở trong cấu trúc xi măng. Điều này làm tăng độ đặc chắc của vật liệu, giảm thiểu các lỗ rỗng và kẽ hở, từ đó giảm khả năng hút nước.

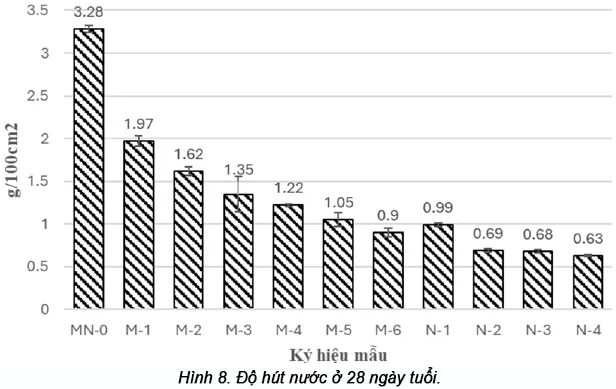

Hình 8 cho thấy được ảnh hưởng của hai loại phụ gia polyme đến khả năng cải thiện tính chống thấm cho vữa xây tô trộn sẵn là đều làm giảm độ hấp thụ nước. Cụ thể, khi sử dụng phụ gia RDP_M độ hút nước giảm từ 60,01% xuống còn 27,44% so với mẫu đối chứng, khi sử dụng phụ gia RDP_N độ hút nước giảm từ 30,18% xuống còn 19,20% so với mẫu đối chứng và tốt hơn khi sử dụng cùng tỉ lệ với RDP_M.

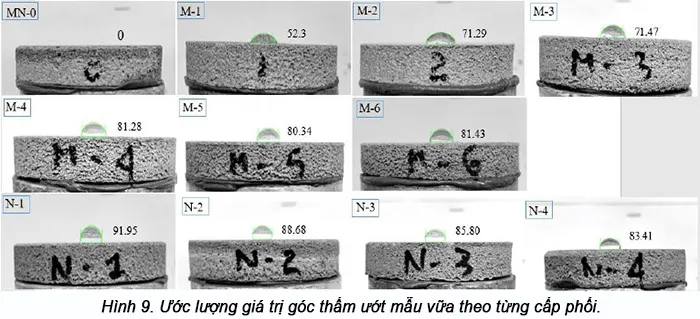

Hình 9 minh họa ảnh chụp góc thấm ướt của các mẫu vữa sử dụng phần mềm xử lý ảnh ImageJ. Hiện tượng thấm ướt diễn ra ở bề mặt tiếp xúc bề mặt rắn với chất lỏng với giá trị sức căng bề mặt riêng. Sau khi nhỏ nước lên bề mặt mẫu không sử dụng phụ gia MN-0 nước thấm hoàn toàn vào mẫu và có góc thấm ướt là 0°. Ngược lại, đối với các mẫu sử dụng phụ gia RDP_M và N đều có góc thấm ướt cao hơn mẫu không sử dụng phụ gia. Mặc dù kết quả góc thấm ướt của mẫu sử dụng polyme chưa hoàn toàn thuộc nhóm vật liệu kỵ nước vì thực tế mẫu vẫn hút nước sau một thời gian, tuy nhiên đã có sự cải thiện rõ rệt khi góc tiếp xúc cao hơn so với mẫu đối chứng.

3.3. Kết quả chụp ảnh vi cấu trúc đá xi măng

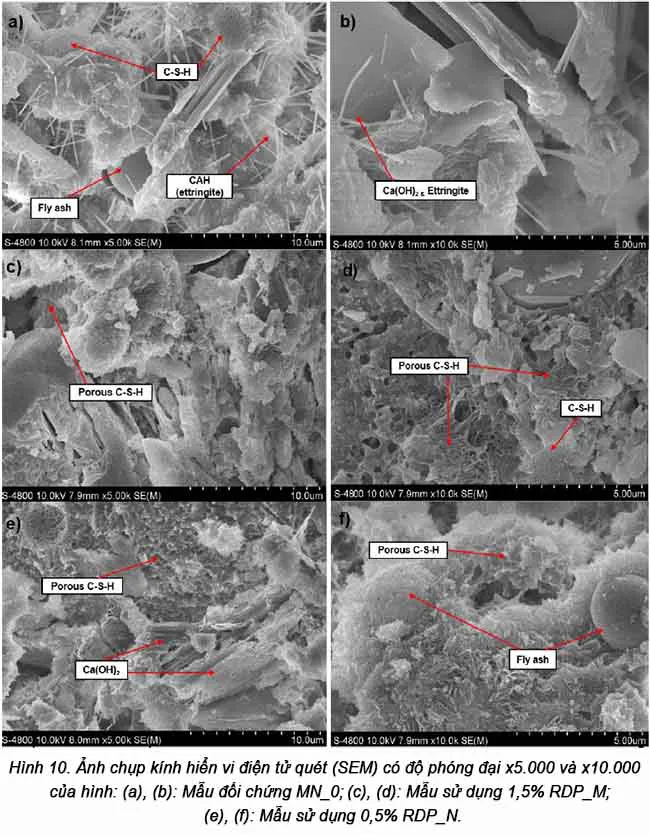

Đối với kết quả đo độ hút nước của mẫu sử dụng hàm lượng 1,5% phụ gia RDP_M và 0,5% phụ gia RDP_N đạt tiêu chuẩn phụ gia cho vữa chống thấm. Ảnh chụp vi cấu trúc trên Hình 10 so sánh với mẫu đối chứng không sử dụng phụ gia với các độ phóng đại tăng dần từ x5.000, x10.000.

Trên ảnh chụp của tất cả các mẫu đều tồn tại các thành phần sản phẩm quá trình thuỷ hoá xi măng và tro bay trong tổng thể cấu trúc tế ví khá đặc chắc của đá xi măng. Cụ thể xuất hiện các vị trí hạt tro bay hình cầu, khoáng ettringite hình kim mảnh khá dày đặc, khoáng C-S-H dạng bó, ngoài ra còn có các vùng rỗng tổ ong khác. Cấu trúc dạng

rỗng này thể hiện rõ ràng trên các mẫu sử dụng phụ gia RDP_M, RDP_N. Như lí giải ở trên các hạt polyme hấp thụ và tích tụ giữa các sản phẩm hydrat hoá và các sản phẩm này có thể bao bọc các hạt polyme tạo nên cấu trúc xốp (Hình 10 (c), (d), (e) và (f)).

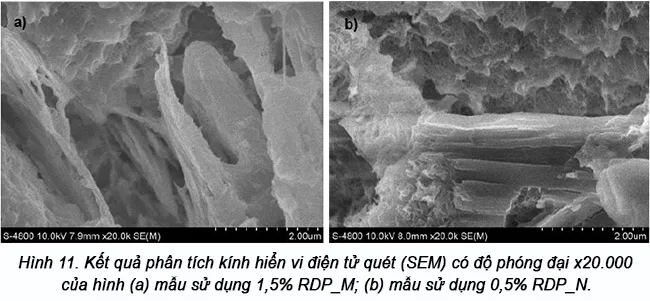

Ảnh chụp ở độ phóng đại x20.000 cũng cho thấy, lớp màng bao phủ bề mặt Ca(OH)2 và cấu trúc dạng sợi đan xen làm cấu trúc trở nên mịn, bóng hơn (Hình 11).

4. Kết luận

Các kết quả thực nghiệm khảo sát cấp phối vữa xây tô trộn sẵn với thành phần phụ gia polymer được đồng trùng hợp từ ethylene, vinyl laurate, vinyl chloride (RDP_M) và gốc silicone (RDP_N) cho phép rút ra một số kết luận như sau. Cấp phối sử dụng càng nhiều phụ gia polime thì khối lượng thể tích vữa tươi càng giảm, đồng thời cũng gây ra ảnh hướng đến quá trình đóng rắn của vữa. Cụ thể, làm tăng thời gian ninh kết, giảm cường độ chịu nén, nhưng giúp tăng độ bám dính. Kết quả đo độ hút nước đều cho thấy phụ gia giúp cải thiện khả năng chống thấm nước, độ hút nước giảm từ 60,01% xuống 27,44% so với mẫu đối chứng (phụ gia RDP_M) và từ 30,18% xuống 19,20% so với mẫu đối chứng (phụ gia RDP_N). Nguyên nhân có thể dễ dàng nhận thấy thông qua sự thay đổi giá trị góc thấm ướt. Màng polymer hình thành trên bề mặt mẫu vữa đóng rắn do quá trình bay hơi nước biểu hiện tính kị nước, ngăn quá trình thẩm thấu nước vào đá xi măng. Kết quả phân tích vi cấu trúc khẳng định sự thay đổi trong cấu trúc tế vi khi các polyme phân tán đồng đều trong cấu trúc vật liệu, tích tụ giữa bề mặt gel C-S-H và hạt xi măng chưa thủyhóa và tro bay. Sự tương tác này theo lí thuyết giúp

lí giải những ảnh hưởng đến tính chất vữa tươi và vữa đóng rắn khi sử dụng phụ gia. Trong hai loại phụ gia thử nghiệm, phụ gia gốc silicone (RDP_N) cho thấy nhiều ưu điểm khi sử dụng với hàm lượng 0,5 - 2%.

Tài liệu tham khảo

[1] Vữa trộn sẵn là gì? Ưu điểm của vữa xây, tô trộn sẵn. (2023, August 6). Green Block. Truy cập từ: https://greenblock.vn/blogs/news/vua-tron-san-la-gi?,

ngày truy cập: 09/10/2024).

[2] Zhang, X., Pei, Y., Xie, D., & Chen, H. (2013). Modeling spray drying of redispersible polyacrylate powder. Drying Technology, 32(2), 222–235. https://doi.org/10.1080/07373937.2013.820741.

[3] Sun, K., Wang, S., Zeng, L., & Peng, X. (2018). Effect of styrene-butadiene rubber latex on the rheological behavior and pore structure of cement paste. Composites Part B Engineering, 163, 282– 289.https://doi.org/10.1016/j.compositesb.2018.11.0 17.

[4] Peng, Y., Zeng, Q., Xu, S., Zhao, G., Wang, P., & Liu, X. (2019). BSE‐IA reveals retardation mechanisms of polymer powders on cement hydration. Journal of the American Ceramic Society, 103(5),3373–3389. https://doi.org/10.1111/jace.16982.

[5] Fan, L., Xu, F., Wang, S., Yu, Y., Zhang, J., & Guo, J. (2023). A review on the modification mechanism of polymer on cement-based materials. Journal of Materials Research and Technology, 26, 5816–5837. https://doi.org/10.1016/j.jmrt.2023.08.291.

[6] Betioli, A., Gleize, P., John, V., & Pileggi, R. (2011). Effect of EVA on the fresh properties of cement paste. Cement and Concrete Composites, 34(2), 255–260. https://doi.org/10.1016/j.cemconcomp.2011.10.004.

[7] Thực trạng thấm dột tại các công trình dân dụng tại Việt Nam. Truy cập từ: https://www.tapchikientruc.com.vn/chuyen-muc/thuctrang-tham-dot-tai-cac-cong-trinh-dan-dung-tai-vietnam.html, ngày truy cập: 09/10/2024.

Cem.Info (Nguồn tham khảo: IBST)