» Nghiên cứu đánh giá ảnh hưởng của natri silicat (Na₂SiO₃) đến đặc tính kỹ thuật của vữa xi măng chứa 20% tro bay, nhằm nâng cao chất lượng vật liệu xây dựng. Vữa được chế tạo theo tỷ lệ chuẩn, với hàm lượng Na₂SiO₃ thay đổi (0%, 2%, 4%) và phân tích các chỉ tiêu như độ chảy xòe, cường độ cơ học và khả năng hút nước. Kết quả cho thấy việc bổ sung 2% Na₂SiO₃ mang lại hiệu quả kỹ thuật tối ưu.

Tăng cường chất lượng vữa xi măng chứa tro bay không chỉ là yêu cầu kỹ thuật mà còn là xu hướng trong xây dựng bền vững. Nghiên cứu cho thấy natri silicat (Na₂SiO₃), khi được sử dụng với tỷ lệ phù hợp, có thể cải thiện rõ rệt độ bền nén, khả năng chống thấm và hiệu quả thi công. Đây là giải pháp tiềm năng để tối ưu vật liệu xây dựng thân thiện với môi trường mà vẫn đảm bảo hiệu suất sử dụng cao.

Tóm tắt

Nghiên cứu này tập trung đánh giá đặc tính kỹ thuật của vữa xi măng chứa 20% tro bay được hoạt hóa bởi natri silicat (Na₂SiO₃) nhằm nâng cao chất lượng của vữa xây dựng chứa tro bay ứng dụng trong các công trình xây dựng. Vữa xi măng được chế tạo với tỷ lệ nước/chất kết dính là 0,5 và tỷ lệ cát/chất kết dính là 2,5. Hàm lượng Na₂SiO₃ được thêm vào trong vữa chứa tro bay ở mức 0, 2 và 4% theo khối lượng. Sau quá trình tạo hình và dưỡng hộ 24±4h trong khuôn, các mẫu vữa được tháo khuôn và dưỡng hộ trong nước trước khi tiến hành thí nghiệm các đặc tính kỹ thuật. Đặc tính kỹ thuật của vữa xi măng được khảo sát bao gồm độ chảy xòe, cường độ chịu kéo khi uốn, cường độ chịu nén và hệ số hút nước do mao dẫn. Kết quả thực nghiệm cho thấy rằng độ chảy xòe của vữa tươi nằm trong khoảng 90 - 160 mm, cường độ chịu kéo khi uốn và cường độ chịu nén ở 28 ngày tuổi của các mẫu vữa nằm trong khoảng 5,5 - 12,2 MPa và 38,7 - 50,4 MPa và hệ số hút nước do mao dẫn ở 28 ngày tuổi nằm trong khoảng 0,032 - 0,074 kg/m².phút 0,5. Việc bổ sung Na₂SiO₃ ảnh hưởng đáng kể đến đặc tính kỹ thuật của vữa xi măng chứa 20% tro bay. Mối quan hệ giữa các đặc tính kỹ thuật của vữa đóng rắn cũng được thiết lập. Kết luận rằng trong 3 cấp phối vữa được thiết kế, vữa xi măng chứa 20% tro bay được hoạt hóa bởi 2% Na₂SiO₃ tối ưu có đặc tính kỹ thuật được cải thiện.

1. Giới thiệu

Tốc độ đô thị hóa cùng sự phát triển kinh tế vượt bậc đã thúc đẩy nhu cầu xây dựng các công trình và cơ sở hạ tầng đáng kể, kéo theo làm gia tăng nhu cầu sử dụng các loại vật liệu xây dựng. Xi măng portland là một trong các loại vật liệu chủ yếu sử dụng trong xây dựng. Tuy nhiên, quá trình sản xuất xi măng portland đang gây tác động bất lợi đến môi trường như tiêu thụ lượng lớn nguồn nguyên liệu thiên nhiên (đá vôi và đất sét), nhiên liệu nung và thải ra khí CO₂ đáng kể [1-3]. Mặt khác, tro bay là phế phẩm được thải ra từ các nhà máy nhiệt điện sử dụng than làm nhiên liệu,đang chiếm diện tích đất và gây ra các tác động tiêu cực đến môi trường, con người và xã hội [1]. Chính vì thế, tro bay đã được đề xuất làm vật liệu thay thế một phần xi măng portland trong sản xuất vật liệu xây dựng, góp phần giảm lượng dùng xi măng, tái sử dụng phế thải tro bay, hướng đến bảo vệ tài nguyên thiên nhiên và môi trường. Hầu hết các nghiên cứu đã chỉ ra rằng việc thay thế xi măng portland bằng tro bay góp phần cải thiện tính công tác của vữa/bê tông, nâng cao cường độ ở độ tuổi về sau và độ bền cho vữa/bê tông ứng dụng trong xây dựng [4-9]. Tuy nhiên, cường độ ban đầu ở độ tuổi sớm của hệ nền xi măng chứa tro bay lại rất thấp và nguyên nhân là do phản ứng pozzolanic của tro bay xảy ra rất chậm [9-15]. Phản ứng pozzolanic của tro bay là phản ứng giữa SiO₂ hoạt tính và Al₂O₃ hoạt tính trong tro bay với hàm lượng kiềm OH‾ được tạo ra từ quá trình hydrat hóa của xi măng để tạo ra các gel C-S-H và C-A-S-H lấp đầy lỗ rỗng và cải thiện các đặc tính kỹ thuật của hệ nền xi măng [9,11-15].

Do đó, một trong những giải pháp thúc đẩy phản ứng pozzolanic của tro bay trong hệ nền xi măng là sử dụng các loại chất hoạt hóa kiềm [11-15]. Các nghiên cứu trước thường tập trung vào khảo sát ảnh hưởng của canxi hydroxit, natri hydroxit, natri carbonat, natri sulfat hay thủy tinh lỏng... đến phản ứng pozzolanic của tro bay trong hệ nền xi măng cũng như các đặc tínhkỹ thuật của hệ nền xi măng chứa tro bay [11-15]. Trong khi, hiệu quả sử dụng natri silicat ở dạng bột đến phản ứng pozzolanic của tro bay và đặc tính kỹ thuật của hệ nền xi măng chứa tro bay vẫn chưa được khám phá. Do đó, mục tiêu của nghiên cứu này chủ yếu tập trung tập trung đánh giá đặc tính kỹ thuật của vữa xi măng chứa 20% tro bay được hoạt hóa bởi natri silicat (Na₂SiO₃) ở dạng bột nhằm góp phần làm giảm lượng phát thải CO₂ từ việc sản xuất xi măng, tăng cường khả năng tái sử dụng phế thải tro bay từ các nhà máy nhiệt điện và nâng cao đặc tính kỹ thuật của vữa xi măng chứa tro bay, hướng đến mở rộng ứng dụng loại vữa này trong ngành công nghiệp xây dựng, đồng thời góp phần bảo vệ tài nguyên thiên nhiên và môi trường.

2. Thực nghiệm

2.1. Hệ nguyên vật liệu

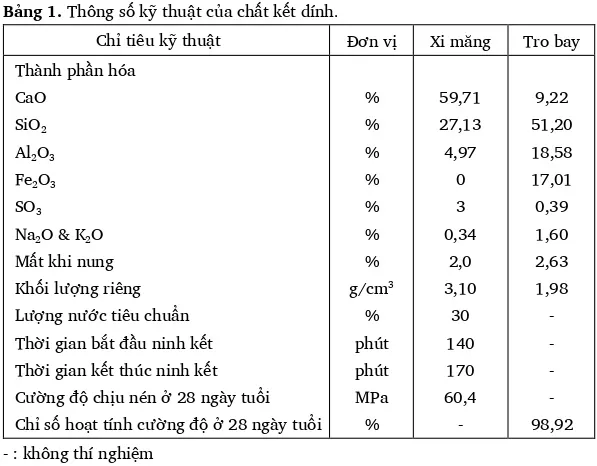

Xi măng được sử dụng để chế tạo vữa xây dựng là xi măng portland của nhà máy VICEM Hà Tiên với các thông số kỹ thuật được trình bày ở Bảng 1, thỏa mãn theo TCVN 2682:2020 [16].Trong khi đó, tro bay từ nhà máy nhiệt điện Vedan được sử dụng để thay thế một phần xi măng portland với các thông số kỹ thuật được trình bày ở Bảng 1, thỏa mãn theo TCVN 10302:2014 [17]. Bên cạnh chất kết dính, chất hoạt hóa Na₂SiO₃ ở dạng bột và màu trắng được sử dụng để khảo sát ảnh hưởng của chất hoạt hóa đến đặc tính kỹ thuật của vữa xi măng chứa tro bay. Bên cạnh đó, nước (N) được sử dụng để chế tạo vữa là nguồn nước thủy cục, không chứa tạp chất, không có váng dầu mỡ, không màu và không mùi, thỏa mãn theo TCVN 4506:2012 [18]. Ngoài ra, cát sông thiên nhiên được sử dụng có mô đun độ lớn là 1,97; khối lượng riêng là 2,67 g/cm³ và độ hút nước là 0,90%, thỏa theo TCVN 7570:2006 [19].

2.2. Thiết kế cấp phối vữa

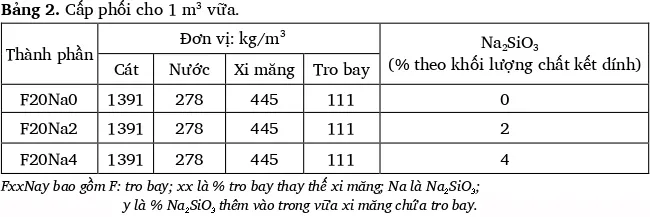

Dựa theo TCVN 6016:2011 [20] kết hợp quá trình thực nghiệm tại phòng thí nghiệm, vữa xi măng được chế tạo với hàm lượng tro bay thay thế xi măng portland được cố định là 20% theo khối lượng chất kết dính, tỷ lệ nước/chất kết dính là 0,5 và tỷ lệ cát/chất kết dính là 2,5. Dựa trên đề xuất của Jin và Han [21], hàm lượng Na₂SiO₃ được đưa vào trong vữa xi măng chứa tro bay ở mức 0, 2 và 4% theo khối lượng chất kết dính. Bảng 2 thể hiện 3 cấp phối của vữa xi măng chứa tro bay được hoạt hóa bởi 0, 2 và 4% Na₂SiO₃.

2.3. Quy trình chế tạo mẫu vữa

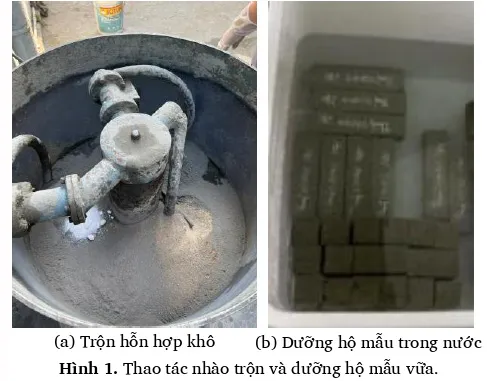

Quy trình nhào trộn vữa tươi được thực hiện theo TCVN 6016:2011 [20] với các bước sau: (1) cân khối lượng hệ nguyên vật liệu của từng cấp phối vữa theo Bảng 2;(2) đổ lần lượt cát, xi măng, tro bay và Na₂SiO₃ (nếu có) vào trong máy trộn (Hình 1(a)); (3) khởi động máy và trộn đều trong 30s để hỗn hợp khô đồng nhất; (4) dừng máy trộn và vét hỗn hợp khô dính trên thành và cánh máy; (5) đổ nước đã được định lượng theo Bảng 2 của từng cấp phối vữa vào máy trộn và tiếp trục trộn trong 30s; (6) dừng máy trộn và vét hỗn hợp dính trên thành và cánh máy; (7) tiếp tục trộn trong 60s để thu được vữa tươi đồng nhất. Sau đó, vữa tươi được đem đi thí nghiệm để xác định độ lưu động và phần còn lại của vữa tươi được đổ vào các khuôn hình lăng trụ với kích thước 40×40×160 mm. Sau khi dưỡng hộ 24±4h trong khuôn, các mẫu vữa được tháo khuôn và được thí nghiệm ở 1 ngày tuổi; trong khi, các mẫu vữa còn lại tiếp tục được dưỡng hộ trong nước ở nhiệt độ 27±2°C (Hình 1(b)) đến các ngày tuổi thí nghiệm.

2.4. Quy trình thí nghiệm

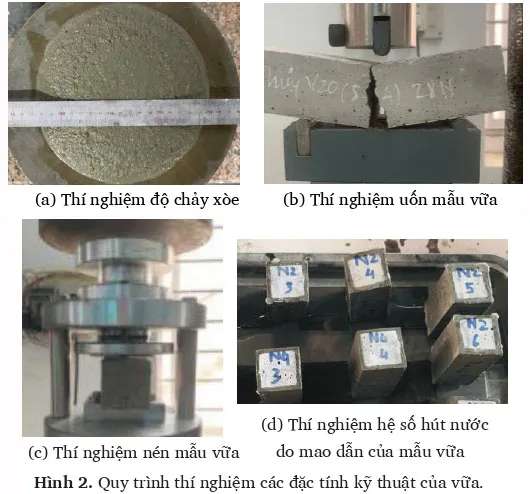

Các đặc tính kỹ thuật của vữa xi măng chứa tro bay và 0, 2 và 4% Na₂SiO₃ được khảo sát bao gồm độ chảy xòe, cường độ chịu kéo khi uốn, cường độ chịu nén và hệ số hút nước do mao dẫn. Độ chảy xòe đặc trưng cho độ lưu động của vữa tươi với quy trình thí nghiệm được thực hiện theo TCVN 3121-3:2022 [22], bao gồm các bước sau: (1) sau quá trình nhào trộn được trình bày ở mục 2.3, vữa tươi được đổ vào khâu hình côn đặt giữa tâm bàn dằn theo hai lớp với mỗi lớp đầm 10 cái sao cho vữa lấp đầy khâu;(2) làm phẳng mặt và từ từ nhấc khâu lên theo phương thẳng đứng; (3) cho bàn dằn thực hiện dằn 15 cái trong 15s; (4) đo đường kính đáy của khối vữa tươi chảy theo 2 chiều vuông góc (Hình 2(a)). Kết quả độ chảy xòe là giá trị trung bình cộng của 2 lần thí nghiệm.

Cường độ chịu kéo khi uốn của vữa đóng rắn được xác định ở 1, 3, 7 và 28 ngày tuổi theo TCVN 3121-11:2022 [23] với quy trình thí nghiệm bao gồm các bước sau: (1) đặt mẫu vào bộ gá uốn; (2) tiến hành uốn mẫu với tốc độ tăng tải từ 10 - 50 N/s cho đến khi mẫu bị phá hủy (Hình 2(b)); (3) ghi lại tải trọng lớn nhất gây phá hủy mẫu vữa. Cường độ chịu kéo khi uốn của mẫu vữa đóng rắn được tính toán theo công thức (1).

![]()

Trong đó: R𝑢 là cường độ chịu kéo khi uốn của mẫu vữa (N/mm² hay MPa); P𝑢 là tải trọng uốn lớn nhất gây phá hủy mẫu vữa (N); 𝑙 là khoảng cách giữa 2 gối uốn (mm); 𝑏 là chiều rộng của mẫu vữa (mm); ℎ là chiều cao của mẫu vữa (mm).

Tiếp theo quy trình uốn, 6 nửa viên mẫu vữa gãy sau khi uốn 3 mẫu được đặt vào tấm nén giữa thớt nén dưới của máy (Hình 2(c)) để tiến hành thí nghiệm cường độ chịu nén ở1, 3, 7 và 28 ngày tuổi của vữa đóng rắn với tốc độ gia tải theo TCVN 3121-11:2022 [23]. Cường độ chịu nén của mẫu vữa đóng rắn được tính toán theo công thức (2).

![]()

Trong đó: R𝑛 là cường độ chịu nén của mẫu vữa (N/mm² hay MPa); P𝑛 là tải trọng nén lớn nhất gây phá hủy mẫu vữa (N); 𝐴 là diện tích tiết diện nén của mẫu vữa (mm²).

Kết quả cường độ chịu kéo khi uốn của từng cấp phối vữa ở từng độ tuổi là giá trị trung bình cộng của 3 mẫu vữa thí nghiệm tương ứng. Trong khi đó, kết quả cường độ chịu kéo nén của từng cấp phối vữa ở từng độ tuổi là giá trị trung bình cộng của 6 mẫu vữa thí nghiệm tương ứng. Bên cạnh đó, hệ số hút nước do mao dẫn của mẫu vữa đóng rắn ở 28 ngày tuổi được xác định theo TCVN 3121-18:2022 [24] là giá trị trung bình cộng của 3 mẫu vữa thí nghiệm tương ứng ở từng cấp phối vữa. Quy trình thí nghiệm hệ số hút nước do mao dẫn của vữa đóng rắn bao gồm các bước sau: (1) nửa các viên mẫu vữa ở 28 ngày tuổi sau khi uốn được đem đi sấy khô ở nhiệt độ 60±5°C; (2) sau khi được làm nguội ở nhiệt độ phòng, mẫu được nhúng vào nước ở độ sâu bằng 5 mm (Hình 2(d)); (3) sau 10 phút nhúng, mẫu được lấy ra khỏi nước và được lau khô bề mặt; (4) mẫu được cân khối lượng để ghi nhận giá trị (𝑚₁); (5) mẫu được nhúng ngay lập tức vào nước ở độ sâu bằng 5 mm và lặp lại theo quy trình cho đến 90 phút, mẫu được lấy ra khỏi nước và lau khô bề mặt; (6) mẫu được cân khối lượng để ghi nhận giá trị (𝑚₂). Hệ số hút nước do mao dẫn của vữa đóng rắn được tính toán theo công thức (3).

C = 0,1 × (𝑚₂ - 𝑚₁) (3)

Trong đó: C là hệ số hút nước do mao dẫn của vữa đóng rắn (kg/m².phút 0,5); 𝑚₁ là khối lượng của viên mẫu sau 10 phút ngâm nước (g); 𝑚₂ là khối lượng của viên mẫu sau 90 phút ngâm nước (g).

3. Kết quả và thảo luận

3.1. Độ chảy xòe của vữa tươi

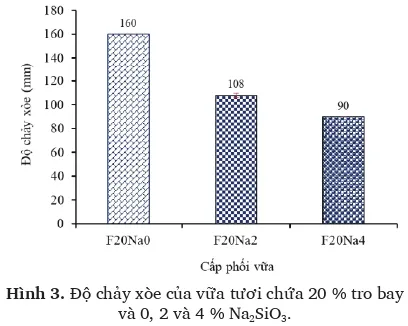

Kết quả độ chảy xòe của vữa tươi chứa 20% tro bay và 0, 2 và 4% Na₂SiO₃ đư ợc thể hiện ở Hình 3. Giá trị độ chảy xòe của vữa tươi F20Na0, F20Na2 và Fa20Na4 lần lượt đạt 160, 108 và 90 mm. Khi so với vữa tươi F20Na0, vữa tươi F20Na2 và Fa20Na4 có độ chảy xòe thấp hơn lần lượt 32,5% và 43,8%; chứng tỏ rằng việc sử dụng chất hoạt hóa Na₂SiO₃ đã làm giảm độ chảy xòe, tức làm giảm độ lưu động của vữa tươi. Việc giảm độ lưu động càng đáng kể khi tăng hàm lượng chất hoạt hóa Na₂SiO₃. Nguyên nhân có thể là do chất hoạt hóa Na₂SiO₃ đã làm gia tăng nồng độ kiềm trong vữa tươi, dẫn đến thúc đẩy việc kết tụ của các hạt trong hệ nền xi măng và tạo ra hiệu ứng liên kết trong hệ nền; kết quả là độ chảy xòe của vữa tươi giảm [25].

3.2. Cường độ chịu kéo khi uốn của vữa đóng rắn

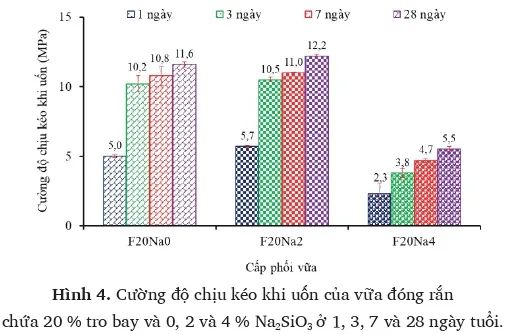

Kết quả cường độ chịu kéo khi uốn của vữa đóng rắn chứa 20% tro bay và 0, 2 và 4% Na₂SiO₃ được thể hiện ở Hình 4. Ở 1 ngày tuổi, các mẫu F20Na0, Fa20Na2 và F20Na4 có cường độ chịu kéo khi uốn lần lượt đạt 5,0; 5,7 và 2,3 MPa. Khi so với mẫu F20Na0, mẫu vữa F20Na2 có cường độ chịu kéo khi uốn ở 1 ngày tuổi cao hơn 14,0%. Trong khi đó, mẫu vữa Fa20Na4 có cường độ chịu kéo khi uốn ở 1 ngày tuổi đạt giá trị thấp nhất, cụ thể: thấp hơn 54,0% khi so với mẫu vữa F20Na0 và thấp hơn 59,6% khi so với mẫu vữa F20Na2. Ở 3 ngày tuổi, các mẫu F20Na0, Fa20Na2 và F20Na4 có cường độ chịu kéo khi uốn lần lượt đạt 10,2; 10,5 và 3,8 MPa. Khi so với mẫu F20Na0, mẫu vữa F20Na2 có cường độ chịu kéo khi uốn ở 3 ngày tuổi chỉ cao hơn 2,9%. Trong khi đó, mẫu vữa Fa20Na4 có cường độ chịu kéo khi uốn ở 3 ngày tuổi vẫn đạt giá trị thấp nhất, cụ thể: thấp hơn 62,7% khi so với mẫu vữa F20Na0 và thấp hơn 63,8% khi so với mẫu vữa F20Na2. Ở 7 ngày tuổi, các mẫu F20Na0, Fa20Na2 và F20Na4 có cường độ chịu kéo khi uốn lần lượt đạt 10,8; 11,0 và 4,7 MPa. Khi so với mẫu F20Na0, mẫu vữa F20Na2 có cường độ chịu kéo khi uốn ở 7 ngày tuổi chỉ cao hơn 1,9%. Trong khi đó, mẫu vữa Fa20Na4 có cường độ chịu kéo khi uốn ở 7 ngày tuổi vẫn đạt giá trị thấp nhất, cụ thể: thấp hơn 56,5 % khi so với mẫu vữa F20Na0 và thấp hơn 57,3 % khi so với mẫu vữa F20Na2. Ở 28 ngày tuổi, các mẫu F20Na0, Fa20Na2 và F20Na4 có cường độ chịu kéo khi uốn lần lượt đạt 11,6; 12,2 và 5,5 MPa. Khi so với mẫu F20Na0, mẫu vữa F20Na2 có cường độ chịu kéo khi uốn ở 28 ngày tuổi chỉ cao hơn 5,2%. Trong khi đó, mẫu vữa Fa20Na4 có cường độ chịu kéo khi uốn ở 28 ngày tuổi tiếp tục đạt giá trị thấp nhất, cụ thể: thấp hơn 52,6 % khi so với mẫu vữa F20Na0 và thấp hơn 54,9% khi so với mẫu vữa F20Na2. Điều này, chứng tỏ rằng việc sử dụng 2% chất hoạt hóa Na₂SiO₃ đã góp phần cải thiện đáng kể cường độ chịu kéo khi uốn ở độ tuổi sớm (tức 1 ngày tuổi) của mẫu vữa xi măng chứa 20% tro bay; dẫn đến từ hiệu quả của Na₂SiO₃ đã thúc đẩy phản ứng pozzolanic của tro bay ở độ tuổi sớm, góp phần tạo ra các sản phẩm C-S-H và C-A-S-H lấp đầy lỗ rỗng và tăng độ đặc chắc cho hệ nền vữa xi măng [11,21]. Tuy nhiên, việc cải thiện lại không đáng kể ở độ tuổi về sau trong nghiên cứu này và xu hướng này cũng được quan sát trong nghiên cứu trước của Jin và Han khi sử dụng natri sulfat làm chất hoạt hóa cho vữa xi măng chứa 50% tro bay [21]. Trong khi đó, việc sử dụng 4% Na₂SiO₃ lại làm giảm cường độ chịu kéo khi uốn đáng kể ở tất cả các ngày tuổi của mẫu vữa xi măng chứa 20% tro bay. Xu hướng này cũng được quan sát trong nghiên cứu của Jin và Han khi sử dụng 6% natri sulfat làm chất hoạt hóa cho vữa xi măng chứa 50% tro bay [21]. Nguyên nhân có thể là do chất hoạt hóa Na₂SiO₃ quá nhiều đã làm gia tăng nồng độ kiềm trong hệ nền, dẫn đến làm trì hoãn quá trình hydrat hóa của xi măng [12,26] và các ion sulfat có khả năng kết hợp với sản phẩm trong hệ nền để tạo ra ettringite nở thể tích và gây nứt vi mô [21]. Phân tích cấu trúc của vữa xi măng chứa tro bay được hoạt hóa bởi Na₂SiO₃ cần được thực hiện để xác nhận tác động này.

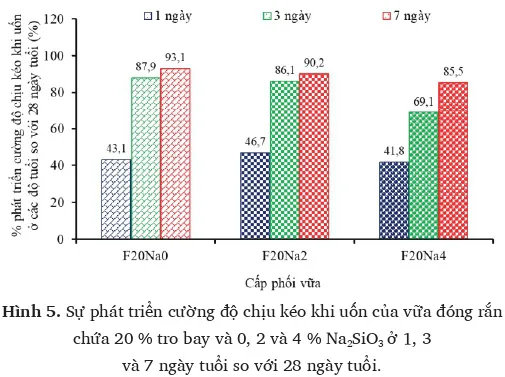

Hình 5 thể hiện sự phát triển cường độ chịu kéo khi uốn của vữa đóng rắn chứa 20% tro bay và 0, 2 và 4% Na₂SiO₃ ở 1, 3 và 7 ngày tuổi so với 28 ngày tuổi. Nhìn chung, tất cả các mẫu vữa đều có cường độ chịu kéo khi uốn phát triển theo thời gian, chứng tỏ rằng các quá trình phản ứng (bao gồm quá trình hydrat hóa của xi măng và phản ứng pozzolanic của tro bay) vẫn xảy ra theo thời gian, tạo ra các sản phẩm C-S-H và C-A-S-H lấp đầy lỗ rỗng và tăng độ đặc chắc cho hệ nền vữa xi măng. Hình 5 cho thấy rằng cường độ chịu kéo khi uốn của các mẫu vữa đóng rắn chứa 20% tro bay ở 1, 3 và 7 ngày tuổi đạt từ 41,8 - 46,7%; 69,1 - 87,9% và 85,5 - 93,1% so với 28 ngày tuổi. Từ Hình 5, rõ ràng quan sát rằng tốc độ phát triển cường độ chịu kéo khi uốn ở 1 ngày tuổi so với 28 ngày tuổi của mẫu vữa F20Na2 cao hơn khi so với các mẫu còn lại; trong khi, tốc độ phát triển cường độ chịu kéo khi uốn ở 1, 3 và 7 ngày tuổi so với 28 ngày tuổi của mẫu vữa F20Na4 thấp hơn khi so với các mẫu còn lại (F20Na0 và Fa20Na2). Nguyên nhân có thể là do chất hoạt hóa Na₂SiO₃ ở mức 4% đã có tác động bất lợi đến cường độ chịu kéo khi uốn của vữa xi măng chứa tro bay.

3.3. Cường độ chịu nén của vữa đóng rắn

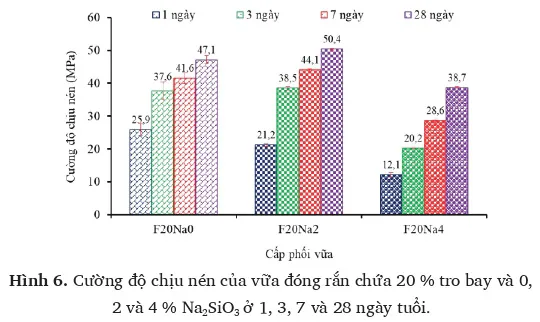

Kết quả cường độ chịu nén của vữa đóng rắn chứa 20% tro bay và 0, 2 và 4% Na₂SiO₃ được thể hiện ở Hình 6. Ở 1 ngày tuổi, các mẫu F20Na0, Fa20Na2 và F20Na4 có cường độ chịu nén lần lượt đạt 25,9; 21,2 và 12,1 MPa. Khi so với mẫu F20Na0, mẫu vữa F20Na2 và Fa20Na4 có cường độ chịu nén ở 1 ngày tuổi thấp hơn lần lượt 18,1% và 53,3%. Ở 3 ngày tuổi, các mẫu F20Na0, Fa20Na2 và F20Na4 có cường độ chịu nén lần lượt đạt 37,6; 38,5 và 20,2 MPa. Khi so với mẫu F20Na0, mẫu vữa F20Na2 có cường độ chịu nén ở 3 ngày tuổi có xu hướng cao khoảng 2,4%. Trong khi đó, mẫu vữa Fa20Na4 có cường độ chịu nén ở 3 ngày tuổi đạt giá trị thấp nhất, cụ thể: thấp hơn 46,3% khi so với mẫu vữa F20Na0 và thấp hơn 47,5% khi so với mẫu vữa F20Na2. Ở 7 ngày tuổi, các mẫu F20Na0, Fa20Na2 và F20Na4 có cường độ chịu nén lần lượt đạt 41,6; 44,1và 28,6MPa. Khi so với mẫu F20Na0, mẫu vữa F20Na2 có cường độ chịu nén ở 7 ngày tuổi cao hơn 6,0%. Trong khi đó, mẫu vữa Fa20Na4 có cường độ chịu nén ở 7 ngày tuổi vẫn đạt giá trị thấp nhất, cụ thể: thấp hơn 31,3% khi so với mẫu vữa F20Na0 và thấp hơn 35,1% khi so với mẫu vữa F20Na2. Ở 28 ngày tuổi, các mẫu F20Na0, Fa20Na2 và F20Na4 có cường độ chịu nén lần lượt đạt 47,1; 50,4 và 38,7 MPa. Khi so với mẫu F20Na0, mẫu vữa F20Na2 có cường độ chịu nén ở 28 ngày tuổi cao hơn 7,0%. Trong khi đó, mẫu vữa Fa20Na4 có cường độ chịu nén ở 28 ngày tuổi vẫn tiếp tục đạt giá trị thấp nhất, cụ thể: thấp hơn 17,8% khi so với mẫu vữa F20Na0 và thấp hơn 23,2% khi so với mẫu vữa F20Na2. Điều này, chứng tỏ rằng việc sử dụng 2% chất hoạt hóa Na₂SiO₃ đã góp phần cải thiện nhẹ cường độ chịu nén sau 3 ngày tuổi của mẫu vữa xi măng chứa 20% tro bay; tuy nhiên, việc cải thiện này ở độ tuổi sớm 1 ngày lại không được quan sát như kết quả cường độ chịu kéo khi uốn (Hình 4). Việc cải thiện do bổ sung 2% Na₂SiO₃ đã thúc đẩy phản ứng pozzolanic của tro bay ở độ tuổi sớm, góp phần tạo ra các sản phẩm C-S-H và C-A-S-H lấp đầy lỗ rỗng và tăng độ đặc chắc cho hệ nền vữa xi măng [11,21]. Trong khi đó, việc sử dụng 4% Na₂SiO₃ lại làm giảm cường độ chịu nén đáng kể ở tất cả các ngày tuổi của mẫu vữa xi măng chứa 20% tro bay. Xu hướng này được quan sát tương tự như kết quả cường độ chịu kéo khi uốn trong nghiên cứu này (Hình 4). Nguyên nhân có thể là do quá trình hydrat hóa của xi măng đã bị trì hoãn bởi chất hoạt hóa [12,26] và sự hình thành ettringite ở độ tuổi về sau gây nứt vi mô [21].

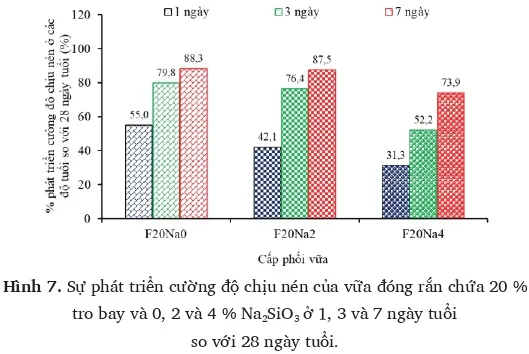

Nhìn chung, tất cả các mẫu vữa đều có cường độ chịu nén phát triển theo thời gian, tương tự như sự phát triển cường độ chịu kéo khi uốn theo thời gian (Hình 5). Hình 7 cho thấy rằng cường độ chịu nén của các mẫu vữa đóng rắn chứa 20% tro bay ở 1, 3 và 7 ngày tuổi đạt từ 31,3 - 55,0%; 52,2 - 79,8% và 73,9 - 88,3% so với 28 ngày tuổi. Từ Hình 7, rõ ràng quan sát rằng tốc độ phát triển cường độ chịu nén ở 1, 3 và 7 ngày tuổi so với 28 ngày tuổi của mẫu vữa F20Na2 và F20Na4 thấp hơn khi so với mẫu vữa F20Na0, chứng tỏ rằng việc sử dụng chất hoạt hóa đã không góp phần cải thiện tốc độ phát triển cường độ chịu nén của vữa đóng rắn chứa 20% tro bay.

Hình 7 thể hiện sự phát triển cường độ chịu nén của vữa đóng rắn chứa 20% tro bay và 0, 2 và 4% Na₂SiO₃ ở 1, 3 và 7 ngày tuổi so với 28 ngày tuổi.

3.4. Hệ số hút nước do mao dẫn của vữa đóng rắn

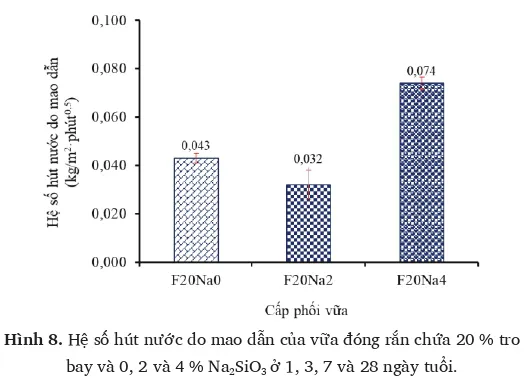

Kết quả hệ số hút nước do mao dẫn của vữa đóng rắn chứa 20% tro bay và 0, 2 và 4% Na₂SiO₃ ở 28 ngày tuổi được thể hiện ở Hình 8 và nhận thấy rằng, các mẫu F20Na0, Fa20Na2 và F20Na4 có hệ số hút nước do mao dẫn lần lượt đạt 0,043; 0,032 và 0,074 kg/m².phút 0,5. Khi so với mẫu F20Na0, mẫu vữa F20Na2 có hệ số hút nước do mao dẫn thấp hơn 25,6%. Trong khi đó, mẫu vữa Fa20Na4 có hệ sốhút nước do mao dẫn cao nhất, cụ thể: cao hơn gấp 1,7 lần khi so với mẫu vữa F20Na0 và cao hơn gấp 2,3 lần khi so với mẫu vữa F20Na2. Nguyên nhân dẫn đến hệ số hút nước do mao dẫn cao trong mẫu F20Na4 có thể là do cấu trúc của vữa có nhiều lỗ rỗng mao dẫn, dẫn đến từ việc trì hoãn quá trình hydrat hóa của xi măng và sự hình thành ettringite gây nứt vi mô do sử dụng chất hoạt hóa Na₂SiO₃ ở mức 4% [12,21,26]. Trong khi đó, hệ số hút nước do mao dẫn của mẫu Fa20Na2 thấp hơn so với Fa20Na0, chứng tỏ rằng việc sử dụng chất hoạt hóa Na₂SiO₃ ở mức 2% đã thúc đẩy phản ứng pozzolanic của tro bay nhằm tạo ra các sản phẩm C-S-H và C-A-S-H góp phần cải thiện cấu trúc của vữa [11]. Phân tích cấu trúc của các mẫu vữa đóng rắn cần được thực hiện về sau để xác nhận hiệu quả của việc sử dụng chất hoạt hóa Na₂SiO₃ ở mức 2%.

3.5. Mối quan hệ giữ a các đặc tính kỹ thuật

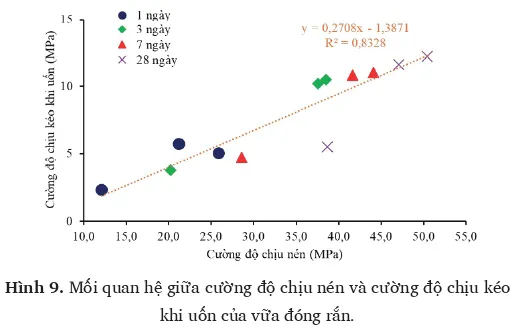

Hình 9 thể hiện mối quan hệ thuận giữa cường độ chịu nén và cường độ chịu kéo khi uốn của vữa đóng rắn chứa 20% tro bay và 0, 2 và 4% Na₂SiO₃ ở 1, 3, 7 và 28 ngày tuổi với R² tương đối cao (= 0,8328). Mối quan hệ này chứng tỏ rằng vữa xi măng chứa tro bay có cường độ chịu nén cao thì cường độ chịu kéo khi uốn cũng cao và ngược lại, không phụ thuộc vào độ tuổi và chất hoạt hóa Na₂SiO₃.

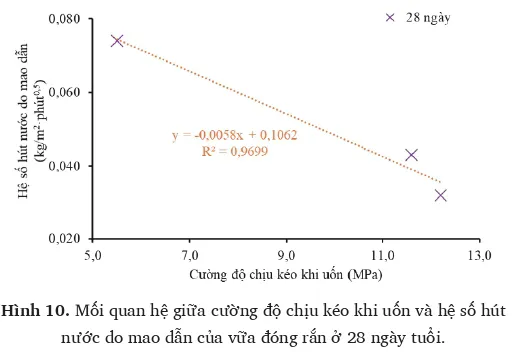

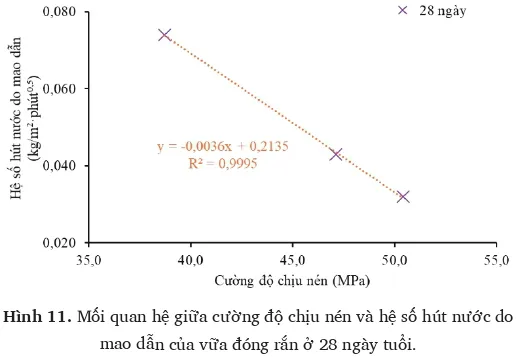

Hình 10 thể hiện mối quan hệ giữa cường độ chịu kéo khi uốn và hệ số hút nước do mao dẫn của vữa đóng rắn chứa 20% tro bay và 0, 2 và 4% Na₂SiO₃ ở 28 ngày tuổi; trong khi, Hình 11 thể hiện mối quan hệ giữa cường độ chịu nén và hệ số hút nước do mao dẫn của vữa đóng rắn chứa 20% tro bay và 0, 2 và 4% Na₂SiO₃ ở 28 ngày tuổi. Cả 2 mối quan hệ này là mối quan hệ nghịch với R² cao (R² > 0,96), chứng tỏ rằng vữa đóng rắn với đặc tính cơ học cao sẽ có hệ số hút nước do mao dẫn thấp và ngược lại.

4. Kết luận

Dựa trên kết quả thực nghiệm đánh giá đặc tính kỹ thuật của vữa xi măng chứa 20% tro bay loại F và 0, 2 và 4% Na₂SiO₃ (tức F20Na0, F20Na2 và Fa20Na4) đến 28 ngày tuổi, nghiên cứu này đưa ra một vài kết luận chính sau: (1) Độ chảy xòe của vữa tươi F20Na0, F20Na2 và Fa20Na4 nằm trong khoảng 90 - 160 mm. Việc sử dụng chất hoạt hóa Na₂SiO₃ từ 2 - 4% đã làm giảm độ chảy xòe từ 32,5 - 43,8%. (2) Cường độ chịu kéo khi uốn của các mẫu vữa F20Na0, Fa20Na2 và F20Na4 ở 1, 3, 7 và 28 ngày tuổi nằm trong khoảng 2,3 - 5,7 MPa; 3,8 - 10,5 MPa; 4,7 - 11,0 MPa và 5,5 - 12,2 MPa. Việc sử dụng 2% chất hoạt hóa Na₂SiO₃ đã góp phần cải thiện đáng kể cường độ chịu kéo khi uốn ở độ tuổi sớm (tức 1 ngày tuổi) của mẫu vữa xi măng chứa 20% tro bay (khoảng 14,0%). Tuy nhiên, việc cải thiện lại không đáng kể ở độ tuổi về sau. Trong khi đó, việc sử dụng 4% Na₂SiO₃ lại làm giảm cường độ chịu kéo khi uốn đáng kể ở tất cả các ngày tuổi của mẫu vữa xi măng chứa 20% tro bay. (3) Cường độ chịu nén của các mẫu vữa F20Na0, Fa20Na2 và F20Na4 ở 1, 3, 7 và 28 ngày tuổi nằm trong khoảng 12,1 - 25,9 MPa; 20,2 - 38,5 MPa; 28,6 - 44,1 MPa và 38,7 - 50,4 MPa. Việc sử dụng 2% chất hoạt hóa Na₂SiO₃ đã góp phần cải thiện nhẹ cường độ chịu nén sau 3 ngày tuổi của mẫu vữa xi măng chứa 20% tro bay (khoảng 2,4 - 7,0%). Tuy nhiên, việc cải thiện này ở độ tuổi sớm (tức 1 ngày tuổi) lại không được quan sát. Trong khi đó, việc sử dụng 4% Na₂SiO₃ lại làm giảm cường độ chịu nén đáng kể ở tất cả các ngày tuổi của mẫu vữa xi măng chứa 20% tro bay. (4) Hệ số hút nước do mao dẫn của các mẫu F20Na0, Fa20Na2 và F20Na4 ở 28 ngày tuổi nằm trong khoảng 0,032 - 0,074 kg/m².phút 0,5. Việc sử dụng 2% chất hoạt hóa Na₂SiO₃ đã góp phần làm giảm hệ số hút nước do mao dẫn của mẫu vữa xi măng chứa 20% tro bay (khoảng 25,6%). Trong khi đó, việc sử dụng 4% Na₂SiO₃ lại làm gia tăng đáng kể hệ số hút nước do mao dẫn của mẫu vữa xi măng chứa 20% tro bay. (5) Các mối quan hệ giữa các đặc tính kỹ thuật của vữa xi măng chứa 20% tro bay được thiết lập, chứng tỏ rằng vữa đóng rắn với đặc tính cơ học cao sẽ có hệ số hút nước do mao dẫn thấp và ngược lại. Trong 3 cấp phối vữa thiết kế, vữa xi măng chứa 20% tro bay được hoạt hóa bởi 2% Na₂SiO₃ tối ưu về các đặc tính kỹ thuật bao gồm độ chảy xòe phù hợp và đạt 108 mm, cường độ chịu kéo khi uốn và cường độ chịu nén ở 28 ngày tuổi đạt giá trị cao nhất, lần lượt đạt 12,2 và 50,4 MPa và hệ số hút nước do mao dẫn đạt giá trị thấp nhất và bằng 0,032 kg/m².phút 0,5. Các nghiên cứu sâu hơn về cấu trúc và độ bền của vữa xi măng chứa hàm lượng lớn tro bay cần được triển khai tiếp theo.

Tài liệu tham khảo

[1]. T. Hemalatha, A. Ramaswamy, “A review on fly ash characteristics - Towards promoting high volume utilization in developing sustainable concrete,” Journal of Cleaner Production, vol. 147, pp. 546–559, 2017. https://doi.org/10.1016/j.jclepro.2017.01.114.

[2]. B. Liu, J. Qin, J. Shi, J. Jiang, X. Wu, Z. He, “New perspectives on utilization of CO2 sequestration technologies in cement-based materials,” Construction and Building Materials, vol. 272, 121660, 2021.https://doi.org/10.1016/j.conbuildmat.2020.121660.

[3]. Y. Shi, Y. Li, H. Wang, “Eco-friendly solid waste-based cementitious material containing a large amount of phosphogypsum: performance optimization, micro-mechanisms, and environmental properties,”Journal of Cleaner Production, vol. 471 143335, 2024. https://doi.org/10.1016/j.jclepro.2024.143335.

[4]. M. Kumar, A.K. Sinha, J. Kujur, “Mechanical and durability studies on high-volume fly-ash concrete,”Structural Concrete, vol. 22, pp. 1036–1049, 2021. https://doi.org/10.1002/suco.202000020.

[5]. J. Yang, L. Zeng, X. He, Y. Su, Y. Li, H. Tan, B. Jiang, H. Zhu, S.-K. Oh, “Improving durability of heat-cured high volume fly ash cement mortar by wet-grinding activation,”Construction and Building Materials, vol. 289, 123157, 2021. https://doi.org/10.1016/j.conbuildmat.2021.123157.

[6]. A.M. Onaizi, N.H.A.S. Lim, G.F. Huseien, M. Amran, C.K. Ma, “Effect of the addition of nano glass powder on the compressive strength of high volume fly ash modified concrete,”Materials Today: Proceedings, vol. 48, pp. 1789–1795, 2022. https://doi.org/10.1016/j.matpr.2021.08.347.

[7]. K.I.M. Ibrahim, “Recycled waste glass powder as a partial replacement of cement in concrete containing silica fume and fly ash,”Case Studies in Construction Materials, vol. 15, e00630, 2021. https://doi.org/10.1016/j.cscm.2021.e00630.

[8]. J. Yu, M. Zhang, G. Li, J. Meng, C.K. Leung, “Using nano-silica to improve mechanical and fracture properties of fiber-reinforced high-volume fly ash cement mortar,”Construction and Building Materials, vol. 239, 117853, 2020. https://doi.org/10.1016/j.conbuildmat.2019.117853.

[9]. L. Lam, Y.L. Wong, C.S. Poon, “Degree of hydration and gel/space ratio of high-volume fly ash/cement systems,” Cement and Concrete Research, vol. 30, pp. 747–756, 2000. https://doi.org/10.1016/S0008-8846(00)00213-1.

[10]. T. Hemalatha, S. Sasmal, “Early-age strength development in fly ash blended cement composites: Investigation through chemical activation,” Magazine of Concrete Research, vol.71, pp.260–270, 2019. https://doi.org/10.1680/jmacr.17.00336.

[11]. C.Y. Lee, H.K. Lee, K.M. Lee, “Strength and microstructural characteristics of chemically activated fly ash-cement systems,” Cement and Concrete Research, vol. 33, pp. 425–431, 2003. https://doi.org/10.1016/S0008-8846(02)00973-0

Cem.Info (TH/ JOMC)