» Bài viết này trình bày kết quả nghiên cứu ảnh hưởng của phụ gia hoạt tính silica fume đến một số tính chất của xi măng portland Hoàng Thạch và khả năng ứng dụng trong thi công giếng khoan dầu khí. Hàm lượng phụ gia silica fume sử dụng từ 0 - 25% so với khối lượng xi măng. Kết quả nghiên cứu cho thấy khi tăng hàm lượng silica fume, lượng nước sử dụng tăng, tỷ trọng của hồ xi măng giảm, các mẫu hầu như không tách nước, thời gian đông kết của hồ xi măng ở 52°C dài hơn, cường độ nén các mẫu cao hơn. Đặc biệt, ở 52°C mẫu sử dụng 15% silica fume có cường độ nén 1 ngày tuổi cao nhất đạt trên 2MPa. Khi thí nghiệm ở điều kiện tiêu chuẩn, mẫu sử dụng 5% silica fume có cường độ 7 và 28 ngày tuổi cao nhất. Xi măng portland Hoàng Thạch kết hợp với 10 - 15% silica fume có thể sử dụng thi công giếng khoan ở độ sâu 1000m.

Trong thi công giếng khoan dầu khí, chất lượng hồ xi măng luôn là yếu tố then chốt để đảm bảo độ bền và độ kín. Việc bổ sung phụ gia nhằm cải thiện tính chất của xi măng vì thế trở thành hướng nghiên cứu được quan tâm. Một trong những câu hỏi nổi bật là liệu silica fume có thể giúp nâng hiệu quả của xi măng portland Hoàng Thạch hay không, và hàm lượng nào cho kết quả tối ưu. Bài viết dưới đây giới thiệu quá trình khảo sát nhằm làm rõ vấn đề này.

1. Đặt vấn đề

Dầu khí có vai trò quan trọng trong đời sống kinh tế toàn cầu, cũng như đối với từng quốc gia. Ngành dầu khí luôn là ngành mũi nhọn của các quốc gia, cung cấp nguồn nguyên liệu quan trọng cho xã hội hiện đại. Tuy nhiên, việc khai thác trong điều kiện địa chất - kỹ thuật phức tạp, nước sâu, đặc biệt tại khu vực Đông - Bắc, xuất hiện các tầng chứa có nhiệt độ và áp suất cao, gradient địa nhiệt lên đến 4°C/100m, hệ số áp suất dị thường đạt 1,7 - 2,0 Bar. Trong quá trình bơm trám xi măng, đã xảy ra những sự cố nghiêm trọng, vữa xi măng không ép được vào không gian vành xuyến ngoài cột ống mà ngưng kết trong cột ống chống ở độ sâu hàng nghìn mét, tiềm ẩn những sự cố ảnh hưởng đến công tác thăm dò và khai thác dầu khí [1-3].

Silica fume với kích thước siêu mịn, hoạt tính puzolan cao đã được nghiên cứu sử dụng trong các hệ xi măng giếng khoan để cải thiện tính chất của xi măng giếng khoan. Trong những năm gần đây, nhiều nghiên cứu về ảnh hưởng của silica fume đến quá trình thuỷ hoá, cường độ, độ dẻo và tính lưu biến của xi măng hỗn hợp [4-7]. Việc nghiên cứu sử dụng phụ gia silica fume trong xi măng portland hướng tới ứng dụng và nâng cao chất lượng công tác trám xi măng là một trong những công đoạn quyết định đến việc thi công các giếng khoan khai thác dầu khí, là nhiệm vụ cấp thiết, với ý nghĩa khoa học và thực tiễn lớn phục vụ cho chiến lược tham dò và khai thác dầu khí. Trên cơ sở xi măng portland Hoàng Thạch kết hợp với phụ gia silica fume, mục tiêu nghiên cứu chế tạo ra loại xi măng hỗn hợp có thể sử dụng trong thi công giếng khoan dầu khí. Với gradient nhiệt độ trung bình của trái đất từ 2,5 - 3°C/100m, nghiên cứu này xét ở độ sâu khoảng 1000 m thì nhiệt độ trung bình xác định là 52°C. Đồng thời, nghiên cứu ảnh hưởng của silica fume đến một số tính chất của xi măng portland Hoàng Thạch hướng tới ứng dụng trong thi công giếng khoan dầu khí. Trong nghiên cứu này, các kết quả nghiên cứu về ảnh hưởng của silica fume với hàm lượng sử dụng lên đến 25% đến một số tính chất của xi măng như: độ chảy và độ tách nước ở nhiệt độ thường, tổn thất độ chảy của hồ xi măng, thời gian đông kết và cường độ nén 1 ngày tuổi ở 52°C và cường độ xi măng thử theo phương pháp tiêu chuẩn.

2. Vật liệu sử dụng và phương pháp nghiên cứu

2.1. Vật liệu sử dụng

2.1.1. Xi măng

Clinker xi măng porland Hoàng Thạch được nghiền cùng 3,5% thạch cao Thái Lan dùng để chế tạo xi măng nền.

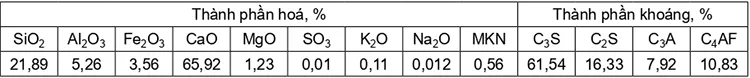

Thành phần khoáng, hóa của clinker xi măng được thể hiện trong bảng 1.

Bảng 1. Thành phần khoáng, hoá của clinker xi măng

Hình 1. XRD clinker xi măng.

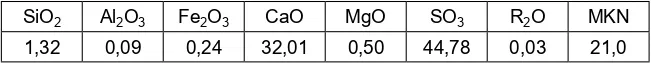

Thạch cao Thái Lan có thành phần hoá thể hiện trong bảng 2.

Bảng 2. Thành phần hóa của thạch cao

2.1.2. Silica fume

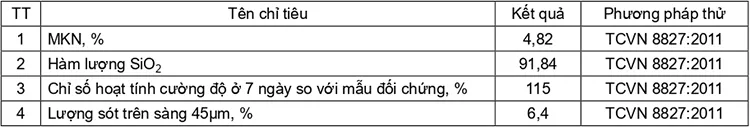

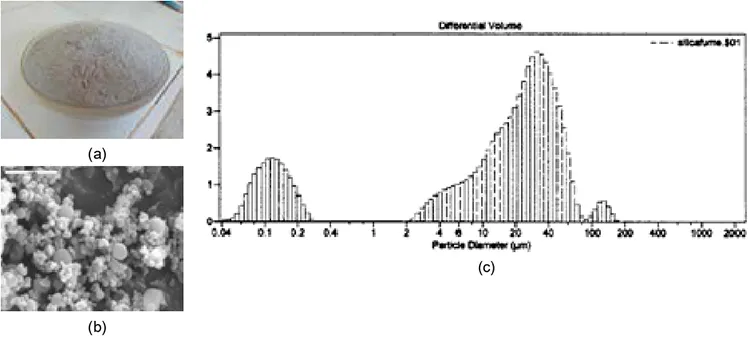

Silica fume được nhập khẩu từ Đức, các đặc tính của silica fume được thể hiện trong bảng 3.

Bảng 3. Đặc tính của silica fume

Kết quả phân tích thành phần hạt và ảnh chụp SEM của silica fume được thể hiện trong hình dưới:

Hình 2. (a) Mẫu silica fume, (b) Ảnh chụp SEM, (c) Thành phần hạt silica fume.

2.1.3. Nước

Nước máy thỏa mãn yêu cầu kỹ thuật theo TCVN 4506:2012.

2.2. Phương pháp nghiên cứu

2.2.1. Phương pháp tiêu chuẩn

TCVN 7445-2:2004: xác định độ tách nước của hồ xi măng.

TCVN 6016:2011: xác định cường độ của xi măng.

2.2.2. Phương pháp phi tiêu chuẩn

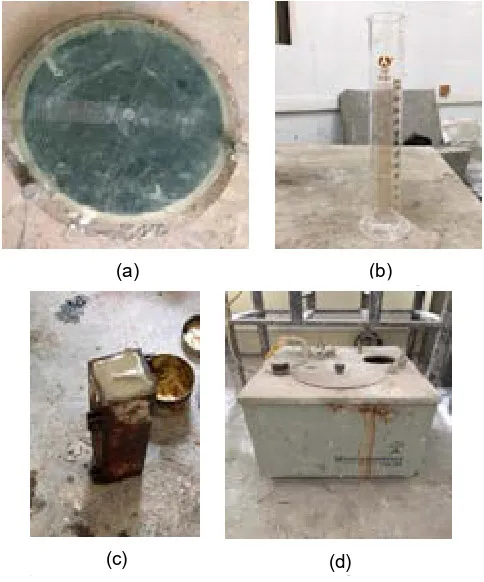

Xác định độ chảy của hồ xi măng: đổ hồ xi măng vào vành khâu (đường kính đáy nhỏ x đáy lớn x chiều cao = 70±0,5 x 100±0,5 x 50±0,5mm) đã đặt chính tâm của tấm kính phẳng có vạch chia. Nhấc nhẹ khâu hình côn lên khỏi tấm kính theo chiều thẳng đứng. Đọc giá trị độ chảy tỏa tại 4 vị trí vuông góc của đĩa sau 30 giây hoặc khi hồ không chảy nữa tùy theo điều nào xảy ra trước. Độ chảy tỏa được tính là giá trị trung bình của 4 giá trị vừa đọc.

Xác định tổn thất độ chảy của hồ xi măng: Các mẫu hồ xi măng sau khi xác định độ chảy ban đầu ở 18±0,5 cm, tiếp tục xác định độ chảy sau các khoảng thời gian khác nhau: 20, 40, 60, ..., 140 phút, qua đó đánh giá tổn thất độ chảy của hồ xi măng theo thời gian.

Hình 3. Dụng cụ xác định (a) độ chảy, (b) độ tách nước, (c) khuôn tạo mẫu xác định cường độ, (d) bể ổn nhiệt.

Thời gian đông kết của hồ xi măng được xác định dựa theo TCVN 6017:2015, xi măng được trộn với lượng nước tương ứng với độ chảy 18±0,5 cm. Mẫu được đựng trong bể nước nóng ở 52°C, đến thời gian nhất định thì thả kim để xác định thời gian bắt đầu và kết thúc đông kết của mẫu.

Cường độ xi măng dựa theo TCVN 6016:2011, mẫu được bảo dưỡng trong bể ổn nhiệt đã được nâng nhiệt theo chế độ dưỡng hộ là 52°C trong 24 giờ ± 45 phút. Sau đó, lấy mẫu ra khỏi bể ổn nhiệt và tháo khuôn rồi lưu mẫu trong bể hạ nhiệt là 40±5 phút ở nhiệt độ 27±3°C.

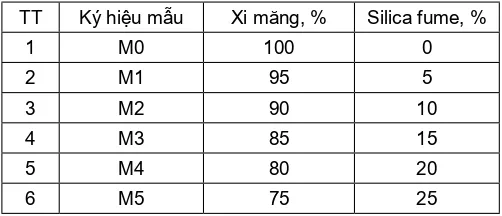

2.3. Cấp phối nghiên cứu

Bảng 4. Cấp phối nghiên cứu

3. Kết quả và thảo luận

3.1. Ảnh hưởng của silica fume đến lượng nước của hồ xi măng

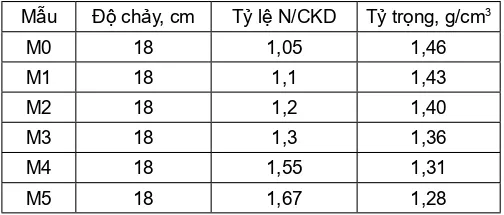

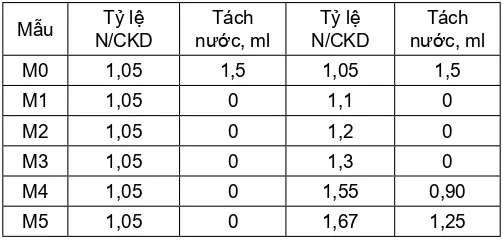

Kết quả nghiên cứu ảnh hưởng của silica fume đến tỷ lệ N/CKD và tỷ trọng của hồ xi măng ở cùng độ chảy được thể hiện trong bảng sau.

Bảng 5. Độ chảy, tỷ lệ N/CKD, tỷ trọng của hồ xi măng

Kết quả cho thấy ở cùng độ chảy 18 cm, khi hàm lượng silica fume tăng thì lượng nước sử dụng tăng, tỷ trọng của hồ xi măng giảm. Có thể giải thích là do silica fume có tỉ diện lớn nên lượng nước cần sử dụng nhiều hơn. Do đó, khi hàm lượng phụ gia tăng từ 5 - 15% thì nước sử dụng tăng nhẹ, khi lượng phụ gia nhiều hơn (20 - 25%), lượng nước tăng cao hơn.

3.2. Ảnh hưởng của silica fume đến độ tách nước của hồ xi măng

Độ tách nước của mẫu được xác định ở thời gian sau 2h từ khi trộn xi măng với nước, kết quả được thể hiện trong bảng 6.

Bảng 6. Độ tách nước của hồ xi măng

Kết quả cho thấy, khi cố định tỷ lệ N/CKD = 1,05 các mẫu xi măng sử dụng silica fume không tách nước trong khi độ tách nước của mẫu đối chứng (M0) là 1,5 ml. Khi tỷ lệ N/CKD tăng, mẫu sử dụng từ 5 - 15% silica fume vẫn không tách nước. Khi tỷ lệ N/CKD trên 1,55 và hàm lượng silica fume tăng trên 20% trong các mẫu bắt đầu có sự tách nước. Có thể giải thích là do silica fume với cỡ hạt mịn, diện tích bề mặt lớn nên có khả năng hấp thụ nước cao, nhu cầu nước lớn hơn xi măng thông thường. Do đó, khi sử dụng hàm lượng silica fume cao hơn trên 20%, lượng nước cần nhiều hơn thì các mẫu sẽ có sự tách nước. Bên cạnh đó, lượng nước nhào trộn thường lớn hơn nhiều so với lượng nước cần cho sự hydrat hóa xi măng, sau khi ổn định cấu trúc, nước tự do trong xi măng bị tách ra ở dạng nước tự do. Đây là một trong những điều không có lợi cho xi măng giếng khoan vì nước tự do tạo ra vành khoảng trống ngăn cách ống chống và vỉa, tạo ra áp suất bất thường, khó tiến hành khai thác hoặc thăm dò các giếng dầu và khí.

3.3. Ảnh hưởng của silica fume đến thời gian đông kết của xi măng

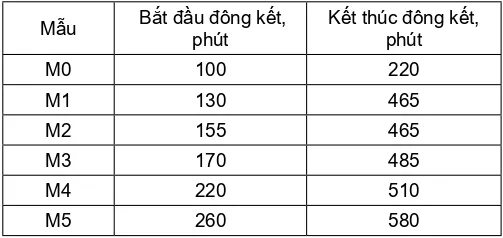

Kết quả xác định thời gian bắt đầu đông kết và kết thúc đông kết của hồ xi măng được thể hiện trong bảng 7.

Bảng 7. Thời gian đông kết của xi măng ở 52°C

Kết quả của thời gian đông kết của các mẫu xi măng ở 52°C cho thấy, khi hàm lượng phụ gia tăng thì thời gian bắt đầu và kết thúc đông kết của mẫu tăng. Có thể giải thích là do silica fume là phụ gia siêu mịn có tỉ diện tích bề mặt lớn cho nên nhu cầu nước lớn khi yêu cầu cùng độ chảy tỏa, làm kéo dài thời gian đông kết của hồ xi măng. Mặt khác, khi hàm lượng silica fume càng tăng lên thì hàm lượng xi măng giảm xuống cũng là nguyên nhân kéo dài thời gian đông kết. Theo quan điểm hóa lý thì quá trình đông kết của xi măng là quá trình chuẩn bị tạo khung cấu trúc trong hỗn hợp xi măng - nước. Ban đầu, các khoáng trong xi măng phản ứng với nước tạo cấu trúc keo tụ, có sự tiếp xúc giữa các hạt keo, các hạt xi măng và phụ gia chưa thủy hóa. Cấu trúc này sẽ được hình thành nhưng dễ dàng bị phá vỡ, thời gian bắt đầu thủy hóa là dấu hiệu nhận biết thời điểm vữa xi măng đã mất hoàn toàn tính dẻo và định hình được khung cấu trúc ổn định, bền vững. Ở nhiệt độ 52°C, các mẫu xi măng sử dụng phụ gia silica fume vẫn có thời gian đông kết đảm bảo thời gian thi công giếng khoan.

Hình 4. Độ chảy của hồ xi măng theo thời gian.

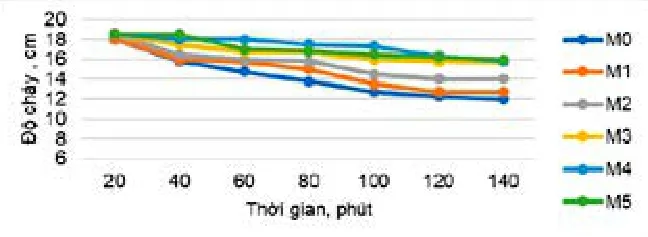

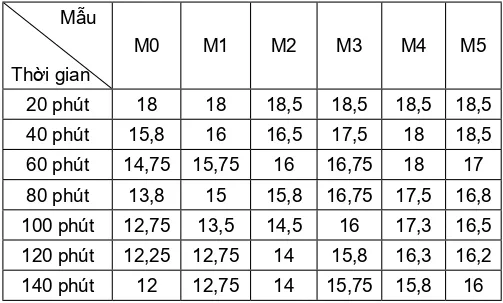

3.4. Ảnh hưởng của silica fume đến tổn thất độ chảy của hồ xi măng

Mẫu hồ xi măng được điều chỉnh ở độ chảy là 18±0,5 cm. Ảnh hưởng của tổn thất độ chảy theo thời gian được thể hiện trong bảng sau đây:

Bảng 8. Tổn thất độ chảy của hồ xi măng ở các thời gian khác nhau

Kết quả nghiên cứu cho thấy, độ chảy của hồ xi măng giảm dần theo thời gian, mẫu đối chứng M0 có độ chảy giảm nhanh nhất, các mẫu còn lại sử dụng silica fume càng tăng thì có độ chảy càng ổn định. Có thể giải thích là do silica fume là phụ gia siêu mịn có tỉ diện tích bề mặt lớn cho nên giữ nước tốt hơn và sự mất nước tự do trong quá trình thí nghiệm cũng ít hơn. Sự có mặt của silica fume đã giảm được hiện tượng vón tụ của các hạt xi măng, giải phóng lượng nước hiệu quả có trong hồ xi măng, tăng cường sự hiệu quả của lượng nước sử dụng, dẫn đến việc duy trì độ chảy tốt hơn. Khi tăng hàm lượng silica fume trong thành phần xi măng tăng dẫn đến lượng xi măng tương đối cũng giảm xuống (hiện tượng pha loãng) làm khả năng duy trì độ chảy của hồ xi măng tốt hơn. Điều này là do nhu cầu nước sử dụng lớn hơn và hàm lượng xi măng trong thành phần ít hơn nên mức độ thủy hóa của xi măng chậm lại dẫn đến duy trì độ chảy tốt hơn.

3.5. Ảnh hưởng của silica fume đến cường độ của xi măng

Các mẫu xi măng sau khi xác định độ chảy được sau đổ vào khuôn mẫu 4x4x16 cm, sau đó cho vào bể dưỡng hộ ở nhiệt độ là 52°C, sau 24 giờ được đem đi nén và thu được kết quả như bảng dưới đây.

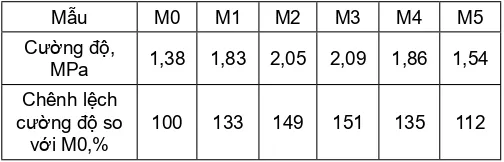

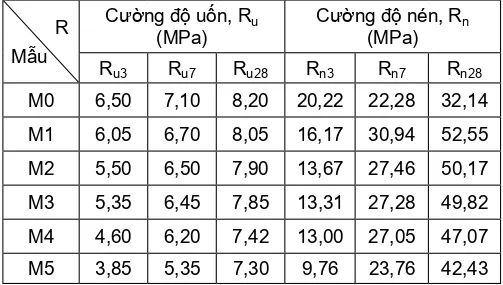

Bảng 9. Cường độ mẫu 1 ngày tuổi ở 52°C

Dưới đây là biểu đồ thể hiện ảnh hưởng của hàm lượng phụ gia silica fume đến cường độ nén:

Hình 5. Cường độ các mẫu ở 1 ngày tuổi ở 52°C.

Kết quả nghiên cứu cho thấy cường độ 24 giờ ở nhiệt độ 52°C của mẫu M0 là thấp nhất, khi hàm lượng silica fume tăng, cường độ xi măng tăng, cao nhất là mẫu M3 sử dụng 15% phụ gia trong thành phần, cao hơn 51% so với mẫu đối chứng. Do silica fume có độ mịn cao và chứa SiO₂ hoạt tính, ngoài vai trò điền đầy các lỗ rỗng trong đá xi măng làm cho cấu trúc của đá xi măng trở nên rắn chắc hơn, còn có phản ứng của SiO₂ với các sản phẩm thủy hóa của xi măng là Ca(OH)₂ tạo thành chất kết dính CSH. Đặc biệt, phản ứng tạo thành CSH càng nhanh chóng khi được dưỡng hộ trong môi trường nhiệt độ cao ở 52°C.

SiO₂ + Ca(OH)₂ → CSH

Khi tăng hàm lượng silica fume trên 20% ngoài vai trò điền đầy, nó đóng vai trò như chất độn và hàm lượng xi măng trong thành phần giảm, do đó cường độ của các mẫu xi măng giảm. Tuy nhiên, ở nhiệt độ 52°C, cường độ của các mẫu xi măng có sử dụng silica fume vẫn cao hơn mẫu đối chứng, trong đó mẫu sử dụng 10 - 15% phụ gia có cường độ 1 ngày tuổi cao trên 2MPa, có thể sử dụng trong thi công giếng khoan.

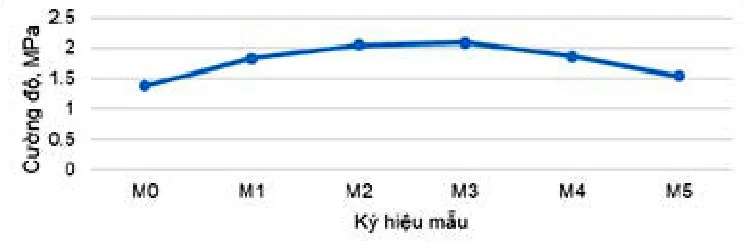

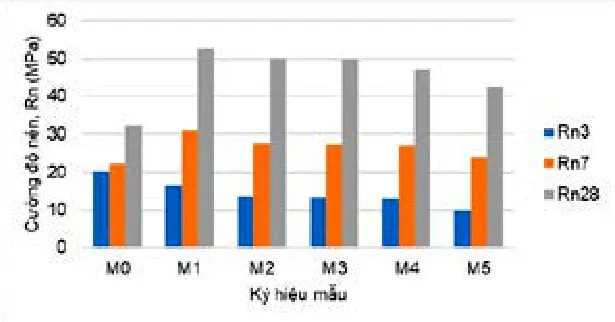

Thêm vào đó, kết quả xác định ảnh hưởng của silica fume đến cường độ của xi măng khi được thử theo phương pháp tiêu chuẩn TCVN 6016:2011 thể hiện trong bảng 10.

Bảng 10. Cường độ của xi măng ở điều kiện tiêu chuẩn

Kết quả nghiên cứu cho thấy, cường độ uốn của mẫu M0 ở các ngày tuổi luôn cao hơn các mẫu dùng silica fume. Cường độ nén của mẫu M0 ở tuổi 3 ngày cao hơn các mẫu dùng phụ gia, nhưng ở tuổi 7 và 28 ngày cường độ nén của các mẫu sử dụng phụ gia cao hơn mẫu đối chứng và cao nhất là mẫu M1 - mẫu sử dụng 5% silica fume trong thành phần với cường độ nén ở 28 ngày tuổi đạt trên 50 MPa, cao hơn mẫu đối chứng gần 65%. Kết quả này có thể giải thích là do silica fume đóng vai trò liên kết các chất kết dính về mặt vật lý. Vì silica fume có kích thước hạt nhỏ hơn kích thước hạt xi măng, nó lấp đầy các lỗ rỗng vi mô giữa các hạt xi măng giúp tăng liên kết giữa các hạt xi măng với nhau và với các hạt cốt liệu nhỏ trong các mẫu vữa xi măng, từ đó làm tăng cường độ của các mẫu. Bên cạnh đó, phụ gia silica fume có phản ứng puzolanic tạo ra gel CSH liên kết chặt chẽ hơn với cốt liệu đồng thời làm giảm sản phẩm Ca(OH)₂ không có lợi sinh ra trong quá trình thủy hóa. Vai trò của CSH là làm tăng cường độ tổng thể của xi măng, chính vì thế nó giúp cho các mẫu có sử dụng phụ gia silica fume có thể tăng cường độ ở tuổi 7 và 28 ngày.Tuy nhiên, khi hàm lượng silica fume tăng lên 10 - 25%, cường độ các mẫu giảm dần, tuy nhiên vẫn hơn mẫu đối chứng. Điều này có thể là do phụ gia silica fume có độ mịn rất lớn nên nhu cầu sử dụng nước ở mỗi mẫu là khác nhau, những mẫu có hàm lượng phụ gia nhiều sẽ cần nhiều nước hơn, mà khi xác định cường độ theo phương pháp tiêu chuẩn tỷ lệ N/X = 0,5 do đó, những mẫu sử dụng hàm lượng phụ gia nhiều sẽ không có đủ lượng nước yêu cầu. Khi sử dụng hàm lượng silica fume lớn thì sau giai đoạn khuếch tán, tốc độ tiêu thụ Ca(OH)₂ trong phản ứng puzolanic sẽ nhanh hơn tốc độ hình thành Ca(OH)₂ trong phản ứng thủy hóa của xi măng, như vậy sẽ không có đủ Ca(OH)₂ để phản ứng với silica fume, dẫn đến hiện tượng giảm dần cường độ ở những mẫu sử dụng phụ gia nhiều hơn [5,6,8].

Hình 6. Cường độ nén các mẫu theo TCVN 6016:2011.

4. Kết luận

Các kết quả nghiên cứu cho thấy khi hàm lượng silica fume tăng thì lượng nước sử dụng tăng, tỷ trọng của hồ xi măng giảm, thời gian đông kết của hồ xi măng ở 52°C dài hơn. Ở cùng tỷ lệ N/CKD với mẫu đối chứng, các mẫu sử dụng silica fume không tách nước, khi tỷ lệ N/CKD tăng, mẫu sử dụng từ 5 - 15% silica fume vẫn không tách nước. Cường độ nén 1 ngày tuổi ở 52°C tăng, mẫu sử dụng 10 - 15% silica fume trong thành phần, có cường độ cao trên 2MPa, cao hơn 49 - 51% so với mẫu xi măng gốc. Ở điều kiện tiêu chuẩn, cường độ nén ở tuổi 7 và 28 ngày của các mẫu sử dụng phụ gia cao hơn mẫu đối chứng và cao nhất là mẫu sử dụng 5% silica fume trong thành phần, cường độ nén ở 28 ngày tuổi cao hơn gần 65% so với mẫu kiểm chứng. Như vậy, xi măng portland Hoàng Thạch kết hợp với 10 - 15% silica fume có thể sử dụng trong thi công giếng khoan dầu khí ở độ sâu khoảng 1.000m.

Cem.Info (TH/ VJOL)