Quy trình vận hành máy nghiền liệu (nghiền đứng)

Vừa qua, Ban Biên tập ximang.vn nhận được email của một số độc giả từ các nhà máy xi măng trong cả nước hỏi về Quy định vận hành của máy máy nghiền liệu (nghiền đứng). Sau một thời gian thu thập tài liệu và tham khảo kinh nghiệm vận hành của các chuyên gia, Ban biên tập ximang.vn sẽ cung cấp một cách sơ lược một số Quy trình vận hành (QTVH) của máy máy nghiền liệu (nghiền đứng) để độc giả tham khảo.

1. Mục đích

Quy trình vận hành này quy định trình tự để tiến hành các công việc chạy, kiểm tra theo dõi hoạt động của thiết bị trong quá trình hoạt động; Cách thức xử lý một số các sự cố thường gặp, một số công tác an toàn khi chạy máy bảo dưỡng sửa chữa. Đảm bảo hệ thống thiết bị hoạt động an toàn, đáp ứng đầy đủ các yêu cầu về công nghệ.

Quy trình này được làm tài liệu hướng dẫn, đào tạo vận hành cho công nhân vận hành.

2. Phạm vi áp dụng

Quy trình này được sử dụng trong công tác vận hành thiết bị tại chỗ và những cá nhân khi làm các công việc có liên quan đến thiết bị này.

3. Chú giải

Trong quy trình này có sử dụng ký hiệu thiết bị máy theo sơ đồ công nghệ:

Ví dụ: + Máy nghiền đứng 1201.03

Trong quy trình này có sử dụng chữ viết tắt XNL – QT 012, có nghĩa là xưởng nguyên liệu – quy trình số 12

4. Tài liệu tham khảo

Tài liệu hướng dẫn vận hành, bảo dưỡng và lắp đặt của hãng cung cấp thiết bị máy nghiền đứng

Một số các quy trình, quy định của công ty xi măng khác đã ban hành.

Trên cơ sở thực tế tìm hiểu những kinh nghiệm trong quá trình hoạt động của thiết bị.

5. Nội dung

5.1 Giới thiệu chung

5.2 Cấu tạo và nguyên lý hoạt động.

5.2.1 Cấu tạo: Gồm các bộ phận chính như sau

Vỏ máy nghiền :Có tác dụng bao che cho các bộ phận bên trong máy nghiền và tạo khoang nghiền.Vỏ máy nghiền bao gồm phần hình trụ và phần hình côn. Ở phần trên vỏ máy nghiền được lắp động cơ của phân ly và đường ống thoát khí đưa sản phẩm nghiền lên két lắng (cyclone) để thu hồi sản phẩm nghiền.

Bàn nghiền và con lăn :

+Bàn nghiền: có tiết diện hình chữ Y,bề mặt bàn nghiền được lót bởi 12 tấm lót tạo thành hình đĩa.Các tấm lót được làm từ hợp kim chống mài mòn và được cố định xuống bàn nghiền bằng các bu lông.Bàn nghiền được đỡ bởi một bệ đỡ thuỷ lực.Tải từ bàn nghiền được truyền tới ổ đỡ qua một màng dầu do một bơm cao áp cung cấp.Đường khính bàn nghiền là 3400 mm.

+Con lăn:Gồm có 4 con lăn, có đường kính 1900 mm.Mỗi con lăn có hệ thống thuỷ lực nâng hạ, tạo áp lực nghiền riêng. Các con lăn được lót bởi vành lót chống mài mòn hình lốp.Vành lót con lăn có thể đảo ngược vị trí khi bị mòn quá nhiều do đó có thể làm tăng đáng kể tuổi thọ.

- Hộp giảm tốc và động cơ:Bàn nghiền được quay bởi một động cơ điện có công suất 1800 KW (điện áp 6 Kv) truyền động qua hộp giảm tốc. Hộp giảm tốc là cơ cấu dạng thẳng đứng bao gồm bánh răng dẫn động và bánh răng truyền động. Hộp giảm tốc có kết cấu vững chắc có thể chịu được tải trọng của các lực nghiền tác dụng lên.Trên hộp giảm tốc có gắn thiết bị đo độ rung để giám sát độ rung và bảo vệ máy nghiền.

- Bộ phận nạp liệu: Có tác dụng cung cấp đều vật liệu nghiền vào bàn nghiền, do áp suất bên trong buồng nghiền là áp suất âm cho nên bộ phận nạp liệu là đảm bảo kín khí, hạn chế khí giả xâm nhập vào máy nghiền. Bộ phận nạp liệu của máy nghiền gồm có một van quay và van hai ngả Để chống sự bám dính và kẹt của vật liệu các cánh của van quay được bọc một lớp cao su đàn hồi và chịu mài mòn.

- Vành chắn và vành kim phun khí: Bàn nghiền được bao quanh bởi vành chắn và vành kim phun.Vành chắn xung quanh bàn nghiền có tác dụng dàn đều vật liệu thành một lớp có chiều dày nhất định.Vành phun khí có tác dụng phân bố dòng khí xung quanh mép bàn nghiền để cuốn vật liệu nghiền tràn ra từ vành chắn lên phân ly.

- Phân ly: Phân ly được liên kết bằng mặt bích vào phần trên vỏ máy nghiền. Phân ly gồm hệ thống cánh động và cánh tĩnh. Bên dưới phân ly được bố trí một phều hình côn để thu hồi vật liệu thô chưa bảo đảm dộ mịn theo yêu cầu .Có thể điều chỉnh được độ mịn của sản phẩm bằng cách thay đổi tốc độ của phân ly và lưu lượng khí qua máy nghiền.

- Hệ thống hồi lưu ngoài: Những hạt Vật liệu tràn ra khỏi bàn nghiền rơi qua vòng phun khí được các cánh gạt thu gom đưa ra ngoài qua van đối trọng vào gầu nâng cấp liệu lại cho máy nghiền.

5.2.2. Nguyên lý hoạt động

Nguyên liệu sau khi định lượng được vận chuyển vào máy nghiền bằng băng tải qua van hai ngả và hệ thống van quay .Trên băng tải cấp liệu được bố trí hệ thống tách kim loại từ tính và phi từ tính(1105-25,1105-26).Lượng liệu hồi lưu của máy nghiền cũng được qua hệ thống tách kim loại phi từ tính trước khi quay lại bàn nghiền.Vật liệu được đưa vào trung tâm bàn nghiền .

Bàn nghiền được dẫn động nhờ mô tơ qua hộp giảm tốc. Nhờ chuyển động quay của bàn nghiền, dưới tác dụng của lực li tâm vật liệu được dàn đều và đi vào vùng nghiền giữa các rulô. Do ma sát và áp lực của ru lo lên bàn nghiền, vật liệu được đập nhỏ và nghiền mịn .

Dòng khí nóng để sấy vật liệu đưa vào máy nghiền được lấy sau tháp điều hoà hoặc lò đốt phụ, qua ống gió đầu vào được chia làm 2 nhánh. Lưu lượng khí qua máy nghiền có thể điều chỉnh được thông qua độ mở van của quạt.

Vật liệu sau khi được nghiền sẽ dịch chuyển theo hướng về phía vòng phun khí. Dòng khí sấy thổi qua vòng phun khí đẩy hỗn hợp với vật liệu được cuốn lên phân ly. Những hạt liệu thô va vào cánh của phân ly mất động năng rơi xuống côn thu hồi, hồi lưu về buồng nghiền, những hạt vật liệu nhỏ hơn đạt kích thước độ mịn theo yêu cầu theo dòng khí được vận chuyển lên các két lắng (cyclon) và được thu hồi phần lớn ở đây, phần còn lại theo dòng khí chuyển sang lọc bụi tĩnh điện và được thu hồi nốt tại lọc bụi.

5.3 Các thông số kỹ thuật

1, Máy nghiền VRM

Kiểu: HRM 3400A

Đường kính bàn nghiền : 3400 mm

Đường kính rulô nghiền : 1900 mm

Số rulô nghiền :4

Tốc độ quay của bàn nghiền :28.15 v/p

Cỡ liệu lớn nhất : max ≤ 60 mm

Độ ẩm vật liệu : max ≤ 6%

Sản phẩm sót sàng : max≤ 14 ữ 16% (R 0.08)

Công suất : >190 t/h

Độ ẩm sản phẩm sau nghiền : ≤ 1%

Nhiệt độ khí đầu vào : ≤ 3500c

Nhiệt độ khí đầu ra : ≤ 80 - 900c

Lưu lượng khí ra 420.000m3/h

Áp suất làm việc của hệ thống thủy lực ≤ 12Mpa.

Kích thước ngoài (dài, rộng, cao) 8770 8770 13930

Khối lượng 397000 Kg

2, Động cơ chính

Kiểu YRKK 710 – 6

Công suất 1800 KW

Tốc độ quay 990 v/p

Điện áp 6 KV

Chỉ số bảo vệ (Mức) IP 45

3, Giảm tốc chính

Kiểu XGD 160/500

Số lượng 1

Nguồn điều khiển 2000 KW

Nguồn động cơ 1950 KW

Tỉ lệ giảm tốc 38,68

N(motor) = 994 5v/p N ( VRM) = 25.7 0.1 v/p

Mô men bình thường 743 KN/m

Tải trục 5100 KN

Tải tức thời 16600 KN

Hiệu suất truyền động 98%

Hệ số phục vụ 2.5 AGMA

4, Trạm dầu loãng áp lực cao thấp

Kiểu XGD 160/500

Lượng dầu bôi trơn 500 l/p ( cho áp lực thấp) 160 l/p ( cho áp lực cao)

Áp lực dầu bôi trơn áp lực cao 32 MPa, Áp lực thấp 0,6 Mpa.

Dầu bôi trơn N320 dầu mỡ công nghiệp.

Nhiệt độ môi trường - 100c + 400c

Lưu lượng nước làm mát 40 m3/h

Nhiệt độ nước làm mát ≤ 280c

Thời gian làm việc 100% có tải hoặc 24 h / ngày.

Khối lượng tổng thể của giảm tốc chính 52 tấn ( Không gồm trạm dầu bôi trơn).

Kích thước ngoài của giảm tốc chính 2950(lớn) 2052

5, Phân ly.

Tốc độ quay của mô tơ 30 – 80 v/p

Kiểu mô tơ YVP 315S – 4

Công suất mô tơ 110 KW

Tốc độ mô tơ 0 – 1500 v/p

Kiểu giảm tốc B3SV08B, i = 18

Công suất giảm tốc 110KW

Chiều quay: Cùng chiều kim đồng hồ nếu nhìn vào hướng trục .

Tỷ lệ giảm tốc 18

Dầu bôi trơn N 320 Dầu mỡ công nghiệp trung bình.

6, Hệ thống thủy lực.

Kiểu HYL08

Công suất động cơ của bơm thủy lực 18.5 KW

Áp lực làm việc ≤ 14 Mpa

Áp lực lớn nhất 20 Mpa

Lưu lượng 63L Mpa

Dầu thủy lực N46 Dầu thủy lực chống mài mòn.

Thể tích bể dầu 350Lít

7 Các mô tơ dẫn động của cụm máy nghiền:

- Mô tơ chính dẫn động máy nghiền 1201 - 03M1 : 1800 KW (6 KV)

- Mô tơ trạm dầu bôi trơn hộp số chính 1201 - 03 aM2 ( áp suất thấp ): 15 KW

- Mô tơ trạm dầu bôi trơn hộp số chính 1201 - 03 aM3 ( áp suất cao ): 22 KW

- Mô tơ dẫn động phân ly 1201 – 03bM1: 110 KW

- Mô tơ trạm bơm dầu thủy lực1201 – 03c M1: 18.5 KW

- Mô tơ trạm dầu bôi chơn trục rulô 1201 – 03dM1: 0.75 KW

- Mô tơ trạm dầu bôi trơn trục rulô 1201 – 03dM2: 1.1 KW

- Mô tơ bơm dầu động cơ chính 1201 – 03eM2: 1.1 KW

5.4 Quy trình vận hành

5.4.1 Vận hành từ trung tâm

5.4. 1.1 Công việc chuẩn bị trước khi chạy máy

*Kiểm tra toàn bộ hệ thống máy nghiền về tình trạng và các chức năng cơ khí:

- Kiểm tra các liên kết hàn, liên kết bulông của cụm thiết bị về độ chặt, đảm bảo an toàn, sẵn sàng cho vận hành ....

- Kiểm tra chủng loại dầu, mức chứa của các bể chứa dầu bôi trơn hộp giảm tốc, bôi trơn động cơ, bôi trơn rulo nghiền.

- Kiểm tra vị trí các van của các trạm dầu bôi trơn xem đã đúng vị trí chưa, tình trạng các đồng hồ đo áp lực, đo nhiệt độ của các trạm dầu

- Kiểm tra nhiệt độ đầu bôi trơn và thiết bị sấy dầu, kiểm tra hệ thống đường ống nước làm mát (tình trạng đường ống, các đồng hồ đo áp lực, lưu lượng nước làm mát...)

- Kiển tra mức chứa dầu của trạm dầu thuỷ lực tạo áp lực nghiền.

- Kiểm tra tình trạng của hệ thống đường ống dẫn dầu bôi trơn, thuỷ lực xem có bị dò dỉ, chèn, kẹt hay không.

- Kiểm tra tình trạng động cơ (tình trạng bên ngoài, độ ẩm....)

- Kiểm tra các cửa thăm, cửa kiểm tra phải được đóng kín.

- Kiểm tra các vật lạ, các sự cản trở, các vấn đề có thể gây mất an toàn

- Kiểm tra tình trạng bôi trơn của các ổ đỡ rulô

*Kiểm tra các điều kiện an toàn về con người và thiết bị:

- Kiểm tra hiệu lực của các thiết bị an toàn như các nút dừng khẩn cấp, các đèn báo hiệu trên bàn điều khiển.

- Kiểm tra các vị trí an toàn của thiết bị cần bảo vệ che chắn

- Đảm bảo không còn bất kỳ công việc sửa chữa nào còn đang tiến hành. Xoá tất cả các báo động (Reset).

* Kiểm tra các điều kiện về công nghệ như:

- Nguồn liệu cấp phải đầy đủ.

- Kiểm tra mức độ chứa trong silô đồng nhất, phải bảo đảm mức chứa đang ở mức thấp.

- Kiểm tra các liên động trước và sau máy nghiền phải đang trong tình trạng sẵn sàng cho hoạt động.

-Trên bàn nghiền phải có một lớp liệu mỏng ban đầu 60 – 70 mm (nếu chưa có phải tiến hành rải một lớp liệu nhỏ vào bàn nghiền cấp liệu trước khi cho phép cấp liệu bình thường)

*Kiểm tra các điều kiện về điện:

- Kiểm tra các hệ thống đèn báo trên tủ điều khiển.

- Các công tắc an toàn không bị tác động

- Đặt công tắc lựa chọn phương thức chạy máy về “Automatic”(A)

5.4.1.2 Khi máy đang hoạt động người vận hành tại chỗ cần phải

Vận hành cụm máy nghiền liệu ở chế độ tự động từ trung tâm

Sau khi các điều kiên chạy máy đã thoã mãn,cho phép máy chạy/ dừng từ phòng điều khiển trung tâm. Người CNVH cần kiểm tra theo dõi

- Theo dõi tình trạng hoạt động của các trạm dầu bôi trơn, trạm dầu thuỷ lực ( mức dầu trong bể, áp lực dầu, nhiệt độ dầu....)

- Theo dõi tình trạng của hệ thống đường ống dẫn dầu bôi trơn, thuỷ lực.

- Theo dõi hệ thống đường ống nước làm mát dầu bôi trơn (áp lực, lưu lượng nước làm mát...).

- Theo dõi tình trạng hoạt động của máy nghiền (tiếng ồn, độ rung, nhiệt độ, tình trạng van cấp liệu, tình trang hoạt động của gầu tải hồi lưu...)

- Theo dõi tình trạng an toàn của thiết bị (các vị trí an toàn, các thiết bi an toàn...)

- Theo dõi tình trạng ổ đỡ của ru lô...

- Theo dõi hệ thống vận chuyển hồi lưu xem van đối trọng có làm việc bình thường không.

- Theo dõi các thông số của các đồng hồ chỉ báo, như áp suất, nhiệt độ, mức dầu....

- Theo dõi tình trạng bôi trơn của hệ thống cấp liệu.

- Theo nhiệt độ làm việc của các môtơ, gối đỡ.

- Theo dõi máy nghiền về độ rung, tiếng kêu khác thường của máy, của các ổ đỡ.

5.4.1.3 Khi máy dừng hoạt động người vận hành tại chỗ cần phải

- Nếu máy được dừng chủ động từ trung tâm, thời gian máy dừng lâu thì tiến hành các công việc vệ sinh, bảo dưỡng, sửa chữa theo yêu cầu.

- Nếu máy đang chạy mà dừng do sự cố, trục trặc trong dây truyền hoặc dừng máy chủ động trong thời gian ngắn thì tiến hành các công việc khắc phục sự cố, chuẩn bị sẵn sàng chạy máy từ trung tâm.

5.4.2 Vận hành cụm máy nghiền liệu ở chế độ tại chỗ

5.4.2.1 Điều kiện chạy máy

- Công tác chuẩn bị cho khởi động đã hoàn tất.

- Không còn báo động về máy nghiền, môtơ và các thiết bị…

Quy trình vận hành này quy định trình tự để tiến hành các công việc chạy, kiểm tra theo dõi hoạt động của thiết bị trong quá trình hoạt động; Cách thức xử lý một số các sự cố thường gặp, một số công tác an toàn khi chạy máy bảo dưỡng sửa chữa. Đảm bảo hệ thống thiết bị hoạt động an toàn, đáp ứng đầy đủ các yêu cầu về công nghệ.

Quy trình này được làm tài liệu hướng dẫn, đào tạo vận hành cho công nhân vận hành.

2. Phạm vi áp dụng

Quy trình này được sử dụng trong công tác vận hành thiết bị tại chỗ và những cá nhân khi làm các công việc có liên quan đến thiết bị này.

3. Chú giải

Trong quy trình này có sử dụng ký hiệu thiết bị máy theo sơ đồ công nghệ:

Ví dụ: + Máy nghiền đứng 1201.03

Trong quy trình này có sử dụng chữ viết tắt XNL – QT 012, có nghĩa là xưởng nguyên liệu – quy trình số 12

4. Tài liệu tham khảo

Tài liệu hướng dẫn vận hành, bảo dưỡng và lắp đặt của hãng cung cấp thiết bị máy nghiền đứng

Một số các quy trình, quy định của công ty xi măng khác đã ban hành.

Trên cơ sở thực tế tìm hiểu những kinh nghiệm trong quá trình hoạt động của thiết bị.

5. Nội dung

5.1 Giới thiệu chung

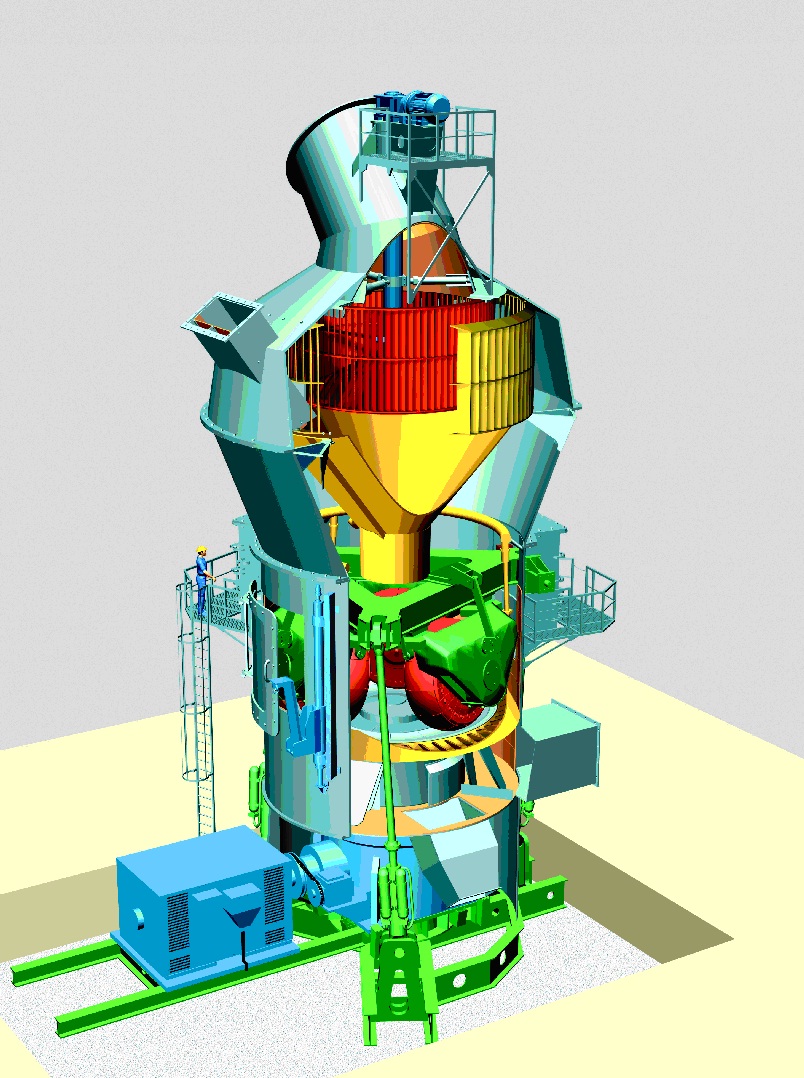

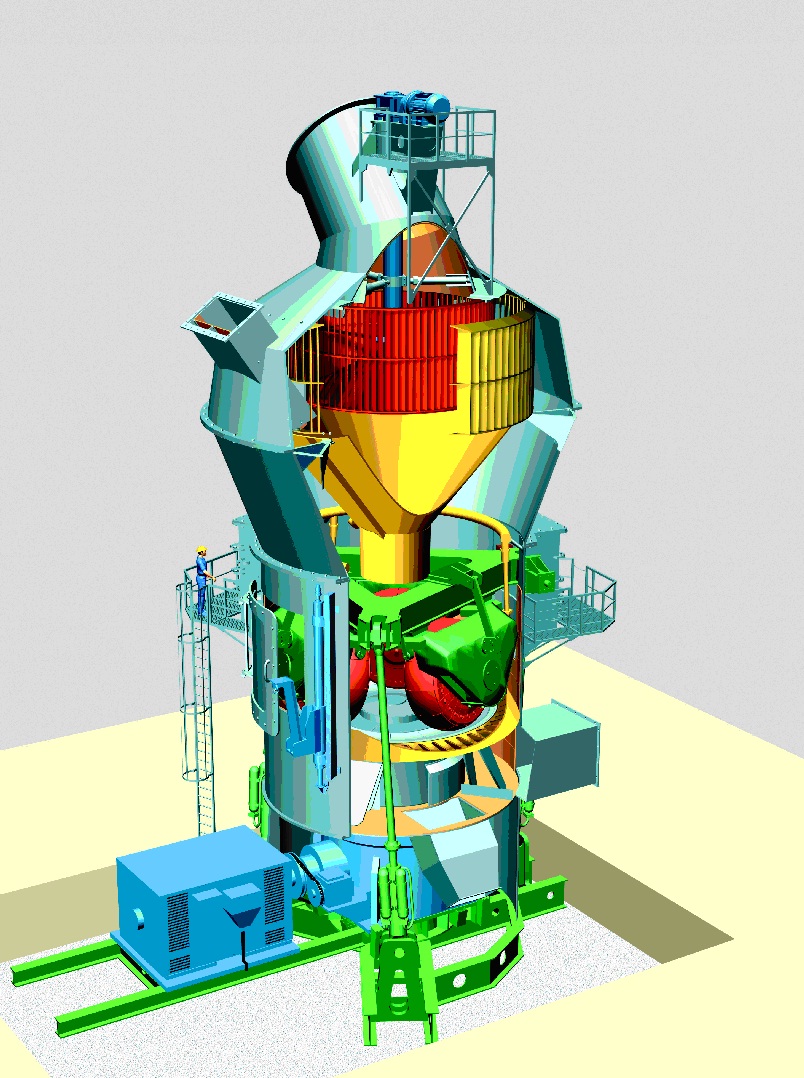

Máy nghiền đứng

Hệ thống máy nghiền liệu được sử dụng đề cập ở đây là máy nghiền rulô trục đứng là hệ thống máy nghiền sấy liên hợp chu trình kín, Máy được thiết kế để nghiền bột liệu với năng suất ≥ 190 tấn/h, kích thước vật liệu cấp vào máy là ≤ 50 mm( max = 60 mm), tốc độ quay của bàn nghiền 28.15 v/p. Sản phẩm sót sàng R 0.08 ≤ 14 ữ 16%, độ ẩm của vật liệu đầu vào < 6 %, độ ẩm sản phẩm đầu ra < 1%, Áp lực nghiền ≤ 12Mpa. Khí sấy dùng cho máy nghiền có thể lấy từ lò nung khi lò nung hoạt động, hoặc lấy từ lò đốt phụ của máy nghiền. Hệ thống phân ly khí cho bột liệu được lắp trực tiếp trên máy nghiền, tốc độ của phân ly có thể điều chỉnh được nhờ động cơ biến tần để khống chế độ mịn của bột liệu. Bộ dẫn động của máy nghiền được trang bị 01 mô tơ chính có công suất 1800 KW (diện áp 6 Kv) tốc độ quay 990 v/p. Giảm tốc của máy nghiền là loại hành tinh được bôi trơn cưỡng bức nhờ hệ thống bơm dầu cao áp và thấp áp. Toàn bộ hệ thống máy nghiền được trang bị các thiết bị đo lường và chỉ báo ( áp suất, nhiệt độ, năng suất, lưu lượng, độ rung…) và các liên động hoạt động liên động an toàn cũng như các mạch vòng điều khiển. Khi làm việc bình thường, máy nghiền được vận hành từ phòng điều khiển trung tâm kết hợp với sự giám sát chặt chẽ của tại công đoạn. Việc tuân thủ nghiêm ngặt các quy định về an toàn và các quy định về vận hành sẽ quyết định tới sự ổn định của máy nghiền, nâng cao tuổi thọ cho thiết bị đồng thời tránh được sự cố cho thiết bị và mất an toàn cho con người. Vì vậy, mọi cá nhân khi được giao nhiệm vụ vận hành máy nghiền liệu phải được học và tuân thủ tuyệt đối quy trình vận hành. 5.2 Cấu tạo và nguyên lý hoạt động.

5.2.1 Cấu tạo: Gồm các bộ phận chính như sau

Máy nghiền xi măng

Vỏ máy nghiền :Có tác dụng bao che cho các bộ phận bên trong máy nghiền và tạo khoang nghiền.Vỏ máy nghiền bao gồm phần hình trụ và phần hình côn. Ở phần trên vỏ máy nghiền được lắp động cơ của phân ly và đường ống thoát khí đưa sản phẩm nghiền lên két lắng (cyclone) để thu hồi sản phẩm nghiền.

Bàn nghiền và con lăn :

+Bàn nghiền: có tiết diện hình chữ Y,bề mặt bàn nghiền được lót bởi 12 tấm lót tạo thành hình đĩa.Các tấm lót được làm từ hợp kim chống mài mòn và được cố định xuống bàn nghiền bằng các bu lông.Bàn nghiền được đỡ bởi một bệ đỡ thuỷ lực.Tải từ bàn nghiền được truyền tới ổ đỡ qua một màng dầu do một bơm cao áp cung cấp.Đường khính bàn nghiền là 3400 mm.

+Con lăn:Gồm có 4 con lăn, có đường kính 1900 mm.Mỗi con lăn có hệ thống thuỷ lực nâng hạ, tạo áp lực nghiền riêng. Các con lăn được lót bởi vành lót chống mài mòn hình lốp.Vành lót con lăn có thể đảo ngược vị trí khi bị mòn quá nhiều do đó có thể làm tăng đáng kể tuổi thọ.

- Hộp giảm tốc và động cơ:Bàn nghiền được quay bởi một động cơ điện có công suất 1800 KW (điện áp 6 Kv) truyền động qua hộp giảm tốc. Hộp giảm tốc là cơ cấu dạng thẳng đứng bao gồm bánh răng dẫn động và bánh răng truyền động. Hộp giảm tốc có kết cấu vững chắc có thể chịu được tải trọng của các lực nghiền tác dụng lên.Trên hộp giảm tốc có gắn thiết bị đo độ rung để giám sát độ rung và bảo vệ máy nghiền.

- Bộ phận nạp liệu: Có tác dụng cung cấp đều vật liệu nghiền vào bàn nghiền, do áp suất bên trong buồng nghiền là áp suất âm cho nên bộ phận nạp liệu là đảm bảo kín khí, hạn chế khí giả xâm nhập vào máy nghiền. Bộ phận nạp liệu của máy nghiền gồm có một van quay và van hai ngả Để chống sự bám dính và kẹt của vật liệu các cánh của van quay được bọc một lớp cao su đàn hồi và chịu mài mòn.

- Vành chắn và vành kim phun khí: Bàn nghiền được bao quanh bởi vành chắn và vành kim phun.Vành chắn xung quanh bàn nghiền có tác dụng dàn đều vật liệu thành một lớp có chiều dày nhất định.Vành phun khí có tác dụng phân bố dòng khí xung quanh mép bàn nghiền để cuốn vật liệu nghiền tràn ra từ vành chắn lên phân ly.

- Phân ly: Phân ly được liên kết bằng mặt bích vào phần trên vỏ máy nghiền. Phân ly gồm hệ thống cánh động và cánh tĩnh. Bên dưới phân ly được bố trí một phều hình côn để thu hồi vật liệu thô chưa bảo đảm dộ mịn theo yêu cầu .Có thể điều chỉnh được độ mịn của sản phẩm bằng cách thay đổi tốc độ của phân ly và lưu lượng khí qua máy nghiền.

- Hệ thống hồi lưu ngoài: Những hạt Vật liệu tràn ra khỏi bàn nghiền rơi qua vòng phun khí được các cánh gạt thu gom đưa ra ngoài qua van đối trọng vào gầu nâng cấp liệu lại cho máy nghiền.

5.2.2. Nguyên lý hoạt động

Nguyên liệu sau khi định lượng được vận chuyển vào máy nghiền bằng băng tải qua van hai ngả và hệ thống van quay .Trên băng tải cấp liệu được bố trí hệ thống tách kim loại từ tính và phi từ tính(1105-25,1105-26).Lượng liệu hồi lưu của máy nghiền cũng được qua hệ thống tách kim loại phi từ tính trước khi quay lại bàn nghiền.Vật liệu được đưa vào trung tâm bàn nghiền .

Bàn nghiền được dẫn động nhờ mô tơ qua hộp giảm tốc. Nhờ chuyển động quay của bàn nghiền, dưới tác dụng của lực li tâm vật liệu được dàn đều và đi vào vùng nghiền giữa các rulô. Do ma sát và áp lực của ru lo lên bàn nghiền, vật liệu được đập nhỏ và nghiền mịn .

Dòng khí nóng để sấy vật liệu đưa vào máy nghiền được lấy sau tháp điều hoà hoặc lò đốt phụ, qua ống gió đầu vào được chia làm 2 nhánh. Lưu lượng khí qua máy nghiền có thể điều chỉnh được thông qua độ mở van của quạt.

Vật liệu sau khi được nghiền sẽ dịch chuyển theo hướng về phía vòng phun khí. Dòng khí sấy thổi qua vòng phun khí đẩy hỗn hợp với vật liệu được cuốn lên phân ly. Những hạt liệu thô va vào cánh của phân ly mất động năng rơi xuống côn thu hồi, hồi lưu về buồng nghiền, những hạt vật liệu nhỏ hơn đạt kích thước độ mịn theo yêu cầu theo dòng khí được vận chuyển lên các két lắng (cyclon) và được thu hồi phần lớn ở đây, phần còn lại theo dòng khí chuyển sang lọc bụi tĩnh điện và được thu hồi nốt tại lọc bụi.

5.3 Các thông số kỹ thuật

1, Máy nghiền VRM

Kiểu: HRM 3400A

Đường kính bàn nghiền : 3400 mm

Đường kính rulô nghiền : 1900 mm

Số rulô nghiền :4

Tốc độ quay của bàn nghiền :28.15 v/p

Cỡ liệu lớn nhất : max ≤ 60 mm

Độ ẩm vật liệu : max ≤ 6%

Sản phẩm sót sàng : max≤ 14 ữ 16% (R 0.08)

Công suất : >190 t/h

Độ ẩm sản phẩm sau nghiền : ≤ 1%

Nhiệt độ khí đầu vào : ≤ 3500c

Nhiệt độ khí đầu ra : ≤ 80 - 900c

Lưu lượng khí ra 420.000m3/h

Áp suất làm việc của hệ thống thủy lực ≤ 12Mpa.

Kích thước ngoài (dài, rộng, cao) 8770 8770 13930

Khối lượng 397000 Kg

2, Động cơ chính

Kiểu YRKK 710 – 6

Công suất 1800 KW

Tốc độ quay 990 v/p

Điện áp 6 KV

Chỉ số bảo vệ (Mức) IP 45

3, Giảm tốc chính

Kiểu XGD 160/500

Số lượng 1

Nguồn điều khiển 2000 KW

Nguồn động cơ 1950 KW

Tỉ lệ giảm tốc 38,68

N(motor) = 994 5v/p N ( VRM) = 25.7 0.1 v/p

Mô men bình thường 743 KN/m

Tải trục 5100 KN

Tải tức thời 16600 KN

Hiệu suất truyền động 98%

Hệ số phục vụ 2.5 AGMA

4, Trạm dầu loãng áp lực cao thấp

Kiểu XGD 160/500

Lượng dầu bôi trơn 500 l/p ( cho áp lực thấp) 160 l/p ( cho áp lực cao)

Áp lực dầu bôi trơn áp lực cao 32 MPa, Áp lực thấp 0,6 Mpa.

Dầu bôi trơn N320 dầu mỡ công nghiệp.

Nhiệt độ môi trường - 100c + 400c

Lưu lượng nước làm mát 40 m3/h

Nhiệt độ nước làm mát ≤ 280c

Thời gian làm việc 100% có tải hoặc 24 h / ngày.

Khối lượng tổng thể của giảm tốc chính 52 tấn ( Không gồm trạm dầu bôi trơn).

Kích thước ngoài của giảm tốc chính 2950(lớn) 2052

5, Phân ly.

Tốc độ quay của mô tơ 30 – 80 v/p

Kiểu mô tơ YVP 315S – 4

Công suất mô tơ 110 KW

Tốc độ mô tơ 0 – 1500 v/p

Kiểu giảm tốc B3SV08B, i = 18

Công suất giảm tốc 110KW

Chiều quay: Cùng chiều kim đồng hồ nếu nhìn vào hướng trục .

Tỷ lệ giảm tốc 18

Dầu bôi trơn N 320 Dầu mỡ công nghiệp trung bình.

6, Hệ thống thủy lực.

Kiểu HYL08

Công suất động cơ của bơm thủy lực 18.5 KW

Áp lực làm việc ≤ 14 Mpa

Áp lực lớn nhất 20 Mpa

Lưu lượng 63L Mpa

Dầu thủy lực N46 Dầu thủy lực chống mài mòn.

Thể tích bể dầu 350Lít

7 Các mô tơ dẫn động của cụm máy nghiền:

- Mô tơ chính dẫn động máy nghiền 1201 - 03M1 : 1800 KW (6 KV)

- Mô tơ trạm dầu bôi trơn hộp số chính 1201 - 03 aM2 ( áp suất thấp ): 15 KW

- Mô tơ trạm dầu bôi trơn hộp số chính 1201 - 03 aM3 ( áp suất cao ): 22 KW

- Mô tơ dẫn động phân ly 1201 – 03bM1: 110 KW

- Mô tơ trạm bơm dầu thủy lực1201 – 03c M1: 18.5 KW

- Mô tơ trạm dầu bôi chơn trục rulô 1201 – 03dM1: 0.75 KW

- Mô tơ trạm dầu bôi trơn trục rulô 1201 – 03dM2: 1.1 KW

- Mô tơ bơm dầu động cơ chính 1201 – 03eM2: 1.1 KW

5.4 Quy trình vận hành

5.4.1 Vận hành từ trung tâm

5.4. 1.1 Công việc chuẩn bị trước khi chạy máy

*Kiểm tra toàn bộ hệ thống máy nghiền về tình trạng và các chức năng cơ khí:

- Kiểm tra các liên kết hàn, liên kết bulông của cụm thiết bị về độ chặt, đảm bảo an toàn, sẵn sàng cho vận hành ....

- Kiểm tra chủng loại dầu, mức chứa của các bể chứa dầu bôi trơn hộp giảm tốc, bôi trơn động cơ, bôi trơn rulo nghiền.

- Kiểm tra vị trí các van của các trạm dầu bôi trơn xem đã đúng vị trí chưa, tình trạng các đồng hồ đo áp lực, đo nhiệt độ của các trạm dầu

- Kiểm tra nhiệt độ đầu bôi trơn và thiết bị sấy dầu, kiểm tra hệ thống đường ống nước làm mát (tình trạng đường ống, các đồng hồ đo áp lực, lưu lượng nước làm mát...)

- Kiển tra mức chứa dầu của trạm dầu thuỷ lực tạo áp lực nghiền.

- Kiểm tra tình trạng của hệ thống đường ống dẫn dầu bôi trơn, thuỷ lực xem có bị dò dỉ, chèn, kẹt hay không.

- Kiểm tra tình trạng động cơ (tình trạng bên ngoài, độ ẩm....)

- Kiểm tra các cửa thăm, cửa kiểm tra phải được đóng kín.

- Kiểm tra các vật lạ, các sự cản trở, các vấn đề có thể gây mất an toàn

- Kiểm tra tình trạng bôi trơn của các ổ đỡ rulô

*Kiểm tra các điều kiện an toàn về con người và thiết bị:

- Kiểm tra hiệu lực của các thiết bị an toàn như các nút dừng khẩn cấp, các đèn báo hiệu trên bàn điều khiển.

- Kiểm tra các vị trí an toàn của thiết bị cần bảo vệ che chắn

- Đảm bảo không còn bất kỳ công việc sửa chữa nào còn đang tiến hành. Xoá tất cả các báo động (Reset).

* Kiểm tra các điều kiện về công nghệ như:

- Nguồn liệu cấp phải đầy đủ.

- Kiểm tra mức độ chứa trong silô đồng nhất, phải bảo đảm mức chứa đang ở mức thấp.

- Kiểm tra các liên động trước và sau máy nghiền phải đang trong tình trạng sẵn sàng cho hoạt động.

-Trên bàn nghiền phải có một lớp liệu mỏng ban đầu 60 – 70 mm (nếu chưa có phải tiến hành rải một lớp liệu nhỏ vào bàn nghiền cấp liệu trước khi cho phép cấp liệu bình thường)

*Kiểm tra các điều kiện về điện:

- Kiểm tra các hệ thống đèn báo trên tủ điều khiển.

- Các công tắc an toàn không bị tác động

- Đặt công tắc lựa chọn phương thức chạy máy về “Automatic”(A)

5.4.1.2 Khi máy đang hoạt động người vận hành tại chỗ cần phải

Vận hành cụm máy nghiền liệu ở chế độ tự động từ trung tâm

Sau khi các điều kiên chạy máy đã thoã mãn,cho phép máy chạy/ dừng từ phòng điều khiển trung tâm. Người CNVH cần kiểm tra theo dõi

- Theo dõi tình trạng hoạt động của các trạm dầu bôi trơn, trạm dầu thuỷ lực ( mức dầu trong bể, áp lực dầu, nhiệt độ dầu....)

- Theo dõi tình trạng của hệ thống đường ống dẫn dầu bôi trơn, thuỷ lực.

- Theo dõi hệ thống đường ống nước làm mát dầu bôi trơn (áp lực, lưu lượng nước làm mát...).

- Theo dõi tình trạng hoạt động của máy nghiền (tiếng ồn, độ rung, nhiệt độ, tình trạng van cấp liệu, tình trang hoạt động của gầu tải hồi lưu...)

- Theo dõi tình trạng an toàn của thiết bị (các vị trí an toàn, các thiết bi an toàn...)

- Theo dõi tình trạng ổ đỡ của ru lô...

- Theo dõi hệ thống vận chuyển hồi lưu xem van đối trọng có làm việc bình thường không.

- Theo dõi các thông số của các đồng hồ chỉ báo, như áp suất, nhiệt độ, mức dầu....

- Theo dõi tình trạng bôi trơn của hệ thống cấp liệu.

- Theo nhiệt độ làm việc của các môtơ, gối đỡ.

- Theo dõi máy nghiền về độ rung, tiếng kêu khác thường của máy, của các ổ đỡ.

5.4.1.3 Khi máy dừng hoạt động người vận hành tại chỗ cần phải

- Nếu máy được dừng chủ động từ trung tâm, thời gian máy dừng lâu thì tiến hành các công việc vệ sinh, bảo dưỡng, sửa chữa theo yêu cầu.

- Nếu máy đang chạy mà dừng do sự cố, trục trặc trong dây truyền hoặc dừng máy chủ động trong thời gian ngắn thì tiến hành các công việc khắc phục sự cố, chuẩn bị sẵn sàng chạy máy từ trung tâm.

5.4.2 Vận hành cụm máy nghiền liệu ở chế độ tại chỗ

5.4.2.1 Điều kiện chạy máy

- Công tác chuẩn bị cho khởi động đã hoàn tất.

- Không còn báo động về máy nghiền, môtơ và các thiết bị…

Bình luận

Gửi bình luận

Bình luậnBài liên quan

Kinh nghiệm vận hành

An toàn hệ thống băng tải: Đầu tư đúng, giảm thiểu rủi ro, tối ưu vận hành

» Jerad Heitzler, chuyên gia từ Martin Engineering, chia sẻ cách doanh nghiệp có thể thu ...

Kinh nghiệm vận hành

Phân tích online trong xi măng: Giải pháp tối ưu chất lượng và chi phí

» Trong các ngành công nghiệp nặng như sản xuất xi măng, khai khoáng và ...

Chuyên đề xi măng

Những đánh giá trong việc sử dụng thiết bị sàng phân loại

» Trong bài viết này, Serge Raymond, Công ty MAJOR đã đưa ra những đánh ...

Chuyên đề xi măng

Những yếu tố tác động tới thiết kế vòi đốt trong ngành Xi măng

» Trong bài viết này, Tiến sỹ Robert Pachler, Công ty Unitherm Cemcon, trình ...

Chuyên đề xi măng

Những cập nhật mới nhất về công nghệ vòi đốt lò quay xi măng năm 2024

» World Cement đã mời các chuyên gia trong lĩnh vực thiết kế vòi đốt lò ...

Chuyên đề xi măng

Lợi ích từ việc sử dụng các máy phân loại bi đạn nghiền cho máy nghiền bi

» Một máy phân loại bi đạn nghiền hiệu quả có thể nâng cao hiệu suất nghiền, ...