Nghiên cứu sản xuất thép không phát thải carbon bằng phương pháp điện phân

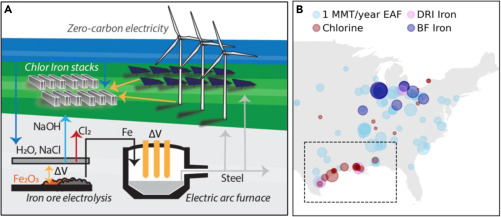

» Việc sản xuất sắt, thành phần chính của thép, gây tổn hại đến bầu khí quyển mỏng manh của Trái đất, tạo ra 8% tổng lượng khí thải nhà kính toàn cầu. Mới đây, một nhóm các nhà hóa học đã nghĩ ra cách giúp hoạt động kinh doanh trở nên thân thiện với môi trường hơn nhiều. Bằng cách sử dụng điện để chuyển đổi quặng sắt và nước muối thành sắt kim loại và các hóa chất hữu ích trong công nghiệp khác, các nhà nghiên cứu báo cáo trên tạp chí Joule rằng phương pháp của họ hiệu quả về mặt chi phí, hoạt động tốt với nguồn điện do các trang trại gió và mặt trời cung cấp, và thậm chí có thể âm carbon dioxit.

Luyện thép phát thải CO₂ tương đương với tất cả phương tiện vận tải cộng lại.

Karthish Manthiram, kỹ sư hóa học tại Viện Công nghệ California, người không tham gia vào nghiên cứu, cho biết, đó là một cách tiếp cận rất thông minh. Ông lưu ý rằng quy trình này có những ưu điểm khác, bao gồm hoạt động ở nhiệt độ thấp và có thể làm việc với nguồn điện tái tạo không liên tục.

Sắt là một trong những nguyên tố phong phú nhất trên Trái đất, nhưng ở trạng thái tự nhiên, nó liên kết với oxy trong các khoáng chất khác nhau tạo nên quặng sắt. Để chiết xuất sắt kim loại từ quặng này, công nhân thường trộn nó với một dạng than có hàm lượng carbon cao gọi là than cốc và đun nóng hỗn hợp đến khoảng 1500°C trong lò cao.

Ở nhiệt độ đó, các nguyên tử carbon tách các nguyên tử oxy ra khỏi sắt, tạo ra CO₂ bay vào khí quyển và để lại kim loại nóng chảy. Các nhà sản xuất thép sau đó kết hợp loại sắt này với một lượng nhỏ carbon và các kim loại vi lượng khác để rèn thép.

Quy trình điện phân sử dụng Clo từ nước biển để tách sắt từ quặng không phát thải carbon dioxit.

Mặc dù cách sản xuất sắt thép này rẻ tiền và được ra một lượng CO₂ đáng kể. Thế giới khai thác 2,5 tỷ tấn sắt mỗi năm và việc biến nó thành sắt thải ra lượng CO₂ bằng ống xả của tất cả các phương tiện chở khách cộng lại. Vì vậy, các nhà khoa học đang tìm kiếm những cách khả thi về mặt kinh tế để sản xuất sắt kim loại không tạo ra khí nhà kính.

Để đạt được mục tiêu đó, Paul Kempler, một kỹ sư hóa học tại Đại học Oregon và các đồng nghiệp đã tự hỏi liệu quy trình công nghiệp sản xuất clo từ nước mặn có thể được tái sử dụng để sản xuất sắt hay không.

Trong quy trình “clo-kiềm” này, nước chứa natri-clorua được đặt trong một tế bào điện hóa giống như một cục pin có chứa hai điện cực chìm trong chất điện phân lỏng. Điện cực tích điện dương, cực dương, hút các electron từ các ion clorua, khiến các nguyên tử clo kết hợp thành khí clo. Đồng thời, các electron chạy vào từ cực âm sẽ tách các phân tử nước thành các mảnh kết hợp với các ion natri và kết hợp với nhau để tạo ra natri hydroxit và khí hydro.

Để điều chỉnh thiết lập tinh chế sắt, nhóm của Kempler đã thêm các hạt oxit sắt vào cực âm của nó. Các electron được gửi tới nó cũng sẽ giải phóng các nguyên tử oxy khỏi oxit sắt và một lần nữa tạo thành natri hydroxit - đồng thời để lại sắt kim loại rắn.

Các nhà nghiên cứu khẳng định quá trình này có hiệu quả cao. Trên thực tế, họ ước tính rằng việc bán clo và một phần natri hydroxit theo giá thị trường hiện tại sẽ cho phép toàn bộ quy trình sản xuất sắt với mức giá gần bằng giá sản xuất sắt trong lò cao. Và vì natri hydroxit có thể liên kết CO₂ và chuyển nó thành khoáng chất gốc cacbon nên quá trình này có thể được sử dụng để giúp thu giữ CO₂.

Tuy nhiên, một thí nghiệm trong phòng thí nghiệm còn lâu mới trở thành một quy trình công nghiệp. Ngay cả khi kỹ thuật này có thể được mở rộng quy mô, vẫn có những trở ngại cần giải quyết.

Iryna Zenyuk, kỹ sư hóa học tại Đại học California, Irvine, cho biết cơ cấu của nhóm Oregon tạo ra lượng khí clo nhiều như sắt. Mặc dù khí clo có nhiều ứng dụng trong công nghiệp nhưng lượng được tạo ra bởi phiên bản mở rộng của phương pháp mới sẽ nhiều hơn mức cần thiết, dẫn đến ô nhiễm. Ngoài ra, Zenyuk cho biết, việc sản xuất sắt bằng phương pháp điện hóa đòi hỏi oxit sắt ban đầu phải nguyên chất, không có tạp chất có trong hầu hết các loại quặng. Cô nói, việc thanh lọc có thể tốn kém.

Kempler nói rằng cả hai mối lo ngại đều có cơ sở. Mặc dù vậy, việc mở rộng quy mô sản xuất để đáp ứng nhu cầu khí clo công nghiệp vẫn sẽ tạo ra hàng chục triệu tấn sắt và clo không phát thải carbon dioxit hàng năm.

Về việc tinh chế oxit sắt, ông nói thêm rằng vì natri hydroxit được biết đến là có khả năng liên kết với các tạp chất dạng vết trong quặng sắt, nên một số chất này có thể được sử dụng để tinh chế oxit sắt trước khi sử dụng trong lò phản ứng, một dự án mà họ hiện đang thử nghiệm. Nếu mọi việc thành công, việc luyện sắt một ngày nào đó có thể giảm bớt gánh nặng cho khí hậu.

ximang.vn (TH/ Tầm nhìn)