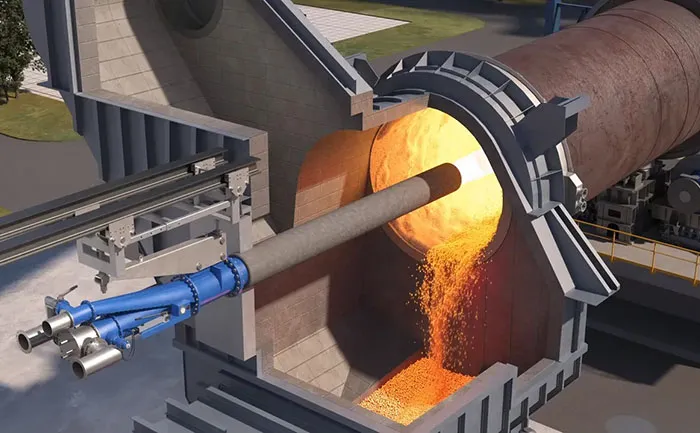

Không có ống khói thông gió thiết bị làm nguội clinker

Đưa vào vận hành dây chuyền sản xuất xi măng do FLSmidth cung cấp từ năm 2008, ở thời điểm đó, trong ngành Xi măng Ấn Độ, lần đầu tiên, ống khói thông gió thiết bị làm nguội clinker - 1 trong 3 ống khói chính trong một nhà máy xi măng đã bị loại (xem hình vẽ). Khi thông gió thiết bị làm nguội clinker được nối với máy nghiền xi măng OK và được dùng để sấy các phụ gia ướt; nếu máy nghiền OK ngừng, khí của thiết bị làm nguội clinker được dẫn ra ống khói lò nung sau khi đi qua thiết bị trao đổi nhiệt và một lọc bụi túi lớn cho lò.

Giảm mức ồn

Đã có sự tập trung tích cực vào việc giảm mức ồn ở nhà máy. Các bầu tiêu âm và các thiết bị giảm ổn đã được cung cấp cho tất cả các thiết bị gây ồn. Cùng với các giải pháp giảm tiếng ồn truyền thống, nhiều giải pháp mới và độc nhất vô nhị đã được thực hiện trong dự án. Một trong số các giải pháp này được áp dụng cho các quạt làm mát vỏ lò nung là các thiết bị gây ồn nhất. Lần đầu tiên ở Ấn Độ, một nhóm các quạt ly tâm có thiết bị giảm ồn đã được sử dụng để làm nguội vỏ lò.

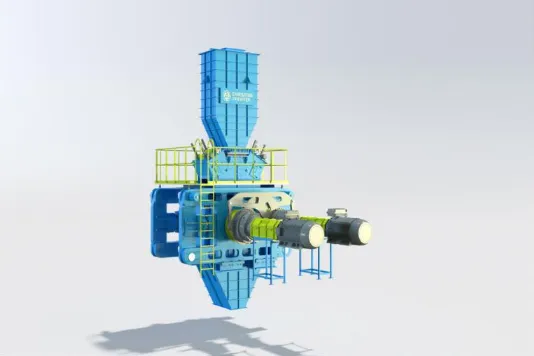

Tối ưu hóa các điều kiện nung

Để giảm xu hướng xung động trong các đường ống vận chuyển than mịn và do đó làm giảm các dao động trong đốt cháy nhiên liệu, các két than mịn được lắp gần các điểm đốt hơn. Theo đó, một két than mịn và một hệ thống cân nhiên liệu Pfister Rotoscale được đặt ở gần Calciner và một hệ thống khác giống như vậy được đặt ở gần sàn vòi đốt chính.

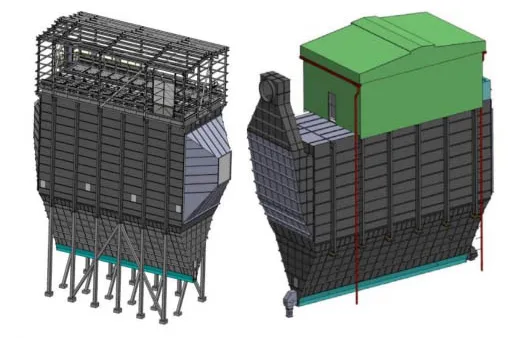

Hướng tới phát thải thấp

Các tiêu chuẩn khống chế ô nhiễm trong tương lai đã được đưa vào tính toán, các lọc túi chính của quá trình và các lọc bụi túi phụ trợ đã được thiết kế cho mức phát thải cực kỳ thấp <15mg/Nm3, mức phát thải thấp nhất so với mức phát thải của bất kỳ nhà máy xi măng nào ở Ấn Độ.

Việc thực hiện dự án đã được lập kế hoạch tốt

- Để tránh những bất ngờ khó chịu trong khi lắp dựng do sự cung cấp không kịp của bất kỳ chi tiết nào, FLSmidth và CTG đã thực hiện kiểm tra hàng hóa cấp "sau khi tiếp nhận" bao gồm cả việc tiến hành mở kiện kiểm tra trước - đôi khi là 6 tháng trước ngày bắt đầu lắp dựng tương ứng.

- Sau khi lập kế hoạch và hoàn thành tổng tiến độ lắp dựng với khách hàng và nhà thầu lắp máy, các kế hoạch lắp dựng tuần đã được gửi cho khách hàng, cập nhật cho họ về trình tự lắp dựng. Ngoài ra, FLSmidth và CTG còn chủ động các đợt kiểm tra trước khi lắp dựng, nhờ đó đã tiết kiệm được thời gian và tránh để xảy ra những bất ngờ ở phút cuối bằng cách giải quyết hết mọi trục trặc trước khi tiến hành công tác lắp đặt.

- Yếu tố quan trọng nhất trong các hoạt động xây dựng chính là sự tập trung cao độ vào vấn đề an toàn. Zuari Cement đã làm tốt công tác chuẩn bị để đảm bảo an toàn cho người và thiết bị.

Quan điểm của Ban Lãnh đạo Zuari Cement

Giám đốc điều hành của Zuari Cement nhận xét "Ban lãnh đạo Zuari Cement rất hài lòng với sự hợp tác của các bộ phận khác nhau của FLSmidth, thái độ làm việc nhiệt tình và tích cực của họ đối với các công việc hiệu chỉnh, sự hỗ trợ của họ trong việc hoàn thành thắng lợi dự án. Chất lượng của các thiết bị chính đều rất tốt. ATOX 55, máy nghiền liệu lớn nhất do FLSmidth cung cấp ở Ấn Độ đã chạy thử thành công và máy nghiền đã ổn định về mặt cơ khí.

Sự hợp tác mẫu mực

Nhìn chung, sự hợp tác giữa FLSmidth và Italcement - Zuari Cement là rất thỏa đáng, trong đó các bên đã thúc đẩy lẫn nhau để thiết lập nên các tiêu chuẩn mới của ngành.

Thiết bị chính

- Máy nghiền đứng con lăn nghiền liệu sống ATOX 55 với động cơ chính 4.500kW

- Máy nghiền đứng con lăn nghiền than ATOX 25 với động cơ chính 600kW

- Silo trộn CF đường kính 16m x 35m cao

- Preheater ILC hai nhánh có pre-calciner

- Lò quay ba bệ đỡ đường kính 4,75m x 74m dài

- Thiết bị làm nguội clinker kiểu SF 4x6 với thiết bị đập clinker kiểu cán trục thủy lực

- Máy nghiền đứng nghiền xi măng OK 36-4 với động cơ chính 2.750 kW

- Tất cả các thiết bị lọc bụi túi cho sản xuất

Bảo hành hiệu suất:

- Năng suất máy nghiền liệu sống > 430t/h ở sót sàng 200 µm là 2%

- Năng suất máy nghiền than > 47 t/h ở sót sàng 90 µm là < 15%

- Năng suất clinker > 5.500 t/ngày

- Tiêu hao nhiên liệu riêng = 708 kcal/kg clinker

- Phát thải NOx = 650 mg/Nm3 khí khô ở 10% O2

- Phát thải SOx = 250 mg/Nm3 khí khô ở 10% O2

- Năng suất máy nghiền xi măng > 185 t/h OPC ở Blaine 2.850 cm2/g

Chung

- Mức ồn: < 85 dBA* ở khoảng cách 1m (* với một vài trường hợp ngoại lệ)

- Phát thải bụi: < 15mg/Nm3