Các loại vòi đốt tiên tiến nhất và những quan điểm thiết kế vòi đốt tối ưu mới (P4)

(ximang.vn) Bài viết này xin được lược dịch và trình bày tổng hợp những thông tin quan trọng, cần thiết để hỗ trợ các kỹ sư lò và các nhà quản ly sàn xuất các nhà máy xi măng có thể lựa chọn được các vòi đốt phù hợp với nhu cấu hiện tại và tương lai cũng như để hỗ trợ các công ty sử dụng vội đốt đưa ra được những yêu cầu thỏa đáng vế cung cấp sàn phẩm đối với các nhà sản xuất phụ tùng gốc (OEM) va xem xét, đánh gia kỹ lưỡng hơn một số đặc tính vòi đốt mà thường bị bỏ qua trong quá trình sẩn xuất.

>> Các loại vòi đốt tiên tiến nhất và những quan điểm thiết kế vòi đốt tối ưu mới (P1)

>> Các loại vòi đốt tiên tiến nhất và những quan điểm thiết kế vòi đốt tối ưu mới (P2)

>> Các loại vòi đốt tiên tiến nhất và những quan điểm thiết kế vòi đốt tối ưu mới (P3)

>> Các loại vòi đốt tiên tiến nhất và những quan điểm thiết kế vòi đốt tối ưu mới (P5)

III. Các phát triển vòi đốt hiện đại

Các khái niệm và các thiết kế vòi đốt mới được đưa ra từ sự kết hợp các nhu cầu đang thay đổi của ngành xi măng (do các yếu tố bên ngoài) và sự tiếp thị thuần túy của các OEM mà tìm cách để tạo ra sự khác biệt giữa họ để cạnh tranh. Thực vậy, các thiết kế mới nổi lên gần như chủ yếu từ mong muốn đạt được một sản phẩm mà khác biệt so với đối thủ cạnh tranh, và sau đó được hợp lý hóa như là ‘các đồi mới về công nghệ’ nhằm đáp ứng các yêu cầu ngày càng nghiêm ngặt liên quan tơi vấn đề bảo vệ môi trường cũng như tăng cường sử dụng các nhiên liệu thay thế khi mà các nhiên liệu hóa thạch đang dần trở nên khan hiếm và các vấn đề công nghệ gặp phải trong quá trình vận hành sản xuất. Các xu hướng phát triển vòi đốt hiện đại bao gồm những xu hương chính sau:

a. Thấp NOx

Xu hướng hướng tới các vòi đốt siêu thấp NOx đã chấm dứt vào cuối những năm 1990 vì thông số chính có thể điều chỉnh (Lưu lượng khối PA) đã đạt tới giới hạn của nó về chất lượng ngọn lửa (và theo đó là clinker). Các hệ thống khử giảm xúc tác và phi xúc tác có lựa chọn cũng đã mang lại một giải pháp mớị đề khử giảm NOx mà không làm yếu ngọn lửa. Điều quan trọng là phải khống chế tối đa sự hình thành NOx vì hàm lượng NOx hình thành sẽ trực tiếp gây tác động tới quy mô của các hệ thống khử NOx và tới hàm lượng u-rê hoặc ammonia chúng yêu cầu.

Bên cạnh việc tối ưu hóa lượng gió sơ cấp, một số nhà máy cũng đã xem xét việc hồi lưu khí thải (FGR) đề khử giam NOx. Ví dụ như nhà máy Gargenville ở Pháp, khi nhà máy được Ciment Francai (nay là HeidelbergCement) đưa vào vận hành, hệ thống này đã được phát triển dựa trên cơ sở thiết kế vòi đốt GRECO hồi cuối những năm 1990. Khí thải được thu lại tại đầu ra lọc bụi điện (100°C, 10% O2, độ ẩm cao) và được phun vào tại đầu vào của một trong những đầu vào quạt thổi PA. Thử nghiệm này đã không đạt được thành công và chỉ diễn ra trong một thời gian ngắn. Nhà máy đã giảm được mức NOx từ 1000nng/Nrn3 xuống 900mg/Nm3, trong khi một nhà máy tương tự áp dụng phun nước vào bên trong vòi đốt lò đã giảm được mức NOx xuống khoảng 800 mg/Nm3, cho dù hệ thống SNCR sau đó đã được lắp đặt.

Việc áp dụng đốt phân kỳ, giàu ô-xi và phun nước vào cũng đã được một số nhà máy thực hiện như là một sự bổ sung thêm cho các vòi đốt thấp NOx. Điều này dẫn đến chấm dứt việc thiết kế lại các vòi đốt siêu thấp NOx siêu thấp PA.

Hiện nay, hầụ hết các OEM chuyên cung cấp vòi đốt đều nhất trí rằng các vòi đốt lò mà đang đốt từ 20 - 40% than/than cốc, 50 - 60% nhiên liệu rắn thay thế và một số nhiên liệu lỏng thay thế phải đạt đựợc tổng lượng PA (không tính đến lượng gió vận chuyển) bằng khoảng 10% khí tỷ lượng. Vợi việc không còn tập trung vào vấn đề dòng lưu lượng PA, mà chỉ tập trung xem xét giải pháp chính nhằm giảm bớt phát thải NOx và với sự tiến bộ trong việc thay thế nhiên liệu rắn thay thế (AF), trong thời gian tới sẽ cần thiết lập một tiêu chí mới để đạt được mục tiêu khử giảm phát thải NOx.

b. Thuật từ ‘M’

Thuật từ ‘M’ là ‘Động lượng (Momentum)’ đã trở nên thịnh hành một vài năm trước đây như lặ một phản ứng đối với các vòi đốt siếu thấp NOx cuối những năm 1990 vì vòi đồt phải thực hiện đúng chức năng của nó chứ không chỉ tập trung vào việc khử giảm NOx.

Động lượng (theo N/MW) đơn giản là tổng dòng lưu lượng gió sơ cấp nhân với vận tốc phun tuyệt đối tương ứng của chúng (tại đầu vòi đốt) được phân chia theo công suất nhiệt vòi đốt. Vấn đề là ở chỗ liệu động lượng có bao gồm hay không bao gồm các dòng khí vận chuyền đã làm nảy sinh nhiều tranh luận không cần thiết giữa các nhà máy và các nhà cung cấp.

Ngành xi măng đã bị chi phối bởi động lượng, mà theo đó, động lượng đã trở thành tiêu chí duy nhất để so sánh các vòi đốt với nhau. Một số OEM hàng đầu đã đạt được các giá trị động lượng ngày càng cao hơn, đạt khoang 13N/MVV. Để đạt được điều nàỷ, họ buộc phải sử dụng các quạt thổi PA thay vì các quạt, đôi khi là một quạt thổi/mỗi kênh gió. Để kiểm soát sự gia tăng hướng tới ‘số lượng càng lớn, thì vòi đốt càng tốt hơn’, một số OEM đã chú ý tới ‘động lượng hữu ích’. Ví dụ, Pillard đã tập trung vào hiệu suất xung động, mà có đặc điểm là tỷ lệ giữa lượng gió hai tương đối mà được hấp thụ trong 2m đầu tiên của ngọn lửa (kg/giây) và động lượng hướng trục (N/MW).

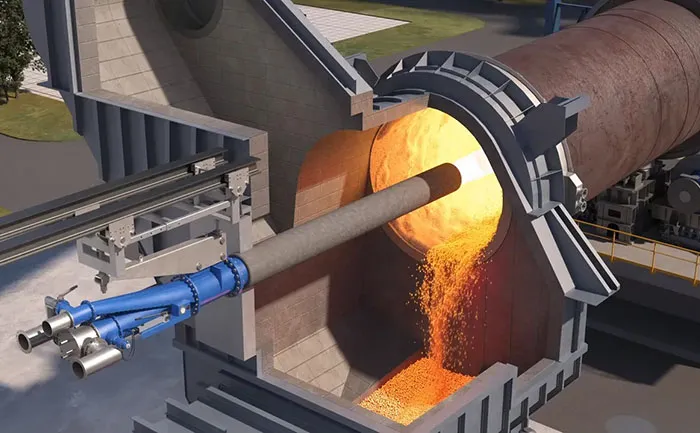

c. Hướng tói sử dụng 100% nhiên liệu rắn thay thế

Bên cạnh xu hướng thiên về động lượng nói trên, việc gia tăng sử dụng nhiên liệu thay thế (chủ yếu là nhiên liệu rắn) (AF) trong vòi đốt chính đã và đang được các nhà máy xi măng cũng như các OEM đặc biệt quan tâm hiện nay. Tất nhiên, có thể khẳng định rằng việc thiết kế các vòi đốt, lò đốt 100% nhiên liệu rắn thay thế có thể dễ dàng đạt được thông qua việc tối ưu hóa kích thước các đường ống AF, tiếp theo là các kênh PA và đường kính chung của vòi đốt.

Tuy nhiên, tùy thuộc vào loại AF rắn, nhiên liệu được đốt một phần trên lớp clinker tạo ra vùng khử giảm cục bộ và clinker có ‘màu nâu’, thiết kế đốt 100% nhiên liệu thay thế cho vòi đốt chính làm nảy sinh những vấn đề mới. Lượng nhiên liệu có thể đốt cháy được phụ thuộc chủ yếu vào thời gian treo lơ lửng của các hạt bên trong ngọn lửa. Các hạt nhỏ hơn, nhẹ hơn nhìn chung được tiêu thụ nhanh chóng và không chạm vào lớp clinker nhưng các hạt lớn hơn, nặng hơn lại gây ra các vấn đề. Bên cạnh đó, nhiều nhà máy mong muốn có được 100% công suất nhiên liệu hóa thạch dự trữ.

Có hai vấn đề chính phải giải quyết: 1. Làm thế nào chúng ta có thể đưa đủ PA và SA vào tiếp xúc với các nhiên liệu khác nhau đề không gây ra đốt cháy chậm hoặc không đốt cháy hết và rằng hình dạng và cường độ ngọn lửa có tương xứng với công nghệ lò không? 2. Làm thế nào chúng ta duy trì được AF ở trạng thái treo lơ lưng?

Các OEM khác nhau giải quyết các vấn đề này ra sao? Nhìn chung mọi người đều nhất trí rằng tì lệ giữa đường kính ngoài của vòi đốt và đường kính trong của lò (không tính phần bê tông và vật liệu chịu lửa) không được vượt quá 12 - 15%. Lý do là các đường kính lớn hơn làm giảm khả năng đốt hết SA của vòi đốt liên quan tới các loại nhiên liệu sử dụng, đặc biệt là các AF rắn vì chúng thường được đưa vào bên trong vòi đốt.

Ngoài ra, các OEM đã bồ sung thêm các kênh PA vào gần hơn các đường ống AF (Greco); Đã phun thêm AF vào phía trên vòi đốt qua một đường ổng riêng (Pọlysius); Đã tăng được hiệu suất các tia phun PA hướng trục trong đường hút SA vào ngọn lửa và đã thiết kế các kênh gió ở tâm cho một hiệu ứng hồi lưu thực. Một giải pháp mà có thể được áp dụng cho tất cả các thiết kế vòi đốt là phun ô-xi vào. Ý tưởng là phải đưa khí ô-xi cục bộ vào gần đầu ra AF bên cạnh các dòng PA và SA. Điều này hỗ trợ đốt nhiên liệu khó đốt, đồng thời không làm tăng tổng dung tích khí thải và nếu được phun phù hợp, cũng có thể khử giảm phát thải NOx.Tuy nhiên, chi phí O2 phải được cân đối với các lợi ích.

Để tăng thời gian mà AF trải qua trạng thái treo lơ lửng, có thề sử dụng các thiết bị phân tán cơ học. Tuy nhiên, các thiết bị này sẽ bị mòn đi hoặc bị bít lại nhanh chóng. Thiết bị chuyển hướng gió UNITHERM phun khí vào bên dưới SAF và nâng nó lên vài độ từ trục vòi đốt, đủ để tăng thời gian treo lơ lửng lên 50% và nhờ vậy đảm bảo đốt cháy hết. Thiết bị này yêu cầu một đựờng ống bao, qua đó gió cần thiết (khoảng 30% gió vận chuyển AF khoảng 250mBar) được phun vào. Gió này kết nối với đường ống gió một ở phía sau vòi đốt hoặc tới một quạt gió riêng.

Vòi đốt Flexiflame của GRECO sử dụng các tia phun gió xung quanh đầu ra của đường ống AF rắn cũng như kênh phân tán gió xung quanh tâm của vòi đốt. Lotting Air của FCT, cho phân tán RDF được hỗ trợ bởi gió và các nhiên liệu tương tự khác.

>> Các loại vòi đốt tiên tiến nhất và những quan điểm thiết kế vòi đốt tối ưu mới (P2)

>> Các loại vòi đốt tiên tiến nhất và những quan điểm thiết kế vòi đốt tối ưu mới (P3)

>> Các loại vòi đốt tiên tiến nhất và những quan điểm thiết kế vòi đốt tối ưu mới (P5)

III. Các phát triển vòi đốt hiện đại

Các khái niệm và các thiết kế vòi đốt mới được đưa ra từ sự kết hợp các nhu cầu đang thay đổi của ngành xi măng (do các yếu tố bên ngoài) và sự tiếp thị thuần túy của các OEM mà tìm cách để tạo ra sự khác biệt giữa họ để cạnh tranh. Thực vậy, các thiết kế mới nổi lên gần như chủ yếu từ mong muốn đạt được một sản phẩm mà khác biệt so với đối thủ cạnh tranh, và sau đó được hợp lý hóa như là ‘các đồi mới về công nghệ’ nhằm đáp ứng các yêu cầu ngày càng nghiêm ngặt liên quan tơi vấn đề bảo vệ môi trường cũng như tăng cường sử dụng các nhiên liệu thay thế khi mà các nhiên liệu hóa thạch đang dần trở nên khan hiếm và các vấn đề công nghệ gặp phải trong quá trình vận hành sản xuất. Các xu hướng phát triển vòi đốt hiện đại bao gồm những xu hương chính sau:

a. Thấp NOx

Xu hướng hướng tới các vòi đốt siêu thấp NOx đã chấm dứt vào cuối những năm 1990 vì thông số chính có thể điều chỉnh (Lưu lượng khối PA) đã đạt tới giới hạn của nó về chất lượng ngọn lửa (và theo đó là clinker). Các hệ thống khử giảm xúc tác và phi xúc tác có lựa chọn cũng đã mang lại một giải pháp mớị đề khử giảm NOx mà không làm yếu ngọn lửa. Điều quan trọng là phải khống chế tối đa sự hình thành NOx vì hàm lượng NOx hình thành sẽ trực tiếp gây tác động tới quy mô của các hệ thống khử NOx và tới hàm lượng u-rê hoặc ammonia chúng yêu cầu.

Bên cạnh việc tối ưu hóa lượng gió sơ cấp, một số nhà máy cũng đã xem xét việc hồi lưu khí thải (FGR) đề khử giam NOx. Ví dụ như nhà máy Gargenville ở Pháp, khi nhà máy được Ciment Francai (nay là HeidelbergCement) đưa vào vận hành, hệ thống này đã được phát triển dựa trên cơ sở thiết kế vòi đốt GRECO hồi cuối những năm 1990. Khí thải được thu lại tại đầu ra lọc bụi điện (100°C, 10% O2, độ ẩm cao) và được phun vào tại đầu vào của một trong những đầu vào quạt thổi PA. Thử nghiệm này đã không đạt được thành công và chỉ diễn ra trong một thời gian ngắn. Nhà máy đã giảm được mức NOx từ 1000nng/Nrn3 xuống 900mg/Nm3, trong khi một nhà máy tương tự áp dụng phun nước vào bên trong vòi đốt lò đã giảm được mức NOx xuống khoảng 800 mg/Nm3, cho dù hệ thống SNCR sau đó đã được lắp đặt.

Việc áp dụng đốt phân kỳ, giàu ô-xi và phun nước vào cũng đã được một số nhà máy thực hiện như là một sự bổ sung thêm cho các vòi đốt thấp NOx. Điều này dẫn đến chấm dứt việc thiết kế lại các vòi đốt siêu thấp NOx siêu thấp PA.

Hiện nay, hầụ hết các OEM chuyên cung cấp vòi đốt đều nhất trí rằng các vòi đốt lò mà đang đốt từ 20 - 40% than/than cốc, 50 - 60% nhiên liệu rắn thay thế và một số nhiên liệu lỏng thay thế phải đạt đựợc tổng lượng PA (không tính đến lượng gió vận chuyển) bằng khoảng 10% khí tỷ lượng. Vợi việc không còn tập trung vào vấn đề dòng lưu lượng PA, mà chỉ tập trung xem xét giải pháp chính nhằm giảm bớt phát thải NOx và với sự tiến bộ trong việc thay thế nhiên liệu rắn thay thế (AF), trong thời gian tới sẽ cần thiết lập một tiêu chí mới để đạt được mục tiêu khử giảm phát thải NOx.

b. Thuật từ ‘M’

Thuật từ ‘M’ là ‘Động lượng (Momentum)’ đã trở nên thịnh hành một vài năm trước đây như lặ một phản ứng đối với các vòi đốt siếu thấp NOx cuối những năm 1990 vì vòi đồt phải thực hiện đúng chức năng của nó chứ không chỉ tập trung vào việc khử giảm NOx.

Động lượng (theo N/MW) đơn giản là tổng dòng lưu lượng gió sơ cấp nhân với vận tốc phun tuyệt đối tương ứng của chúng (tại đầu vòi đốt) được phân chia theo công suất nhiệt vòi đốt. Vấn đề là ở chỗ liệu động lượng có bao gồm hay không bao gồm các dòng khí vận chuyền đã làm nảy sinh nhiều tranh luận không cần thiết giữa các nhà máy và các nhà cung cấp.

Ngành xi măng đã bị chi phối bởi động lượng, mà theo đó, động lượng đã trở thành tiêu chí duy nhất để so sánh các vòi đốt với nhau. Một số OEM hàng đầu đã đạt được các giá trị động lượng ngày càng cao hơn, đạt khoang 13N/MVV. Để đạt được điều nàỷ, họ buộc phải sử dụng các quạt thổi PA thay vì các quạt, đôi khi là một quạt thổi/mỗi kênh gió. Để kiểm soát sự gia tăng hướng tới ‘số lượng càng lớn, thì vòi đốt càng tốt hơn’, một số OEM đã chú ý tới ‘động lượng hữu ích’. Ví dụ, Pillard đã tập trung vào hiệu suất xung động, mà có đặc điểm là tỷ lệ giữa lượng gió hai tương đối mà được hấp thụ trong 2m đầu tiên của ngọn lửa (kg/giây) và động lượng hướng trục (N/MW).

c. Hướng tói sử dụng 100% nhiên liệu rắn thay thế

Bên cạnh xu hướng thiên về động lượng nói trên, việc gia tăng sử dụng nhiên liệu thay thế (chủ yếu là nhiên liệu rắn) (AF) trong vòi đốt chính đã và đang được các nhà máy xi măng cũng như các OEM đặc biệt quan tâm hiện nay. Tất nhiên, có thể khẳng định rằng việc thiết kế các vòi đốt, lò đốt 100% nhiên liệu rắn thay thế có thể dễ dàng đạt được thông qua việc tối ưu hóa kích thước các đường ống AF, tiếp theo là các kênh PA và đường kính chung của vòi đốt.

Tuy nhiên, tùy thuộc vào loại AF rắn, nhiên liệu được đốt một phần trên lớp clinker tạo ra vùng khử giảm cục bộ và clinker có ‘màu nâu’, thiết kế đốt 100% nhiên liệu thay thế cho vòi đốt chính làm nảy sinh những vấn đề mới. Lượng nhiên liệu có thể đốt cháy được phụ thuộc chủ yếu vào thời gian treo lơ lửng của các hạt bên trong ngọn lửa. Các hạt nhỏ hơn, nhẹ hơn nhìn chung được tiêu thụ nhanh chóng và không chạm vào lớp clinker nhưng các hạt lớn hơn, nặng hơn lại gây ra các vấn đề. Bên cạnh đó, nhiều nhà máy mong muốn có được 100% công suất nhiên liệu hóa thạch dự trữ.

Có hai vấn đề chính phải giải quyết: 1. Làm thế nào chúng ta có thể đưa đủ PA và SA vào tiếp xúc với các nhiên liệu khác nhau đề không gây ra đốt cháy chậm hoặc không đốt cháy hết và rằng hình dạng và cường độ ngọn lửa có tương xứng với công nghệ lò không? 2. Làm thế nào chúng ta duy trì được AF ở trạng thái treo lơ lưng?

Các OEM khác nhau giải quyết các vấn đề này ra sao? Nhìn chung mọi người đều nhất trí rằng tì lệ giữa đường kính ngoài của vòi đốt và đường kính trong của lò (không tính phần bê tông và vật liệu chịu lửa) không được vượt quá 12 - 15%. Lý do là các đường kính lớn hơn làm giảm khả năng đốt hết SA của vòi đốt liên quan tới các loại nhiên liệu sử dụng, đặc biệt là các AF rắn vì chúng thường được đưa vào bên trong vòi đốt.

Ngoài ra, các OEM đã bồ sung thêm các kênh PA vào gần hơn các đường ống AF (Greco); Đã phun thêm AF vào phía trên vòi đốt qua một đường ổng riêng (Pọlysius); Đã tăng được hiệu suất các tia phun PA hướng trục trong đường hút SA vào ngọn lửa và đã thiết kế các kênh gió ở tâm cho một hiệu ứng hồi lưu thực. Một giải pháp mà có thể được áp dụng cho tất cả các thiết kế vòi đốt là phun ô-xi vào. Ý tưởng là phải đưa khí ô-xi cục bộ vào gần đầu ra AF bên cạnh các dòng PA và SA. Điều này hỗ trợ đốt nhiên liệu khó đốt, đồng thời không làm tăng tổng dung tích khí thải và nếu được phun phù hợp, cũng có thể khử giảm phát thải NOx.Tuy nhiên, chi phí O2 phải được cân đối với các lợi ích.

Để tăng thời gian mà AF trải qua trạng thái treo lơ lửng, có thề sử dụng các thiết bị phân tán cơ học. Tuy nhiên, các thiết bị này sẽ bị mòn đi hoặc bị bít lại nhanh chóng. Thiết bị chuyển hướng gió UNITHERM phun khí vào bên dưới SAF và nâng nó lên vài độ từ trục vòi đốt, đủ để tăng thời gian treo lơ lửng lên 50% và nhờ vậy đảm bảo đốt cháy hết. Thiết bị này yêu cầu một đựờng ống bao, qua đó gió cần thiết (khoảng 30% gió vận chuyển AF khoảng 250mBar) được phun vào. Gió này kết nối với đường ống gió một ở phía sau vòi đốt hoặc tới một quạt gió riêng.

Vòi đốt Flexiflame của GRECO sử dụng các tia phun gió xung quanh đầu ra của đường ống AF rắn cũng như kênh phân tán gió xung quanh tâm của vòi đốt. Lotting Air của FCT, cho phân tán RDF được hỗ trợ bởi gió và các nhiên liệu tương tự khác.

Trong khi đó, vòi đốt JETFLEX của FLSmidth thu các đựờng ống AF rắn vào trong vòi đốt để tạo ra một buồng giãn nở nhiệt nhỏ. Các đường ống ở tâm có thể được co lại tới 200mm và các hạt AF rắn được chặn lại và sau đó tăng tốc trở lại. Việc co lại cùng với các vòi phun gió hướng trục có thể làm giảm đáng kể vận tốc nhiên liệu ở phía trước vòi đốt. Đặc điểm này làm tăng mạnh thời gian lưu của nhiên liệu trong ngọn lửa và có thể gây đánh lửa sớm AF phẩm cấp thấp.

Cũng có các giải pháp mới được điều chỉnh bởi một số OEM, bao gồm phun AF qua một kênh (đối diện với đường ống) như được thực hiện đối với than và than cốc. Lợi ích là đánh lửa nhanh hơn vì gió hai tiếp xúc với AF tại điểm sớm hơn. Tuy nhiên, nó yêu cầu các hạt AF mịn, trái lại kênh này sẽ bị| bít lại nhanh chóng ở vị trí các trụ đỡ. Một số loại AF, như bùn thải sấy khô và thậm chí là thịt và bột xương (MBM) có thể được trộn lẫn với than/than cốc và nhờ vậy được phun qua một kênh thay vì một đường ống ở tâm.

Vòi đốt FLEXIFLAME ECOPRO® của GRECO cũng phun xơ giấy vào chân ngọn lửa qua một kênh vòng khuyên. Phía bên trong và bên ngoài, có một dòng gió xoáy được tạo ra bởi các kênh gió xoáy. Bằng cách này độ cháy rối do bụi xơ giấy gây ra tăng lên, dẫn đến đánh lửa nhanh hơn và đốt cháy tốt hơn. Ý tưởng cơ bản là đế tạo ra nhiệt độ cao và hàm lượng ô-xi cao cho các hạt. Tuy nhiên, giải pháp này không yêu cầu độ phân phối cỡ hạt phải nằm trong tiêu chuẩn hiện hành đối với RDF mà chỉ cần trang bị một máy nghiền đặc biệt.

Có thể phân tán cơ học dòng AF cho dù sẽ phải xem xét đến khả năng mài mòn nhanh của một hệ thống như vậy. Giải pháp khác sẽ là đặt nghiêng đường ống AF hướng lên trên bên trong vòí đốt đi vài độ, cho dù có hạn chế là độ nghiêng chỉ có thề hiệu chỉnh được qua việc điều chỉnh vòi đốt. Cũng có thể điều chỉnh lượng và áp suất gió vận chuyển đề đáp ứng các đặc tính của AF. Giải pháp dễ dàng hơn, mà sẽ được áp dụng từ rất sớm khi phun AF rắn vào, là phải phun AF có nhiệt trị thấp hơn và khối lượng lớn hơn vào một đường ống riêng hoặc các đường ống phía trên vòi đốt chính. Giải pháp này đã được cải tiến bởi Polysius và có ưu điểm lớn là một vòi đốt chính có đường kính nhỏ hơn. Các loại AF khác nhau cũng có thể được phối trộn vào trong một đường ống hoặc một kênh phun đơn. Đây là một giải pháp mà đang tiếp tục được các OEM phát triển thêm".

d. Các vấn đề bị bỏ qua và các vấn đề thực tế

Như đã trình bày ở trên, ngành xi măng và các OEM rất dễ ‘bị ám ảnh’ bơi các thông số vòi đốt khác nhau như NOx thấp hoặc động lượng cao. Tuy nhiên, điều này có thể khiến họ bỏ qua những vấn đề quan trọng khác mà cần được xem xét thấu đáo hơn. Nhiều nhà máy đã phải vật lộn trong nhiều năm khi gặp phải những vấn đề như sự hình thành vòm a-nô và viên cầu liệu, sự nghẽn tắc, hư hỏng sớm vật iiệu chịu lửa và các vấn đề khác. Đôi khi, nguyên nhân là do vòi đốt được thiết kế kém hoặc không phù hơp với nhà máy. Tuy nhiên, nhiều nhà máy mặc dù đã thay thế các vòi đốt của họ nhưng vẫn không đạt được hiệụ quả gì. Dưới đây là các tiêu chí cần xem xét thêm khi lựa chọn vòi đốt và khi vòi đốt hoạt động không đúng như mong đợi.

Quỳnh Trang (Theo TTKHKT Xi măng)