» Trong ngành sản xuất xi măng, việc kiểm soát chất lượng nguyên liệu đầu vào và hỗn hợp liệu trước khi nung giữ vai trò then chốt để đảm bảo tính ổn định, hiệu quả tiêu hao năng lượng và chất lượng sản phẩm. Sự phát triển của công nghệ phân tích online, đặc biệt là thiết bị Cross Belt Analyzer (CBA), đã mở ra một hướng đi mới trong kiểm soát quá trình và tối ưu hóa vận hành dây chuyền sản xuất.

Công nghệ truyền thống: Giới hạn và thách thức

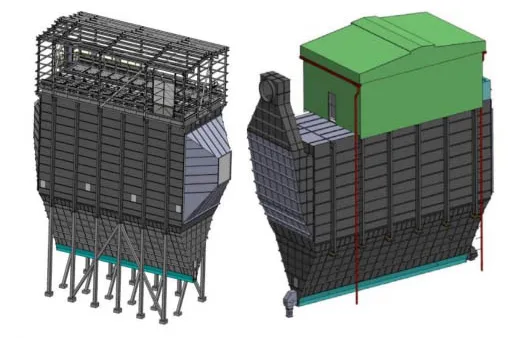

Trong dây chuyền truyền thống, tại khu vực chuẩn bị nguyên liệu, nhà máy thường bố trí hai kho nguyên liệu chính (đá vôi và đất sét), mỗi kho đi kèm một hệ thống xếp dỡ (1 stacker và 1 reclaimer). Việc trộn liệu thường được thực hiện theo phương pháp định lượng tĩnh, kết hợp với quá trình phân tích thủ công (lấy mẫu, phân tích XRF, nhập dữ liệu, tính toán tỷ lệ phối trộn).

Các hạn chế của công nghệ truyền thống gồm:

- Phụ thuộc nhiều vào thao tác thủ công, dễ sai sót và chậm trễ trong điều chỉnh.

- Khó kiểm soát tỷ lệ các nguyên liệu đặc biệt như đá vôi chất lượng cao.

- Không tận dụng hết trữ lượng khai thác do khó hòa trộn nguyên liệu có thành phần khác nhau.

- Chi phí đầu tư xây dựng và vận hành hệ thống kho riêng biệt cao hơn.

Công nghệ có thiết bị phân tích online Cross Belt: Bước tiến trong tự động hóa

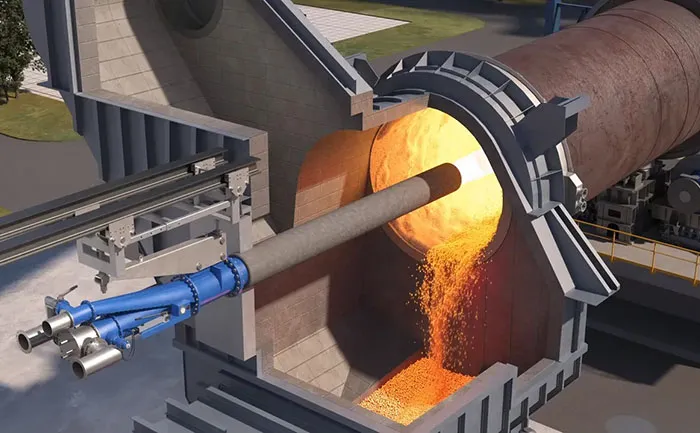

Thiết bị Cross Belt Analyzer (CBA) sử dụng công nghệ phổ gamma tiên tiến (PGNAA), được lắp đặt trực tiếp trên băng tải vận chuyển nguyên liệu. Thiết bị cho phép phân tích thành phần hóa học nguyên liệu theo thời gian thực mà không cần lấy mẫu. Khi tích hợp với phần mềm điều khiển phối liệu tự động, hệ thống có khả năng điều chỉnh tỷ lệ phối trộn một cách chính xác và liên tục.

• Ưu điểm nổi bật của công nghệ này gồm:

- Tối ưu hóa kho nguyên liệu: Chỉ cần 1 kho chung (Preblending Bed) cho cả đá vôi và đất sét, giảm số lượng thiết bị cơ khí đi kèm và chi phí đầu tư ban đầu.

- Loại bỏ công đoạn lấy mẫu thủ công: Giảm thời gian, công sức và nguy cơ sai lệch trong quá trình phân tích.

- Tăng tính linh hoạt trong vận hành: Dễ dàng điều chỉnh tỷ lệ đá vôi chất lượng cao theo yêu cầu kỹ thuật, nhờ vào phản hồi tức thời từ hệ thống phân tích.

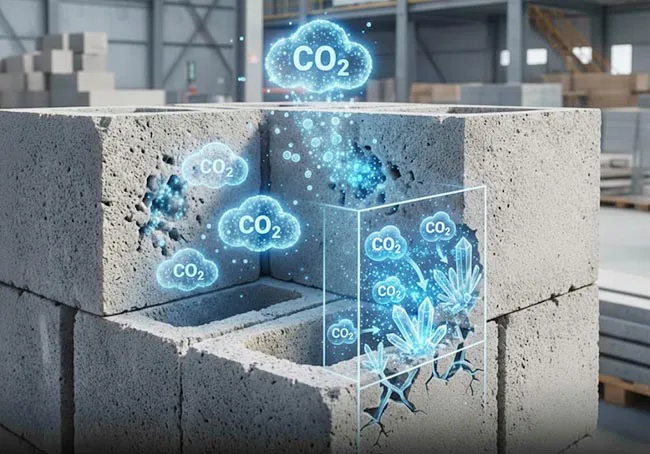

- Ổn định chất lượng bột liệu: Giúp lò vận hành ổn định hơn, giảm tiêu hao nhiệt và điện năng.

- Tận dụng tối đa trữ lượng mỏ: Có thể hòa trộn nhiều loại nguyên liệu khác nhau mà vẫn đảm bảo chất lượng thành phẩm.

• So sánh 2 mô hình dây chuyền

| Tiêu chí | Dây chuyền truyền thống | Dây chuyền có thiết bị phân tích online |

| Số kho nguyên liệu chính | 2 (đá vôi, đất sét riêng biệt) | 1 (preblending chung) |

| Hệ thống xếp dỡ | 2 stacker + 2 reclaimer | 1 stacker + 1 reclaimer |

| Phân tích nguyên liệu | Lấy mẫu thủ công + phân tích XRF | Phân tích online liên tục |

| Kiểm soát tỷ lệ đá vôi chất lượng cao | Khó kiểm soát, điều chỉnh chậm | Điều chỉnh tức thời, chính xác |

| Tận dụng nguyên liệu khai thác | Hạn chế | Tối đa |

| Tự động hóa | Thấp | Cao |

| Độ ổn định của hỗn hợp liệu | Trung bình | Cao |

Lưu ý trong triển khai công nghệ

Mặc dù mang lại nhiều lợi ích, việc áp dụng thiết bị phân tích online đòi hỏi:

- Kiến thức chuyên sâu về điều khiển phối liệu và kỹ thuật phân tích.

- Kỹ năng vận hành và bảo trì thiết bị hiện đại.

- Xây dựng phương án điều khiển dự phòng khi thiết bị gặp sự cố, nhằm duy trì sản xuất liên tục.

Kết luận

Việc ứng dụng thiết bị phân tích online, đặc biệt là hệ thống Cross Belt Analyzer, đã chứng minh là một bước tiến lớn trong hiện đại hóa dây chuyền sản xuất xi măng. Với khả năng nâng cao chất lượng, giảm chi phí vận hành và tự động hóa cao, đây chính là xu hướng tất yếu trong các nhà máy xi măng hiện đại tại Việt Nam và trên thế giới.

TH theo KS. Trần Chủy