» Trước áp lực giảm phát thải khí nhà kính và lộ trình phát thải ròng bằng 0 đến năm 2050, ngành Xi măng toàn cầu đang đối mặt với yêu cầu cấp bách phải đổi mới công nghệ lò nung. Dù công nghệ hiện tại đã đạt trình độ cao, nhiều sáng kiến mới từ thu giữ CO₂, điện khí hóa, đến sử dụng nhiên liệu thay thế đều đang được nghiên cứu nhằm chuẩn bị cho thế hệ lò nung tương lai, thân thiện môi trường và hiệu suất cao trong tương lai.

1. Thực trạng và thách thức

Trong suốt 50 năm qua, dây chuyền sản xuất clinker chủ yếu sử dụng công nghệ lò quay với hệ thống tiền nung và buồng phân hủy tiên tiến. Tuy nhiên, ngành Xi măng hiện chiếm tới hơn 7% lượng phát thải CO₂ toàn cầu, buộc các nhà sản xuất phải cải tiến sâu rộng công nghệ lò nung để đáp ứng mục tiêu Net-Zero vào năm 2050.

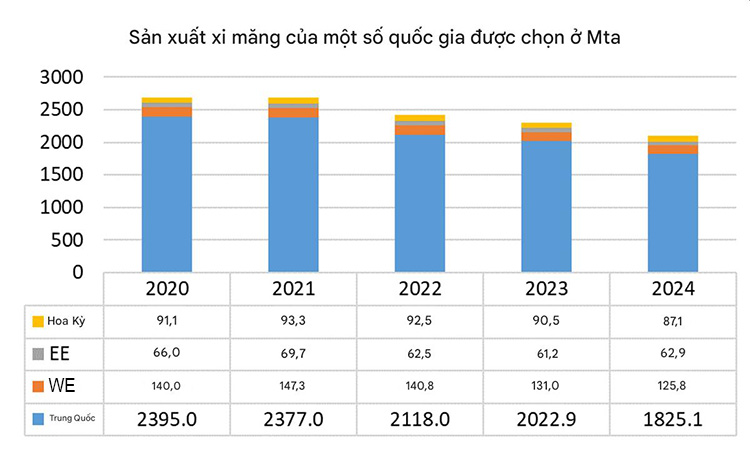

Báo cáo của Hiệp hội Xi măng Thế giới (WCA) dự báo nhu cầu xi măng toàn cầu có thể giảm xuống mức 3 tỷ tấn/năm vào năm 2050, thấp hơn nhiều so với các ước tính trước đó. Riêng Trung Quốc đã giảm sản lượng gần 10% chỉ trong 2 năm gần đây, cho thấy thị trường đang bước vào giai đoạn điều chỉnh lớn, tác động mạnh đến định hướng đầu tư công nghệ.

2. Công nghệ lò nung truyền thống: Nền tảng vẫn vững chắc

2.1. Tiến bộ trong hệ thống nhiệt

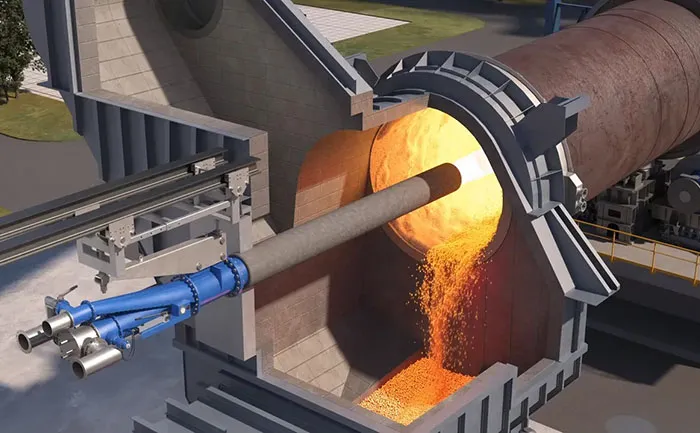

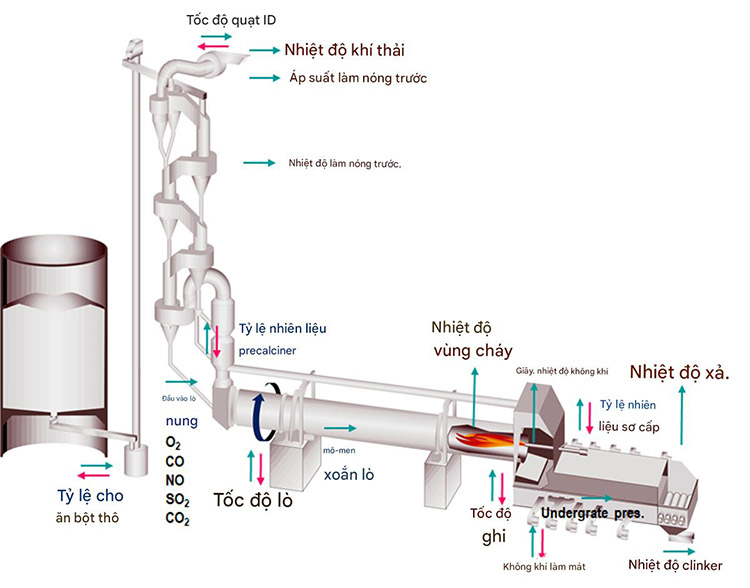

Từ năm 1971, công nghệ tiền nung sử dụng ống gió cấp 3 và buồng phân hủy đã giúp giảm tiêu thụ nhiệt và tăng ổn định vận hành. Hệ thống hiện đại đạt công suất đến 15.000 tấn/ngày với cấu hình tháp trao đổi nhiệt từ 5 - 7 tầng. Cấu hình 6 tầng hiện được đánh giá là tối ưu, cho phép nhiệt độ khí thải xuống dưới 230 - 250°C, giúp tiết kiệm năng lượng đáng kể.

Hệ thống lò nung hiện đại.

Trong hệ thống này, khoảng 60 - 67% nhiên liệu được cấp vào buồng phân hủy và phần còn lại cho lò quay. Ấn Độ hiện là một trong những quốc gia có hiệu suất năng lượng cao nhất thế giới, với tiêu thụ điện dưới 70 kWh/t xi măng và nhiệt dưới 2887 MJ/t clinker.

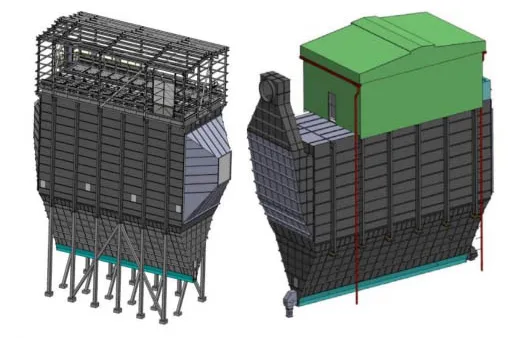

2.2. Thiết kế mô-đun và linh hoạt

Các nhà cung cấp công nghệ hiện cung cấp hệ thống mô-đun, dễ tích hợp các giải pháp như cyclone hiệu suất cao, buồng đốt riêng cho nhiên liệu thay thế, và hệ thống giảm NOx đạt chuẩn dưới 500 mg/Nm³ mà không cần SCR.

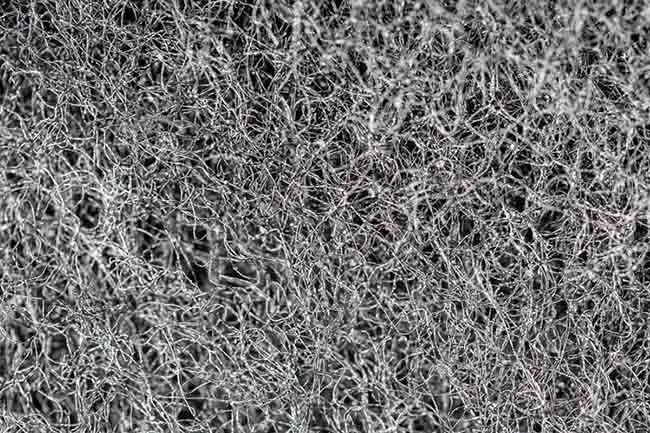

Giải pháp nổi bật như buồng đốt Hotdisk từ FLSmidth cho phép đốt trực tiếp nhiều loại nhiên liệu rắn, kể cả rác thải chưa qua xử lý sâu. Đây là bước tiến quan trọng trong xu hướng sử dụng nhiên liệu thay thế (AF).

2.3. Tự động hóa và điều khiển thông minh

Công nghệ điều khiển tiên tiến (APC, MPC) đang được áp dụng nhằm ổn định vận hành và duy trì chất lượng clinker trong điều kiện sử dụng nhiên liệu biến động. Các nhà máy mới thường quay lại thiết kế lò quay 3 gối đỡ, thay vì 2, để đáp ứng yêu cầu chiều dài buồng phân hủy khi sử dụng tỷ lệ AF cao.

Ngoài ra, hệ thống cấp than mịn đời mới có thể định lượng chính xác từ 0,3 t/h, thấp hơn nhiều so với mức tối thiểu 2,5 t/h của các hệ thống cũ, giúp tiết kiệm nhiên liệu và giảm phát thải đáng kể.

3. Giải pháp công nghệ lò nung phát thải thấp

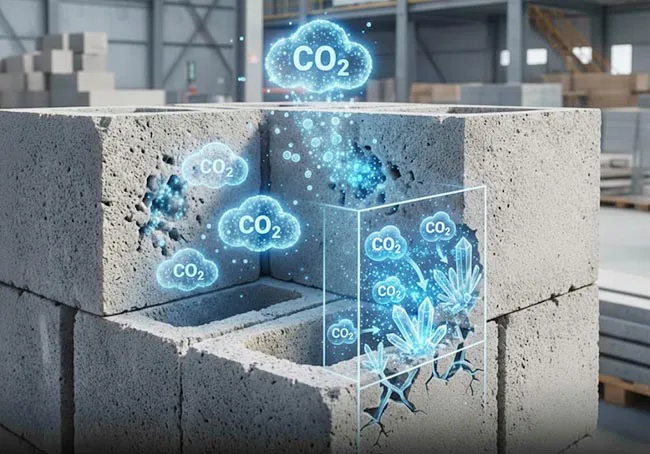

3.1. Công nghệ thu giữ carbon (CCS/CCUS)

Thu giữ và lưu trữ carbon đang là giải pháp không thể thiếu nếu ngành Xi măng muốn đạt mục tiêu Net-Zero. Hai công nghệ chính gồm:

- Leilac (đốt gián tiếp): Tách CO₂ sinh ra từ phản ứng phân hủy CaCO₃ bằng buồng nung gián tiếp, CO₂ được thu ở dạng tinh khiết mà không ảnh hưởng đến khí thải lò chính.

- Oxyfuel: Dùng oxy tinh khiết thay thế không khí trong buồng đốt giúp nâng tỷ lệ CO₂ trong khí thải lên gần 100%, thuận lợi cho việc thu và lưu trữ.

3.2. Lò nung điện và công nghệ plasma

Một số công nghệ điện hóa đáng chú ý:

- RotoDynamic Heater (Coolbrook): Dùng rotor cơ học truyền năng lượng trực tiếp vào không khí/nhiệt. Đã đạt tới 1000°C và có thể tích hợp vào vùng calciner.

- Electric Arc Calciner (SaltX): Sử dụng plasma nhiệt điện để nung nguyên liệu. Đã hợp tác cùng Dalmia Bharat triển khai nâng cấp hệ thống calciner.

- Lò quay điện (VTT - Phần Lan): Được phát triển cho quá trình nung clinker hoàn toàn không dùng nhiên liệu hóa thạch. Đã được thử nghiệm cùng Finnsementti và Nordkalk.

3.3. Các sáng kiến thay thế đột phá

Một số start-up đang tái định nghĩa cách sản xuất xi măng:

- Brimstone: Dùng đá silicat canxi thay đá vôi, gần như không sinh CO₂ trong nung.

- Sublime Systems: Ứng dụng điện phân để sản xuất xi măng từ nguyên liệu không chứa carbon.

- EPIXC, Furno Materials: Phát triển lò mini và công nghệ điện hóa thay thế hoàn toàn hệ thống pyro truyền thống.

4. Triển vọng thị trường và đầu tư

Dự báo đến năm 2050:

- Tỷ trọng lò truyền thống giảm từ 100% xuống 75%.

- Lò tích hợp CCS tăng lên 15%.

- Công nghệ nung điện chiếm khoảng 10%.

Tùy theo khu vực và mức độ yêu cầu tránh phát thải (CAR), các giải pháp chi phí thấp và dễ mở rộng sẽ chiếm ưu thế đầu tư. Việc nâng cấp các dây chuyền hiện hữu cũng sẽ đóng vai trò quan trọng, thay vì đầu tư mới hoàn toàn.

5. Kết luận

Công nghệ lò nung hiện tại vẫn là nền tảng của ngành Xi măng trong 10 - 15 năm tới. Tuy nhiên, để đạt mục tiêu phát thải thấp, các nhà máy cần tích hợp các công nghệ mới như CCS, điện hóa nung, và sử dụng nhiên liệu thay thế một cách tối ưu. Sự chuyển dịch công nghệ đang bắt đầu rõ nét và sẽ quyết định năng lực cạnh tranh của doanh nghiệp trong tương lai.

ximang.vn (TH/ ZKG)