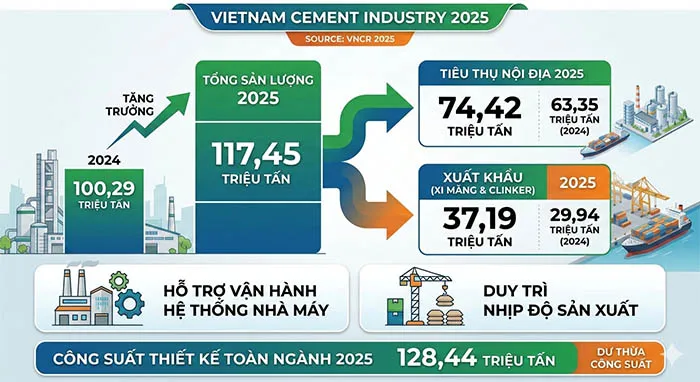

» Ngành Xi măng Việt Nam đang bước vào giai đoạn đầu tư chiều sâu, tập trung vào công nghệ tiết kiệm năng lượng, tối ưu hiệu suất và giảm phát thải. Trong bối cảnh đó, các hãng công nghệ thiết bị đến từ nhóm G7 từng rút lui trước sự cạnh tranh về giá của Trung Quốc đang tìm cơ hội quay lại thị trường Việt Nam.

Từ vị thế từng thống lĩnh thị trường công nhệ thiết bị xi măng tại Việt Nam, các hãng công nghệ châu Âu như FLSmidth (Đan Mạch), Polysius (Đức) đã dần rút lui trong hơn một thập kỷ qua. Các hãng thiết bị Trung Quốc chiếm ưu thế tuyệt đối nhờ giá thành thấp, đáp ứng được yêu cầu tài chính hạn chế của các nhà đầu tư trong nước. Tuy nhiên, bức tranh đang dần thay đổi. Khi các nhà máy không còn đầu tư dây chuyền mới mà chuyển sang hiện đại hóa, cải tiến thiết bị, câu hỏi đặt ra là: Liệu công nghệ và thiết bị từ G7 có cơ hội quay trở lại thị trường Việt Nam?

Chúng tôi đã có cuộc trao đổi với PGS.TS Lương Đức Long, nguyên Viện trưởng Viện Vật liệu xây dựng (Bộ Xây dựng), Phó Chủ tịch kiêm Tổng Thư ký Hiệp hội Xi măng Việt Nam là người có nhiều năm theo dõi quá trình chuyển đổi công nghệ của ngành Xi măng Việt Nam, để hiểu rõ hơn về xu hướng này.

PV: Thưa ông, là người theo dõi sát sao ngành Xi măng qua các giai đoạn khác nhau, ông đánh giá thế nào về sự trở lại của 1 hãng công nghệ xi măng từ CHLB Đức như KHD Humboldt Wedag sau khi có sự thoái lui của các hãng khác từ châu Âu như Polysius và FSmidth?

PGS.TS Lương Đức Long: Trước hết, phải thẳng thắn nhìn nhận một điều, mặc dù Việt Nam đã trở thành cường quốc xi măng, đứng thứ 3 thế giới về năng lực sản xuất, nhưng phần lớn thiết bị sản xuất trong ngành vẫn phải nhập khẩu từ nước ngoài. Nhìn lại quá trình phát triển ngành Xi măng hơn 100 năm qua, từ dây chuyền lò quay phương pháp ướt đầu tiên năm 1924, rồi lò quay phương pháp khô đầu tiên (dây chuyền 1 Xi măng Hoàng Thạch), cho đến lò quay lớn nhất với hệ thống dây chuyền, thiết bị đồng bộ, hiện đại bậc nhất của Việt Nam 12.500 tấn clinker/ngày, tất cả đều nhập của hãng FLSmidth (Đan Mạch).

Việt Nam trước đây từng sử dụng thiết bị của các hãng lớn như FLSmidth (Đan Mạch), Polysius (Đức), Kawasaki (Nhật Bản)... Nhưng từ khi Trung Quốc đầu tư mạnh vào phát triển thiết bị xi măng, các nhà đầu tư Việt Nam đã dần chuyển sang lựa chọn thiết bị của Trung Quốc. Lý do chủ yếu là giá rẻ, trong khi chất lượng ngày càng cải thiện, tiệm cận thiết bị châu Âu. Giai đoạn đó, vốn đầu tư rất hạn chế, trước bối cảnh đó, các nhà đầu tư xi măng phải lựa chọn thiết bị phù hợp năng lực tài chính.

Hiện nay, thống kê cho thấy khoảng 70% dây chuyền xi măng ở Việt Nam sử dụng thiết bị của Trung Quốc. Một số hãng cung cấp thiết bị từ châu Âu đã rút khỏi thị trường hoặc giảm sự hiện diện, như FLSmidth hay Polysius.

Từ cuối năm 2024 trở đi, ngành Xi măng Việt Nam gần như không còn đầu tư mới dây chuyền lớn. Giai đoạn hiện nay là đầu tư chiều sâu, cải tiến công nghệ thiết bị, tiết kiệm năng lượng, giảm chi phí nhân công, nâng cao hiệu quả vận hành và đáp ứng yêu cầu môi trường. Đây chính là thời điểm để các hãng cung cấp thiết bị từ châu Âu có công nghệ tiên tiến quay lại thị trường.

Ví dụ, hiện nay KHD Humboldt Wedag - một hãng thiết bị xi măng của CHLB Đức đang tái nghiên cứu và mở rộng thị trường hoạt động tại Việt Nam. Dù trước đây chưa ghi dấu mạnh, nhưng hiện tại KHD đang giới thiệu loạt thiết bị mới như: máy nghiền cán ép, cooler thế hệ mới, vòi đốt, hệ thống xử lý nhiệt… Tất cả đều nhắm tới hiệu quả năng lượng, giảm phát thải và tích hợp công nghệ 4.0.

PV: Thưa ông, ở giai đoạn hiện nay các hãng công nghệ đến từ Tây Âu có thực sự vượt trội so với mặt bằng công nghệ từ các nhà thầu Trung Quốc? Khi mà thiết bị Trung Quốc đã khá phổ biến tại Việt Nam?

PGS.TS Lương Đức Long: Tôi đặc biệt ấn tượng với thiết bị máy nghiền cán ép mà KHD giới thiệu. Nếu máy này có thể nghiền ra loại xi măng OPC với độ mịn đạt khoảng 3.500 cm²/g trở lên, có đường cong phân bố hạt tương tự máy nghiền bi nhưng tiêu tốn ít năng lượng hơn, tuổi thọ cao hơn… rõ ràng đây sẽ là một bước tiến lớn, hiện nay ở Việt Nam chưa có hãng nào giới thiệu công nghệ nghiền cán ép xi măng kiểu này.

Ví dụ như cooler là thiết bị làm nguội clinker thì Trung Quốc cũng đã làm đến thế hệ thứ 4, có nhiều cải tiến. Nhưng KHD giới thiệu những cải tiến sâu hơn về cấu tạo ghi, dàn gió, hệ thống điều khiển tự động và cảm biến, cho thấy họ đã ứng dụng mạnh công nghệ của Cách mạng công nghiệp 4.0.

Không nên nhìn theo hướng cạnh tranh tổng thể giữa công nghệ thiết bị Trung Quốc hay châu Âu. Vấn đề là thiết bị nào mang lại hiệu quả kinh tế, kỹ thuật và môi trường cao hơn trong từng hạng mục cụ thể. Bây giờ không còn là chuyện "giá rẻ", mà là bài toán tổng thể đầu tư chiều sâu: tiết kiệm điện, tối ưu vận hành, độ bền thiết bị, tích hợp tự động hóa, giảm phát thải…

Tôi cho rằng, việc các hãng lớn quay trở lại, giới thiệu thiết bị mới là cơ hội tốt cho ngành Xi măng Việt Nam. Càng nhiều nhà cung cấp công nghệ thiết bị, các nhà máy xi măng càng có nhiều cơ hội lựa chọn tốt hơn. Và chính các đơn vị tư vấn, nhà máy sẽ phải làm kỹ hơn bài toán phân tích so sánh, chứ không thể lựa chọn theo cảm tính.

Công nghệ luôn phát triển và không có giới hạn, có thể hôm nay hãng này có giải pháp tốt, nhưng vài tháng sau có thể hãng khác sẽ đi xa hơn. Điều quan trọng là thị trường mở, doanh nghiệp xi măng Việt Nam cần nhìn xa, chọn thiết bị mang lại hiệu quả lâu dài chứ không chỉ nhìn vào giá mua ban đầu.

PV: Thưa ông, là chuyên gia công nghệ trong lĩnh vực xi măng, ông đánh giá cao công nghệ thiết bị nào nhất mà hãng KHD Humboldt Wedag đã giới thiệu?

PGS.TS Lương Đức Long: Tôi cho rằng KHD đã giới thiệu những thiết bị rất thiết thực và có vai trò lớn trong việc giảm chi phí năng lượng cũng như hạn chế tác động đến môi trường. Những thiết bị như máy nghiền, cooler, vòi đốt hay hệ thống xử lý nhiệt đều là các hạng mục cốt lõi trong dây chuyền sản xuất xi măng.

Trong số đó, tôi ấn tượng nhất với máy nghiền cán ép. Nếu nhìn lại lịch sử phát triển công nghệ máy nghiền xi măng, chúng ta thấy ban đầu là máy nghiền bi, sau này mới có máy nghiền đứng. Nhưng phải mất rất nhiều năm, hãng Loesche của châu Âu mới cải tiến được máy nghiền đứng để nghiền xi măng với chất lượng hạt phù hợp. Ở Nhật Bản, hãng Kawasaki cũng phát triển thành công công nghệ này. Gần đây, nhiều hãng Trung Quốc đã chế tạo được các máy nghiền hiện đại, nhưng cách đây chỉ 20 năm, điều đó còn rất khó khăn.

Với máy nghiền cán ép mà hãng KHD giới thiệu, nếu đúng như thông tin kỹ thuật họ đưa ra nghiền ra được loại xi măng có thành phần hạt phân bố đồng đều, đảm bảo tính dẻo, đạt các chỉ tiêu cơ lý đa dạng thì đây là thiết bị rất đáng chú ý. Ưu điểm lớn là tiêu thụ năng lượng thấp, hiệu suất nghiền cao, và có tiềm năng thay thế máy nghiền bi trong một số ứng dụng.

PV: Xin cảm ơn PGS.TS Lương Đức Long đã dành thời gian chia sẻ những phân tích sâu sắc với chúng tôi.

ximang.vn