Khả năng kết hợp cát tái chế và thủy tinh phát quang trong vữa xây dựng (P2)

» Nghiên cứu này khảo sát tính khả thi của việc kết hợp cát tái chế từ xi măng (cát tái chế) và thuỷ tinh phát quang thay thế cho một phần của hàm lượng cát trong vữa thông thường. Cát tái chế được mô phỏng bằng xi măng đã hoàn toàn thuỷ hoá trong 56 ngày. Thuỷ tinh phát quang được chế tạo bôi bột phát quang với hạt thuỷ tinh. Vữa cát tái chế - thuỷ tinh phát quang (LM) được chế tạo bằng cách thay thế 40% hàm lượng cát bằng thuỷ tinh phát quang và cát tái chế sẽ thay thế lần lượt 10 - 30% hàm lượng cát còn lại.

• Khả năng kết hợp cát tái chế và thủy tinh phát quang trong vữa xây dựng (P1)

3. Thí nghiệm

3.1. Thí nghiệm đặc tính cơ lý

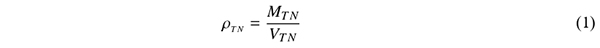

a. Khối lượng đơn vị thể tích

Khối lượng thể tích của mẫu sẽ được được xác định tại thời điểm sau khi trộn và sau 28 ngày bảo dưỡng. Thí nghiệm này nhằm xác định sự tin cậy của quá trình trộn. Lưu ý rằng, mẫu sau 28 ngày bảo dưỡng trong môi trường nước sẽ được cho vào lò nung với nhiệt độ 105°C trong 24 giờ trước khi được đo khối lượng. Khối lượng thể tích thực nghiệm của mẫu sẽ được tính toán theo công thức (1):

3. Thí nghiệm

3.1. Thí nghiệm đặc tính cơ lý

a. Khối lượng đơn vị thể tích

Khối lượng thể tích của mẫu sẽ được được xác định tại thời điểm sau khi trộn và sau 28 ngày bảo dưỡng. Thí nghiệm này nhằm xác định sự tin cậy của quá trình trộn. Lưu ý rằng, mẫu sau 28 ngày bảo dưỡng trong môi trường nước sẽ được cho vào lò nung với nhiệt độ 105°C trong 24 giờ trước khi được đo khối lượng. Khối lượng thể tích thực nghiệm của mẫu sẽ được tính toán theo công thức (1):

với ρTN (g/cm³); MTN (g); VTN (cm³) lần lượt khối lượng thể tích, khối lượng và thể tích thực nghiệmcủa các mẫu LM.

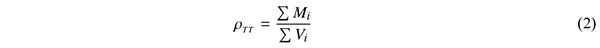

Kết quả thực nghiệm này sẽ được so sánh với kết quả tính toán được tính toán dựa trên tỉ số tổngkhối lượng và tổng thể tích của từng thành phần của mẫu vữa theo công thức (2):

Kết quả thực nghiệm này sẽ được so sánh với kết quả tính toán được tính toán dựa trên tỉ số tổngkhối lượng và tổng thể tích của từng thành phần của mẫu vữa theo công thức (2):

với ρTT (g/cm³) là khối lượng thể tích tính toán của mẫu; Mi (g); Vi (cm³) lần lượt là khối lượng và thể tích của các thành phần cấu tạo nên các mẫu LM bao gồm xi măng, cát, nước, cát tái chế và thuỷ tinh phát quang.

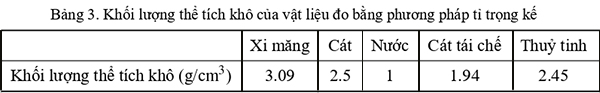

Bảng 3 thể hiện khối lượng thể tích khô của xi măng, cát, cát tái chế, thuỷ tinh phát quang đo được thông qua thí nghiệm tỉ trọng kế. Phần cát tái chế được dùng để chế tạo vữa có khối lượng riêng ∼1,94 g/cm³.

Bảng 3 thể hiện khối lượng thể tích khô của xi măng, cát, cát tái chế, thuỷ tinh phát quang đo được thông qua thí nghiệm tỉ trọng kế. Phần cát tái chế được dùng để chế tạo vữa có khối lượng riêng ∼1,94 g/cm³.

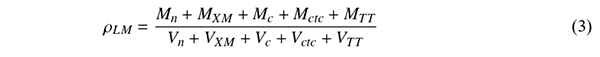

Qua đó khối lượng thể tích tính toán của các mẫu vữa LM dựa trên công thức (2) có thể được viết lại thành công thức (3) như sau:

với ρLM (g/cm³) là khối lượng thể tích của vữa LM, MXM, Mn, Mc, Mctc, MTT (g) lần lượt là khối lượng của xi măng, nước, cát, cát tái chế, thuỷ tinh phát quang, VXM, Vn, Vc, Vctc, VTT (cm³) lần lượt là thể tích của xi măng, nước, cát, cát tái chế và thuỷ tinh phát quang.

b. Độ lưu động

Độ lưu động của các mẫu vữa được xác định dựa trên tiêu chuẩn RFNARC [18]. Sau khi trộn, các mẫu vữa được đổ vào khuôn hình côn với đường kính trong đáy lớn là 100 mm, đường kính trong đáy nhỏ là 70 mm và chiều cao là 60 mm. Khi vữa đã đổ đầy côn, dùng dao phẳng gạt phần bề mặt và sau đó từ từ nhấc côn lên. Đường kính đáy của khối vữa theo hai chiều vuông góc sẽ được đo đến độ chính xác là 1 mm. Độ chảy của vữa là trung bình cộng của hai giá trị trên.

c. Cường độ chịu nén và uốn

Các mẫu vữa LM sau 1, 7, 28 ngày sẽ được tiến hành đo cường độ chịu uốn 3 điểm theo tiêu chuẩnASTM C348 [19]. Các mẫu thử sẽ chịu tải ở vị trí trung điểm và được đặt trên 2 điểm đỡ có khoảng cách 100 mm. Máy đo cường độ có công suất 300 kN được sử dụng và tốc độ dịch chuyển là 0,10 mm/phút. Mỗi kết quả đại diện cho giá trị trung bình của 3 mẫu.

Thí nghiệm đo cường độ chịu nén sẽ được tiến hành theo tiêu chuẩn ASTM C349 [20] với tốc độ gia tải là 2,4 kN/s. Đối với mỗi nhóm mẫu, 6 mẫu vữa có được sau thí nghiệm cường độ chịu uốn sẽ được sử dụng.

3.2. Thí nghiệm đặc tính phát quang

a. Đặc tính phát quang

Để nghiên cứu đặc tính phát quang, các mẫu LM với độ tuổi 28 ngày sau khi đã uốn sẽ xuất hiện phần thuỷ tinh lộ ra. Các đặc tính phát quang sẽ được đặc trưng bởi cường độ ánh sáng phát ra bởi phần thuỷ tinh này. Thí nghiệm đặc tính phát quang dựa trên tiêu chuẩn GB/T 24981.2-2010 [21]. Các mẫu ban đầu sẽ được đặt trong phòng hoàn toàn tối trong 48 giờ để hoàn toàn loại bỏ sự phát quang của thuỷ tinh. Sau đó, các mẫu sẽ được phơi dưới ánh sáng mặt trời trong 1 giờ trước khi được đem trở lại vào phòng tối. Tại đây, cường độ ánh sáng của các mẫu sẽ được đo tại các thời điểm 0, 10, 20,30, 40, 50, 60 giây và 2, 3, 5, 10, 20, 40, 60, 480 phút sử dụng máy đo cường độ ánh sáng Benetech GM1010. Từ đó, cường độ sáng ban đầu (đo tại lúc 0s) và đường cong tắt sáng và các đặc trưng phát quang sẽ được xác định dựa trên công thức (4) [ 22, 23]:

b. Độ lưu động

Độ lưu động của các mẫu vữa được xác định dựa trên tiêu chuẩn RFNARC [18]. Sau khi trộn, các mẫu vữa được đổ vào khuôn hình côn với đường kính trong đáy lớn là 100 mm, đường kính trong đáy nhỏ là 70 mm và chiều cao là 60 mm. Khi vữa đã đổ đầy côn, dùng dao phẳng gạt phần bề mặt và sau đó từ từ nhấc côn lên. Đường kính đáy của khối vữa theo hai chiều vuông góc sẽ được đo đến độ chính xác là 1 mm. Độ chảy của vữa là trung bình cộng của hai giá trị trên.

c. Cường độ chịu nén và uốn

Các mẫu vữa LM sau 1, 7, 28 ngày sẽ được tiến hành đo cường độ chịu uốn 3 điểm theo tiêu chuẩnASTM C348 [19]. Các mẫu thử sẽ chịu tải ở vị trí trung điểm và được đặt trên 2 điểm đỡ có khoảng cách 100 mm. Máy đo cường độ có công suất 300 kN được sử dụng và tốc độ dịch chuyển là 0,10 mm/phút. Mỗi kết quả đại diện cho giá trị trung bình của 3 mẫu.

Thí nghiệm đo cường độ chịu nén sẽ được tiến hành theo tiêu chuẩn ASTM C349 [20] với tốc độ gia tải là 2,4 kN/s. Đối với mỗi nhóm mẫu, 6 mẫu vữa có được sau thí nghiệm cường độ chịu uốn sẽ được sử dụng.

3.2. Thí nghiệm đặc tính phát quang

a. Đặc tính phát quang

Để nghiên cứu đặc tính phát quang, các mẫu LM với độ tuổi 28 ngày sau khi đã uốn sẽ xuất hiện phần thuỷ tinh lộ ra. Các đặc tính phát quang sẽ được đặc trưng bởi cường độ ánh sáng phát ra bởi phần thuỷ tinh này. Thí nghiệm đặc tính phát quang dựa trên tiêu chuẩn GB/T 24981.2-2010 [21]. Các mẫu ban đầu sẽ được đặt trong phòng hoàn toàn tối trong 48 giờ để hoàn toàn loại bỏ sự phát quang của thuỷ tinh. Sau đó, các mẫu sẽ được phơi dưới ánh sáng mặt trời trong 1 giờ trước khi được đem trở lại vào phòng tối. Tại đây, cường độ ánh sáng của các mẫu sẽ được đo tại các thời điểm 0, 10, 20,30, 40, 50, 60 giây và 2, 3, 5, 10, 20, 40, 60, 480 phút sử dụng máy đo cường độ ánh sáng Benetech GM1010. Từ đó, cường độ sáng ban đầu (đo tại lúc 0s) và đường cong tắt sáng và các đặc trưng phát quang sẽ được xác định dựa trên công thức (4) [ 22, 23]:

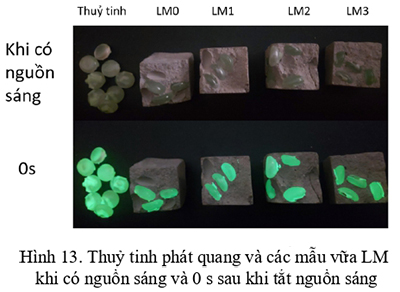

với If là cường độ sáng yếu nhất có thể đo được A1, A2 là các hằng số; τ1, τ2 là các hệ số giảm quang. Một lưu ý quan trọng là quá trình đo đạc các đặc tính phát quang được thực hiện trên các phần thuỷ tinh lộ ra có được sau quá trình uốn, do đó tổng thể tích phần thuỷ tinh được lộ ra ở các mẫu là không hoàn toàn đồng đều và có thể ảnh hưởng đến kết quả đo đặc cường độ phát quang của các mẫu. Nhận thức được vấn đề trên, các mẫu được lựa chọn để đo cường độ phát quang đã được sàng lọc kĩ sao cho thể tích phần thuỷ tinh lộ ra là tương đối giống nhau (có thể tham khảo Hình13), tuy nhiên vẫn không thể hoàn toàn đảm bảo tính đồng nhất về thể tích. Ngoài ra, việc nghiên cứu ảnh hưởng của phần thể tích thuỷ tinh lộ ra lên cường độ phát quang của các mẫu nằm ngoài phạm vi khảo sát của nghiên cứu này.

b. Độ bền phát quang

Để đánh giá độ bền tính chất phát quang dưới tác dụng của nước, phương pháp của Xiao và cs.[10] được áp dụng trong bài nghiên cứu này. Các mẫu LM sau khi thí nghiệm cường độ chịu uốn sẽ được ngâm trong nước trong một tuần. Độ phát quang của các mẫu ngâm này sau khi làm khô bề mặt được so sánh với những mẫu không ngâm.

4. Kết quả

4.1. Cường độ chịu nén và uốn các mẫu RM

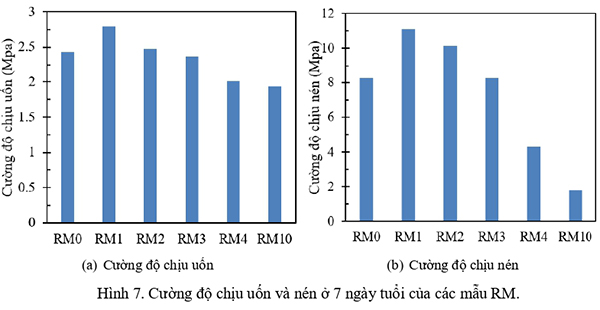

Hình 7 thể hiện quan hệ giữa phần trăm thay thế cát của cát tái chế tới cường độ uốn và nén mẫu RM ở 7 ngày tuổi. So với mẫu vữa chuẩn (RM0) đạt được kết quả chịu uốn là 2,43 MPa, các mẫu vữa RM1 - RM3 có cường độ nén và uốn tương tự hoặc cao hơn trong khi RM4 và RM10 lại cho cường độthấp hơn. Khi thay thế 10% lượng cát bằng cát tái chế, cường độ chịu uốn của mẫu đạt được là 2,8 MPa, cao nhất trong tất cả các mẫu RM và tăng khoảng 15% so với mẫu chuẩn. Các mẫu RM2 và RM3 với lượng thay thế là 20 và 30% của khối lượng cát cho cường độ chịu uốn tương đối, khác biệt dưới 5% so với mẫu chuẩn. Khi lượng thay thế cát đạt 40%, cường độ chịu uốn thu được là 2,01 MPa giảm 17% so với mẫu RM0 và sự giảm này tiếp tục tăng với mẫu RM10 chỉ đạt 79% giá trị cường độ uốn so với mẫu chuẩn.

b. Độ bền phát quang

Để đánh giá độ bền tính chất phát quang dưới tác dụng của nước, phương pháp của Xiao và cs.[10] được áp dụng trong bài nghiên cứu này. Các mẫu LM sau khi thí nghiệm cường độ chịu uốn sẽ được ngâm trong nước trong một tuần. Độ phát quang của các mẫu ngâm này sau khi làm khô bề mặt được so sánh với những mẫu không ngâm.

4. Kết quả

4.1. Cường độ chịu nén và uốn các mẫu RM

Hình 7 thể hiện quan hệ giữa phần trăm thay thế cát của cát tái chế tới cường độ uốn và nén mẫu RM ở 7 ngày tuổi. So với mẫu vữa chuẩn (RM0) đạt được kết quả chịu uốn là 2,43 MPa, các mẫu vữa RM1 - RM3 có cường độ nén và uốn tương tự hoặc cao hơn trong khi RM4 và RM10 lại cho cường độthấp hơn. Khi thay thế 10% lượng cát bằng cát tái chế, cường độ chịu uốn của mẫu đạt được là 2,8 MPa, cao nhất trong tất cả các mẫu RM và tăng khoảng 15% so với mẫu chuẩn. Các mẫu RM2 và RM3 với lượng thay thế là 20 và 30% của khối lượng cát cho cường độ chịu uốn tương đối, khác biệt dưới 5% so với mẫu chuẩn. Khi lượng thay thế cát đạt 40%, cường độ chịu uốn thu được là 2,01 MPa giảm 17% so với mẫu RM0 và sự giảm này tiếp tục tăng với mẫu RM10 chỉ đạt 79% giá trị cường độ uốn so với mẫu chuẩn.

Đối với cường độ chịu nén, kết quả tăng giảm tương tự như cường độ chịu uốn. Mẫu vữa chuẩn sau 7 ngày có cường độ chịu nén đạt 8,29 MPa. Kết quả này ít hơn 34% đối với mẫu RM1 (11,11 MPa) và 22% với mẫu RM2 (10,16 MPa). Khi thay thế 30% cát, mẫu RM3 có cường độ chịu nén đạt 8,28 MPa tương đồng với mẫu RM0. Các mẫu RM4 và RM10 có cường độ nén giảm rất lớn so với mẫu vữa chuẩn. Cụ thể, khi lượng thay thế cát tái chế cho cát lên 40%, mẫu vữa thí nghiệm cho kết quả cường độ chịu nén đạt 4,32 MPa và giá trị này chỉ vào khoảng 52,5% so mẫu chuẩn trong khi mẫu RM10 chỉ đạt 2,1% so mẫu chuẩn với 1,87 MPa.

Kết quả trên tương đồng với kết quả thu được bởi Ren và cs. [7]. Vì trong cát tái chế chứa chủ yếu thành phần là xi măng đã được thuỷ hoá nên khi kết hợp với vữa mới, các phần xi măng chưa được thuỷ hoá sẽ tiếp tục thuỷ hoá để tạo thành chất liên kết trong vữa mới dẫn đến sự tăng cường độ. Thêm vào đó, cát tái chế có cấu trúc hạt góc cạnh hơn cát nên sẽ làm tăng lực ma sát giữa các hạt, dẫn đến sự tăng lên về cường độ. Tuy nhiên, nếu lượng thay thế quá cao thì cường độ nén về lâu dài sẽ bị ảnh hưởng. Điều này do vữa thiếu đi các silic hoạt tính đến từ cát, các silic này sẽ phản ứng với Ca(OH)₂, là một kết quả của quá trình thuỷ hoá thành phần clinker của xi măng và tạo ra nhiều chất kết dính hơn [23]. Việc thay thế qua nhiều cát bằng cát tái chế sẽ làm giảm đi phản ứng giữa silic hoạt tính và Ca(OH)₂ và khiến cho cường độ nén giảm đi.

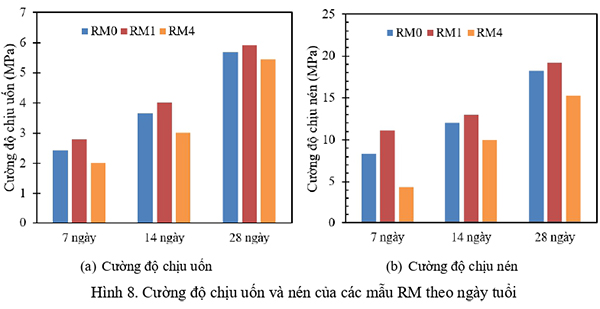

Lý giải trên được hỗ trợ bởi kết quả trong Hình 8 thể hiện cường độ nén và uốn ở 7, 14, 28 ngày tuổi của các mẫu RM. Khi so sánh hai mẫu RM0 và RM1, sự khác biệt về cường độ uốn và nén giữa hai mẫu giảm dần theo ngày tuổi. Cụ thể là đối với cường độ uốn thì tại 7 ngày tuổi sự chênh lệnh là 15% giảm dần xuống còn 9% ở 14 ngày và 4% ở 28 ngày. Tương tự với cường độ chịu nén, sự chênh lệnh cũng giảm dần từ 34% ở 7 ngày xuống còn 8% ở 14 ngày và 5% ở 28 ngày. Điều này thể hiện rõ sự tăng cường độ vào thời gian đầu nhưng chậm dần vào thời gian tiếp theo của các mẫu vữa kết hợp với cát tái chế. Điều này cũng đã được tìm thấy ở các bài nghiên cứu trước [24]. Qua các kết quả thu được, hàm lượng cát tái chế thay thế cho cát ở các mẫu vữa nên được duy trì dưới 30% theo khối lượng. Ngoài ra, khi tiến hành chế tạo vữa cát tái chế - thuỷ tinh phát quang (các mẫu LM), tỉ lệ N/XM có thể giảm xuống nhằm tăng mức độ thuỷ hoá của xi măng do thuỷ tinh phát quang có thể khiến xi măng bị mất một phần khả năng thuỷ hoá [8]. Do đó, các mẫu LM được cố định với tỉ lệ N/XM = 0,4và tỉ lệ cát tái chế thay thế cát là dưới 30%.

4.2. Đặc tính cơ lý và phát quang của các mẫu LM

a. Khối lượng thể tích

4.2. Đặc tính cơ lý và phát quang của các mẫu LM

a. Khối lượng thể tích

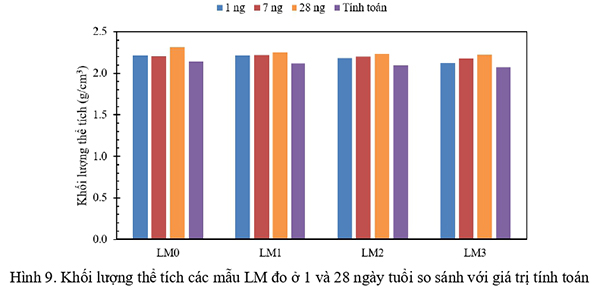

Hình 9 thể hiện khối lượng thể tích thực nghiệm và tính toán của các mẫu vữa LM. Dựa vào Hình 9, kết quả thu được bằng thí nghiệm và tính toán cho giá trị sai lệch không đáng kể, sự chênh lệch không nhiều hơn 5%. Qua đó chứng tỏ sự chính xác trong đo đạc và tiến hành đúc mẫu. Thêm vào đó, khi thay thế cát bằng cát tái chế thì khối lượng thể tích mẫu vữa giảm theo hàm lượng cát bị thay thế, điều này trùng khớp với việc khối lượng riêng của cát tái chế nhỏ hơn cát (1,94 dối với 2,5g/cm³). Tuy nhiên, sự thay đổi khối lượng riêng giữa mẫu LM0 (chỉ có cát) và LM3 (cát tái chế thay thế 30% cát) là không đáng kể.

b .Độ lưu động

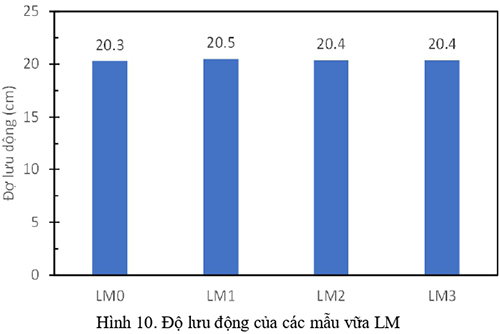

Hình 10 biểu hiện độ lưu động của các mẫu vữa LM được xác định theo tiêu chuẩn RFNARC [18]. Dựa vào Hình 10, kết quả thí nghiệm cho thấy sự tương đồng của độ chảy khi thay hàm lượng cát bằng cát tái chế. Nguyên nhân là do độ hút nước của cát và cát tái chế là tương tự nhau khi hàm lượng thay thế dưới 50% [7]. Thêm vào đó, các mẫu cũng thoả điều kiện về độ chảy theo tiêu chuẩn RFNARC [18] và TCVN 4314:2022 [25] về vữa xây dựng.

c. Cường độ uốn và nén

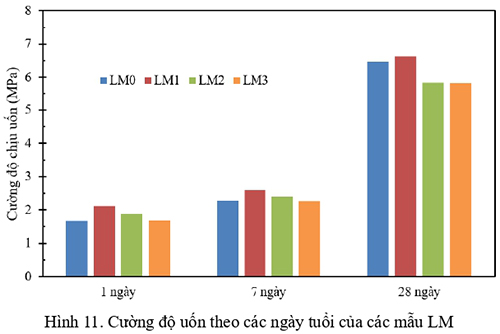

Hình 11 thể hiện cường độ chịu nén và uốn của các mẫu LM theo các ngày tuổi và xu hướng tương đồng về giá trị đối với các mẫu RM ở các ngày tuổi khác nhau. Mẫu có cường độ cao nhất ở cả 3 ngày tuổi là LM1 với 2,12 MPa ở 1 ngày, 2,6 MPa ở 7 ngày và 6,63 MPa ở 28 ngày, cao hơn mẫu LM0 lần lượt là 27, 13 và 2%. Nói một cách khác, sự khác biệt về cường độ chịu uốn của mẫu LM1 so với mẫu LM0 cao nhất ở 1 ngày tuổi và giảm dần theo thời gian. Như đã nêu trên, sự giảm đi về độ lớn giữa hai mẫu liên quan đến phản ứng pozzolan giữa các silic hoạt tính có trong cát với Ca(OH)₂ sinh ra trong quá trình thuỷ hoá. Điều tương tự cũng có thể quan sát thấy với các mẫu LM2 và LM3. Tại 1 ngày tuổi cường độ chịu uốn của LM2 và LM3 lần lượt là 1,88 và 1,69 MPa, cao hơn mẫu chuẩn lần lượt là 12 và 1%. Tuy nhiên, cường độ tại 28 ngày tuổi của các mẫu này lại thấp hơn mẫu chuẩn LM0 vào khoảng 9 - 11%.

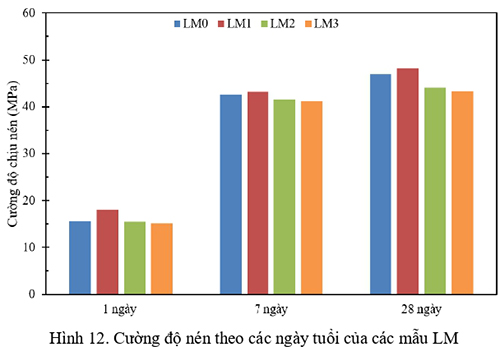

Xét về cường độ nén của các mẫu vữa LM được thể hiện trong Hình 12, tại 1 ngày tuổi, mẫu LM1 đạt cường độ 18,02 MPa cao hơn mẫu chuẩn 15% trong khi các mẫu LM2 và LM3 có cường độ nén tương đương với mẫu chuẩn, sai lệch không quá 5%. Đến 7 ngày tuổi, chỉ còn mẫu LM1 đạt cường độ nén cao hơn mẫu LM0 là 5% trong khi hai mẫu LM2 và LM3 có cường độ nén thấp hơn khoảng 2%.

Đến 28 ngày tuổi, mẫu LM1 và LM0 có cường độ nén tương đương vào khoảng 47 - 48 MPa trong khi hai mẫu LM2 và LM3 thấp hơn vào khoảng từ 6 - 8%. Các kết quả này cho thấy thuỷ tinh phát quang không làm ảnh hưởng lớn đến sự thuỷ hoá của xi măng trong nghiên cứu này. Khi so sánh với kết quả nghiên cứu của Xiao và cs. [8], kết quả này này có thể đến từ hai nguyên nhân:- Nghiên cứu của Xiao và cs. [10] thì thuỷ tinh phát quang thay thế cho 100% khối lượng cát dẫn đến hàm lượng hỗn hợp keo kết dính chất phát quang quá lớn tham gia vào phản ứng thuỷ hoá của xi măng. Hỗn hợp keo này tạo thành 1 màng bọc quanh xi măng, ngăn cản sự tiếp xúc của xi măng và nước, ngăn cản phản ứng thuỷ hoá làm giảm cường độ. Trong nghiên cứu hiện tại, hàm lượng thuỷ tinh phát quang chỉ thay thế 40% hàm lượng cát cộng thêm sự có mặt của cát tái chế làm tăng quá trình thuỷ hoá, khiến cho cường độ của các mẫu LM đạt giá trị cao.

Trong nghiên cứu của Xiao và cs. [10], xi măng được sử dụng là loại xi măng trắng được dùng trong tô trát và trang trí, loại xi măng này được cấu tạo bằng những silicat canxi khác với xi măng đen thông thường được cấu tạo chính từ các hạt clinker. Nên độ thuỷ hoá của xi măng trắng thấp hơn và rất dễ bị tác động của các yếu tố khác [26]. Ngoài ra, loại chất kết dính dùng để tạo thuỷ tinh phát quang cũng có thể là nguyên nhân. Trong nghiên cứu hiện tại, chất kết dính có chứa thêm 1 phần chất tạo đông và có thể ngăn cản sự tham gia của keo và quá trình thuỷ hoá. Tuy nhiên ảnh hưởng của các thành phần chất kết dính lên đặc trưng của vữa nằm ngoài qui mô khảo sát của nghiên cứu này .Ngoài ra, cường độ chịu nén của các mẫu LM vào 28 ngày tuổi đạt giá trị tương đương hoặc lớn hơn 45 MPa, phù hợp với yêu cầu vữa M50 của vữa xây dựng theo TCVN 4314:2022 [25], cho thấy tính khả thi trong việc áp dụng loại vật liệu này trong ngành công nghiệp xây dựng.

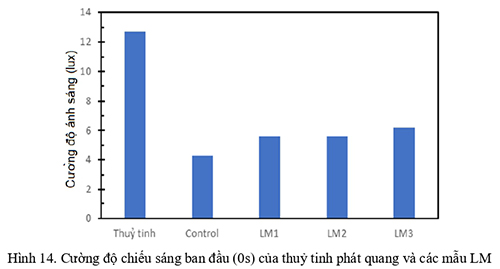

d. Cường độ sáng ban đầu

Hình 13 và 14 thể hiện cường độ sáng ban đầu của thuỷ tinh phát quang và vữa LM. Sau khi hấp thụ ánh sáng và được đưa vào phòng tối, cường độ sáng ban đầu được đo ngay sau khi mẫu được vào phòng tối. Dựa trên Hình 13, kết quả thu được phù hợp với màu ánh sáng toả ra từ bột thuỷ tinh phát quang (màu vàng xanh). Điều này chứng tỏ bột phát quang không bị chuyển màu trong quá trình trộn vữa và cát tái chế không làm ảnh hưởng lên màu của thuỷ tinh phát quang. Theo He và cs. [27], ánh sáng màu vàng xanh có bước sóng quang học vào khoảng 450 - 700 nm, gần nhất với khả năng nhận biết ánh sáng của mắt người trong bóng tối.

Dựa vào Hình 14, kết quả cường độ sáng ban đầu của thuỷ tinh phát quang là 12,7 lux tương tựvới kết quả thu được của Xiao và cs. [10]. Giá trị này cao hơn đáng kể so với các mẫu thuỷ tinh phát quang LM0 - LM3 là ∼7 lux. Sự giảm đáng kể này là do bề mặt của thuỷ tinh phát quang đã bao phủ bởi một lớp mỏng với các thành tố không phát quang như keo, thuỷ tinh và vữa. Điều này làm giảm khả năng hấp thụ và phát ra ánh sáng. Thêm vào đó, khi thuỷ tinh phát quang kết hợp với vữa thì chỉ một phần bề mặt của thuỷ tinh phát quang được tiếp xúc với ánh sáng, do đó khả năng phát sáng bị hạn chế. Những điều này dẫn đến độ phát sáng ban đầu sẽ yếu hơn đáng kể so với thuỷ tinh phát quang. Thêm vào đó, khoảng cách truyền ánh sáng ra bên ngoài của thuỷ tinh phát quang chắc chắn cao hơn mẫu LM vì một phần thể tích thuỷ tinh phát quang nằm bên trong lớp vữa khó hấp thụ ánh sáng và khoảng cách để ánh sáng truyền ra bên ngoài rất lớn. Ngoài ra, kết quả thí nghiệm cũng cho thấy việc thay thế cát tái chế cho cát không làm ảnh hưởng đến cường độ sáng của vữa.

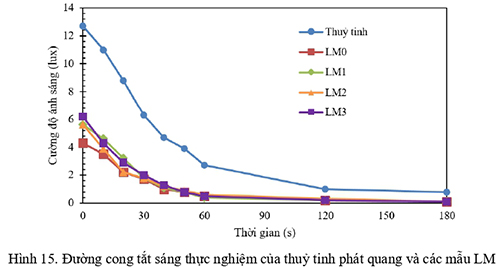

e. Đường cong tắt sáng

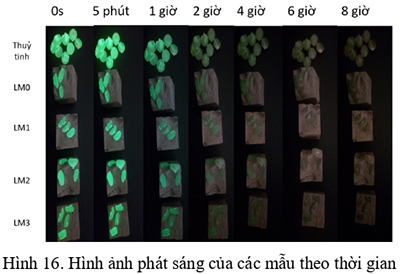

Hình 15 thể hiện đường cong tắt sáng của các mẫu LM và thuỷ tinh phát quang. Kết quả thí nghiệm cho thấy rằng các mẫu LM có đường cong tắt sáng tương tự nhau. Sau khi tắt nguồn sáng (0s), cường độ ánh sáng giảm một cách nhanh chóng và đạt ngưỡng dưới 1 lux sau 60s. Kết quả thu được trùng khớp với kết quả của Xiao và cs. [10] khi sử dụng cùng loại bột phát quang. Tuy nhiên cường độ ánh sáng vẫn duy trì ở mức trên 0,1 lux trong thời gian trên 180s và sau đó vượt qua thang đo của máy quang phổ. Tuy nhiên, dựa trên Hình 16 về thời gian có thể quan sát được ánh sáng của các mẫu, các mẫu vẫn duy trì cường độ ánh sáng đến 8 giờ sau khi tắt nguồn sáng. Nói cách khác, các mẫu LM vẫn đạt được cường độ ánh sáng cao hơn ngưỡng nhìn của người là 3,2×10−6lux [23] đến 8 giờ sau khi tắt sáng. Theo tiêu chuẩn chiếu sáng về đường bộ ở Việt Nam TCVN 5828:1984 [28], các đường cao tốc và đô thị có lưu lượng xe di chuyển ít hơn 500 xe/giờ thì phần chiếu sáng đến từ đèn led là dưới 0,8 lux. Lưu ý là trong nghiên cứu này, cường độ ánh sáng đo được từ các mẫu LM là đến từ các mẫu nhỏ có kích thước vào khoảng 40×40×40 mm nên cường độ ánh sáng phát ra sẽ nhỏ hơn các mẫu có kích thước lớn. Qua đó, các mẫu LM hoàn toàn có khả năng sử dụng làm các công trình phụ của đường bộ nhằm thay thế một phần các thiết bị chiếu sáng trên đường. Thời gian chiếu sáng thay thế có thể dao động từ 6 - 8 giờ tuỳ vào điều kiện của công trình đường bộ.

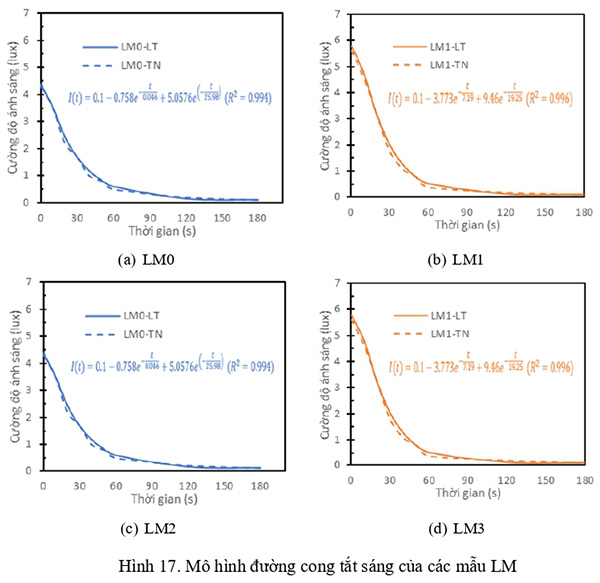

Hình 17 thể hiện mô hình của đường cong tắt sáng ở các mẫu LM. Kết quả phân tích mô hình ở công thức (3) phù hợp với sự tắt sáng ở các mẫu. Điều này trùng khớp với kết quả thu được của Xiao và cs. [8] chứng tỏ việc sử dụng cát tái chế không làm ảnh hưởng đến các đặc tính phát quang của thuỷ tinh phát quang hay là bột phát quang.

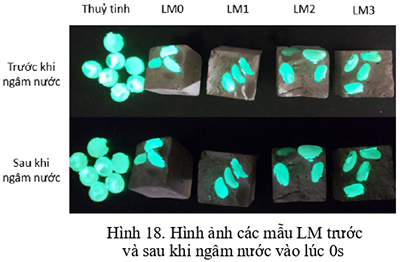

f. Độ bền phát quang

Hình 18 thể hiện hình ảnh của các mẫu LM trước và sau khi ngâm nước. Kết quả thí nghiệm cho thấy không có sự thay đổi về độ sáng và bề mặt của các mẫu trước và sau khi ngâm nước. Điều nàychứng tỏ khả năng bảo vệ của chất keo kết dính với các bột phát quang trên bề mặt thuỷ tinh cũng như khả năng ứng dụng loại vật liệu này cho các công trình đường bộ ở những nơi có điều kiện khí hậu ẩm ướt.

4.3. Ước tính tác động về môi trường và năng lượng

Các kết quả về đặc trưng cơ lý cũng như đặc trưng phát quang của các mẫu LM đã có thể cho thấy khả năng ứng dụng của vữa cát tái chế - thuỷ tinh phát quang vào các công trình phụ ở các tuyến đường đô thị và cao tốc vào ban đêm khi lưu lượng xe không quá lớn. Qua đó, những lợi ích về vật liệu và năng lượng khi ứng dụng nghiên cứu này vào thực tiễn có thể được ước tính như sau:

Về vật liệu: theo TCVN 4314:2022 [25], thì 1m³ vữa xi măng cát mịn với M50 sẽ cần khoảng 1,12m³ cát tương ứng với khoảng 1350 kg cát. Nếu sử dụng các mẫu LM1 (mẫu cho cường độ nén cao nhất) thay cho xi măng cát mịn, thì 1m³ vữa xây sẽ tiết kiệm được 50% khối lượng cát tương đương với 675 kg cát mịn. Ngoài ra, 1m³ vữa xây cũng sẽ tận dụng được 135 kg cát tái chế từ hồ xi măng và 540 kg mảnh vụn thuỷ tinh từ các chai đồ uống. Ứng dụng này mang tính hiệu quả môi trường cao.

Về năng lượng: theo TCVN 5828-1984 [28], thì mỗi 33 - 36 m đường bộ sẽ cần 2 đèn led chiếu sáng cho 2 bên. Đối với các đường lớn và cao tốc, những công trình có lưu lượng xe vào ban đêm rất thấp, thường được bố trí 2 làn đường nên sẽ cần 4 đèn led cho mỗi 33 - 36 m đường. Vậy ước tính mỗ km đường sẽ cần khoảng 120 đèn led. Mỗi đèn led trung bình sẽ tiêu thụ 150 W trong 1 giờ, do đó trên 1 km đường cao tốc sẽ tốn 183 kW trong 1 giờ. Nếu áp dụng nghiên cứu này vào các công trình phụ nhằm chiếu sáng vào ban đêm trong khoảng 6 giờ kể từ khi tắt ánh sáng mặt trời, thì sẽ tiết kiệmđược 1098 kW đối với 1 km đường cao tốc.

5. Kết luận

Nghiên cứu này đã thành công chế tạo một loại vữa thân thiện với môi trường và mang tính thẩm mĩ cao bằng cách kết hợp cát tái chế từ hồ xi măng cùng với thuỷ tinh phát quang để thay thế cho thành phần cát. Ứng dụng loại vữa này trong ngành Vật liệu xây dựng sẽ có thể tận dụng 2 nguồn nguyên liệu từ rác thải đó là cát tái chế từ hồ xi măng và rác thải thuỷ tinh cũng như giảm gánh nặng về tài nguyên cát đang dần trở nên khan hiếm. Dựa trên các kết quả thí nghiệm và phân tích, các kết luận sau có thể được rút ra:

- Các mẫu vữa LM hoàn toàn đáp ứng các yêu cầu về tính cơ lý của vữa xây dựng theo TCVN4314:2022 [25]. Vào 28 ngày, cường độ nén trung bình của các mẫu vào khoảng 45 - 48 MPa, tương đương với vữa M50. Các chỉ số khác như độ lưu động, cường độ chịu uốn và độ giảm chiều dài cũng thoả mãn các yêu cầu của TCVN 4314:2022 [23]. Mẫu vữa LM1 với 10% cát được thay thế bằng cát tái chế cho cường độ cao nhất.

- Xét về các đặc tính phát quang, các mẫu vữa LM phát ra ánh sáng vàng xanh, hợp với màu của chất phát quang và có đường cong tắt sáng khớp với những mô hình đã được nghiên cứu trước. Việc kết hợp cát tái chế không làm ảnh hưởng đến độ sáng của thuỷ tinh phát quang.

- Các mẫu LM duy trì độ sáng cao hơn ngưỡng nhìn của mắt thường trong 8 giờ. Chất phát quangcũng có độ bền tốt dưới điều kiện thời tiết ẩm ướt của Việt Nam, thích hợp để ứng dụng cho các công trình phụ nhằm hỗ trợ khả năng chiếu sáng.