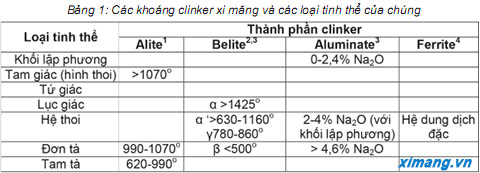

Thành phần chính có mặt trong clinker

xi măng Portland là alite, tồn tại ở dạng dung dịch rắn thường được biết đến là tricalcium silicate và C

3S. Thành phần này có dạng tinh thể hình thoi ở nhiệt độ trên 1070

oC và trải qua một loạt các thay đổi thù hình khi được làm nguội qua ba thể đa hình đơn tà và ba thể đa hình tam tà

(xem Bảng 1). Khi được làm nguội nhanh và khi có chứa đủ các tạp chất để ổn định các tinh thể vào một thời điểm ở nhiệt độ môi trường, các hình dạng phổ biến nhất tìm thấy trong clinker xi măng là M1 và M3 đơn tà. Tuy nhiên, Alite là tinh thể không ổn định và khi các điều kiện không đạt được mức độ lý tưởng, alite nó sẽ bắt đầu phân rã thành một hỗn hợp belite và vôi tự do.

Hai trong số các thành phần chính khác trong

clinker xi măng – belite và aluminate – cũng phải trải qua bước biến đổi đa hình.

Cấu trúc tinh thể

Đá tự nhiên và các nguyên liệu nhân tạo như clinker xi măng có chứa hoặc các tinh thể, pha thủy tinh hoặc một hợp chất. Đã có một vài báo cáo về thủy tinh trong clinker tạo thành từ pha lỏng dưới các điều kiện làm nguội nhanh như các loại thủy tinh đã được hình thành trong sản xuất clinker xi măng trắng, nhưng trong hầu hết các trường hợp, clinker đều chứa các hợp chất tinh thể.

Mặc dù, các tinh thể có thể tạo thành một số hình dạng rất lớn, có thể rơi vào một trong số 7 loại tinh thể tùy thuộc vào các độ dài tương đối và các hướng của ba trục mô tả độ rộng, chiều dài và chiều cao của tinh thể.

Bảng 1 trình bày 7 loại tinh thể và mối quan hệ của các tinh thể này với các khoáng clinker xi măng.

Sự xuất hiện của các dạng tinh thể khác nhau của cùng loại khoáng chất được biết đến là thể đa hình. Các nguyên nhân dẫn đến các thay đổi về hình thái thay đổi theo các khoáng chất khác nhau.

Bảng 1 cho thấy rằng các dạng hình thái của alite và belite tùy thuộc vào tất cả các dạng tinh thể nói trên theo nhiệt độ. Hình dạng tinh thể aluminate phụ thuộc vào tỷ lệ kiềm tham gia vào trong cấu trúc của nó và pha ferrite là một pha dung dịch rắn giữa C

2A và C

2F, tất cả các thành phần trong đó có hình dạng thoi.

Độ ổn định của alite

Nhiệt độ cao của zôn nung tạo ra alite có dạng tam giác. Trong một hệ thuần túy, thì alite sẽ chuyển đổi trong quá trình làm nguội qua các pha từ dạng hình thoi trải qua hai sự biến đổi đơn tà và qua ba dạng alite tam tà. Nếu được làm nguội chậm vừa đủ thì tinh thể khi đó sẽ trở nên bất ổn định dưới nhiệt độ khoảng 690

oC và sẽ biến trở lại dạng nguyên thể là belite và vôi tự do. Lý do tại sao hiện tượng này thường không xảy ra là vì hai nguyên nhân chính sau. Trước hết, quá trình làm nguội nói chung diễn ra đủ nhanh để ngăn ngừa xảy ra hiện tượng phân rã và thứ hai là, tinh thể tạo thành trong môi trường mà các thành phần tạp chất tham gia vào trong mạng tinh thể. Các tạp chất này ít nhất cũng duy trì ổn định tạm thời tinh thể alite, đủ lâu cho alite tồn tại cho sử dụng trong

bê tông.

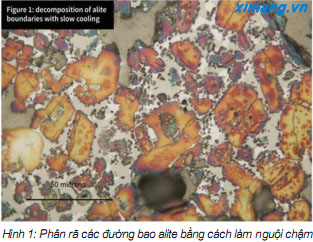

Bất kỳ hình dạng alite nào ở nhiệt độ thường đều ở trạng thái không ổn định và thậm chí ở nhiệt độ cao hơn, nó cần được làm nguội nhanh để tránh xảy ra hiện tượng phân rã các tinh thể. Nếu làm nguội trong dải nhiệt độ 1250

oC đến khoảng 1100

oC, sự phân rã các tinh thể alite tại các đường bao tinh thể là một hiện tượng thường quan sát thấy và được chỉ ra ở

Hình 1. Dưới 1100

oC, điều này khó có khả năng xảy ra trong thực tế vì ở giai đoạn này, pha lỏng được tinh thể hóa và sự có mặt của pha lỏng làm gia tăng quá trình phân rã.

Phân rã hoàn toàn alite khó có khả năng xảy ra trong các loại clinker xi măng thông thường, nhưng lại xảy ra trong lò xi măng nơi mà có thể duy trì được các

khoáng clinker trong một thời gian đáng kể ở nhiệt độ cao hơn. Lò quay được xây gạch chịu lửa để bảo vệ vỏ thép và để tạo ra lớp cách nhiệt. Tuy nhiên, chỉ riêng điều này là chưa đủ cho các mục đích chế tạo clinker qua một quá trình kéo dài và gạch chịu lửa phải được xử lý nhẹ nhàng trong quá trình khởi động lò cho đến khi một lớp cô-la clinker tạo thành ở phía bên trong các viên gạch. Ở zôn nung, liệu cấp có chứa chất lỏng thẩm thấu qua bề mặt phía trong của gạch nơi mà nó được bảo vệ đủ để xúc tiến quá trình tinh thể hóa ở trong gạch và một lượng nóng chảy bết dính tại bề mặt trên đó có bụi clinker và liệu cấp vào bám dính.

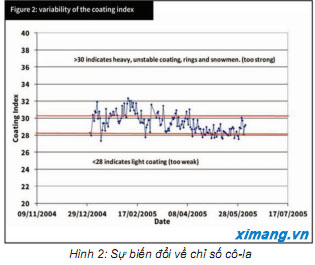

Lượng cô-la là quan trọng đối với hiệu suất của quá trình. Lớp cô-la quá mỏng sẽ khiến gạch chịu lửa dễ có nguy cơ bị hư hỏng và khả năng phải dừng lò để sửa chữa. Lớp cô-la quá dầy có thể gây tắc nghẽn và các vòng a-nô gây ảnh hưởng tới tối ưu hóa quá trình. Thành phần hóa học trong

clinker và đặc biệt là thành phần hóa học trong các pha lỏng ở nhiệt độ nung luyện là rất quan trọng cho kiểm soát lớp cô-la ở mức lý tưởng. Có một vài phương trình có thể được sử dụng cho xác định liệu một thành phần hóa học cụ thể có khả năng tạo ra lớp cô-la quá mỏng hoặc quá dầy không. Công thức 5 dưới đây được sử dụng ở

Hình 2 là một ví dụ về sử dụng chỉ số.

Chỉ số cô-la = C3A + C4AF + 0,2C2S + 2F

Khi độ dầy của lớp cô-la tăng lên, các phần ở gần hơn với gạch chịu lửa sẽ trải qua các điều kiện gia tăng của máy làm nguội do cách nhiệt bởi các lớp bên trong của lớp cô-la. Nếu như lớp cô-la ở vị trí tiếp xúc với nhiệt độ có thể gây ra phân rã thì khi đó pha alite sẽ phân rã thành belite và vôi tự do.

Hình 3 cho thấy ảnh hưởng tới phần alite trong

clinker được duy trì ở nhiệt độ thay đổi trong 30 giờ trong lò nung phòng thí nghiệm. Trong thực tế, nguyên liệu trong lớp cô-la có thể hy vọng giữ được trong một khoảng thời gian lâu hơn so với thời gian này. Dải nhiệt độ được viện dẫn bởi Li cho trường hợp phân rã alite hiệu quả nhất là khoảng từ 1125

oC đến 1150

oC.

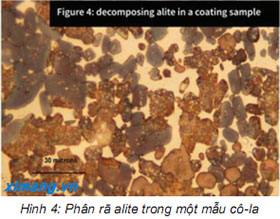

Hình 4 là một vi ảnh của một cục cô-la lấy từ bên trong vùng nung của một lò xi măng. Phân rã phổ biến của các tinh thể alite có thể nhìn thấy, từ Hình 2, là chỉ báo về nhiệt độ <1250oC nhưng cao hơn 950oC. Sử dụng các phương pháp đếm điểm bằng kính kiển vi, có thể xác định được phần (%) alite còn lại và có thể xác định được nhiệt độ xấp xỉ mà ở nhiệt độ đó mẫu được lưu giữ. Từ đó, có thể xác định được độ dầy của lớp cô-la hoặc giai đoạn phát triển của một vòng a-nô.

Độ ổn định belite

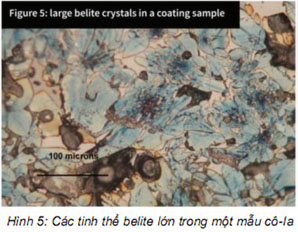

Các tinh thể belite cũng trải qua một loạt các chuyển đổi pha khi gia nhiệt và làm nguội. Các tinh thể thuộc tất cả các hình thái đều duy trì ở kích thước nhỏ cho đến khi chúng đạt tới nhiệt độ cao trong vùng nung. Khi đó, chúng sẽ trải qua quá trình chuyển đổi từ α’ sang α ở 1425

oC, kèm theo sự phát triển kích thước và ở nhiệt độ cao hơn, sự phát triển kích thước này của các tinh thể sẽ diễn ra nhanh chóng. Với sự có mặt của lượng vôi tự do dư thừa, belite chuyển hóa thành alite. Tuy nhiên, nếu vôi ở dạng ngắn, các tinh thể có thể tiếp tục lớn lên tới kích thước rất lớn như trong mẫu cô-la đã được lưu giữ ở nhiệt độ cao trong một thời gian dài ở

Hình 5.

Các tinh thể belite sau đó, trải qua một loạt các chuyển hóa khi clinker hoặc lớp cô-la được làm nguội, trước tiên sang α’ và sau đó sang β trong hầu hết các trường hợp. Nếu như có chứa ít các tạp chất và quá trình làm nguội diễn ra rất chậm, thì có thể xảy ra sự chuyển hóa sang hình thái γ. Các thay đổi qua hai hình thái α sang α’ và α’ sang β mang lại cho các tinh thể belite một lớp bảo vệ đặc trưng đa chiều của chúng. Nếu như các tinh thể được tạo thành dưới sự chuyển hóa α thì khi đó một tập hợp đơn các mặt phẳng kép tạo ra.

Các loại tinh thể aluminate

Trái với các pha silicate có sự chuyển pha ở những điều kiện nhiệt độ xác định, C

3A tinh khiết vẫn tồn tại ở dạng khối ở tất cả các điều kiện nhiệt độ trong dải ổn định của nó. Tuy nhiên, các thù hình khác nhau đáng chú ý có thể quan sát được trong

clinker khi hàm lượng kiềm natri (alkalis sodium) và Kali cao mà lượng sulfur và ô-xi không đủ để tạo ra các kiềm sulphate. Glasser1 đã đưa ra các số liệu liên quan tới tỷ lệ phần trăm trọng lượng Na

2O trong tinh thể đối với sự thay đổi hình thái của C

3A. Mặc dù, hầu hết kiềm trong clinker

xi măng có xu hướng sẽ là Kali, các xu hướng này tương tự như các xu hướng trong Natri. Ở mức tỷ lệ lên tới 2,4% Na

2O, C

3A vẫn có dạng hình khối, khoảng từ 2,0 đến 4,6%, tinh thể có dạng thoi và với tỷ lệ lớn hơn 4,6% nó có dạng đơn tà. Pha C

3A điển hình sẽ bằng xấp xỉ 8% clinker và khi thiếu sulphate thì hầu hết kiềm sẽ có mặt trong pha lỏng và sẽ tham gia vào cấu trúc C

3A, vì vậy một lượng kiềm tương đối ít trong clinker nói chung có thể có ảnh hưởng đáng kể tới loại tinh thể trong C

3A.

Một dạng khác của C

3A, mà đã được Glasser mô tả như là khối lập phương giả, cũng được biết đến như là C

3A nguyên sinh, đã được báo cáo trong các loại clinker được làm nguội quá nhanh. Một pha tương tự đã được quan sát thấy trong một số loại clinker sản xuất và đã được nghiên cứu xác định là C

3A nguyên sinh. Pha này được chú ý trước tiên trong các mẫu clinker được nghiên cứu dưới kính hiển vi điện tử quét (SEM), trong đó, phần mầu xám nhìn thấy trên hình ảnh điện tử tán xạ ngược là pha trung gian giữa các pha aluminate và ferrite. Sự khác biệt giữa pha này và C

3A trong clinker thường không rõ ràng khi sử dụng kính hiển vi quang học, nhưng lại rõ ràng hơn trong các mẫu clinker có pha lỏng được làm nguội nhanh, tạo ra một sự phối trộn tốt giữa pha Aluminate và pha Ferrite, nhưng trong đó có một pha màu xám đen, gấp khoảng 10 lần kích thước của mạng lưới tinh thể.

Loại ferrite

Pha ferrite là pha hay thay đổi nhất về thành phần hóa học trong bốn thành phần chính của clinker, tuy nhiên, các tinh thể không phải trải qua các thay đổi lớn về hình thái như các tinh thể khác. Mặc dù vậy, trong hệ khối lập phương có chỗ cho các thay đổi liên quan tới các thay đổi hóa học. Các mặt phẳng mạng tinh thể khi đó trải qua các thay đổi về độ nghiêng gây ảnh hưởng tới cường độ phản xạ tia X đặc trưng.

Thảo luận

Nghiên cứu sự thay đổi thù hình các pha trong clinker rất có ý nghĩa. Đối với alite, sự chuyển hóa từ dạng tam giác ở nhiệt độ cao sang hoặc hình thái M1 hoặc M3 phụ thuộc vào thành phần hóa học của pha lỏng và các các tạp chất tham gia vào tinh thể alite. Hiệu ứng thực của thay đổi về thù hình là khó chứng minh, nhưng lại thường quan sát thấy rằng sự thay đổi M1 về chất lượng đạt tốt hơn so với M3. Phương pháp phân tích XRD sẽ đưa ra độ sai lệch giữa hai thay đổi, nhưng thường là một hỗn hợp có mặt với hoặc phần bên trong M1 và phần phía ngoài M3 hoặc theo cách khác. Có những manh mối về hình thái mà theo đó có thể nắm bắt được thực trạng thông qua kính hiển vi quang học. Một phát hiện đáng kể từ nghiên cứu này đó là nếu phần bên trong của alite là M1, mà có liên quan tới tỷ lệ sulphur cao trong pha lỏng, và phần bên ngoài là M3, mà có liên quan tới hàm lượng sulphur thấp hơn, thì khi đó sẽ đưa ra chỉ báo về mức độ bay hơi cao của sulphur xảy ra ở vùng nung, sự thay đổi môi trường trong cục clinker trong đó alite đang phát triển.

Đối với C

3A, sự tồn tại của dạng hình thoi, cũng được biết đến là C

3A hình lăng trụ, thường cho thấy các điều kiện môi trường khử giảm nếu như sự cân bằng sulphur trong nguyên liệu và nhiên liệu được đảm bảo và do đó là một vấn đề cần quan tâm. Tuy nhiên, tác giả bài viết này thường quan sát thấy các kết quả thu được bằng phương pháp phân tích XRD Rietveld ghi lại một số lượng C

3A có dạng hình lăng trụ đáng kể trong khi không thể nhìn thấy nếu được phân tích bằng phương pháp quang học. Như vậy, sự có mặt của pha C

3A nguyên sinh, không liên quan tới môi trường khử giảm, có thể là nguyên nhân gây ra sự chênh lệch/không phù hợp.

Quỳnh Trang (Theo TTKHKT Xi măng)