Giải pháp sử dụng nhiên liệu thay thế và kiểm soát sự phát thải trong các nhà máy xi măng của FLSmidth (P5)

Hãng FLSmidth đã ứng dụng một số giải pháp hoàn chỉnh cho việc sử dụng tích hợp nhiên liệu có nguồn gốc từ chất thải vào trong sản xuất xi măng một cách hiệu quả vừa duy trì mức phát thải thấp và sản xuất clinker ổn định. Loạt bài viết sau đây, chúng tôi xin giới thiệu những kinh nghiệm do hãng FLSmidth chia sẻ.

>> Giải pháp sử dụng nhiên liệu thay thế và kiểm soát sự phát thải trong các nhà máy xi măng của FLSmidth (P1)

>> Giải pháp sử dụng nhiên liệu thay thế và kiểm soát sự phát thải trong các nhà máy xi măng của FLSmidth (P2)

>> Giải pháp sử dụng nhiên liệu thay thế và kiểm soát sự phát thải trong các nhà máy xi măng của FLSmidth (P3)

>> Giải pháp sử dụng nhiên liệu thay thế và kiểm soát sự phát thải trong các nhà máy xi măng của FLSmidth (P4)

3. Các dự án điển hình

Trong năm 2008 và 2009, FLSmidth đã chuyển giao thành công một số dự án đốt nhiên liệu thay thế.

3.1. Giải pháp đốt các nhiên liệu thay thế cho calciner

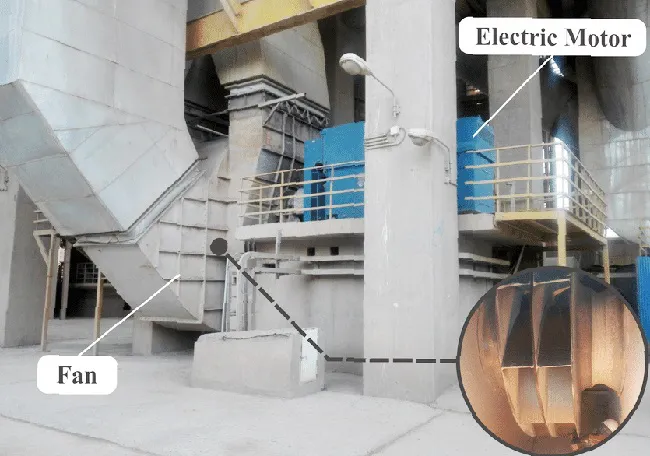

Tại Spenner Zement ở Đức, FLSmidth đã lắp đặt và đưa vào hoạt động hệ thống ILC low-NOx calciner trong năm 2008. Bản vẽ và ảnh chụp của calciner trang bị thêm được minh họa trong hình 9. Ống vận chuyển nhiên liệu thay thế (KOCH pipe) từ kho chứa tới preheater.

Hiện nay Spenner Zement đã lắp đặt hoàn chỉnh calciner với bộ cấp nhiên liệu của FLSmidth có khả năng thay thế 85% nhiên liệu đốt tại các calciner bằng nhiên liệu thay thế trên cơ sở làm việc liên tục.

Nhiên liệu thay thế được cấp vào calciner bằng hai hệ thống song song. Một phần nhỏ cấp bằng khí động để dự phòng tại chỗ và bộ cấp liệu Pfister TRW-SID và một phần nhỏ nạp liệu thủ công.

3.2. Cải tạo nâng cấp lò bằng cách lắp đặt thêm HOTDISC thế hệ 3

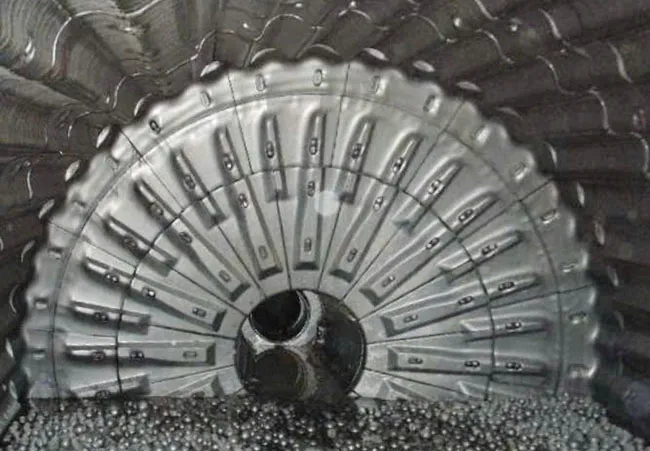

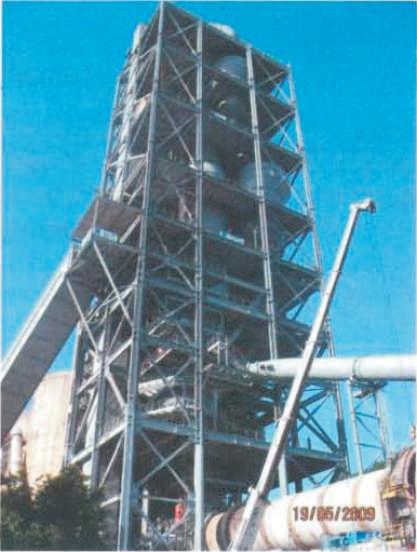

Salonit Anhovo tại Slovenia đã nâng cấp lò nung hiện tại kiểu Preheater (SP) lên 3.500 tấn/ngày trong năm 2009. Dự án này có liên quan đến việc nâng công suất và tối đa hóa năng lực sử dụng nhiên liệu thay thế.

Preheater mới được thiết kế với một HOTDISC 6.3m tích hợp với một calciner mới NOx thấp ILC. HOTDISC được lắp đặt là loại thiết kế mới nhất thế hệ thứ 3. Ngay sau khi chạy thử toàn bộ lốp xe đốt trong HOTDISC đã thay thế một nửa số nhiên liệu đốt tại calciner. Tỷ lệ nhiên liệu thay thế tại calciner sẽ được gia tăng khi kết hợp với các loại nhiên liệu thay thế khác.

3.3. Ứng dụng cho điều khiển đa nhiên liệu và khả năng của ECS/StackGuide

Trong năm 2009, FLSmidth đã đưa hai ứng dụng ECS tại CIMPOR, trong hai nhà máy Alhandra và Souselas ở Bồ Đào Nha. Một trong những mục tiêu chính đối với bộ điểu khiển lò là phải làm việc ổn định khi giảm độ lệch tiêu chuẩn của các thông số chất lượng như hệ số vôi tự do. Hệ thống này có chiến lược kiểm soát đặc biệt để kiểm soát nhiệt độ Calciner, kiểm soát gió lò, kiểm soát cấp liệu và tốc độ lò và kiểm soát nhiên liệu chính. Các nhà máy cũng sử dụng nhiên liệu như lốp cao su, hệ thống chuyên gia phải liên tục giám sát các thông số khí thải và tối đa hóa việc sử dụng nhiên liệu rẻ tiền. Trước và sau khi nghiên cứu về hệ thống cho thấy có sự gia tăng sử dụng các nhiên liệu thay thế, điều mà các nhà máy rất hài lòng.

>> Giải pháp sử dụng nhiên liệu thay thế và kiểm soát sự phát thải trong các nhà máy xi măng của FLSmidth (P2)

>> Giải pháp sử dụng nhiên liệu thay thế và kiểm soát sự phát thải trong các nhà máy xi măng của FLSmidth (P3)

>> Giải pháp sử dụng nhiên liệu thay thế và kiểm soát sự phát thải trong các nhà máy xi măng của FLSmidth (P4)

3. Các dự án điển hình

Trong năm 2008 và 2009, FLSmidth đã chuyển giao thành công một số dự án đốt nhiên liệu thay thế.

3.1. Giải pháp đốt các nhiên liệu thay thế cho calciner

Tại Spenner Zement ở Đức, FLSmidth đã lắp đặt và đưa vào hoạt động hệ thống ILC low-NOx calciner trong năm 2008. Bản vẽ và ảnh chụp của calciner trang bị thêm được minh họa trong hình 9. Ống vận chuyển nhiên liệu thay thế (KOCH pipe) từ kho chứa tới preheater.

Hiện nay Spenner Zement đã lắp đặt hoàn chỉnh calciner với bộ cấp nhiên liệu của FLSmidth có khả năng thay thế 85% nhiên liệu đốt tại các calciner bằng nhiên liệu thay thế trên cơ sở làm việc liên tục.

Nhiên liệu thay thế được cấp vào calciner bằng hai hệ thống song song. Một phần nhỏ cấp bằng khí động để dự phòng tại chỗ và bộ cấp liệu Pfister TRW-SID và một phần nhỏ nạp liệu thủ công.

3.2. Cải tạo nâng cấp lò bằng cách lắp đặt thêm HOTDISC thế hệ 3

Salonit Anhovo tại Slovenia đã nâng cấp lò nung hiện tại kiểu Preheater (SP) lên 3.500 tấn/ngày trong năm 2009. Dự án này có liên quan đến việc nâng công suất và tối đa hóa năng lực sử dụng nhiên liệu thay thế.

Preheater mới được thiết kế với một HOTDISC 6.3m tích hợp với một calciner mới NOx thấp ILC. HOTDISC được lắp đặt là loại thiết kế mới nhất thế hệ thứ 3. Ngay sau khi chạy thử toàn bộ lốp xe đốt trong HOTDISC đã thay thế một nửa số nhiên liệu đốt tại calciner. Tỷ lệ nhiên liệu thay thế tại calciner sẽ được gia tăng khi kết hợp với các loại nhiên liệu thay thế khác.

3.3. Ứng dụng cho điều khiển đa nhiên liệu và khả năng của ECS/StackGuide

Trong năm 2009, FLSmidth đã đưa hai ứng dụng ECS tại CIMPOR, trong hai nhà máy Alhandra và Souselas ở Bồ Đào Nha. Một trong những mục tiêu chính đối với bộ điểu khiển lò là phải làm việc ổn định khi giảm độ lệch tiêu chuẩn của các thông số chất lượng như hệ số vôi tự do. Hệ thống này có chiến lược kiểm soát đặc biệt để kiểm soát nhiệt độ Calciner, kiểm soát gió lò, kiểm soát cấp liệu và tốc độ lò và kiểm soát nhiên liệu chính. Các nhà máy cũng sử dụng nhiên liệu như lốp cao su, hệ thống chuyên gia phải liên tục giám sát các thông số khí thải và tối đa hóa việc sử dụng nhiên liệu rẻ tiền. Trước và sau khi nghiên cứu về hệ thống cho thấy có sự gia tăng sử dụng các nhiên liệu thay thế, điều mà các nhà máy rất hài lòng.

ximang.vn * (Nguồn: Tạp chí Thông tin KHCN-Vicem)