Giải pháp cải tạo, nâng cấp hệ thống thiết bị trong nhà máy xi măng (P2)

Khi một nhà máy xi măng muốn đầu tư nâng công suất của dây chuyền sản xuất sẽ có hai hướng thực hiện. Một là đầu tư xây dựng đồng bộ dây chuyền sản xuất mới, hai là đầu tư cải tạo nâng cao năng suất các dây chuyền sản xuất hiện có. Với mục tiêu nhằm nâng cao năng suất, hạ giá thành sản phẩm, đáp ứng các quy định về môi trường đồng thời giảm chi phí đầu tư ở mức thấp nhất thì việc cải tạo dây chuyền sản xuất đang là xu thế được rất nhiều nhà máy sản xuất xi măng trên thế giới lựa chọn.

>> Giải pháp cải tạo, nâng cấp hệ thống thiết bị trong nhà máy xi măng (P1)

3. Cải tạo hệ thống thông gió máy làm lạnh

3. Cải tạo hệ thống thông gió máy làm lạnh

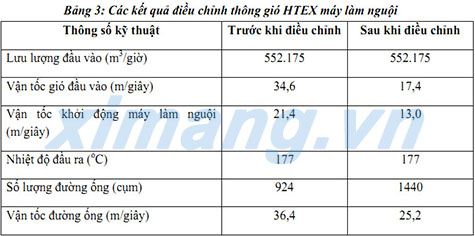

Một nhà máy sản xuất xi măng ở Bắc Mỹ đã gặp phải những vấn đề về bảo trì, bảo dưỡng và vận hành của hệ thống thông gió và truyền nhiệt (HTEX) của máy làm lạnh hiện có. Nhà máy này đã kết hợp cùng với FLSmidth để đưa ra các giải pháp thay thế hệ thống truyền nhiệt HTEX hiện có, nhằm mục đích giảm bớt lượng bụi tại hệ thống thông gió máy làm nguội và giảm bớt vận tốc khí vào trong HTEX. Việc thay thế HTEX khi đó gặp khó khăn vì mặt bằng hiện có để lắp đặt HTEX hẹp và thời gian dừng lò để hoàn thành việc lắp đặt này. FLSmidth đã phối hợp với khách hàng để đưa ra một giải pháp cho phép lắp đặt HTEX mới vào vị trí hiện tại, tận dụng lại các móng hiện có. Hệ thống thông gió máy làm nguội đã được điều chỉnh để giảm vận tốc và lượng bụi clinker tích tụ. FLSmidth cung cấp thiết bị thay thế ở dạng các mô-đun chế tạo sẵn, đảm bảo tiến độ thi công đáp ứng được thời gian dừng lò bảo dưỡng định kỳ của nhà máy. Dự án đã tăng gấp đôi tiết diện phun gió đầu vào cho HTEX và tăng được tiết diện ống lên 44%.

Các thông số kỹ thuật trước và sau khi cải tạo được trình bày ở bảng 3.

HTEX đã được thiết kế tiêu chuẩn với khoảng cách giữa các ống được giảm bớt để đạt được điều kiện nhiệt độ đầu ra tối đa yêu cầu ở các điều kiện đầu vào tối đa theo thiết kế. HTEX đã cho thấy các chi tiết chèn chịu mài mòn (xem các Hình 6&7) lắp trên đỉnh của ống HTEX thay vì lắp vào bên trong ống duy trì được vận tốc khí không đổi. Nhờ bộ điều chỉnh, các chi tiết chèn hiện tại có thể được cải tạo theo thiết kế mới làm tăng tuổi thọ chịu mài mòn. Sau một năm vận hành, HTEX đã chứng minh cho khách hàng thấy tính ưu việt của hệ thống, mang lại lợi ích cho cả công tác bảo trì bảo dưỡng và vận hành.

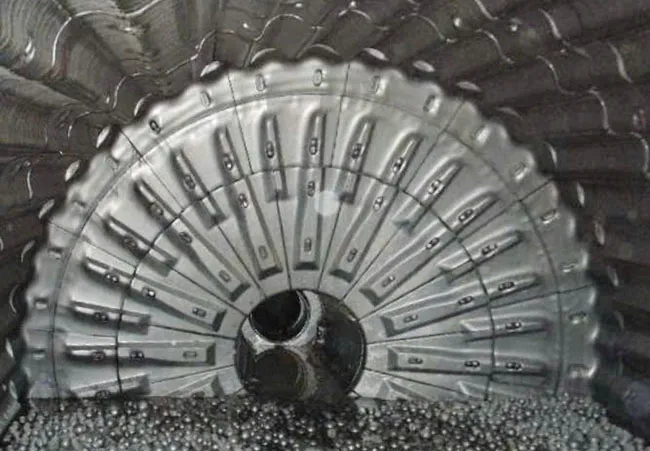

4. Máy nghiền xi măng đứng

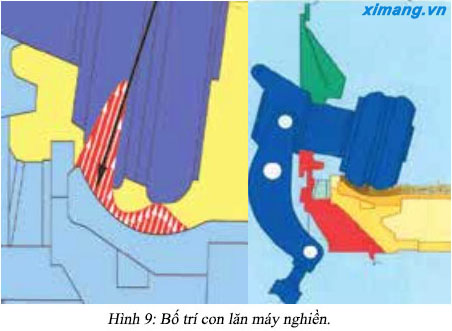

Trong thời gian 5 năm, hơn một nửa các máy nghiền đứng con lăn nghiền xi măng (VRM) đã được lắp đặt ở Mỹ là các máy nghiền OKTM. Các kết quả này đạt được là nhờ hiệu suất vượt trội của máy nghiền. Máy nghiền OK là máy nghiền VRM duy nhất được thiết kế chuyên dụng cho nghiền xi măng và xỉ (xem hình 8).

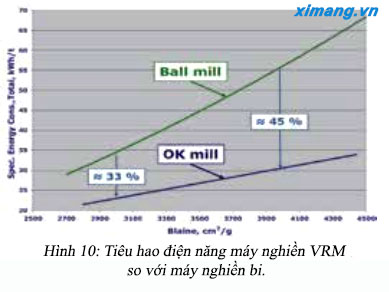

Thiết kế của nó tạo ra một lớp nghiền ổn định và mang lại hiệu suất nghiền cao, giúp công đoạn nghiền xi măng giảm thiểu điện năng tiêu hao điện năng thấp hơn đáng kể 3 - 5kWh/ tấn so với các thiết kế khác. (xem hình 9,10)

Zôn thấp áp khử khí và ổn định liệu. Cấu tạo dạng rãnh thúc đẩy quá trình khử khí. Hầu hết quá trình nghiền thực tế được thực hiện tại vị trí áp lực cao.

Máy nghiền OK đa năng được sử dụng để sản xuất gần như tất cả các loại xi măng bán ra trên thị trường toàn cầu, bao gồm một loạt các xi măng hỗn hợp có độ mịn Blaine cao mà kết hợp sử dụng nhiều các nguyên liệu phụ gia. Trong khi sản xuất ra nhiều loại sản phẩm, các máy nghiền này đáp ứng được hoặc vượt qua các chỉ tiêu về chất lượng xi măng đặt ra cho các máy nghiền bi.

5. Giải pháp giảm phát thải

Nền kinh tế thế giới ngày càng phát triển đi đôi với nó là những quy định về bảo vệ môi trường khu vực sản xuất công nghiệp ngày càng khắt khe. Đứng trước thực trạng đó, FLSmidth đã đầu tư vào các công nghệ mới để giảm bớt lượng phát thải cho các nhà máy xi măng. Một trong số những công nghệ tiên tiến gần đây của công ty này là thiết bị hydrat hóa vôi.

Nhiều nhà máy giảm bớt phát thải khí SO2 bằng cách đưa vôi được hydrat hóa vào cấp liệu lò. Nhà máy xi măng St Marys Cement Bowmanville đã sử dụng 2,5 tấn vôi/h (vôi nhập về nhà máy đã được hydrat hóa) để duy trì mục tiêu phát thải SO2 ra khỏi ống khói.

Sau khi xem xét đánh giá, việc thi công lắp đặt công nghiệp lần đầu thiết bị Hydrat hóa Vôi của FLSmidth đã được thực hiện và thiết bị mới này có thể thay thế hoàn toàn lượng vôi được hydrat hóa mua về. (Xem hình 11)

Quy trình này dựa vào chính bột liệu đã được canxi hóa tại hệ thống tháp trao đổi nhiệt (PH) bằng cách tách một phần dòng khí đi ra khỏi calciner để khống chế lượng phát thải SO2. Bột liệu được canxi hóa với hàm lượng canxi ôxit (CaO) cao ra khỏi calciner sẽ được làm nguội xuống dưới 300oC bằng nước để tạo ra vôi hydrat hóa (Ca(OH)2). Quá trình xảy ra như sau:

CaO + H2O ---> Ca(OH)2

Vôi được hydrat hóa tạo ra ở theo quy trình trên có dạng tương tự như vôi được hydrat hóa mua về và có khả năng hấp thụ các phát thải SO2 từ tháp sấy sơ bộ.

2SO2 + Ca(OH)2 ---> Ca(HSO3)2

Kinh nghiệm thực tế xác nhận hệ thống có thể khử SO2, làm giảm phát thải SO2 hơn 45% so với tiêu chuẩn.

Hệ thống hydrat hóa vôi được thiết kế bao gồm một cyclone được lắp ở dòng phân nhánh giữa đầu ra calciner và ống đứng giữa các tầng tháp sấy sơ bộ, một van điều tiết được sử dụng để kiểm soát dòng chảy và một buồng làm nguội bằng nước, thu gom liệu, két thu gom, máy cấp liệu và hệ thống vận chuyển bằng khí nén. Thời gian hoàn vốn đầu tư cho hệ thống thiết bị hydrat hóa vôi theo nguyên tắc lắp đặt là khoảng từ 3 - 5 năm căn cứ vào chi phí vôi được hydrat hóa mua về và sự thay đổi về chi phí vận hành.

6. Kết luận

Trong những năm qua FLSmith đã đang và sẽ tiếp tục đầu tư vào các công nghệ mới, cải tiến sản phẩm có thể giúp các nhà sản xuất xi măng nâng cao được hiệu suất của họ, tăng được sản lượng và giảm thấp các phát thải. Công ty đang cố gắng khắc phục những vấn đề khó khăn trong vận hành và hợp tác chặt chẽ cùng với các đơn vị sản xuất nhằm tạo được mục đích cải tạo cần hướng tới.

Quỳnh Trang (Theo TTKHKT Xi măng số 2 năm 2015)