Ứng dụng công nghệ SNCR và SCR trong công nghiệp sản xuất xi măng (P2)

(ximang.vn) Ngày nay, cùng với sự phát triển nhanh chóng của các nhà máy xi măng; lượng khói bụi và khí thải độc hại phát thải vào môi trường ngày càng nhiều. Để hạn chế tình trạng đó, các quy định về môi trường ngày càng trở nên nghiêm ngặt và Tổng Công ty Công nghiệp Xi măng Việt Nam đã đưa ra các nghị quyết, chỉ thị về việc giảm phát thải trong các nhà máy xi măng. Việc giảm phát thải chất khí độc hại vào môi trường đang trở thành một nhu cầu cần thiết.

>> Ứng dụng công nghệ SNCR và SCR trong công nghiệp sản xuất xi măng (P1)

II. Công nghệ SCR (Selective catalytic reduction)

1. Giới thiệu Công nghệ SCR

SCR là một quá trình sử dụng NH3 hoặc Urea để loại bỏ NOx với nguyên tắc hoàn toàn tương tự như công nghệ SNCR. Tuy nhiên, một điểm khác biệt của phương pháp này là sử dụng chất xúc tác để thúc đẩy phản ứng hóa học giữa dung môi và NOx và cho phép phản ứng xảy ra ở ngay cả điều kiện nhiệt độ thấp.

Chất xúc tác được dùng phổ biến hiện nay là các oxit kim loại hoạt động hóa học (TiO2, V2O5...), hoặc vật liệu gốm có độ xốp cao điển hình là Zeolite.

Việc sử dụng chất xúc tác làm cho hệ thống SCR sẽ có 2 ưu điểm vượt trội so với hệ thống SNCR.

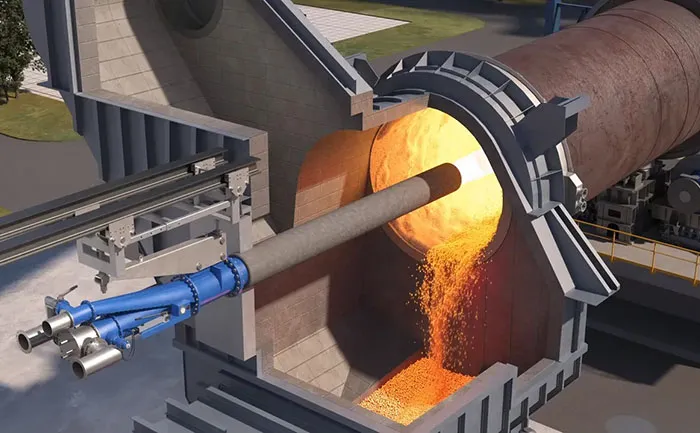

Hiệu quả giảm NOx sẽ cao hơn nhiều ngaycả trong điều kiện nhiệt độ thấp (250 – 430oC). Điều đó đồng nghĩa với việc hệ thống này rất thích hợp lắp đặt tại những vị trí có nhiệt độ thấp như đầu ra của tháp trao đổi nhiệt của hệ thống lò quay.

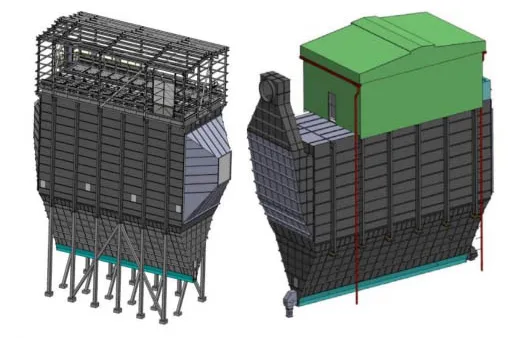

Tuy nhiên, chính việc có thêm một cấu tử chất xúc tác làm cho hệ thống trở nên cồng kềnh, khó lắp đặt và bảo trì.

2. Các yếu tố ảnh hưởng tới hiệu suất hệ thống SCR

2.1. SO2 bị oxi hóa ảnh hưởng tới chất xúc tác

Nguyên liệu trong sản xuất xi măng OPC thường bao gồm quặng sắt. Quặng sắt chứa một vài dạng lưu huỳnh như calcium sulfate (CaSO4), magnesium sulfate (MgSO4) và sulfites (MgSO3). Tuy nhiên, chỉ lưu huỳnh ở dạng bay hơi mới bị oxi hóa giải phóng ra SO2 trong tháp trao đổi nhiệt.

SO2 trong dòng khí thải có thể bị oxi hóa bởi chất xúc tác trong hệ thống SCR. SO2 bị oxi hóa thành SO3, lượng SO3 sinh ra này có thể phản ứng với NH3 hoặc Urea tạo thành các muối Ammonium có tính axit phá hỏng thiết bị.

Mặt khác, khi nồng độ SO3 quá cao (10 – 20ppmv) chúng sẽ phản ứng với CaO trong nguyên liệu hình thành muối CaSO4. Muối này sẽ tạo ra một lớp vỏ trên bề mặt chất xúc tác và ngăn cản phản ứng của chất xúc tác làm giảm hiệu suất của hệ thống.

Do đó, khi nồng độ SO3 quá cao kết hợp với quá cao kết hợp với nồng độ CaO trong lò có thể vô hiệu dần chất xúc tác thậm chí làm mất tác dụng hoàn toàn chất xúc tác.

2.2. Hình thành muối Ammonium Bisulfate

Khi nồng độ khí SO2 trong nguyên liệu cao, lượng khí SO3 tạo ra nhiều; Lượng SO3 này sẽ phản ứng với NH3 tạo thành Ammonium Sulfate hoặc Ammonium Bisulfate. Các chất này đều có hại đến thiết bị của hệ thống. Tuy vậy, nhiệt độ hình thành các muối trên đều dưới 310oC nên hoàn toàn có thể thiết lập để hệ thống chạy ở một mức nhiệt độ cao trên 310oC.

2.3.Kiềm vô hiệu hóa tác dụng của chất xúc tác

Hơi kiềm trong khí thải có thể phản ứng với chất xúc tác làm chất xúc tác mất hoạt tính. Chất ảnh hưởng nhiều nhất là Na, K…; Ngoài ra P, Cl, cũng có phản ứng với chất xúc tác, tuy nhiên nồng độ các chất này trong lò quay xi măng là tương đối ít không ảnh hưởng nhiều đến chất xúc tác.

2.4. Ảnh hưởng của nhiệt độ

Nhiệt độ là một yếu tố ảnh hưởng đến hiệu suất của hệ thống SCR. Nhiệt độ quá thấp sẽ làm giảm hiệu suất của hệ thống; nhiệt độ quá cao làm cho SO2 dễ bị oxi hóa và dễ hình thành Ammonium bisulfite.

Qua thực tế hoạt động hệ thống SCR tại nhiều nhà máy, nhiệt độ tối ưu là trên 315oC.

III. So sánh công nghệ SNCR và SCR

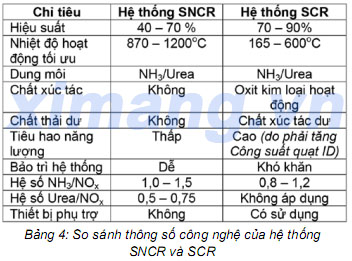

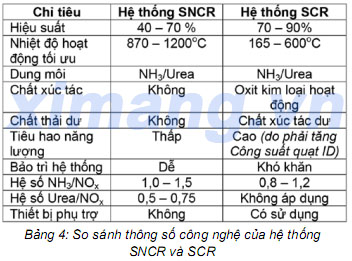

Bảng 4 dưới đây đưa ra các thông số công nghệ chính khi sử dụng hệ thống SNCR và SCR.

Qua bảng 4 có thể thấy công nghệ SCR giảm NOx tốt hơn (70 - 90%) và có thể lắp đặt ở những vị trí nhiệt độ thấp hơn so với công nghệ SNCR. Tuy nhiên, về mặt công nghệ, tiêu haonăng lượng hệ thống SCR cao hơn hẳn hệ thống SNCR, và việc bảo trì thiết bị cũng khó khăn hơn.

Ngoài ra, còn một vài nhược điểm khi lựa chọn công nghệ SCR như sau:

- Đầu tiên là chi phí lắp đặt và vận hành còn khá cao.

- Các chất xúc tác chỉ hoạt động được trong một thời gian ngắn nên rất khó chủ động được quy trình khi hệ thống lò gặp sự cố.

- Thiết bị cồng kềnh chiếm diện tích.

- Gây sụt áp hệ thống,và rất khó để cải tạo, cải tiến hệ thống lò quay khi đã lắp đặt SCR.

Mặc dù SNCR có hiệu suất thấp hơn (40 - 70%) so với SCR (70 - 90%), SNCR vẫn đáng tin cậy và mang lại hiệu quả chung cao hơn trong công nghiệp sản xuất xi măng. Hơn nữa, giá thành hệ thống SNCR chỉ bằng một nửa so với hệ thống SCR, nên công nghệ SNCR đang dần trở thành công nghệ thống trị trong các nhà máy xi măng.

IV. Kết luận

Phát triển kinh tế, xã hội chính là nguồn gốc thiết yếu của cuộc sống, sinh hoạt của con người. Việt Nam đang trong giai đoạn đổi mới, nền kinh tế chuyển mình phát triển mạnh mẽ. Các quá trình phát triển như cơ giới hóa, đô thị hóa, sự bùng nổ dân số phát triển mạnh mẽ, nhiều đô thị nhà nước mọc lên khắp mọi nơi. Do đó, xi măng ngày càng đóng vai trò quan trọng và mang đến nhiều lợi ích cho con người. Để đáp ứng nhu cầu to lớn ấy, nhiều nhà máy xi măng đã hình thành và phát triển đảm bảo khả năng cung ứng cho thị trường trong và ngoài nước.

Bên cạnh những lợi ích, ngành sản xuất xi măng gây ra những vấn đề ảnh hưởng đến môi trường và sức khỏe con người như khí thải, bụi, nhiệt độ... Vì thế, kiểm soát hữu hiệu các vấn đề môi trường ngành sản xuất xi măng bằng cách áp dụng những công nghệ xử lý khí thải độc hại đang là một yêu cầu cấp thiết hiện nay. Thực hiện hiệu quả nhiệm vụ này sẽ góp phần đảm bảo các giá trị kinh tế do ngành xi măng đem đến cùng với đảm bảo chất lượng cuộc sống con người, hướng đến mục tiêu phát triển bền vững.

(Hết)

II. Công nghệ SCR (Selective catalytic reduction)

1. Giới thiệu Công nghệ SCR

SCR là một quá trình sử dụng NH3 hoặc Urea để loại bỏ NOx với nguyên tắc hoàn toàn tương tự như công nghệ SNCR. Tuy nhiên, một điểm khác biệt của phương pháp này là sử dụng chất xúc tác để thúc đẩy phản ứng hóa học giữa dung môi và NOx và cho phép phản ứng xảy ra ở ngay cả điều kiện nhiệt độ thấp.

Chất xúc tác được dùng phổ biến hiện nay là các oxit kim loại hoạt động hóa học (TiO2, V2O5...), hoặc vật liệu gốm có độ xốp cao điển hình là Zeolite.

Việc sử dụng chất xúc tác làm cho hệ thống SCR sẽ có 2 ưu điểm vượt trội so với hệ thống SNCR.

Hiệu quả giảm NOx sẽ cao hơn nhiều ngaycả trong điều kiện nhiệt độ thấp (250 – 430oC). Điều đó đồng nghĩa với việc hệ thống này rất thích hợp lắp đặt tại những vị trí có nhiệt độ thấp như đầu ra của tháp trao đổi nhiệt của hệ thống lò quay.

Tuy nhiên, chính việc có thêm một cấu tử chất xúc tác làm cho hệ thống trở nên cồng kềnh, khó lắp đặt và bảo trì.

2. Các yếu tố ảnh hưởng tới hiệu suất hệ thống SCR

2.1. SO2 bị oxi hóa ảnh hưởng tới chất xúc tác

Nguyên liệu trong sản xuất xi măng OPC thường bao gồm quặng sắt. Quặng sắt chứa một vài dạng lưu huỳnh như calcium sulfate (CaSO4), magnesium sulfate (MgSO4) và sulfites (MgSO3). Tuy nhiên, chỉ lưu huỳnh ở dạng bay hơi mới bị oxi hóa giải phóng ra SO2 trong tháp trao đổi nhiệt.

SO2 trong dòng khí thải có thể bị oxi hóa bởi chất xúc tác trong hệ thống SCR. SO2 bị oxi hóa thành SO3, lượng SO3 sinh ra này có thể phản ứng với NH3 hoặc Urea tạo thành các muối Ammonium có tính axit phá hỏng thiết bị.

Mặt khác, khi nồng độ SO3 quá cao (10 – 20ppmv) chúng sẽ phản ứng với CaO trong nguyên liệu hình thành muối CaSO4. Muối này sẽ tạo ra một lớp vỏ trên bề mặt chất xúc tác và ngăn cản phản ứng của chất xúc tác làm giảm hiệu suất của hệ thống.

Do đó, khi nồng độ SO3 quá cao kết hợp với quá cao kết hợp với nồng độ CaO trong lò có thể vô hiệu dần chất xúc tác thậm chí làm mất tác dụng hoàn toàn chất xúc tác.

2.2. Hình thành muối Ammonium Bisulfate

Khi nồng độ khí SO2 trong nguyên liệu cao, lượng khí SO3 tạo ra nhiều; Lượng SO3 này sẽ phản ứng với NH3 tạo thành Ammonium Sulfate hoặc Ammonium Bisulfate. Các chất này đều có hại đến thiết bị của hệ thống. Tuy vậy, nhiệt độ hình thành các muối trên đều dưới 310oC nên hoàn toàn có thể thiết lập để hệ thống chạy ở một mức nhiệt độ cao trên 310oC.

2.3.Kiềm vô hiệu hóa tác dụng của chất xúc tác

Hơi kiềm trong khí thải có thể phản ứng với chất xúc tác làm chất xúc tác mất hoạt tính. Chất ảnh hưởng nhiều nhất là Na, K…; Ngoài ra P, Cl, cũng có phản ứng với chất xúc tác, tuy nhiên nồng độ các chất này trong lò quay xi măng là tương đối ít không ảnh hưởng nhiều đến chất xúc tác.

2.4. Ảnh hưởng của nhiệt độ

Nhiệt độ là một yếu tố ảnh hưởng đến hiệu suất của hệ thống SCR. Nhiệt độ quá thấp sẽ làm giảm hiệu suất của hệ thống; nhiệt độ quá cao làm cho SO2 dễ bị oxi hóa và dễ hình thành Ammonium bisulfite.

Qua thực tế hoạt động hệ thống SCR tại nhiều nhà máy, nhiệt độ tối ưu là trên 315oC.

III. So sánh công nghệ SNCR và SCR

Bảng 4 dưới đây đưa ra các thông số công nghệ chính khi sử dụng hệ thống SNCR và SCR.

Qua bảng 4 có thể thấy công nghệ SCR giảm NOx tốt hơn (70 - 90%) và có thể lắp đặt ở những vị trí nhiệt độ thấp hơn so với công nghệ SNCR. Tuy nhiên, về mặt công nghệ, tiêu haonăng lượng hệ thống SCR cao hơn hẳn hệ thống SNCR, và việc bảo trì thiết bị cũng khó khăn hơn.

Ngoài ra, còn một vài nhược điểm khi lựa chọn công nghệ SCR như sau:

- Đầu tiên là chi phí lắp đặt và vận hành còn khá cao.

- Các chất xúc tác chỉ hoạt động được trong một thời gian ngắn nên rất khó chủ động được quy trình khi hệ thống lò gặp sự cố.

- Thiết bị cồng kềnh chiếm diện tích.

- Gây sụt áp hệ thống,và rất khó để cải tạo, cải tiến hệ thống lò quay khi đã lắp đặt SCR.

Mặc dù SNCR có hiệu suất thấp hơn (40 - 70%) so với SCR (70 - 90%), SNCR vẫn đáng tin cậy và mang lại hiệu quả chung cao hơn trong công nghiệp sản xuất xi măng. Hơn nữa, giá thành hệ thống SNCR chỉ bằng một nửa so với hệ thống SCR, nên công nghệ SNCR đang dần trở thành công nghệ thống trị trong các nhà máy xi măng.

IV. Kết luận

Phát triển kinh tế, xã hội chính là nguồn gốc thiết yếu của cuộc sống, sinh hoạt của con người. Việt Nam đang trong giai đoạn đổi mới, nền kinh tế chuyển mình phát triển mạnh mẽ. Các quá trình phát triển như cơ giới hóa, đô thị hóa, sự bùng nổ dân số phát triển mạnh mẽ, nhiều đô thị nhà nước mọc lên khắp mọi nơi. Do đó, xi măng ngày càng đóng vai trò quan trọng và mang đến nhiều lợi ích cho con người. Để đáp ứng nhu cầu to lớn ấy, nhiều nhà máy xi măng đã hình thành và phát triển đảm bảo khả năng cung ứng cho thị trường trong và ngoài nước.

Bên cạnh những lợi ích, ngành sản xuất xi măng gây ra những vấn đề ảnh hưởng đến môi trường và sức khỏe con người như khí thải, bụi, nhiệt độ... Vì thế, kiểm soát hữu hiệu các vấn đề môi trường ngành sản xuất xi măng bằng cách áp dụng những công nghệ xử lý khí thải độc hại đang là một yêu cầu cấp thiết hiện nay. Thực hiện hiệu quả nhiệm vụ này sẽ góp phần đảm bảo các giá trị kinh tế do ngành xi măng đem đến cùng với đảm bảo chất lượng cuộc sống con người, hướng đến mục tiêu phát triển bền vững.

(Hết)

Quỳnh Trang (Theo TTKHKT Xi măng)