Ứng dụng công nghệ SNCR và SCR trong công nghiệp sản xuất xi măng (P1)

(ximang.vn) Ngày nay, cùng với sự phát triển nhanh chóng của các nhà máy xi măng; lượng khói bụi và khí thải độc hại phát thải vào môi trường ngày càng nhiều. Để hạn chế tình trạng đó, các quy định về môi trường ngày càng trở nên nghiêm ngặt và Tổng Công ty Công nghiệp Xi măng Việt Nam đã đưa ra các nghị quyết, chỉ thị về việc giảm phát thải trong các nhà máy xi măng. Việc giảm phát thải chất khí độc hại vào môi trường đang trở thành một nhu cầu cần thiết.

>> Ứng dụng công nghệ SNCR và SCR trong công nghiệp sản xuất xi măng (P2)

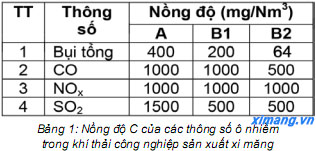

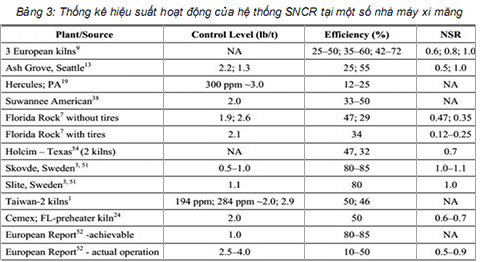

Theo QCVN 23:2009/BTNMT Quy chuẩn kỹ thuật quốc gia về khí thải công nghiệp sản xuất xi măng, ban hành ngày 16/11/2009, mục 2 quy định kỹ thuật có nồng độ C của các thông số ô nhiễm là cơ sở tính toán nồng độ tối đa cho phép của các thông số ô nhiễm trong khí thải công nghiệp sản xuất xi măng quy định ở Bảng 1:

Khí thải xi măng chứa nhiều chất khí độc hại như bụi, CO, NOx, SO2... Trong đó, NOx là chất khí đặc biệt nguy hại ảnh hưởng trực tiếp đến con người và môi trường. Hiện nay, các hệ thống lọc bụi thông thường chỉ có thể kiểm soát được hàm lượng bụi. Do đó, để giảm thiểu phát thải NOx độc hại cần có những biện pháp công nghệ phù hợp.

Việc kiểm soát khí thải độc hại nói chung và phát thải NOx nói riêng trên thế giới đã được quan tâm từ lâu. Trong khuôn khổ bài viết này, tác giả sẽ đề cập một số phương pháp đã được áp dụng thành công tại một số nhà máy xi măng ở Mỹ, Đức, Ý, tập đoàn Holcim.... Đồng thời phân tích ưu, nhược điểm mỗi công nghệ để người đọc có thể hình dung về công nghệ xử lý loại khí thải này trên Thế giới.

NOx là gì?

NOx là ký hiệu hóa học dùng chung cho các oxit Ni-tơ; thành phần NOx thải ra môi trường trong các nhà máy xi măng chủ yếu bao gồm NO và NO2; trong đó 90% là NO và 10% là NO2.

NO là chất khí cực độc ảnh hưởng trực tiếp đến hệ hô hấp của con người.

Đối với khí quyển, phản ứng của NO và O2 hình thành Ozone (O3), ở tầng khí quyển thấp làm phá hủy tầng Ozon, làm tăng tia cực tím ảnh hưởng trực tiếp đến hệ sinh thái.

NO2 cũng là một chất khí cực độc.

NOx hình thành như thế nào?

Nguồn hình thành NOx phát thải trong lò quay chủ yếu theo ba dạng:

- NOx do nhiệt (Thermal NOx): Hình thành từ khí Ni tơ (N2) trong khí cháy ở nhiệt độ trên 160oC tại vòi đốt lò.

- NOx từ nhiên liệu (Fuel NOx): Từ N2 trong nhiên liệu đốt ở vòi đốt lò hoặc vòi đốt Calciner.

- NOx từ nguyên liệu (Feed NOx): Lượng này chiếm tỷ lệ khá nhỏ.

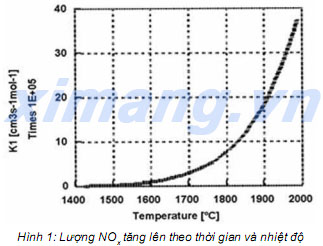

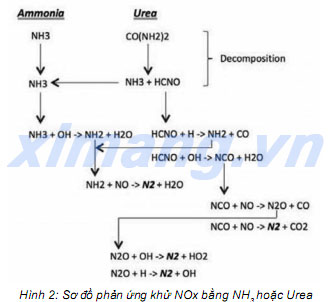

NOx tăng lên khi thời gian lưu càng lâu và nhiệt độ càng cao.

Các phương pháp giảm NOx đang được áp dụng:

- Giảm hoặc giới hạn các yếu tố hình thành NOx: Đây là điều tương đối khó thực hiện.

+ Giảm N2 trong nhiên liệu.

+ Giảm N2 trong nguyên liệu thô thường rất khó thực hiện vì thành phần hóa các mỏ hầu như đều nằm trong dải, rất khỏ loại bỏ N2.

- Giảm NOx trong quá trình cháy:

+ Giảm nhiệt độ ngọn lửa.

+ Giảm O2 trong khí cháy khả thi nhưng chỉ có hiệu quả ở Calciner.

+ Giảm thời gian lưu ở nhiệt độ cao là phương pháp không khả thi vì thời gian phản ứng hình thành NOx thường rất ngắn.

+ Cải thiện tính ổn định của quá trình công nghệ bằng cách tối ưu hóa công nghệ và vận hành.

- Phương pháp xử lý khí thải sau quá trình cháy:

Phương pháp này giúp kiểm soát nồng độ NOx trước khi chúng theo dòng khí ra ngoài môi trường. Đây là phương pháp tối ưu nhất để giảm phát thải NOx. Hiện nay, đối với phương pháp xử lý này thì công nghệ SNCR và SCR đang là các công nghệ hiệu quả nhất để giảm phát thải NOx ra ngoài môi trường.

Giới thiệu công nghệ SCR và công nghệ SNCR

I. Công nghệ SNCR (Selective non-catalyt-ic reduction)

1. Giới thiệu công nghệ SNCR

Như đã trình bày ở trên, SNCR là công nghệ xử lý NOx sau quá trình cháy bằng phản ứng hóa học. Mục tiêu cuối cùng của phản ứng là tạo ra những sản phẩm không độc hại.

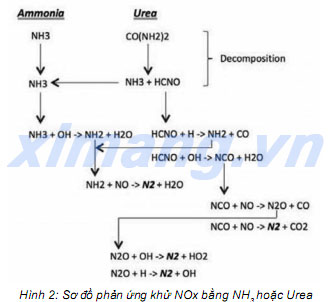

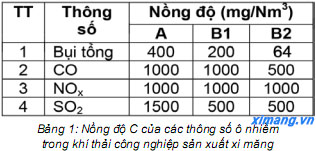

Dung môi hay dùng nhất để khử NOx là Ammonina (NH3), hoặc Urea (CO(NH2))2 theo các phản ứng sau:

Sản phẩm cuối cùng của phản ứng là N2 (một khí tương đối trơ về mặt hóa học), không gây tác hại đến con người và môi trường.

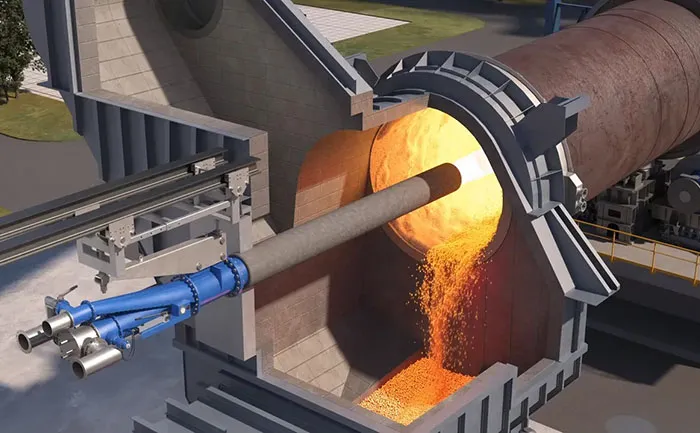

Thiết bị dùng trong Công nghệ SNCR bao gồm một két chứa dung môi, bơm và hệ thống khí nén chuyển dung môi sang dạng sương mù và hệ thống vành phun.

Dung môi được bơm từ két chứa đến các vòi phun, dung môi dạng sương mù phun trực tiếp vào dòng khí thải.

Nên chọn dung dịch Ammonia hay Urea?

Cả Amonia và Urea đều sử dụng hiệu quả trong công nghiệp xi măng để giảm NOx. Tuy vậy, chúng vẫn có một số ưu, nhược điểm khác nhau.

Dung dịch Ammonia sử dụng ở cả 2 dạng là dung dịch và anhydrous. Dùng anhydrous liên quan đến vấn đề an toàn khi lưu trữ. Nếu dùng dung dịch Ammonia thì phải đảm bảo nồng độ trên 28%.

Với Urea, dung dịch thường được sử dụng là dung dịch 50%. Để tránh bị đông đặc khi giảm nhiệt, Urea phải luôn được đun nóng. Tuy nhiên, Urea không độc hại như Ammonia, điều đó đồng nghĩa với việc bảo quản và lưu trữ sẽ dễ dàng hơn nhiều.

Ammonia hiệu quả hơn Urea ở nhiệt độ thấp, đặc biệt là tại Preheater và Calciner. Khi sử dụng Urea, theo các phương trình phản ứng trên khi phun dung dịch vào dòng khí thải tại những vị trí O2 thấp, CO cao có nguy cơ làm tăng hàm lượng CO trong khí thải (xem sơ đồ phản ứng ở Hình 1).

Do đó, tùy thuộc vào vị trí lắp đặt và tính an toàn có thể chọn một trong hai loại dung môi kể trên.

2. Các yếu tố ảnh hưởng tới hiệu suất hệ thống SCNR

2.1. Dải nhiệt độ tối ưu cho hệ thống SNCR

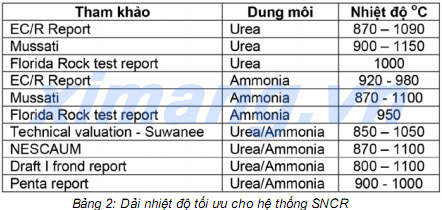

Kiểm soát nhiệt độ là việc vô cùng quan trọng đối với hệ thống SNCR. Khi nhiệt độ quá cao, NH3 sẽ phản ứng với O2 làm tăng nồng độ NOx. Khi nhiệt độ quá thấp, nồng độ NOx thấp sẽ cản trở phản ứng.

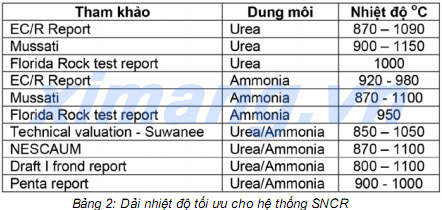

Bảng 2 dưới đây chỉ ra các dải nhiệt độ tối ưu cho hệ thống SNCR đã được áp dụng tại nhiều nhà máy xi măng do một số tác giả tổng hợp:

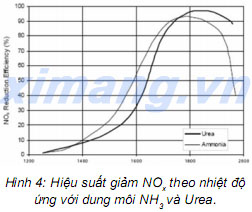

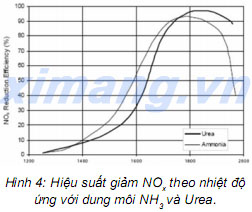

Hình 3 mô tả dải nhiệt độ tối ưu trong cả hai trường hợp với Ammonia và Urea. Có thể thấy nhiệt độ tối ưu khi dùng Ammonina luôn nhỏ hơn Urea. Dải nhiệt độ tối ưu của Urea là 870 – 1100oC và Ammonia là 760 – 1050oC. Dùng Ammonia sẽ hiệu quả hơn một chút so với dùng Urea ở dải nhiệt độ 760 – 930oC và có hiệu quả hơn rõ rệt ở dải nhiệt độ 950 – 1050oC.

2.2. Hiện tượng trôi NH3 “Ammonina Slip”

Khi dùng dung dịch NH3, phản ứng vẫn có thể xảy ra ở nhiệt độ thấp nhưng với tốc độ rất chậm. Do đó, dòng khí thải đi qua dung dịch phun vào mà không có bất kỳ phản ứng nào xảy ra. Hiện tượng này gọi là trôi NH3 “Ammonia Slip”, và đây cũng là một nhược điểm đáng kể của hệ thống SNCR.

Khi ở nhiệt độ cao cũng có hiện tượng tương tựdo NH3 sẽ phản ứng với O2 thay vì phản ứng với NOx:

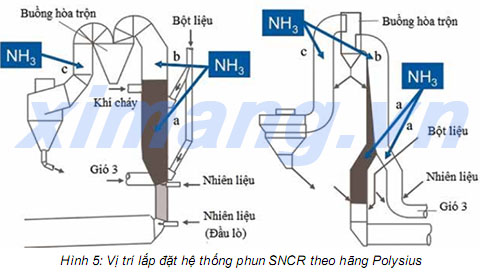

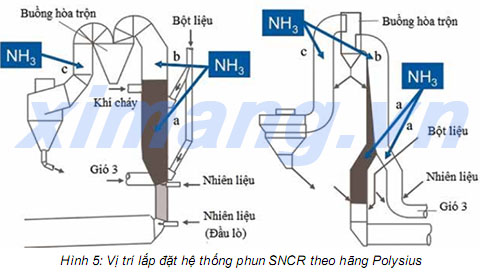

Vì vậy, cần khảo sát nhiệt độ tại các vị trí lắp đặt tương đối kỹ lưỡng. Theo hãng Polysius, đối với lò quay hiện đại có một vài vị trí thích hợp để lắp đặt hệ thống SNCR:

- Lắp đặt tại buồng cháy của Calciner (Combustion zone); vùng này có nhiệt độ khoảng 930 – 990oC. Đây là vị trí lắp đặt rất lý tưởng cho hệ thống SNCR, hoạt động hệ thống tối ưu nhất.

- Lắp đặt tại buồng chuyển hướng (Deflection Chamber) có nhiệt độ 850 – 890oC.

- Lắp đặt tại buồng hòa trộn trước đường ống gió vào C5.

Lưu ý, khi nhiệt độ quá cao có thể dùng các dung dịch thay thế như Methylamine (CH3NH2), Dimethylamine ((CH2)2NH2), Axit Cyanuric, Carbamates... sẽ khắc phục được hiện tượng trên.

2.3. Thời gian phản ứng

Thời gian phản ứng cũng là một thông số quan trọng đối với hệ thống SNCR. Thời gian phản ứng phải đảm bảo đủ dài để các quá trình hóa học xảy ra hoàn toàn:

- Hòa trộn dung dịch NH3/Urea với dòng khí thải

- Nước hóa hơi hoàn toàn

- Phân hủy NH3 thành NH2 và H tự do

- Phân hủy Urea thành NH3 (nếu sử dụng dung dịch Urea)

- NOx phản ứng hoàn toàn

Khi dòng khí có lưu lượng lớn thì thời gian phản ứng dài hơn. Ngoài ra, nhiệt độ cũng là thông số ảnh hưởng tới thời gian phản ứng, nhiệt độ càng thấp thì thời gian phản ứng càng dài. Thông thường thời gian phản ứng vào khoảng 0,001 đến 10 giây. Tuy nhiên, tại nhiều nhà máy xi măng đã ghi nhận thời gian phản ứng chỉ từ 0,5 – 1,0 giây.

2.4. Khả năng hòa trộn của hỗn hợp NH3 và khí thải

Tăng khả năng hòa trộn là điều rất quan trọng để duy trì một trạng thái phản ứng tối ưu giữa dung môi và dòng khí thải. Một số biện pháp tăng khả năng hòa trộn:

- Tăng vận tốc phun

- Tăng số lượng vòi phun trên vành phun (thông thường lắp đặt từ 1 - 6 vòi phun trên ống khí thải)

- Tăng số lượng vùng hòa trộn

- Điều chỉnh góc và hướng phun

2.5. Nồng độ NOx

Nồng độ NOx quyết định trực tiếp đến động học phản ứng. Nồng độ NOx càng lớn, phản ứng xảy ra càng nhanh.

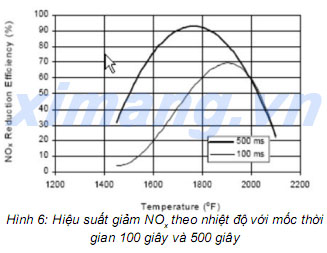

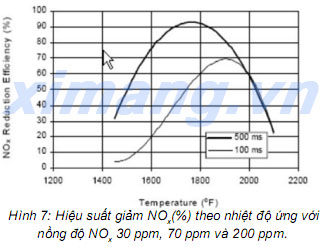

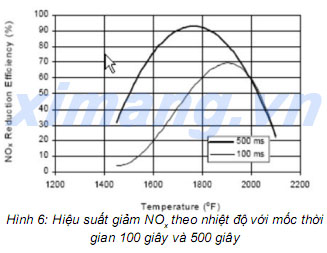

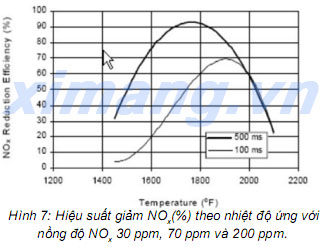

Qua Hình 6 có thể rút ra nhận xét sau:

Khi nồng độ NOx khoảng 30 ppm, nếu nhiệt độ càng tăng thì hiệu quả giảm NOx càng giảm.Khi nồng độ NOx khoảng 200 ppm, hiệu quả giảm NOx đạt giá trị lớn nhất tại nhiệt độ 1950oF (tươngđương với 1060oC). Nếu nhiệt độ cao hơn 1950oF hiệu suất hệ thống bắt đầu giảm dần.

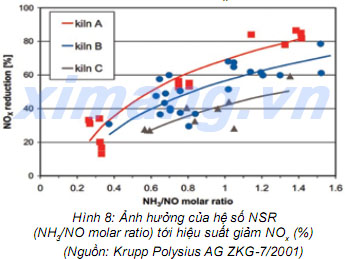

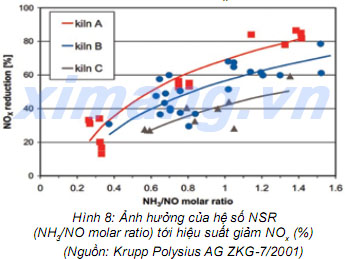

2.6. Hệ số NSR (Normalized Stoichiometric Ratio)

Hệ số NSR chính là tỷ lệ NH3/NOx. Hệ số này càng cao thì hiệu quả giảm NOx càng lớn.

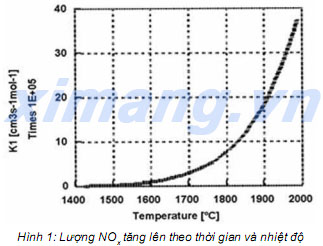

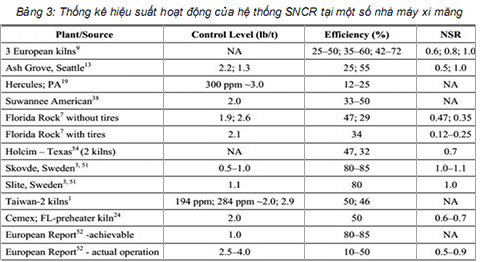

2.7. Hiệu quả công nghệ SNCR tại một số nhà máy xi măng trên Thế giới

Công nghệ SNCR đã ứng dụng trong công nghiệp sản xuất xi măng từ lâu, và mang lại những hiệu quả khá cao. Bảng 3 dưới đây là ghi nhận lại kết quả ứng dụng công nghệ SNCR tại một số nhà máy xi măng trên thế giới. (Xem Bảng 3)

Theo QCVN 23:2009/BTNMT Quy chuẩn kỹ thuật quốc gia về khí thải công nghiệp sản xuất xi măng, ban hành ngày 16/11/2009, mục 2 quy định kỹ thuật có nồng độ C của các thông số ô nhiễm là cơ sở tính toán nồng độ tối đa cho phép của các thông số ô nhiễm trong khí thải công nghiệp sản xuất xi măng quy định ở Bảng 1:

Khí thải xi măng chứa nhiều chất khí độc hại như bụi, CO, NOx, SO2... Trong đó, NOx là chất khí đặc biệt nguy hại ảnh hưởng trực tiếp đến con người và môi trường. Hiện nay, các hệ thống lọc bụi thông thường chỉ có thể kiểm soát được hàm lượng bụi. Do đó, để giảm thiểu phát thải NOx độc hại cần có những biện pháp công nghệ phù hợp.

Việc kiểm soát khí thải độc hại nói chung và phát thải NOx nói riêng trên thế giới đã được quan tâm từ lâu. Trong khuôn khổ bài viết này, tác giả sẽ đề cập một số phương pháp đã được áp dụng thành công tại một số nhà máy xi măng ở Mỹ, Đức, Ý, tập đoàn Holcim.... Đồng thời phân tích ưu, nhược điểm mỗi công nghệ để người đọc có thể hình dung về công nghệ xử lý loại khí thải này trên Thế giới.

NOx là gì?

NOx là ký hiệu hóa học dùng chung cho các oxit Ni-tơ; thành phần NOx thải ra môi trường trong các nhà máy xi măng chủ yếu bao gồm NO và NO2; trong đó 90% là NO và 10% là NO2.

NO là chất khí cực độc ảnh hưởng trực tiếp đến hệ hô hấp của con người.

Đối với khí quyển, phản ứng của NO và O2 hình thành Ozone (O3), ở tầng khí quyển thấp làm phá hủy tầng Ozon, làm tăng tia cực tím ảnh hưởng trực tiếp đến hệ sinh thái.

NO2 cũng là một chất khí cực độc.

NOx hình thành như thế nào?

Nguồn hình thành NOx phát thải trong lò quay chủ yếu theo ba dạng:

- NOx do nhiệt (Thermal NOx): Hình thành từ khí Ni tơ (N2) trong khí cháy ở nhiệt độ trên 160oC tại vòi đốt lò.

- NOx từ nhiên liệu (Fuel NOx): Từ N2 trong nhiên liệu đốt ở vòi đốt lò hoặc vòi đốt Calciner.

- NOx từ nguyên liệu (Feed NOx): Lượng này chiếm tỷ lệ khá nhỏ.

NOx tăng lên khi thời gian lưu càng lâu và nhiệt độ càng cao.

Các phương pháp giảm NOx đang được áp dụng:

- Giảm hoặc giới hạn các yếu tố hình thành NOx: Đây là điều tương đối khó thực hiện.

+ Giảm N2 trong nhiên liệu.

+ Giảm N2 trong nguyên liệu thô thường rất khó thực hiện vì thành phần hóa các mỏ hầu như đều nằm trong dải, rất khỏ loại bỏ N2.

- Giảm NOx trong quá trình cháy:

+ Giảm nhiệt độ ngọn lửa.

+ Giảm O2 trong khí cháy khả thi nhưng chỉ có hiệu quả ở Calciner.

+ Giảm thời gian lưu ở nhiệt độ cao là phương pháp không khả thi vì thời gian phản ứng hình thành NOx thường rất ngắn.

+ Cải thiện tính ổn định của quá trình công nghệ bằng cách tối ưu hóa công nghệ và vận hành.

- Phương pháp xử lý khí thải sau quá trình cháy:

Phương pháp này giúp kiểm soát nồng độ NOx trước khi chúng theo dòng khí ra ngoài môi trường. Đây là phương pháp tối ưu nhất để giảm phát thải NOx. Hiện nay, đối với phương pháp xử lý này thì công nghệ SNCR và SCR đang là các công nghệ hiệu quả nhất để giảm phát thải NOx ra ngoài môi trường.

Giới thiệu công nghệ SCR và công nghệ SNCR

I. Công nghệ SNCR (Selective non-catalyt-ic reduction)

1. Giới thiệu công nghệ SNCR

Như đã trình bày ở trên, SNCR là công nghệ xử lý NOx sau quá trình cháy bằng phản ứng hóa học. Mục tiêu cuối cùng của phản ứng là tạo ra những sản phẩm không độc hại.

Dung môi hay dùng nhất để khử NOx là Ammonina (NH3), hoặc Urea (CO(NH2))2 theo các phản ứng sau:

Sản phẩm cuối cùng của phản ứng là N2 (một khí tương đối trơ về mặt hóa học), không gây tác hại đến con người và môi trường.

Thiết bị dùng trong Công nghệ SNCR bao gồm một két chứa dung môi, bơm và hệ thống khí nén chuyển dung môi sang dạng sương mù và hệ thống vành phun.

Dung môi được bơm từ két chứa đến các vòi phun, dung môi dạng sương mù phun trực tiếp vào dòng khí thải.

Nên chọn dung dịch Ammonia hay Urea?

Cả Amonia và Urea đều sử dụng hiệu quả trong công nghiệp xi măng để giảm NOx. Tuy vậy, chúng vẫn có một số ưu, nhược điểm khác nhau.

Dung dịch Ammonia sử dụng ở cả 2 dạng là dung dịch và anhydrous. Dùng anhydrous liên quan đến vấn đề an toàn khi lưu trữ. Nếu dùng dung dịch Ammonia thì phải đảm bảo nồng độ trên 28%.

Với Urea, dung dịch thường được sử dụng là dung dịch 50%. Để tránh bị đông đặc khi giảm nhiệt, Urea phải luôn được đun nóng. Tuy nhiên, Urea không độc hại như Ammonia, điều đó đồng nghĩa với việc bảo quản và lưu trữ sẽ dễ dàng hơn nhiều.

Ammonia hiệu quả hơn Urea ở nhiệt độ thấp, đặc biệt là tại Preheater và Calciner. Khi sử dụng Urea, theo các phương trình phản ứng trên khi phun dung dịch vào dòng khí thải tại những vị trí O2 thấp, CO cao có nguy cơ làm tăng hàm lượng CO trong khí thải (xem sơ đồ phản ứng ở Hình 1).

Do đó, tùy thuộc vào vị trí lắp đặt và tính an toàn có thể chọn một trong hai loại dung môi kể trên.

2. Các yếu tố ảnh hưởng tới hiệu suất hệ thống SCNR

2.1. Dải nhiệt độ tối ưu cho hệ thống SNCR

Kiểm soát nhiệt độ là việc vô cùng quan trọng đối với hệ thống SNCR. Khi nhiệt độ quá cao, NH3 sẽ phản ứng với O2 làm tăng nồng độ NOx. Khi nhiệt độ quá thấp, nồng độ NOx thấp sẽ cản trở phản ứng.

Bảng 2 dưới đây chỉ ra các dải nhiệt độ tối ưu cho hệ thống SNCR đã được áp dụng tại nhiều nhà máy xi măng do một số tác giả tổng hợp:

Hình 3 mô tả dải nhiệt độ tối ưu trong cả hai trường hợp với Ammonia và Urea. Có thể thấy nhiệt độ tối ưu khi dùng Ammonina luôn nhỏ hơn Urea. Dải nhiệt độ tối ưu của Urea là 870 – 1100oC và Ammonia là 760 – 1050oC. Dùng Ammonia sẽ hiệu quả hơn một chút so với dùng Urea ở dải nhiệt độ 760 – 930oC và có hiệu quả hơn rõ rệt ở dải nhiệt độ 950 – 1050oC.

2.2. Hiện tượng trôi NH3 “Ammonina Slip”

Khi dùng dung dịch NH3, phản ứng vẫn có thể xảy ra ở nhiệt độ thấp nhưng với tốc độ rất chậm. Do đó, dòng khí thải đi qua dung dịch phun vào mà không có bất kỳ phản ứng nào xảy ra. Hiện tượng này gọi là trôi NH3 “Ammonia Slip”, và đây cũng là một nhược điểm đáng kể của hệ thống SNCR.

4NH3 + 5O2 → 4NO + 6H2O

Vì vậy, cần khảo sát nhiệt độ tại các vị trí lắp đặt tương đối kỹ lưỡng. Theo hãng Polysius, đối với lò quay hiện đại có một vài vị trí thích hợp để lắp đặt hệ thống SNCR:

- Lắp đặt tại buồng cháy của Calciner (Combustion zone); vùng này có nhiệt độ khoảng 930 – 990oC. Đây là vị trí lắp đặt rất lý tưởng cho hệ thống SNCR, hoạt động hệ thống tối ưu nhất.

- Lắp đặt tại buồng chuyển hướng (Deflection Chamber) có nhiệt độ 850 – 890oC.

- Lắp đặt tại buồng hòa trộn trước đường ống gió vào C5.

Lưu ý, khi nhiệt độ quá cao có thể dùng các dung dịch thay thế như Methylamine (CH3NH2), Dimethylamine ((CH2)2NH2), Axit Cyanuric, Carbamates... sẽ khắc phục được hiện tượng trên.

2.3. Thời gian phản ứng

Thời gian phản ứng cũng là một thông số quan trọng đối với hệ thống SNCR. Thời gian phản ứng phải đảm bảo đủ dài để các quá trình hóa học xảy ra hoàn toàn:

- Hòa trộn dung dịch NH3/Urea với dòng khí thải

- Nước hóa hơi hoàn toàn

- Phân hủy NH3 thành NH2 và H tự do

- Phân hủy Urea thành NH3 (nếu sử dụng dung dịch Urea)

- NOx phản ứng hoàn toàn

Khi dòng khí có lưu lượng lớn thì thời gian phản ứng dài hơn. Ngoài ra, nhiệt độ cũng là thông số ảnh hưởng tới thời gian phản ứng, nhiệt độ càng thấp thì thời gian phản ứng càng dài. Thông thường thời gian phản ứng vào khoảng 0,001 đến 10 giây. Tuy nhiên, tại nhiều nhà máy xi măng đã ghi nhận thời gian phản ứng chỉ từ 0,5 – 1,0 giây.

2.4. Khả năng hòa trộn của hỗn hợp NH3 và khí thải

Tăng khả năng hòa trộn là điều rất quan trọng để duy trì một trạng thái phản ứng tối ưu giữa dung môi và dòng khí thải. Một số biện pháp tăng khả năng hòa trộn:

- Tăng vận tốc phun

- Tăng số lượng vòi phun trên vành phun (thông thường lắp đặt từ 1 - 6 vòi phun trên ống khí thải)

- Tăng số lượng vùng hòa trộn

- Điều chỉnh góc và hướng phun

2.5. Nồng độ NOx

Nồng độ NOx quyết định trực tiếp đến động học phản ứng. Nồng độ NOx càng lớn, phản ứng xảy ra càng nhanh.

Khi nồng độ NOx khoảng 30 ppm, nếu nhiệt độ càng tăng thì hiệu quả giảm NOx càng giảm.Khi nồng độ NOx khoảng 200 ppm, hiệu quả giảm NOx đạt giá trị lớn nhất tại nhiệt độ 1950oF (tươngđương với 1060oC). Nếu nhiệt độ cao hơn 1950oF hiệu suất hệ thống bắt đầu giảm dần.

2.6. Hệ số NSR (Normalized Stoichiometric Ratio)

2.7. Hiệu quả công nghệ SNCR tại một số nhà máy xi măng trên Thế giới

Quỳnh Trang (Theo TTKHKT Xi măng)