Chi tiết quy trình công nghệ sản xuất xi măng lò quay phương pháp khô

>> Sơ đồ Quy trình công nghệ sản xuất xi măng lò quay công nghệ khô

Đá vôi tại các mỏ được khai thác bằng phương pháp khoan, nổ mìn được ô tô trọng tải lớn loại R 32 (32T) vận chuyển về phễu cấp liệu cho máy đập búa kiểu Ev 200*300 nhờ băng tải xích qua 2 ru lo dẫn liệu. Các hạt vật liệu được phá huỷ ở máy đập búa, đạt kích thước yêu cầu lọt qua lỗ ghi (25 *25) rơi xuống thiết bị vận chuyển kiểu băng tải cao xu đi về kho để đồng nhất sơ bộ. Tại kho đá vôi được đổ thành 2 đống, cứ 1 đống để phục vụ sản xuất thì một đống đang được đổ đầy lên; 1 đống chứa khoảng 15.000 tấn dải thành 8 lớp, mỗi lớp 30 luống để tăng mức độ đồng nhất sơ bộ. Hệ số đồng nhất là 10/1 so với ban đầu.

Đá sét sau khi được khai thác tại các mỏ theo phương pháp cắt tầng, được xếp lên xe loại R32 vận chuyển về máy đập đá sét “đập lần một’’ kiểu DMT 160 * 150 loại máy đập 2 trục ro to quay ngược chiều nhau nhờ 2 động cơ. Tại đây vật liệu được đập sơ bộ đến nhỏ hơn khe hở giữa các thanh ghi cuối rơi xuống băng tải rồi đến máy cán sét (1M02M1) là loại máy cán F150 *150 đập lần 2, có 2 trục cán đặt nằm ngang song song nhau, quay ngược chiều nhau. Trên bề mặt 2 trục có các vấu, tại đây vật liệu được cán xé đến kích thước đạt yêu cầu (25mm) rơi qua khe hở giữa 2 trục cán rơi xuống băng tải đi về kho. Ở kho đá sét cũng được chia làm 2 đống như đá vôi để đồng nhất sơ bộ.

Để đảm bảo thành phần khoáng trong clinker xi măng và tăng khả năng đập nghiền, người ta bổ sung vào trong phối liệu một lượng quặng sắt hoặc boxit, silic. Những nguyên liệu này được nhập từ nơi khác về dự trữ trong kho rồi được các máy xúc cấp cho băng tải vận chuyển tới két chứa.

Vật liệu sau khi được đồng nhất sơ bộ trong kho đá vôi, đất sét được các gầu xúc xúc lên qua cân định lượng xuống băng tải đi vào đầu máy nghiền. Các nguyên liệu phụ bổ sung cũng được tháo từ két chứa xuống các băng tải cùng đi vào máy nghiền. Tại đây hỗn hợp nguyên liệu được đưa vào ngăn sấy, được các cánh xới phân và gầu nâng rải liệu vào dòng khí nóng, hỗn hợp nguyên liệu được sấy khô ở nhiệt độ 280 - 350oC trước khi đi sang ngăn nghiền. Tại ngăn nghiền hỗn hợp vật liệu được đập và chà sát đến kích thước đạt yêu cầu. Cuối máy nghiền một phần bụi nhỏ theo dòng khí đi lên thiết bị phân ly Sepax, một phần bụi nhỏ theo các hạt mịn rơi qua lỗ ghi xuống máng khí động, đến gầu nâng rồi đưa xuống máng động đi vào thiết bị phân ly Sepax.

Những hạt thô sẽ hồi lưu trở lại máy nghiền, những hạt mịn đạt kích thước yêu cầu theo dòng khí được đẩy lên 2 cyclon lắng. Bột liệu sau 2 cyclon lắng qua máng khí động theo gầu nâng lên cao theo máng khí động đổ xuống Silô chứa tại đây bột liệu được đồng nhất sơ bộ trong Silô bằng khí nén trước khi cấp cho lò nung.

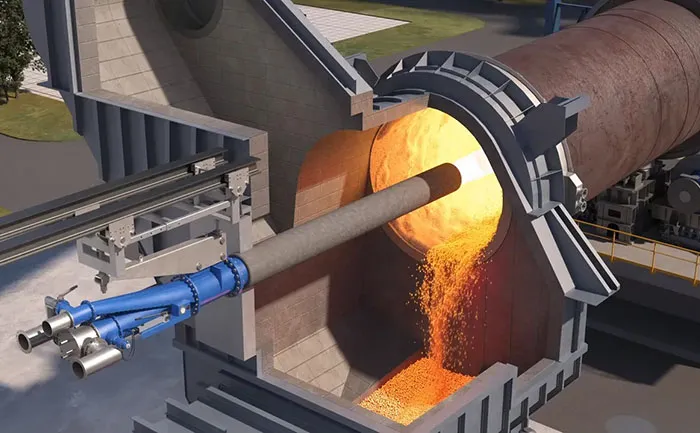

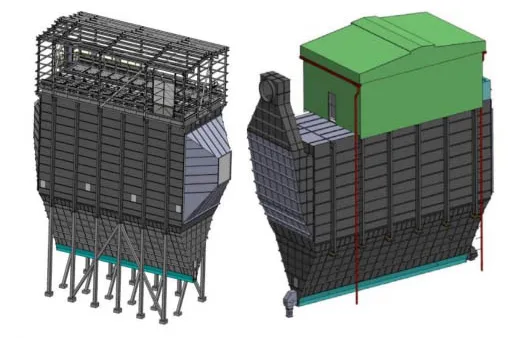

Từ các Silô đồng nhất bột liệu được tháo theo chương trình cài đạt sẵn. Chương trình tháo được thể hiện qua quá trình đồng nhất bằng cách tháo liệu ở nhiều vị trí trên một mặt phẳng nhờ các hệ thống khí nén. Bột liệu được tháo xuống các máng khí động, qua các van tháo. Bột liệu được đưa vào hộp gom rồi xuống két can rồi được tháo xuống vít tải, qua các van động cơ và van khí đồng thời được giàn khí nén sục từ đáy lên làm linh động bột liệu. Bột liệu được vít tải đưa đến đổ xuống máng động, thiết bị này đưa bột liệu đổ vào ống nối giữa cyclon tầng đỉnh và cyclon tầng 2 qua van cánh khế và van lật. Tại đây bột liệu được dòng khí nóng thải từ lò đi lên đẩy bột liệu đi vào cyclon tầng đỉnh theo phương tiếp tuyến xoáy từ trên xuống, vật liệu văng vào thành cyclon, mất năng lượng rơi xuống đáy cyclon rồi qua van tháo xuống ống nối giữa cyclon tầng 2 và tầng 3, còn dòng khí thải được quạt hút sang tháp làm lạnh rồi đi vào lọc bụi tĩnh điện. Quá trình trao đổi nhiệt giữa bột liệu và dòng khí nóng cứ tiếp tục diễn ra qua các tầng cyclon cho tới khi bột liệu đi vào cyclon tầng 4 thì bột liệu được chia ra làm 2 nhánh cửa đổ nhờ van điều chỉnh, bột liệu được phân bố 40% bột liệu đi vào buồng thổi và 60% bột liệu đi vào buồng phân huỷ của calciner. Dưới tác dụng của nhiệt độ vòi phun cùng với khí thải của lò đi vào đáy calciner theo hướng trục kết hợp với đường gió 3 đi từ bộ làm nguội clinker thì phối liệu được để cacbonat hoá cao, sau đó được đẩy vào cyclon trước khi vào lò phải đạt 90 - 95% tổng lượng cacbonat bị phân huỷ. Khi bột liệu được cacbonat hoá trong calciner thì được đẩy sang cyclon tầng 5 đi vào lò. Dưới tác dụng quay cùng với độ nghiêng từ 3- 4oC của lò bột liệu được luân chuyển qua các zone trong lò được kết khối ở nhiệt độ 1300 - 1400oC, sau đó để hình thành clinker người ta làm nguội nhanh 1300 -1100oC bằng dàn ghi làm lạnh, quạt cao áp và nước làm lạnh. Những viên clinker đạt yêu cầu rơi thẳng xuống gầu xiên, còn những viên, tảng clinker chưa đạt yêu cầu được dàn ghi vận chuyển tới máy đập sơ bộ đến kích thước yêu cầu rơi xuống gầu xiên vận chuyển lên đổ xuống gầu nâng vận chuyển đổ vào xích cào, vận chuyển đổ vào silô clinke ủ.

Clinker có thời gian ủ đảm bảo trong silô được tháo xuống thiết bị qua cửa tháo cho dây chuyền băng tải, được băng tải đón đầu cửa đổ vận chuyển đến hố gầu được gầu nâng, vận chuyển lên đổ xuống xích cào, đổ xuống két chứa clinker. Sau đó là công đoạn nghiền xi măng kích thước nhỏ mịn đạt yêu cầu, rồi chuyển xuống Silo xi măng chuẩn bị công đoạn đóng bao.

Phụ gia và thạch cao sau khi nhập từ cảng về đánh đống tại kho được máy xúc, xúc lên băng tải xích,vận chuyển đến băng tải qua cửa đổ. Tại đây được chia làm 2 nhánh đổ, một nhánh đổ xuống băng tải băng đảo chiều cấp cho dây chuyền 1. Cửa đổ còn lại đổ xuống băng tải vận chuyển đổ xuống băng tải băng đảo chiều cấp cho dây chuyền 2. Do cả phụ gia và thạch cao được vận chuyển cùng 1 đường băng lên trong một thời gian nhất định chạy thạch cao xong lại chuyển sang phụ gia. Nếu là phụ gia thì đổ vào két chứa , còn là thạch cao thì đổ vào két chứa . Từ 3 két chứa này được tháo xuống các cân định lượng. Hai cân vận chuyển đổ xuống băng, còn cân địng lượng vận chuyển đổ xuống băng. Tại băng tải, hỗn hợp phối liệu được hoà trộn với nhau trước khi đổ vào máy nghiền. Tại đây hỗn hợp vật liệu được nghiền đập nhỏ ra nhờ khối lượng bi đã định lượng cho đến khi những hạt vật liệu này nhỏ hơn sàng ghi nằm giữa 2 vách ngăn sang ngăn 2. Tại đây vật liệu được nghiền và trà sát mạnh đến khi đạt kích thước yêu cầu lọt qua lỗ sàng ghi cuối ra khỏi máy nghiền. Sau máy nghiền một phần khí và bụi đi thẳng lên lọc bụi tĩnh điện. Sau lọc bụi tĩnh điện, khí sạch được quạt hút đưa ra ngoài còn phần bụi rơi xuống qua các van tháo đến các thiết bị vận chuyển đến các silô két chứa. Còn phần lớn vật liệu mịn rơi xuống máng động vận chuyển đổ xuống hố gầu, được gầu nâng vận chuyển lên đổ xuống máng động, được máng động này vận chuyển đổ thẳng vào phân ly sepax. Tại máy phân ly vật liệu được đổ xuống phần phân tán được phân tán đều ra trước khi được gió thổi từ quạt đưa vật liệu lên phần phân ly. Tại đây những hạt vật liệu thô được tách ra khỏi những hạt vật liệu mịn do mất động năng rơi xuống còn thu hồi quay trở lại máy nghiền nghiền lại. Còn những hạt vật liệu mịn đẩy lên các cyclon lắng, tại các cyclon lắng bột liệu được lắng xuống đáy các cyclon sau đó qua các cửa tháo van cánh khế xuống các máng động,vận chuyển đổ xuống vít tải, theo hệ thống băng tải đổ xuống máng khí động vào các silô chứa.

Xi măng từ silô chứa được tháo xen kẽ nhau qua các cửa tháo xuống máng động, máng động này đổ xuống gầu nâng , vận chuyển lên đổ vào sàng rung rồi đi xuống két chứa qua van pittông và van cánh khế xuống thùng đóng bao. Tại đây khi máy đóng bao làm việc khí nén được sục vào bình máy với áp suất đủ để xi măng cháy vào vòi nạp, nạp vào bao theo một chu trình đã cài đặt sẵn. Sau máy đóng bao, bao xi măng được đổ xuống băng tải nhám đến dàn con lăn rung làm sạch bao đến thiết bị cân rồi sang thiết bị loại bao chưa đủ trọng lượng. Những bao đủ trọng lượng được đưa theo băng tải đến nơi xuất hàng.

Ngoài ra người ta bố trí thêm những vít tải thu hồi xi măng rơi vài sau máy đóng bao.

Đá vôi tại các mỏ được khai thác bằng phương pháp khoan, nổ mìn được ô tô trọng tải lớn loại R 32 (32T) vận chuyển về phễu cấp liệu cho máy đập búa kiểu Ev 200*300 nhờ băng tải xích qua 2 ru lo dẫn liệu. Các hạt vật liệu được phá huỷ ở máy đập búa, đạt kích thước yêu cầu lọt qua lỗ ghi (25 *25) rơi xuống thiết bị vận chuyển kiểu băng tải cao xu đi về kho để đồng nhất sơ bộ. Tại kho đá vôi được đổ thành 2 đống, cứ 1 đống để phục vụ sản xuất thì một đống đang được đổ đầy lên; 1 đống chứa khoảng 15.000 tấn dải thành 8 lớp, mỗi lớp 30 luống để tăng mức độ đồng nhất sơ bộ. Hệ số đồng nhất là 10/1 so với ban đầu.

Đá sét sau khi được khai thác tại các mỏ theo phương pháp cắt tầng, được xếp lên xe loại R32 vận chuyển về máy đập đá sét “đập lần một’’ kiểu DMT 160 * 150 loại máy đập 2 trục ro to quay ngược chiều nhau nhờ 2 động cơ. Tại đây vật liệu được đập sơ bộ đến nhỏ hơn khe hở giữa các thanh ghi cuối rơi xuống băng tải rồi đến máy cán sét (1M02M1) là loại máy cán F150 *150 đập lần 2, có 2 trục cán đặt nằm ngang song song nhau, quay ngược chiều nhau. Trên bề mặt 2 trục có các vấu, tại đây vật liệu được cán xé đến kích thước đạt yêu cầu (25mm) rơi qua khe hở giữa 2 trục cán rơi xuống băng tải đi về kho. Ở kho đá sét cũng được chia làm 2 đống như đá vôi để đồng nhất sơ bộ.

Để đảm bảo thành phần khoáng trong clinker xi măng và tăng khả năng đập nghiền, người ta bổ sung vào trong phối liệu một lượng quặng sắt hoặc boxit, silic. Những nguyên liệu này được nhập từ nơi khác về dự trữ trong kho rồi được các máy xúc cấp cho băng tải vận chuyển tới két chứa.

Vật liệu sau khi được đồng nhất sơ bộ trong kho đá vôi, đất sét được các gầu xúc xúc lên qua cân định lượng xuống băng tải đi vào đầu máy nghiền. Các nguyên liệu phụ bổ sung cũng được tháo từ két chứa xuống các băng tải cùng đi vào máy nghiền. Tại đây hỗn hợp nguyên liệu được đưa vào ngăn sấy, được các cánh xới phân và gầu nâng rải liệu vào dòng khí nóng, hỗn hợp nguyên liệu được sấy khô ở nhiệt độ 280 - 350oC trước khi đi sang ngăn nghiền. Tại ngăn nghiền hỗn hợp vật liệu được đập và chà sát đến kích thước đạt yêu cầu. Cuối máy nghiền một phần bụi nhỏ theo dòng khí đi lên thiết bị phân ly Sepax, một phần bụi nhỏ theo các hạt mịn rơi qua lỗ ghi xuống máng khí động, đến gầu nâng rồi đưa xuống máng động đi vào thiết bị phân ly Sepax.

Những hạt thô sẽ hồi lưu trở lại máy nghiền, những hạt mịn đạt kích thước yêu cầu theo dòng khí được đẩy lên 2 cyclon lắng. Bột liệu sau 2 cyclon lắng qua máng khí động theo gầu nâng lên cao theo máng khí động đổ xuống Silô chứa tại đây bột liệu được đồng nhất sơ bộ trong Silô bằng khí nén trước khi cấp cho lò nung.

Từ các Silô đồng nhất bột liệu được tháo theo chương trình cài đạt sẵn. Chương trình tháo được thể hiện qua quá trình đồng nhất bằng cách tháo liệu ở nhiều vị trí trên một mặt phẳng nhờ các hệ thống khí nén. Bột liệu được tháo xuống các máng khí động, qua các van tháo. Bột liệu được đưa vào hộp gom rồi xuống két can rồi được tháo xuống vít tải, qua các van động cơ và van khí đồng thời được giàn khí nén sục từ đáy lên làm linh động bột liệu. Bột liệu được vít tải đưa đến đổ xuống máng động, thiết bị này đưa bột liệu đổ vào ống nối giữa cyclon tầng đỉnh và cyclon tầng 2 qua van cánh khế và van lật. Tại đây bột liệu được dòng khí nóng thải từ lò đi lên đẩy bột liệu đi vào cyclon tầng đỉnh theo phương tiếp tuyến xoáy từ trên xuống, vật liệu văng vào thành cyclon, mất năng lượng rơi xuống đáy cyclon rồi qua van tháo xuống ống nối giữa cyclon tầng 2 và tầng 3, còn dòng khí thải được quạt hút sang tháp làm lạnh rồi đi vào lọc bụi tĩnh điện. Quá trình trao đổi nhiệt giữa bột liệu và dòng khí nóng cứ tiếp tục diễn ra qua các tầng cyclon cho tới khi bột liệu đi vào cyclon tầng 4 thì bột liệu được chia ra làm 2 nhánh cửa đổ nhờ van điều chỉnh, bột liệu được phân bố 40% bột liệu đi vào buồng thổi và 60% bột liệu đi vào buồng phân huỷ của calciner. Dưới tác dụng của nhiệt độ vòi phun cùng với khí thải của lò đi vào đáy calciner theo hướng trục kết hợp với đường gió 3 đi từ bộ làm nguội clinker thì phối liệu được để cacbonat hoá cao, sau đó được đẩy vào cyclon trước khi vào lò phải đạt 90 - 95% tổng lượng cacbonat bị phân huỷ. Khi bột liệu được cacbonat hoá trong calciner thì được đẩy sang cyclon tầng 5 đi vào lò. Dưới tác dụng quay cùng với độ nghiêng từ 3- 4oC của lò bột liệu được luân chuyển qua các zone trong lò được kết khối ở nhiệt độ 1300 - 1400oC, sau đó để hình thành clinker người ta làm nguội nhanh 1300 -1100oC bằng dàn ghi làm lạnh, quạt cao áp và nước làm lạnh. Những viên clinker đạt yêu cầu rơi thẳng xuống gầu xiên, còn những viên, tảng clinker chưa đạt yêu cầu được dàn ghi vận chuyển tới máy đập sơ bộ đến kích thước yêu cầu rơi xuống gầu xiên vận chuyển lên đổ xuống gầu nâng vận chuyển đổ vào xích cào, vận chuyển đổ vào silô clinke ủ.

Clinker có thời gian ủ đảm bảo trong silô được tháo xuống thiết bị qua cửa tháo cho dây chuyền băng tải, được băng tải đón đầu cửa đổ vận chuyển đến hố gầu được gầu nâng, vận chuyển lên đổ xuống xích cào, đổ xuống két chứa clinker. Sau đó là công đoạn nghiền xi măng kích thước nhỏ mịn đạt yêu cầu, rồi chuyển xuống Silo xi măng chuẩn bị công đoạn đóng bao.

Phụ gia và thạch cao sau khi nhập từ cảng về đánh đống tại kho được máy xúc, xúc lên băng tải xích,vận chuyển đến băng tải qua cửa đổ. Tại đây được chia làm 2 nhánh đổ, một nhánh đổ xuống băng tải băng đảo chiều cấp cho dây chuyền 1. Cửa đổ còn lại đổ xuống băng tải vận chuyển đổ xuống băng tải băng đảo chiều cấp cho dây chuyền 2. Do cả phụ gia và thạch cao được vận chuyển cùng 1 đường băng lên trong một thời gian nhất định chạy thạch cao xong lại chuyển sang phụ gia. Nếu là phụ gia thì đổ vào két chứa , còn là thạch cao thì đổ vào két chứa . Từ 3 két chứa này được tháo xuống các cân định lượng. Hai cân vận chuyển đổ xuống băng, còn cân địng lượng vận chuyển đổ xuống băng. Tại băng tải, hỗn hợp phối liệu được hoà trộn với nhau trước khi đổ vào máy nghiền. Tại đây hỗn hợp vật liệu được nghiền đập nhỏ ra nhờ khối lượng bi đã định lượng cho đến khi những hạt vật liệu này nhỏ hơn sàng ghi nằm giữa 2 vách ngăn sang ngăn 2. Tại đây vật liệu được nghiền và trà sát mạnh đến khi đạt kích thước yêu cầu lọt qua lỗ sàng ghi cuối ra khỏi máy nghiền. Sau máy nghiền một phần khí và bụi đi thẳng lên lọc bụi tĩnh điện. Sau lọc bụi tĩnh điện, khí sạch được quạt hút đưa ra ngoài còn phần bụi rơi xuống qua các van tháo đến các thiết bị vận chuyển đến các silô két chứa. Còn phần lớn vật liệu mịn rơi xuống máng động vận chuyển đổ xuống hố gầu, được gầu nâng vận chuyển lên đổ xuống máng động, được máng động này vận chuyển đổ thẳng vào phân ly sepax. Tại máy phân ly vật liệu được đổ xuống phần phân tán được phân tán đều ra trước khi được gió thổi từ quạt đưa vật liệu lên phần phân ly. Tại đây những hạt vật liệu thô được tách ra khỏi những hạt vật liệu mịn do mất động năng rơi xuống còn thu hồi quay trở lại máy nghiền nghiền lại. Còn những hạt vật liệu mịn đẩy lên các cyclon lắng, tại các cyclon lắng bột liệu được lắng xuống đáy các cyclon sau đó qua các cửa tháo van cánh khế xuống các máng động,vận chuyển đổ xuống vít tải, theo hệ thống băng tải đổ xuống máng khí động vào các silô chứa.

Xi măng từ silô chứa được tháo xen kẽ nhau qua các cửa tháo xuống máng động, máng động này đổ xuống gầu nâng , vận chuyển lên đổ vào sàng rung rồi đi xuống két chứa qua van pittông và van cánh khế xuống thùng đóng bao. Tại đây khi máy đóng bao làm việc khí nén được sục vào bình máy với áp suất đủ để xi măng cháy vào vòi nạp, nạp vào bao theo một chu trình đã cài đặt sẵn. Sau máy đóng bao, bao xi măng được đổ xuống băng tải nhám đến dàn con lăn rung làm sạch bao đến thiết bị cân rồi sang thiết bị loại bao chưa đủ trọng lượng. Những bao đủ trọng lượng được đưa theo băng tải đến nơi xuất hàng.

Ngoài ra người ta bố trí thêm những vít tải thu hồi xi măng rơi vài sau máy đóng bao.

Ximang.vn *