Cải tạo kỹ thuật máy ghi lạnh dây chuyền sản xuất clinker NMXM Hướng Dương POMIHOA

» Máy ghi lạnh là một trong những thiết bị quan trọng trong hệ thống dây chuyền sản xuất clinker xi măng, hệ thống lò nung clinker được cấu thành bởi máy ghi lạnh, tháp trao đổi nhiệt lò calciner, lò quay. Máy ghi lạnh là mắt xích công nghệ quan trọng, có tác dụng nhất định ảnh hưởng tới chất lượng clinker sau khi clinker được nung luyện trong lò quay.

Ưu nhược điểm tính năng của máy ghi lạnh còn có tác dụng tăng hiệu quả tiết kiệm điện năng và giảm tiêu hao hệ thống lò nung. Đại đa số các dây chuyền sản xuất clinker theo phương pháp khô kiểu mới hiện đang vận hành đều vượt công suất thiết kế khoảng 20%, tuy nhiên, khi sản lượng tăng thì mức tiêu hao nhiệt đồng thời cũng tăng theo. Nhìn chung nhiệt độ clinker của những dây chuyền sản xuất này theo sự gia tăng thời gian vận hành của dây chuyền sản xuất, mức độ hao mòn của thiết bị cũng tăng cao. Có rất nhiều nhà máy có nhiệt độ clinker đầu ra ghi lạnh đạt khoảng 180 - 200°C, điều này khiến tỷ lệ sự cố hỏng hóc bị tăng cao đối với thiết bị ghi lạnh và thiết bị sau ghi, làm giảm nghiêm trọng tỷ lệ vận hành của hệ thống lò nung. Căn cứ vào tình trạng nêu trên, rất nhiều nhà máy xi măng phải triển khai cải tạo kỹ thuật máy ghi lạnh nhằm mục đích giảm nhiệt độ clinker đầu ra của ghi lạnh, nâng cao tỉ lệ vận hành thiết bị, tiết kiệm điện năng và giảm tiêu hao.

Công ty CP Xi măng Hướng Dương (Xi măng POMIHOA) có 2 dây chuyền sản xuất clinker công suất 2.500 tấn/ngày do Tập đoàn Nam Kinh C-HOPE làm tổng thầu EPC lần lượt xây dựng vào năm 2008 và 2010. Sau khi đạt đến công suất thiết kế và trong quá trình sản xuất sau đó, sản lượng hệ thống vẫn ổn định ở khoảng 2.700 - 2.800 tấn/ngày với các thông số làm việc thực tế của thiết bị mới chỉ 75 - 80% thiết kế. Tuy nhiên, sau nhiêu năm vận hành sản xuất, các thiết bị dây chuyền sản xuất cũng có dấu hiệu xuống cấp nghiêm trọng, dẫn đến nhiệt độ clinker đầu ra ghi lạnh tăng cao, tỷ lệ bảo trì bảo dưỡng thiết bị tăng lên, tỉ lệ xảy ra sự cố máy móc cũng tăng theo, ảnh hưởng đến việc vận hành ổn định lò nung. Do đó, năm 2021 nhà máy tiếp tục hợp tác với Tập đoàn Nam Kinh C-HOPE, trên cơ sở tận dụng lại những thiết bị ban đầu, tiến hành cải tạo bên trong máy ghi lạnh nhằm đạt được những hiệu quả như tiết kiệm điện năng và giảm tiêu hao, tăng sản lượng, giảm chi phí bảo dưỡng thiết bị.

1. Các vấn đề tồn tại trước khi cải tạo và phân tích vấn đề

Máy ghi lạnh lắp đặt tại dây chuyền sản xuất clinker tại nhà máy Xi măng Hướng Dương là máy làm mát clinker kiểu ghi điều khiển dòng lưu thế hệ 3, diện tích làm mát hiệu quả của sàng ghi là 68.94 m², công suất định mức là 2.500 tấn/ngày, thực tế có thể đạt đến khoảng 3.000 tấn/ngày. Trong quá trình vận hành thực tế, dây chuyền thường xuyên được vận hành vượt công suất lên đến 2.700 - 2.800 tấn/ngày với các thông số làm việc thực tế của thiết bị mới chỉ 75 - 80% thiết kế ( Đáp ứng công suất làm việc đạt > 3.000 tấn/ngày khi đồng bộ cải tạo nâng cấp hệ thống). Sau nhiều năm vận hành sản xuất, các thiết bị cũng trở nên lão hoá, trong quá trình sản xuất tồn tại những vấn đề dưới đây:

1.1. Tiêu hao điện trên một đơn vị clinker cao

Doanh nghiệp sản xuất xi măng là doanh nghiệp tiêu hao năng lượng cao, chi phí tiêu hao năng lượng để sản xuất xi măng chiếm khoảng 60% chi phí sản xuất. Tiêu hao nhiều nhất trong quá trình sản xuất xi măng là nhiệt năng đốt nhiên liệu và điện năng, trong đó, tiêu hao điện năng phân bố trong toàn bộ quá trình sản xuất xi măng, tình hình cụ thể như sau: hệ thống nghiền nguyên nhiên liệu chiếm 23 ~ 48%, hệ thống lò nung clinker chiếm 17 ~ 27%, hệ thống nghiền thành phẩm xi măng chiếm 35 ~ 50%. Tiêu hao điện của hệ thống lò nung clinker chia làm 3 loại lớn: vận chuyển vật liệu, vận chuyển dòng chảy chất khí và phụ trợ sản xuất. Trong đó, vận chuyển vật liệu chủ yếu bao gồm định lượng và vận chuyển bột liệu sống, động cơ chính lò nung, máy đập và vận chuyển clinker, vận chuyển than mịn và bụi lò; vận chuyển dòng chảy chất khí chủ yếu bao gồm quạt gió 1, quạt ID nhiệt độ cao, quạt khí thải đuôi lò nung, quạt gió làm mát ghi lạnh và quạt khí thải đầu lò; phụ trợ sản xuất bao gồm tiêu hao khí nén và nước dùng để sản xuất.

• Trong quá trình sản xuất vượt năng suất thiết kế, hiệu quả trao đổi nhiệt đoạn đầu máy ghi lạnh kém, nhiệt độ gió 2, gió 3 thấp, hiệu quả làm mát đột ngột kém, cửa gió của quạt gió đoạn đuôi mở hết cỡ hiệu quả thu hồi nhiệt thấp, dẫn đến tiêu hao than và tiên hao điện đều cao.

• Nhiệt độ clinker đầu ra cao, nhiệt độ bị truyền sang máy đập, dẫn đến vòng bi máy đập tăng cao, cần nối thêm quạt gió ngoài hỗ trợ làm mát, dẫn đến phát sinh thêm tiêu hao điện năng lớn.

1.2. Chi phí bảo trì thiết bị cao

Thành phần nguyên liệu dao động lớn, clinker dạng bột khá nhiều. Tuổi thọ sử dụng của các thiết bị chịu mài mòn như tấm ghi của máy ghi lạnh ngắn, tần suất thay thế tăng lên đáng kể, chi phí phụ tùng thay thế và nhân công tăng lên.

Hiệu quả làm mát clinker kém, nhiệt độ clinker đầu ra cao, gây ảnh hưởng bất lợi đến chi phí duy tu bảo dưỡng đối với các thiết bị sau máy ghi lạnh (như máy đập clinker và gầu xiên vận chuyển clinker).

1.3. Nhiệt độ gió 2, gió 3 thấp

Nhiệt độ gió 2, gió 3 tức nhiệt độ thu hồi khí thải đi vào hệ thống lò nung. Nhiệt độ gió 2 càng cao càng có lợi cho quá trình nung. Nhiệt độ gió 2, gió 3 có quan hệ mật thiết không thể tách rời đối với hiệu suất trao đổi nhiệt tại đoạn cấp liệu đầu vào của máy ghi lạnh. Đối với máy ghi lạnh, hiệu suất trao đổi nhiệt mà chúng ta hay nói đến chính là tỉ lệ giữa lượng nhiệt dùng để nung clinker được thu hồi khi clinker ra khỏi lò nung và lượng nhiệt clinker sau khi ra khỏi lò được mang theo vào máy ghi lạnh.

• Góc nghiêng đoạn ghi tĩnh là 150, độ dày lớp liệu không dễ duy trì ở mức cao, lại thêm hiện tượng tách rời liệu trút xuống, phần ghi tĩnh rất dễ xảy ra hiện tượng gió “đoản mạch” xuyên thấu lớp liệu, hiệu quả tận dụng kém.

• Trong quá trình vận hành vượt quá năng suất, thiết kế thông số quạt làm mát của máy ghi lạnh ban đầu không phù hợp đáp ứng nhu cầu tăng năng suất, dẫn đến clinker nhiệt độ cao khi vào ghi lạnh không được làm nguội nhanh chóng.

• Sau thời gian dài vận hành sản xuất, bộ làm kín buồng gió bị mòn, gió giữa các buồng lưu thông với nhau, vùng áp suất cao đoạn nhiệt độ cao lọt gió sang vùng áp suất thấp, dẫn đến hiệu quả làm nguội đột ngột clinker có nhiệt độ cao tại khu vực nhiệt độ cao kém, trao đổi nhiệt không triệt để khiến cho nhiệt độ gió 2, gió 3 thấp.

2. Một số yêu cầu của chủ đầu tư đối với hiệu quả sau khi cải tạo

• Khi sản lượng clinker ở mức 3.000 tấn/ngày, nhiệt độ clinker đầu ra phải đạt yêu cầu thiết kế (65°C + nhiệt độ môi trường);

• Nâng cao nhiệt độ gió 2, gió 3, cải thiện tình trạng nung trong lò quay;

• Nâng cao tỷ lệ vận hành thiết bị, giảm chi phí duy tu bảo trì.

3. Biện pháp cải tạo

3.1. Phần nguyên nhiên liệu

• Tối ưu hoá bố trí của các kho, nâng cao hiệu quả đồng nhất sơ bộ;

• Giảm thiểu sự khác biệt các loại than đầu vào;

• Tối ưu hoá tỷ lệ cấp phối nguyên liệu, phòng thí nghiệm giảm tỷ lệ sắt và nhôm, tăng tỷ lệ silic một cách hợp lý, nâng cao hiệu quả vê viên của clinker, giảm thiểu clinker dạng bột để nâng cao hiệu suất thu hồi nhiệt, giảm hơn nữa tiêu hao điện của clinker.

3.2. Phần thân máy ghi lạnh

Phương án cải tạo là sử dụng máy ghi lạnh ổn định dòng lưu không mài mòn loại tiết kiệm điện năng thế hệ 4 thay thế cho máy ghi lạnh điều khiển dòng lưu thế hệ 3, phương án cụ thể như sau:

• Giữ lại phần vỏ trên và dưới của ghi lạnh ban đầu, thay thế toàn bộ sàng ghi của loại ghi điều khiển dòng lưu bên trong máy ghi lạnh thành sàng ghi ổn định dòng không mài mòn loại tiết kiệm điện năng mới nhất.

• Tháo dỡ máy đập clinker dạng búa ban đầu ở phần đuôi đầu ra máy ghi lạnh, tăng thêm độ dài sàng ghi, diện tích làm mát có hiệu quả của sàng ghi đạt đến 73.44 m², công suất định mức là 3.000 tấn/ngày.

• Thay thế máy đập clinker dạng búa ban đầu thành máy cán clinker kiểu roller bốn con lăn.

Sơ đồ phương án như sau:

Công ty CP Xi măng Hướng Dương (Xi măng POMIHOA) có 2 dây chuyền sản xuất clinker công suất 2.500 tấn/ngày do Tập đoàn Nam Kinh C-HOPE làm tổng thầu EPC lần lượt xây dựng vào năm 2008 và 2010. Sau khi đạt đến công suất thiết kế và trong quá trình sản xuất sau đó, sản lượng hệ thống vẫn ổn định ở khoảng 2.700 - 2.800 tấn/ngày với các thông số làm việc thực tế của thiết bị mới chỉ 75 - 80% thiết kế. Tuy nhiên, sau nhiêu năm vận hành sản xuất, các thiết bị dây chuyền sản xuất cũng có dấu hiệu xuống cấp nghiêm trọng, dẫn đến nhiệt độ clinker đầu ra ghi lạnh tăng cao, tỷ lệ bảo trì bảo dưỡng thiết bị tăng lên, tỉ lệ xảy ra sự cố máy móc cũng tăng theo, ảnh hưởng đến việc vận hành ổn định lò nung. Do đó, năm 2021 nhà máy tiếp tục hợp tác với Tập đoàn Nam Kinh C-HOPE, trên cơ sở tận dụng lại những thiết bị ban đầu, tiến hành cải tạo bên trong máy ghi lạnh nhằm đạt được những hiệu quả như tiết kiệm điện năng và giảm tiêu hao, tăng sản lượng, giảm chi phí bảo dưỡng thiết bị.

1. Các vấn đề tồn tại trước khi cải tạo và phân tích vấn đề

Máy ghi lạnh lắp đặt tại dây chuyền sản xuất clinker tại nhà máy Xi măng Hướng Dương là máy làm mát clinker kiểu ghi điều khiển dòng lưu thế hệ 3, diện tích làm mát hiệu quả của sàng ghi là 68.94 m², công suất định mức là 2.500 tấn/ngày, thực tế có thể đạt đến khoảng 3.000 tấn/ngày. Trong quá trình vận hành thực tế, dây chuyền thường xuyên được vận hành vượt công suất lên đến 2.700 - 2.800 tấn/ngày với các thông số làm việc thực tế của thiết bị mới chỉ 75 - 80% thiết kế ( Đáp ứng công suất làm việc đạt > 3.000 tấn/ngày khi đồng bộ cải tạo nâng cấp hệ thống). Sau nhiều năm vận hành sản xuất, các thiết bị cũng trở nên lão hoá, trong quá trình sản xuất tồn tại những vấn đề dưới đây:

1.1. Tiêu hao điện trên một đơn vị clinker cao

Doanh nghiệp sản xuất xi măng là doanh nghiệp tiêu hao năng lượng cao, chi phí tiêu hao năng lượng để sản xuất xi măng chiếm khoảng 60% chi phí sản xuất. Tiêu hao nhiều nhất trong quá trình sản xuất xi măng là nhiệt năng đốt nhiên liệu và điện năng, trong đó, tiêu hao điện năng phân bố trong toàn bộ quá trình sản xuất xi măng, tình hình cụ thể như sau: hệ thống nghiền nguyên nhiên liệu chiếm 23 ~ 48%, hệ thống lò nung clinker chiếm 17 ~ 27%, hệ thống nghiền thành phẩm xi măng chiếm 35 ~ 50%. Tiêu hao điện của hệ thống lò nung clinker chia làm 3 loại lớn: vận chuyển vật liệu, vận chuyển dòng chảy chất khí và phụ trợ sản xuất. Trong đó, vận chuyển vật liệu chủ yếu bao gồm định lượng và vận chuyển bột liệu sống, động cơ chính lò nung, máy đập và vận chuyển clinker, vận chuyển than mịn và bụi lò; vận chuyển dòng chảy chất khí chủ yếu bao gồm quạt gió 1, quạt ID nhiệt độ cao, quạt khí thải đuôi lò nung, quạt gió làm mát ghi lạnh và quạt khí thải đầu lò; phụ trợ sản xuất bao gồm tiêu hao khí nén và nước dùng để sản xuất.

• Trong quá trình sản xuất vượt năng suất thiết kế, hiệu quả trao đổi nhiệt đoạn đầu máy ghi lạnh kém, nhiệt độ gió 2, gió 3 thấp, hiệu quả làm mát đột ngột kém, cửa gió của quạt gió đoạn đuôi mở hết cỡ hiệu quả thu hồi nhiệt thấp, dẫn đến tiêu hao than và tiên hao điện đều cao.

• Nhiệt độ clinker đầu ra cao, nhiệt độ bị truyền sang máy đập, dẫn đến vòng bi máy đập tăng cao, cần nối thêm quạt gió ngoài hỗ trợ làm mát, dẫn đến phát sinh thêm tiêu hao điện năng lớn.

1.2. Chi phí bảo trì thiết bị cao

Thành phần nguyên liệu dao động lớn, clinker dạng bột khá nhiều. Tuổi thọ sử dụng của các thiết bị chịu mài mòn như tấm ghi của máy ghi lạnh ngắn, tần suất thay thế tăng lên đáng kể, chi phí phụ tùng thay thế và nhân công tăng lên.

Hiệu quả làm mát clinker kém, nhiệt độ clinker đầu ra cao, gây ảnh hưởng bất lợi đến chi phí duy tu bảo dưỡng đối với các thiết bị sau máy ghi lạnh (như máy đập clinker và gầu xiên vận chuyển clinker).

1.3. Nhiệt độ gió 2, gió 3 thấp

Nhiệt độ gió 2, gió 3 tức nhiệt độ thu hồi khí thải đi vào hệ thống lò nung. Nhiệt độ gió 2 càng cao càng có lợi cho quá trình nung. Nhiệt độ gió 2, gió 3 có quan hệ mật thiết không thể tách rời đối với hiệu suất trao đổi nhiệt tại đoạn cấp liệu đầu vào của máy ghi lạnh. Đối với máy ghi lạnh, hiệu suất trao đổi nhiệt mà chúng ta hay nói đến chính là tỉ lệ giữa lượng nhiệt dùng để nung clinker được thu hồi khi clinker ra khỏi lò nung và lượng nhiệt clinker sau khi ra khỏi lò được mang theo vào máy ghi lạnh.

• Góc nghiêng đoạn ghi tĩnh là 150, độ dày lớp liệu không dễ duy trì ở mức cao, lại thêm hiện tượng tách rời liệu trút xuống, phần ghi tĩnh rất dễ xảy ra hiện tượng gió “đoản mạch” xuyên thấu lớp liệu, hiệu quả tận dụng kém.

• Trong quá trình vận hành vượt quá năng suất, thiết kế thông số quạt làm mát của máy ghi lạnh ban đầu không phù hợp đáp ứng nhu cầu tăng năng suất, dẫn đến clinker nhiệt độ cao khi vào ghi lạnh không được làm nguội nhanh chóng.

• Sau thời gian dài vận hành sản xuất, bộ làm kín buồng gió bị mòn, gió giữa các buồng lưu thông với nhau, vùng áp suất cao đoạn nhiệt độ cao lọt gió sang vùng áp suất thấp, dẫn đến hiệu quả làm nguội đột ngột clinker có nhiệt độ cao tại khu vực nhiệt độ cao kém, trao đổi nhiệt không triệt để khiến cho nhiệt độ gió 2, gió 3 thấp.

2. Một số yêu cầu của chủ đầu tư đối với hiệu quả sau khi cải tạo

• Khi sản lượng clinker ở mức 3.000 tấn/ngày, nhiệt độ clinker đầu ra phải đạt yêu cầu thiết kế (65°C + nhiệt độ môi trường);

• Nâng cao nhiệt độ gió 2, gió 3, cải thiện tình trạng nung trong lò quay;

• Nâng cao tỷ lệ vận hành thiết bị, giảm chi phí duy tu bảo trì.

3. Biện pháp cải tạo

3.1. Phần nguyên nhiên liệu

• Tối ưu hoá bố trí của các kho, nâng cao hiệu quả đồng nhất sơ bộ;

• Giảm thiểu sự khác biệt các loại than đầu vào;

• Tối ưu hoá tỷ lệ cấp phối nguyên liệu, phòng thí nghiệm giảm tỷ lệ sắt và nhôm, tăng tỷ lệ silic một cách hợp lý, nâng cao hiệu quả vê viên của clinker, giảm thiểu clinker dạng bột để nâng cao hiệu suất thu hồi nhiệt, giảm hơn nữa tiêu hao điện của clinker.

3.2. Phần thân máy ghi lạnh

Phương án cải tạo là sử dụng máy ghi lạnh ổn định dòng lưu không mài mòn loại tiết kiệm điện năng thế hệ 4 thay thế cho máy ghi lạnh điều khiển dòng lưu thế hệ 3, phương án cụ thể như sau:

• Giữ lại phần vỏ trên và dưới của ghi lạnh ban đầu, thay thế toàn bộ sàng ghi của loại ghi điều khiển dòng lưu bên trong máy ghi lạnh thành sàng ghi ổn định dòng không mài mòn loại tiết kiệm điện năng mới nhất.

• Tháo dỡ máy đập clinker dạng búa ban đầu ở phần đuôi đầu ra máy ghi lạnh, tăng thêm độ dài sàng ghi, diện tích làm mát có hiệu quả của sàng ghi đạt đến 73.44 m², công suất định mức là 3.000 tấn/ngày.

• Thay thế máy đập clinker dạng búa ban đầu thành máy cán clinker kiểu roller bốn con lăn.

Sơ đồ phương án như sau:

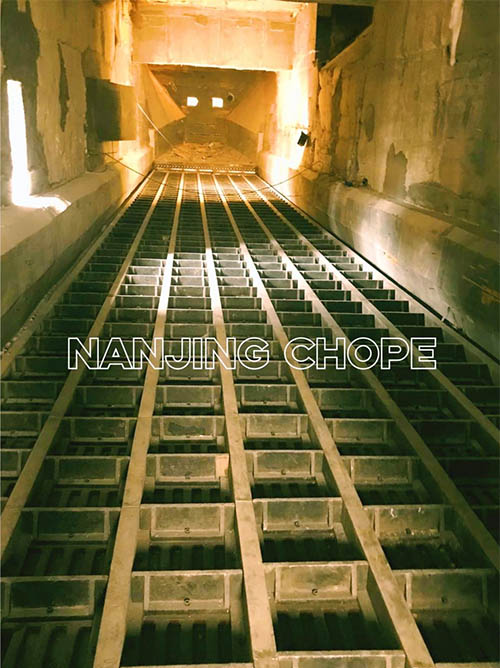

Sàng ghi đoạn tĩnh được thay thế bằng module cố định loại hệ thống sục khí có thể kiểm soát kép bằng cả cấp gió tập trung qua buồng gió và cấp gió độc lập theo khu vực. Module cố định chia thành 3 khu vực cấp gió độc lập, có thể tối ưu hoá vấn đề “đoản mạch” gió làm mát do hiện tượng tách rời liệu trút xuống gây ra. 3 khu vực cấp gió độc lập có van tiết lưu tương ứng kiểm soát tỷ lệ phân bố lượng cấp gió cho mỗi khu vực, tăng cường hiệu quả làm việc của gió làm nguội, nâng cao hiệu quả trao đổi nhiệt của khu vực sàng ghi tĩnh. Module cố định áp dụng thiết kế góc nghiêng hợp lý, có lợi cho việc lưu động và phân bố clinker. Bê tông chịu lửa phần trên module cố định sử dụng kết cấu dạng “móng ngựa” để làm suy yếu sự hình thành hiện tượng tách rời liệu trút xuống, đảm bảo vật liệu tại phần sàng ghi tĩnh có thể tạo thành lớp liệu dày ổn định, phù hợp thao tác vận hành khi lớp liệu dày với chiều dày lên đến 800 mm, từ đó đảm bảo nhiệt độ gió 2, gió 3 được nâng cao rất đáng kể. Cấu trúc module cố định như sau:

Sàng ghi ban đầu được thay thế thành sàng ghi chuyển động theo hàng dọc, hiệu suất vận chuyển của sàng ghi mới lên đến 80%. Sàng ghi được bố trí ngang bằng, giữa các hàng ghi dùng thanh phớt làm kín trong và ngoài kiểu bắt ống, đạt hiệu quả gió ra nhưng không lọt liệu. Thanh phớt làm kín trong và ngoài và tấm đẩy chịu mài mòn chia mỗi tấm ghi thành các ô hình vuông có chiều cao khoảng 80, bên trong các ô được lấp đầy bằng đá cuội hoặc clinker dạng viên, có hiệu quả làm giảm sự mài mòn của clinker đối với tấm ghi. Mỗi hàng ghi sử dụng kết cấu con lăn đỡ được dẫn động bởi xi lanh thuỷ lực riêng biệt mà không ảnh hưởng lẫn nhau. Dưới mỗi tấm ghi lắp đặt van điều tiết lưu lượng gió, có thể tự động điều chỉnh độ mở của cửa nạp khí dựa trên sự chênh lệch áp suất trên và dưới, thích ứng với nhu cầu lượng gió làm nguội clinker tương ứng cho từng tấm ghi.

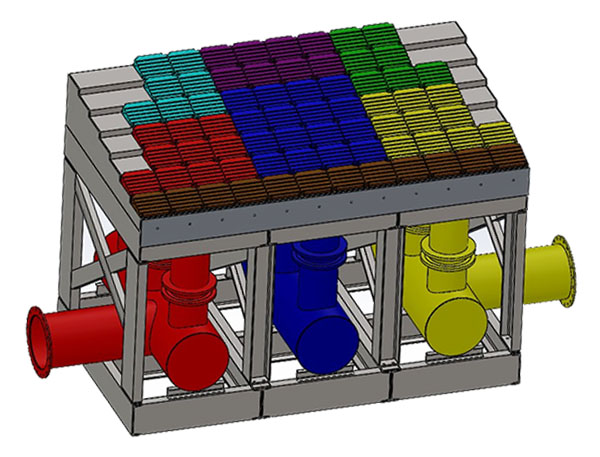

Phần đuôi máy ghi lạnh sử dụng máy cán clinker kiểu roller. Máy cán kiểu roller có vài con lăn, trên mỗi con lăn đều trang bị vỏ bọc con lăn, mỗi con lăn được truyền động độc lập bởi một động cơ bánh răng xoắn ốc có hộp giảm tốc kiểu hành tinh. Máy cán kiểu roller tích hợp ba chế độ vận hành cán, cộng thêm chế độ bảo vệ khi quá tải và điều khiển quay đảo ngược, có thể dễ dàng xử lý clinker có kích thước cỡ hạt khác nhau. So với máy đập dạng búa, hiệu suất đập được nâng cao, độ mài mòn của con lăn cũng nhỏ hơn so với đầu búa, hơn nữa lớp hàn đắp bề ngoài vỏ bọc con lăn có thể được hàn đắp trực tuyến. Tiết kiệm lượng lớn chi phí bảo trì nhân công và chi phí phụ tùng thay thế. Kết cấu như sau:

Tối ưu hoá thiết kế thông số quạt gió của máy ghi lạnh. Căn cứ vào lưu lượng gió của toàn bộ hệ thống công nghệ để thiết kế thông số thích hợp nhất cho nhóm quạt làm mát máy ghi lạnh, từ đó đạt được kết quả phân phối tổng thể lưu lượng gió một cách tối ưu nhất. Kiểm tra tính năng quạt gió ban đầu, chọn quạt gió phù hợp để tận dụng lại, cân nhắc xem xét để giảm tối đa chi phí đầu tư cải tạo cho chủ đầu tư.

3.3. Phần đầu lò nung

Cải tạo cánh quạt của quạt khí thải đầu lò. Căn cứ vào tổng lưu lượng gió cả hệ thống để tính toán thông số thiết kế cần thiết cho quạt khí thải đầu lò, dùng mức đầu tư ít nhất để cân bằng ổn định lượng gió dùng của toàn bộ hệ thống công nghệ.

4. Hiệu quả cải tạo

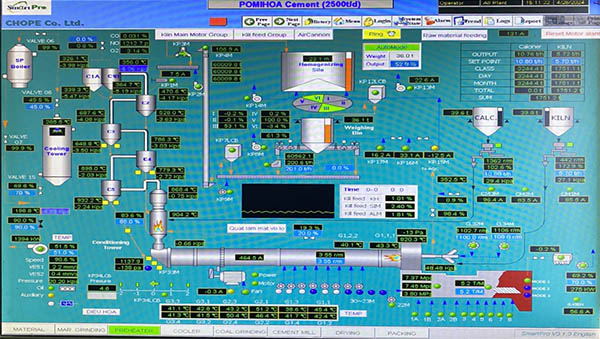

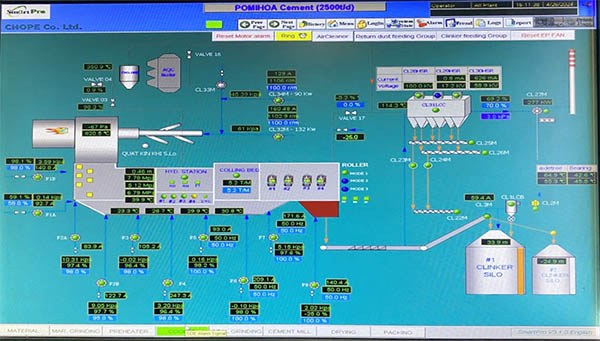

Thông số vận hành hệ thống sau khi cải tạo.

Phương án cải tạo nêu trên bắt đầu thực hiện vào quý 4 năm 2021, thời gian cải tạo hai dây chuyền sản xuất diễn trong giai đoạn dịch bệnh Covid-19 hoành hành, dưới sự phối hợp chặt chẽ và giúp đỡ của chủ đầu tư, toàn bộ nhân viên ban quản lý dự án C-HOPE và đội ngũ thi công đã sẵp xếp hợp lý thời gian thi công, chỉ trong vòng 24 ngày đã hoàn thành toàn bộ công việc cải tạo ghi lạnh cho mỗi dây chuyền, đồng thời thuận lợi tiến vào giai đoạn chạy thử toàn bộ máy. Sau khi hoàn thành việc cải tạo thu được hiệu quả rất tốt. Sau khi cải tạo, do clinker tại đoạn nhiệt độ cao của máy ghi lạnh được cải thiện hiểu quả làm mát đáng kể dẫn đến nhiệt độ gió 2, gió 3 tăng rõ rệt, nhiệt độ làm nguội clinker vượt xa yêu cầu thiết kế, mang lại sự ổn định chất lượng clinker và sản lượng hệ thống, giảm tiêu hao năng lượng và giảm tỉ lệ sự cố thiết bị cũng như chi phí duy tu bảo trì.

Những năm gần đây sau khi cải tạo xong đưa vào vận hành, sản lượng hệ thống luôn có thể ổn định ở mức khoảng 3.000 tấn/ngày, nhiệt độ gió 2, gió 3 lần lượt đạt khoảng 1.150°C và 910°C. Nhiệt độ clinker đầu ra ghi lạnh ở khoảng 90°C, cường độ clinker 3 ngày ổn định trên 30 MPa. Ngoài ra, hiện tượng “dòng sông đỏ” trên sàng ghi cũng được loại bỏ, không còn xảy ra trường hợp do hiệu quả làm nguội của máy ghi lạnh kém khiến thiết bị máy ghi lạnh bị hỏng, dẫn đến phát sinh sự cố dừng lò.

5. Kết luận

So sánh với ghi lạnh điều khiển dòng lưu thế hệ 3, máy ghi lạnh ổn định dòng lưu không mài mòn loại tiết kiệm điện năng thế hệ 4 có những ưu điểm kỹ thuật vượt trội, chủ yếu là:

• Hiệu suất vận chuyển vật liệu cao, tần số chuyển động của sàng ghi thấp, độ mài mòn của các bộ phận chuyển động nhỏ và độ tin cậy vận hành thiết bị cao;

• Tấm ghi luôn được bảo vệ bằng clinker nguội, hầu như không bị mài mòn, chi phí bảo trì, sửa chữa thiết bị giảm đi rất nhiều;

• Hiệu suất thu hồi nhiệt đoạn ghi tĩnh cao, nhiệt độ gió 2, gió 3 cao và tiêu hao nhiệt thấp;

• Việc thu hồi nhiệt tối ưu dẫn đến hệ thống thu hồi nhiệt cho phát điện nhiệt dư (WHR) nâng công suất phát lên 15-20% số với trước khi cải tạo máy ghi lạnh;

• Hiệu quả làm nguội clinker tốt, nhiệt độ clinker đầu ra thấp.

Thông tin liên hệ:

Đơn vị thực hiện tổng thầu: Công ty TNHH Công trình Quốc tế Nam Kinh C-HOPE (Tập đoàn C-HOPE)

Trụ sở chính: Tầng 26, tòa nhà Haitong, số 100 đường Qinhuai, TP. Nam Kinh, Trung Quốc

Điện thoại: +8625 68555 888 - Fax: +8625 68555 666

Email: c-hope@vip.sina.com

VP tại Hà Nội: Tầng 21, tòa nhà MD Complex, số 68 Nguyễn Cơ Thạch, Phường Cầu Diễn, Quận Nam Từ Liêm, TP. Hà Nội

Điện thoại: +84338 652 977

Email: njchope.international@gmail.com

ximang.vn (TH/ Nanjing C-HOPE)