» Một nghiên cứu mới cho thấy bùn boron (boron mud) – bùn thải công nghiệp từ sản xuất hàn the, sau khi được xử lý bằng phương pháp carbonat hóa nhanh (CBM), có thể thay thế một phần oxit magiê (MgO) trong xi măng magiê sunfat cơ bản (BMSC), giúp cải thiện đáng kể hiệu suất cơ học, độ bền lâu dài và tính bền vững môi trường của loại xi măng mới này.

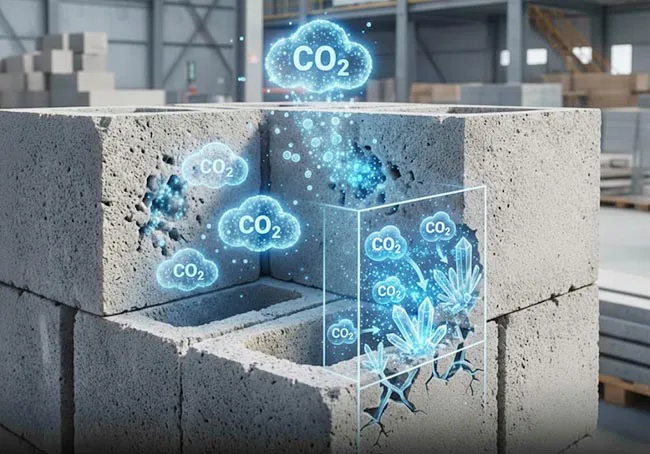

Trong bối cảnh ngành Xi măng toàn cầu đang chịu áp lực cắt giảm phát thải carbon và tái sử dụng chất thải công nghiệp, kết quả nghiên cứu về việc ứng dụng bùn boron carbonat hóa trong sản xuất xi măng magiê sunfat cơ bản được xem là bước tiến quan trọng. Giải pháp này không chỉ tận dụng được phế thải công nghiệp có nguy cơ gây ô nhiễm cao mà còn đồng thời biến xi măng trở thành vật liệu lưu giữ CO₂ hiệu quả.

Bùn thải boron là sản phẩm phụ trong quá trình sản xuất borax (hàn the), phát sinh với khối lượng lớn và có nguy cơ ô nhiễm môi trường cao. Thay vì xử lý như chất thải, các nhà khoa học đang tìm cách tái sử dụng bùn thải boron trong sản xuất vật liệu xây dựng, đặc biệt là các loại xi măng gốc magiê.

Tối ưu hóa hiệu suất và độ bền lâu dài của xi măng magiê sunfat cơ bản sử dụng bùn boron carbonat hóa nhanh.

Xi măng magiê sunfat cơ bản (BMSC) nổi lên như một loại vật liệu thay thế có lượng carbon thấp hơn xi măng portland truyền thống. BMSC được đánh giá cao nhờ thời gian đông kết nhanh, độ dẫn nhiệt thấp, khả năng chịu lửa, độ ổn định hóa học và cường độ cơ học tốt. Tuy nhiên, việc sử dụng trực tiếp bùn thải boron trong BMSC gặp hạn chế do hoạt tính thấp của khoáng chất, chủ yếu là các silicat và carbonat khó phản ứng.

Để khắc phục điểm yếu này, nhóm nghiên cứu đã áp dụng quy trình carbonat hóa nhanh cho bùn thải boron. Bùn boron sau xử lý (CBM) cho thấy hoạt tính hóa học cao hơn và tương thích tốt hơn với ma trận xi măng. CBM không chỉ cải thiện các phản ứng thủy hóa mà còn đóng vai trò là “bẫy carbon”, lưu giữ CO₂ ngay trong cấu trúc xi măng.

Trong thí nghiệm, bùn thải boron được thu thập từ các cơ sở công nghiệp, sấy khô, nghiền mịn tới kích thước hạt 75 μm rồi đưa vào thiết bị carbonat hóa áp suất cao với nồng độ CO₂ lớn trong 12 giờ. Sau xử lý, mẫu CBM được kiểm tra bằng nhiều phương pháp như XRF, XRD, FTIR và phân tích nhiệt (TGA) để xác nhận sự chuyển hóa khoáng chất.

Khi thay thế một phần MgO trong BMSC bằng CBM, các mẫu xi măng cho thấy sự thay đổi đáng kể về cơ tính. Phản ứng thủy hóa diễn ra thuận lợi hơn với sự hình thành các pha ổn định như hydromagnesite và 5Mg(OH)₂·MgSO₄·7H₂O, trong khi sự xuất hiện của Mg(OH)₂ vốn gây suy giảm độ bền được hạn chế. Kết quả kiểm tra cường độ nén cho thấy tỷ lệ thay thế khoảng 30% CBM mang lại sự cải thiện rõ rệt nhất.

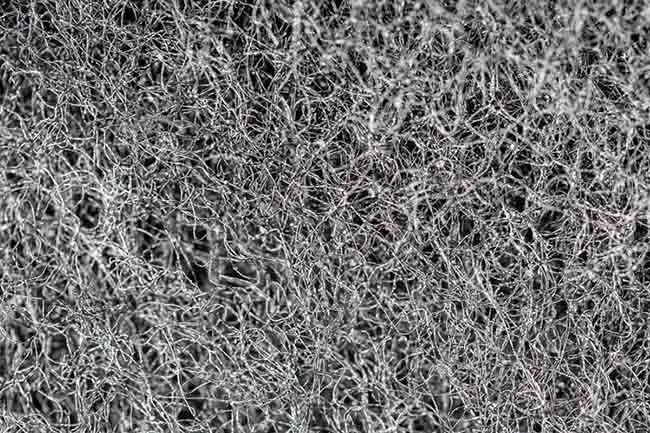

Các nghiên cứu vi cấu trúc bằng SEM cũng chứng minh ma trận xi măng chứa CBM đặc hơn, ít lỗ rỗng hơn và có liên kết chặt chẽ hơn giữa các hạt. Điều này không chỉ nâng cao cường độ cơ học mà còn cải thiện độ bền lâu dài, giảm nguy cơ nứt gãy sớm. Đặc biệt, CBM giúp điều chỉnh động học thủy hóa, kiểm soát sự tỏa nhiệt, từ đó hạn chế nứt nhiệt trong giai đoạn đầu.

Kết quả nghiên cứu khẳng định CBM có thể trở thành nguyên liệu thay thế một phần MgO trong BMSC, vừa cải thiện tính chất cơ học và độ ổn định thể tích, vừa góp phần giảm phát thải nhờ lưu giữ CO₂ trong cấu trúc xi măng. Đây là hướng đi triển vọng cho ngành xi măng trong nỗ lực tối ưu hóa tài nguyên, giảm phát thải và phát triển vật liệu xây dựng bền vững.

Cem.Info