» Những năm qua, ngành Xi măng không ngừng phát triển, bên cạnh đó cũng có những tác động đến môi trường toàn cầu. Điều này đặt ra thách thức cho giới khoa học và kỹ sư trong việc tìm giải pháp giảm tác động tiêu cực đến hệ sinh thái. Một hướng đi hiệu quả là ứng dụng công nghệ sản xuất tiên tiến, tối ưu hóa nguyên, nhiên liệu, giảm phát thải và tái sử dụng chất thải, rác thải. Bài viết phân tích hiệu quả của các cải tiến trong sản xuất xi măng portland hỗn hợp (PCB), với trọng tâm là phát triển bền vững tại Việt Nam. Tiêu biểu là các giải pháp tại nhà máy Xi măng INSEE Việt Nam như thu hồi nhiệt thải (WHR) và tái chế phế thải công nghiệp. Đánh giá theo phương pháp vòng đời (LCA) cho thấy các giải pháp này giúp giảm tới 40% lượng CO₂ phát thải, mang lại lợi ích kinh tế và đóng góp vào mục tiêu phát triển bền vững tại Việt Nam và toàn cầu.

Bài viết này sẽ phân tích và đánh giá hiệu quả của một số giải pháp đổi mới trong công nghệ sản xuất xi măng portland hỗn hợp (PCB), nhấn mạnh sự phát triển bền vững tại Việt Nam. Điển hình là những ứng dụng cụ thể tại nhà máy Xi măng INSEE Việt Nam, bao gồm giải pháp thu hồi nhiệt thải (WHR) và giải pháp tái chế phế thải ngành công nghiệp. Hiệu quả của những giải pháp này được đánh giá thông qua phương pháp phân tích vòng đời (LCA). Kết quả cho thấy, việc cải tiến giải pháp công nghệ và tái chế phế thải đã giúp giảm phát thải CO₂ lên đến 40%. Những nghiên cứu và ứng dụng này không chỉ mang lại lợi ích kinh tế cho các nhà máy sản xuất xi măng mà còn đóng góp tích cực vào mục tiêu phát triển bền vững tại Việt Nam và trên toàn cầu.

1. Giới thiệu

Xi măng, đóng vai trò chất kết dính chế tạo bê tông, là một thành phần không thể thiếu trong ngành Xây dựng, tạo ra các công trình kiên cố. Sự phát triển kinh tế, đô thị hóa và nhu cầu về nhà ở, cơ sở hạ tầng ngày càng tăng đã thúc đẩy sản xuất xi măng trên toàn cầu. Kết quả là xi măng trở thành một trong những ngành công nghiệp lớn nhất trên thế giới, với sản lượng đạt hơn 4 tỷ tấn/năm [1], trong đó các nước sản xuất xi măng lớn nhất bao gồm Trung Quốc (chiếm khoảng 55 đến 60 % sản lượng toàn cầu), Ấn Độ, Mỹ và các quốc gia Đông Nam Á. Ngành sản xuất xi măng chiếm khoảng 8% tổng lượng phát thải CO₂ toàn cầu, chủ yếu từ quá trình nung clinker sử dụng năng lượng hóa thạch [2, 3]. Quá trình sản xuất tiêu thụ năng lượng lớn (đòi hỏi nhiệt độ rất cao, khoảng 1450°C), sử dụng các nguồn tài nguyên không tái tạo (đá vôi, đất sét) và thải ra một lượng lớn khí CO₂, một trong những nguyên nhân chính gây ra biến đổi khí hậu. Ngoài ra, quá trình sản xuất xi măng cũng tạo ra bụi, các hợp chất nitơ oxit (NOx) và lưu huỳnh oxit (SOx), gây ô nhiễm không khí và ảnh hưởng đến sức khỏe con người [4-6]. Từ đó gây ra các vấn đề bất lợi đối với môi trường như ô nhiễm không khí, cạn kiệt tài nguyên và làm suy thoái môi trường.

Để đạt được sự phát triển bền vững, cơ quan Năng lượng quốc tế (IEA) đã đề xuất một kịch bản [7, 8] trong đó các nhà sản xuất xi măng phải giảm phát thải CO₂ hàng năm xuống 0,3% trên mỗi tấn xi măng được sản xuất cho đến năm 2030. Như vậy, ngành sản xuất xi măng chuyển hướng sang công nghệ thân thiện với môi trường, như sử dụng năng lượng tái tạo, nguyên, nhiên liệu thay thế và giảm phát thải khí nhà kính. Trên thực tế, sự phụ thuộc lớn vào năng lượng hóa thạch (than đá) và phát thải khí CO₂ cao trong quá trình sản xuất clinker vẫn là vấn đề lớn cần giải quyết. Các công ty xi măng không áp dụng các quy trình sản xuất ít carbon và các biện pháp cải thiện hiệu quả năng lượng có thể phải đối mặt với các chế tài do không tuân thủ các quy định về môi trường và bỏ lỡ các cơ hội tiết kiệm chi phí liên quan đến đổi mới quy trình.

Trên thực tế, để đạt được mục tiêu trung hòa carbon trong ngành Xi măng, các quốc gia, trong đó có Việt Nam, cần áp dụng các giải pháp đồng bộ nhằm giảm thiểu tác động tiêu cực đến môi trường, đồng thời đáp ứng nhu cầu xây dựng ngày càng. Một số chiến lược chủ chốt đề xuất bao gồm:

- Nâng cao hiệu suất năng lượng: Tối ưu hóa quy trình sản xuất và tích hợp các hệ thống tự sản xuất năng lượng (Thu hồi nhiệt - Waste Heat Recovery (WHR)) có thể giảm đáng kể mức tiêu thụ năng lượng, từ đó giảm phát thải.

- Sử dụng nhiên liệu thay thế [4]: Thay thế nhiên liệu hóa thạch bằng các nguồn nhiên liệu thay thế từ gỗ, lốp xe cũ, rác thải công nghiệp, bùn thải, dầu thải đã qua xử lý và sinh khối là một hướng đi đầy hứa hẹn. Việc này không chỉ giảm phát thải khí nhà kính mà còn góp phần xử lý chất thải hiệu quả.

- Giảm lượng clinker: Clinker là thành phần chính trong xi măng và cũng là nguồn phát thải CO₂ đáng kể. Giảm tỷ lệ clinker trong xi măng bằng cách sử dụng các phụ gia khoáng như tro bay, xỉ lò cao, đá vôi nghiền mịn hoặc pozzolan…[4], hoặc phát triển xi măng hỗn hợp [9] là một biện pháp hiệu quả. Điều này đòi hỏi nghiên cứu và phát triển để đảm bảo chất lượng xi măng không bị ảnh hưởng.

- Ứng dụng công nghệ xi măng thu giữ carbon: Các công nghệ tiên tiến như "xi măng xanh" sử dụng quy trình sản xuất carbon âm tính và năng lượng tái tạo. Bên cạnh đó, các phương pháp thu giữ và lưu trữ carbon (CCS) từ khí thải của nhà máy xi măng, bao gồm công nghệ hấp thụ sau đốt, đốt oxy-nhiên liệu, và vòng lặp canxi [10]; nghiên cứu các phương pháp sử dụng CO₂ đã thu giữ cũng có tiềm năng loại bỏ đáng kể lượng khí thải CO₂ từ sản xuất xi măng, chẳng hạn như khoáng hóa carbon để tạo ra các vật liệu xây dựng [5, 6]; hoặc lưu trữ CO₂ dưới lòng đất hoặc trong các thành tạo địa chất phù hợp [4].

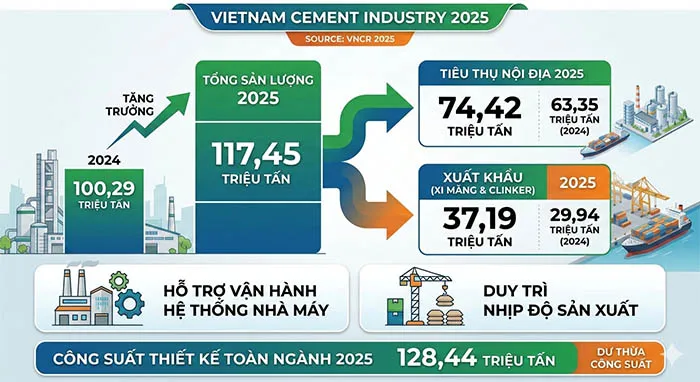

- Việt Nam hiện đứng thứ 3 trên thế giới về sản xuất xi măng (chỉ sau Trung Quốc và Ấn Độ), với 61 nhà máy đang hoạt động với tổng công suất thiết kế khoảng 122 triệu tấn xi măng/năm, tương đương khoảng trên 100 triệu tấn clinker/năm [11]. Trong đó, phần lớn xi măng được sử dụng trong nước và một phần đáng kể được xuất khẩu sang các thị trường châu Á, châu Phi, châu Mỹ và EU. Một số nhà máy xi măng ở Việt Nam đã áp dụng các công nghệ tiên tiến, nhưng nhiều nhà máy vẫn sử dụng công nghệ cũ, gây tiêu tốn năng lượng và phát thải khí nhà kính cao. Các nhà máy sản xuất xi măng đã tích cực tái sử dụng rác thải, phế thải làm nhiên liệu, nguyên liệu thay thế, sử dụng nhiệt thải lò nung để phát điện. Hiện nay đã có 11 nhà máy xi măng sử dụng rác thải thay thế than với mức độ thay thế nhiệt cho than khoảng 30 - 40%. Ngành Xi măng Việt Nam hiện đối mặt với áp lực cạnh tranh lớn, cả về giá cả lẫn yêu cầu cải thiện tiêu chuẩn môi trường. Nhiều nhà máy xi măng chưa đạt tiêu chuẩn môi trường nghiêm ngặt, dẫn đến ô nhiễm không khí và ảnh hưởng đến sức khỏe cộng đồng, đặc biệt ở các khu vực lân cận nhà máy. Việc khai thác nguyên liệu (đá vôi, đất sét) làm mất cân bằng sinh thái và gây suy giảm đa dạng sinh học. Đồng thời, lượng chất thải rắn và bụi từ quá trình sản xuất chưa được xử lý triệt để, gây ô nhiễm nguồn nước và đất.

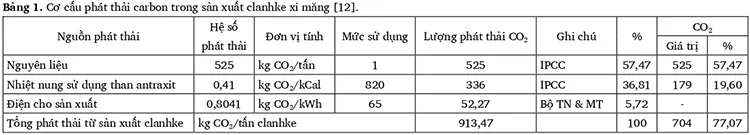

Cần chú ý rằng, quá trình nung clinker đóng góp tới gần 40% tổng lượng khí thải CO₂ trong sản xuất clinker xi măng, phần còn lại đến từ quá trình phân hủy đá vôi và sử dụng điện. Lượng clinker, thành phần chính trong sản xuất xi măng, được sử dụng tỷ lệ thuận với lượng khí thải CO₂. Bảng 1 trình bày lượng phát thải carbon từ các thành phần tham gia vào quá trình sản xuất clinker.

Như dữ liệu cho thấy, để giảm phát thải carbon trong sản xuất clinker, chỉ có 2 cách là giảm lượng nhiệt nung và giảm chi phí điện cho sản xuất clinker. Trong xi măng, clanhke là thành phần phát thải carbon lớn nhất, vì vậy, giảm hàm lượng clinker/tấn xi măng là giải pháp mang lại hiệu quả lớn nhất.

Trong số các phương pháp đánh giá tác động môi trường, đánh giá vòng đời (Life Cycle Assessment- LCA) được sử dụng rộng rãi nhất để đánh giá tác động môi trường của sản xuất xi măng. LCA cho phép so sánh tác động môi trường của các quy trình sản xuất xi măng khác nhau, các loại xi măng khác nhau và các giai đoạn sản xuất riêng lẻ. Hơn nữa, LCA tạo điều kiện cho việc mô hình hóa các kịch bản khác nhau, chẳng hạn như thay thế nguyên liệu và nhiên liệu, để xác định các chiến lược giảm thiểu tác động môi trường bất lợi của sản xuất xi măng và xác định các công nghệ sản xuất tốt nhất.

Bài viết này tập trung vào hai mục tiêu chính: (a) Đánh giá tác động môi trường của sản xuất xi măng porrtland hỗn hợp (PCB) thông qua phương pháp đánh giá vòng đời (LCA), trong đó tập trung chủ yếu vào 14 chỉ tiêu theo đánh giá tác động môi trường của Hiệp hội Xi măng và Bê tông thế giới (GCCA) bao gồm tiềm năng nóng lên toàn cầu (GWP), suy giảm tầng ozon (ODP), tiềm năng tạo ozon quang hóa (POCP), axit hóa nguồn đất và nước (AP), phú dưỡng hóa (EP), tiềm năng cạn kiệt tài nguyên hóa thạch (ADPF) và tiềm năng tiêu thụ nước (WDP); và (b) Đánh giá tính hiệu quả của các giải pháp giảm thiểu tác động môi trường qua một trường hợp cụ thể tại nhà máy Xi măng INSEE Việt Nam (INSEE VN). Nghiên cứu không chỉ đánh giá tác động môi trường của hoạt động sản xuất xi măng hiện tại mà còn mô phỏng hai kịch bản: nâng cao hiệu suất năng lượng (WHR) và điều chỉnh tỷ lệ clinker trong xi măng PCB để xác định các phương án khả thi nhất.

2. Qui trình sản xuất xi măng và phạm vi đánh giá vòng đời LCA

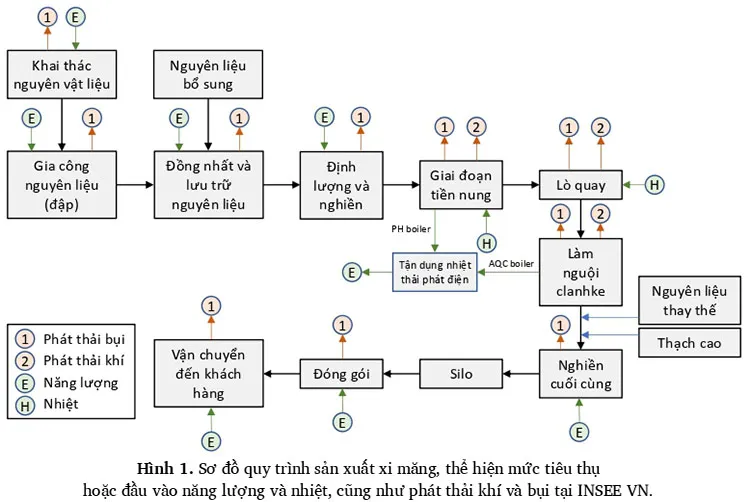

Qui trình sản xuất xi măng nói chung và ở nhà máy Xi măng INSEE Việt Nam nói riêng thông thường gồm bốn giai đoạn: khai thác nguyên liệu thô, chuẩn bị nguyên liệu, nung và nghiền (Hình 1). Đây là quy trình tuần tự được tối ưu hóa không chỉ để sản xuất xi măng chất lượng cao mà còn nhằm giảm thiểu tác động đến môi trường. Các giai

đoạn này tương ứng với phạm vi phân tích vòng đời CO₂ từ A1 - A3, nghĩa là từ khai thác nguyên liệu ban đầu đến khi sản phẩm xuất ra khỏi cổng nhà máy (cradle-to-gate). Trong hệ thống này, đầu vào bao gồm năng lượng (E) và nhiệt (H), trong khi đầu ra là các loại phát thải khí CO₂ (1), bụi (2) và các loại chất thải khác.

Các quá trình này tương ứng với phạm vi phân tích và đánh giá CO₂ vòng đời đối với các sản phẩm Xi măng INSEE từ A1 - A3, nghĩa là từ khai thác nguyên vật liệu ban đầu đến quá trình sản xuất (cradle-to-gate). Phần đầu vào của hệ thống tính toán (được ký hiệu mũi tên đi vào các khâu) bao gồm năng lượng (E) và nhiệt (H), còn phần đầu ra (được ký hiệu mũi tên đi ra các khâu) bao gồm các phát thải như phát thải khí (1) và phát thải bụi (2).

Giai đoạn đầu tiên của sản xuất xi măng là khai thác nguyên liệu thô (cụ thể là đá vôi, đất sét, đá ong và thạch cao) từ các mỏ đá, đất sét và vận chuyển chúng đến các nhà máy xi măng. Giai đoạn thứ hai liên quan đến việc chuẩn bị nguyên liệu. Giai đoạn thứ ba bao gồm quá trình nung, cần sử dụng một lượng lớn năng lượng trong lò nung clinker. Giai đoạn cuối cùng là công đoạn nghiền xi măng, trong đó clinker, thạch cao và phụ gia khoáng được định lượng và đưa vào hai máy nghiền con lăn (máy nghiền đứng) để nghiền thành xi măng.

3. Một số giải pháp đổi mới công nghệ sản xuất áp dụng tại nhà máy i Xmăng INSEE Việt Nam

3.1. Giải pháp tận dụng nhiệt thải (Waste Heat Recovery - WHR) trong quá trình sản xuất clinker

Nguyên lý của dự án là tận dụng nhiệt thải từ quá trình sản xuất clinker và dùng nó để tạo ra năng lượng điện. Hơi nóng sẽ đi qua bộ trao đổi nhiệt, gọi là lò hơi, để tạo ra hơi quá nhiệt từ nước bơm. Hơi nước này sẽ được đưa vào tuabin và hệ thống máy phát điện để tạo ra điện năng, nhằm tái sử dụng năng lượng cho nhà máy. Dòng hơi quá nhiệt từ ống dẫn được ngưng tụ thành nước tại một bình ngưng và nước sẽ được bơm ngược lại tạo thành một mạch kín.

Tại INSEE Việt Nam tận dụng 02 nguồn nhiệt thải từ hệ thống lò nung clinker, tạo hơi nước quá nhiệt chạy turbine hơi nước để phát điện:

- Nguồn nhiệt thứ nhất: Khí thải từ tháp tiền nung (preheater) dòng khí 250,000 Nm³/h tại 360°C rời khỏi lò nung sẽ được thu hồi đưa vào nồi hơi SP và nhiệt độ giảm đến 215°C thay vì được làm mát bằng nước phun với tháp phun thực tế.

- Nguồn nhiệt thứ hai: Khí thải từ khu vực làm mát clinker (clinker cooler) khí thải 163,000 Nm³/h ở 340°C sẽ được thu hồi đưa vào nồi hơi AQC, nhiệt độ giảm đến 120°C trước khi đi qua bộ lọc tĩnh điện.

Hơi nước quá nhiệt có áp suất cao làm quay turbine và máy phát điện tạo ra năng lượng điện. Tiếp theo, hơi nước được ngưng tụ thành nước và đưa trở lại khu vực chưng cất nước để tái sử dụng. Một phần lượng nhiệt lượng nhiệt còn lại của khí thải từ tháp tiền nung (khoảng 215°C) sẽ được đưa qua máy nghiền bột sống và máy nghiền than để sấy nguyên liệu.

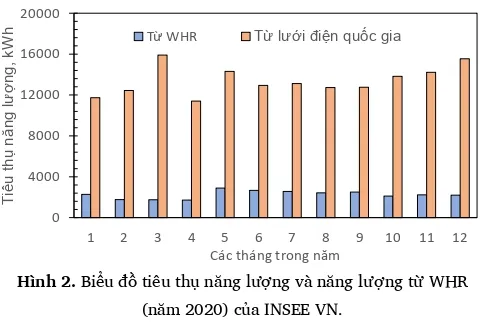

Kết quả hệ thống nhà máy điện chạy bằng nhiệt thải (WHR) cho phép giảm lượng điện lưới tiêu thụ khoảng 25%, tương ứng 6,3 MW (Hình 2). Bên cạnh đó, một phần nhiệt thải còn lại từ nồi hơi SP (nhiệt độ ~215°C) được tận dụng để sấy nguyên liệu trong máy nghiền và máy nghiền than, tăng hiệu quả năng lượng tổng thể. Bước tiếp theo của INSEE Việt Nam đã đưa nghiên cứu khả thi để tạo ra 17 MW từ năng lượng mặt trời.

3.2. Giải pháp tái chế phế thải ngành công nghiệp

Nhà máy đã nghiên cứu và áp dụng thành công việc tái chế các vật liệu phụ gia khoáng (PGK) như xỉ lò cao hạt hóa nghiền mịn (GGBFS), tro bay (FA), pozzolan (Poz) trong sản xuất xi măng, với tỷ lệ tái chế dao động từ 15 - 65%. Chi tiết về hàm lượng tái chế cho từng sản phẩm Xi măng INSEE Việt Nam được thể hiện trong Bảng 2.

4. Phương pháp đánh giá vòng đời sản phẩm LCA và các chỉ số đánh giá tác động môi trường

Khung phương pháp luận LCA theo hướng dẫn trong tiêu chuẩn ISO 14040 và ISO 14044 bao gồm 4 bước: (1) Xác định mục tiêu và phạm vi đánh giá, (2) Kiểm kê vòng đời, (3) Đánh giá các tác động vòng đời, và (4) Diễn giải kết quả. Kết quả đánh giá tác động môi trường của hoạt động sản xuất xi măng sẽ có nhiều sự khác biệt tùy theo công nghê, quy trình sản xuất cũng như nguồn nguyên liệu thô đầu vào. Trong nghiên cứu này, quy trình sản xuất xi măng của INSEE Việt Nam được xem xét, bao gồm bốn bước cơ bản: (1) Khai thác nguyên liệu thô, (2) Chuẩn bị bột liệu, (3) Nung, và (4) Nghiền.

Hồ sơ khai báo môi trường (Environmental Product DeclarationsEPD) phiên bản thứ tư, được phát hành bởi Hiệp hội Xi măng và Bê tông thế giới (GCCA), là một công cụ hữu ích hỗ trợ việc tính toán tác động môi trường của sản phẩm. Được tiêu chuẩn hóa theo nhiều tiêu chuẩn quốc tế như PCR 2019:14-16908 và PCR bổ sung c-PCR-001…, công cụ này cho phép xác định hơn 40 chỉ tiêu đánh giá các tác động môi trường của vòng đời sản phẩm xi măng và bê tông. Công cụ LCA và EPD mang lại cái nhìn toàn diện về các tác động môi trường trong vòng đời sản phẩm xi măng và bê tông, hỗ trợ cải thiện quy trình sản xuất và thúc đẩy mục tiêu phát triển bền vững.

4.1. Mục tiêu, ranh giới hệ thống và phạm vi đánh giá

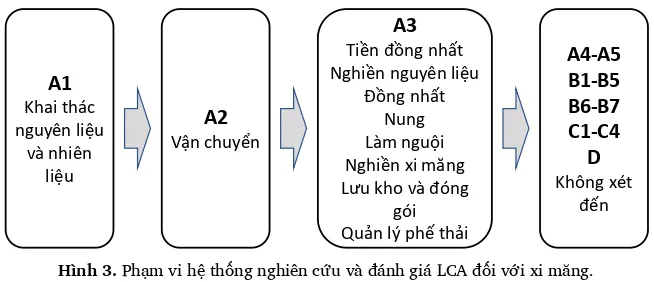

Như đã nêu trong mục 1, mục tiêu của bài báo là phân tích và đánh giá LCA đối với quá trình sản xuất xi măng hỗn hợp PCB, cụ thể tại INSEE VN. Nghiên cứu này áp dụng cách tiếp cận cradle-to-gate (A1 - A3), xem xét bốn bước chính như đã mô tả tương ứng ở mục 2. Các giai đoạn khác như A4 - A5, B1 - B7, C1 - C4 và D không xét đến trong nghiên cứu và tính toán (Hình 3).

4.2. Kiểm kê vòng đời

Kiểm kê vòng đời là một nội dung quan trọng trong thực hành LCA nhằm thu thập và tổng hợp tất cả các dữ liệu đầu vào (nguyên liệu, năng lượng…) và đầu ra (phát thải) của hệ thống sản phẩm đang xét. Hệ thống sản phẩm được giới hạn bởi ranh giới hệ thống được mô tả ở Mục 3.1. Các dữ liệu cần thu thập bao gồm các dữ liệu sơ cấp (nguyên liệu, năng lượng, nhiên liệu sử dụng tại nhà máy) và thứ cấp (phỏng vấn các nhân sự có liên quan). Sau đó, các dữ liệu này được xử lý bởi phần mềm EPD Tools v3.0, được lập bởi Quantis và GCCA, để phân tích và tính toán các yếu tố phát thải của quá trình sản xuất xi măng tại INSEE Việt Nam. Bảng 3 đưa ra dữ liệu cho từng giai đoạn chính của sản xuất xi măng được tính theo khối lượng. Trong đó dữ liệu tính toán cho phần sản xuất xi măng portland PC có thể tham khảo ở tài liệu [13]. Tỷ lệ pha trộn PGK được lấy theo loại phụ gia khoáng và thể hiện ở Bảng 2.

4.3. Đánh giá tác động vòng đời (LCIA)

Trong nghiên cứu này, chương trình EPD Tool v3.0 [14] được sử dụng để đánh giá tác động môi trường bao gồm 14 loại chỉ số tác động môi trường theo Hiệp hội Xi măng và Bê tông thế giới (GCCA). Các chỉ số tác động môi trường bao gồm tiềm năng nóng lên toàn cầu (GWP, trong đó có -fos, -bio, -luc), suy giảm tầng ozon (ODP), axit hóa nguồn

đất và nước (AP), phú dưỡng hóa (EP, trong đó có -fw, -fw*, -mar, -ter), hình thành chất oxy hóa quang hóa (POCP), ADPE, tiềm năng cạn kiệt tài nguyên hóa thạch (ADPF), WDP. Các loại tác động này có thể được phân loại thành các tác động cục bộ, khu vực và toàn cầu, với (a) cạn kiệt tài nguyên và phát thải khí là tác động cục bộ chính, (b) axit hóa và phú dưỡng là tác động chính của khu vực, và (c) khí hậu thay đổi như là hiệu ứng toàn cầu chính…

5. Tính toán LCA và thảo luận

Các kết quả tính toán để đánh giá hiệu quả giảm tác động môi trường trước và sau khi đổi mới công nghệ được phân chia làm ba loại: đối với clinker xi măng, xi măng OPC, xi măng PCB được thể hiện từ Hình 4 đến Hình 12. Chú ý rằng các số liệu được sử dụng đánh giá tại năm 2020 - 2021, thời điểm INSEE VN nhận chứng chỉ EPD - Hệ thống

EPD® quốc tế, Thủy Điển và các số liệu được xác minh bởi bên thứ 3 - Công ty Tư vấn Phát triển bền vững Metsims - UK.

5.1. Kết quả tính toán các chỉ số tác động môi trường trước và sau khi đổi mới công nghệ đối với clinker xi măng

• Đối với clinker xi măng: Kết quả tính toán về giá trị phát thải, đóng góp (%) của các khâu (A1 - A3) đối với giá trị phát thải, hiệu quả giảm phát thải của các chỉ số tác động môi trường thể hiện tương ứng ở các Hình 4, Hình 5, Hình 6.

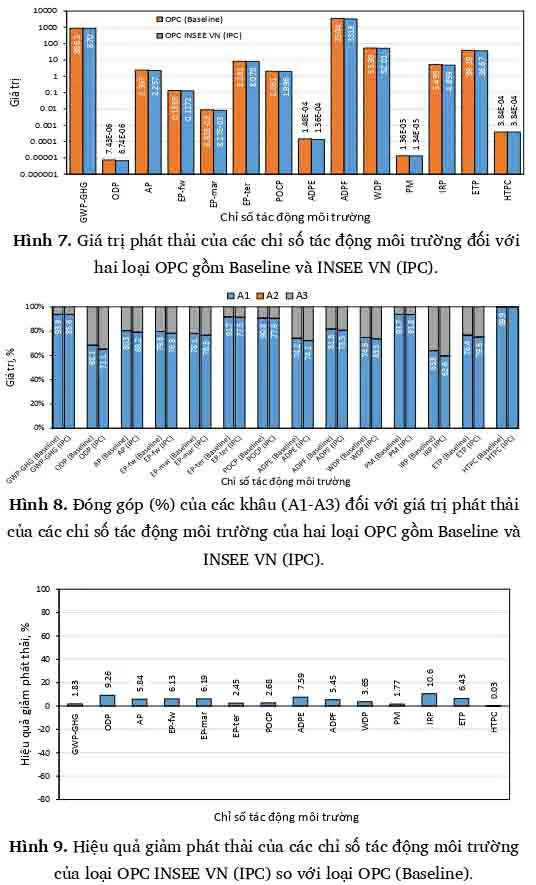

• Đối với xi măng OPC: Kết quả tính toán về giá trị phát thải, đóng góp (%) của các khâu (A1 - A3) đối với giá trị phát thải, hiệu quả giảm phát thải của các chỉ số tác động môi trường thể hiện tương ứng ở các Hình 7, Hình 8, Hình 9.

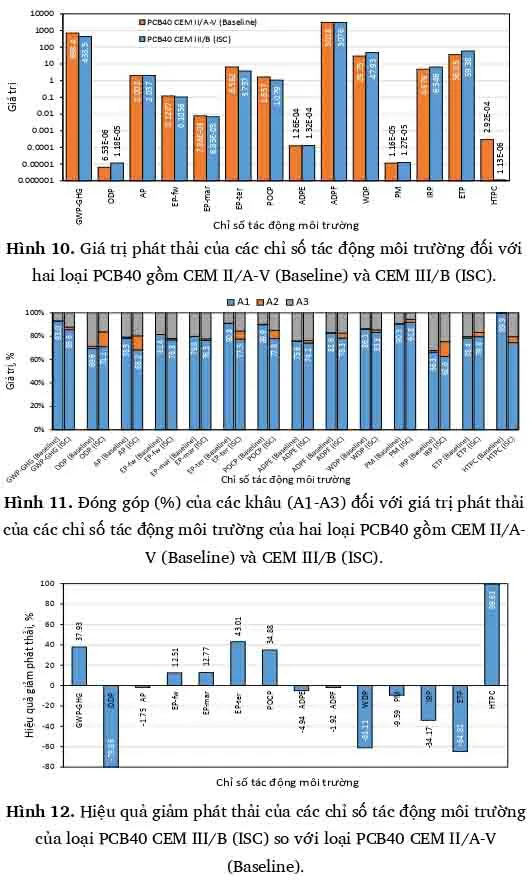

• Đối với xi măng PCB: Kết quả tính toán về giá trị phát thải, đóng góp (%) của các khâu (A1 - A3) đối với giá trị phát thải, hiệu quả giảm phát thải của các chỉ số tác động môi trường thể hiện tương ứng ở các Hình 10, Hình 11, Hình 12.

5.2. Phân tích và đánh giá các chỉ số tác động môi trường cốt lõi (Core environmental impact indicators)

Dựa trên dữ liệu cung cấp, các sản phẩm xi măng như Clinker Baseline, OPC Baseline, PCB40 CEM II/A-V Baseline, Clinker INSEE VN, OPC INSEE VN (IPC) và PCB40 CEM III/B (ISC) được phân tích dựa trên 14 chỉ số môi trường cốt lõi và được chia làm 7 nhóm, bao gồm: GWP-GHG, ODP, AP, EP, POCP, ADPF, WDP. Phân tích này tập trung đánh giá từng chỉ số để chỉ ra tác động môi trường của từng sản phẩm, qua đó khuyến nghị các giải pháp bền vững trong sản xuất xi măng.

• Chỉ số Phát thải khí nhà kính (GWP-GHG, kg CO₂ eq.):

Phát thải khí nhà kính là một trong những chỉ số quan trọng nhất để đánh giá tác động đến biến đổi khí hậu. Trong số các sản phẩm được phân tích, Clinker Baseline và Clinker INSEE VN có mức phát thải cao nhất, lần lượt là 927,5 kg CO₂ eq. và 909,3 kg CO₂ eq., chủ yếu đến từ công đoạn sản xuất clinker (A3). Đây là giai đoạn tiêu tốn nhiều năng lượng và thải ra lượng khí CO₂ lớn do quá trình nung vôi. Ngược lại, PCB40 CEM III/B (ISC) đạt mức phát thải thấp nhất (433,5 kg CO₂ eq.), nhờ sử dụng nguyên liệu thay thế và giảm tỷ lệ clinker trong thành phần. Sản phẩm OPC INSEE VN (IPC) cũng cho thấy sự cải thiện đáng kể so với OPC Baseline, với tổng phát thải giảm từ 886,2 kg CO₂ eq. xuống còn 870 kg CO₂ eq.. Điều này minh chứng cho hiệu quả của cải tiến công nghệ và tối ưu hóa năng lượng trong sản xuất. Nhìn chung, PCB40 CEM III/B (ISC) là lựa chọn ưu tiên trong việc giảm thiểu tác động đến khí hậu.

• Chỉ số Tiềm năng suy giảm tầng ozone (ODP, kg CFC-11 eq.):

Chỉ số ODP thể hiện tiềm năng gây tổn hại đến tầng ozone, và tất cả các sản phẩm được phân tích đều có giá trị ODP rất thấp, dao động trong khoảng 10⁻⁶ đến 10⁻⁵ kg CFC-11 eq.. Tuy nhiên, PCB40 CEM III/B (ISC) có mức ODP cao hơn một chút (1.175×10⁻⁵ kg CFC-11 eq.) so với các sản phẩm khác, do tác động từ công đoạn sản xuất (A3). Trong khi đó, Clinker INSEE VN và OPC INSEE VN (IPC) có chỉ số ODP thấp nhất (6.739×10⁻⁶ kg CFC-11 eq.), nhờ sử dụng năng lượng và nguyên liệu đầu vào tối ưu hơn. Điều này cho thấy, các sản phẩm INSEE có lợi thế trong việc giảm thiểu tác động đến tầng ozone.

• Chỉ số Tiềm năng axit hóa môi trường (AP, mol H⁺ eq.):

Tiềm năng axit hóa môi trường (AP) phản ánh khả năng gây ra hiện tượng mưa axit, ảnh hưởng nghiêm trọng đến đất và nước. Clinker Baseline có chỉ số AP cao nhất (2,134 mol H⁺ eq.) do lượng phát thải lớn từ quá trình sản xuất. Trong khi đó, PCB40 CEM III/B (ISC) đạt mức thấp nhất (2,037 mol H⁺ eq.), nhờ vào việc giảm hàm lượng clinker bằng cách bổ sung phụ gia khoáng. Đáng chú ý, OPC INSEE VN (IPC) có mức AP thấp hơn OPC Baseline (2,257 mol H⁺ eq. so với 2,397 mol H⁺ eq.) nhờ cải tiến công nghệ và kiểm soát phát thải tốt hơn. Điều này khẳng định rằng các sản phẩm có hàm lượng clinker thấp hơn không chỉ giảm phát thải khí nhà kính mà còn giảm thiểu tác động axit hóa.

• Chỉ số Tiềm năng phú dưỡng nước ngọt và nước biển (EP-fw, EP-mar, kg P/N eq.)

Phú dưỡng (eutrophication) là hiện tượng gia tăng chất dinh dưỡng trong hệ sinh thái nước, gây ra sự bùng phát tảo và làm suy thoái chất lượng nước. Trong các sản phẩm được phân tích, PCB40 CEM III/B (ISC) có EP-fw (0,1056 kg P eq.) và EP-mar (0,006853 kg N eq.) thấp nhất, phản ánh khả năng giảm thiểu tốt hiện tượng phú dưỡng. Trong khi đó, Clinker Baseline và Clinker INSEE VN có mức EP cao hơn do lượng phát thải từ sản xuất clinker. Các sản phẩm INSEE như OPC INSEE VN (IPC) cũng cho thấy sự cải thiện đáng kể so với Baseline, với chỉ số EP-fw giảm từ 0,1355 kg P eq. xuống 0,1272 kg P eq.. Như vậy, việc giảm clinker trong thành phần xi măng đóng vai trò quan trọng trong giảm thiểu tác động phú dưỡng.

• Chỉ số Tiềm năng hình thành ozone tầng đối lưu (POCP, kg NMVOC eq.)

POCP phản ánh khả năng gây ô nhiễm ở tầng đối lưu thông qua sự hình thành ozone, ảnh hưởng đến sức khỏe con người và hệ sinh thái. PCB40 CEM III/B (ISC) tiếp tục là sản phẩm nổi bật với POCP thấp nhất (1,079 kg NMVOC eq.), thấp hơn đáng kể so với sản phẩm Baseline (2,068 kg NMVOC eq.). Điều này nhờ vào giảm thiểu phát thải hợp chất hữu cơ dễ bay hơi (NMVOC) trong quá trình sản xuất. Clinker INSEE VN và OPC INSEE VN (IPC) cũng cho thấy sự cải thiện so với Baseline, khẳng định lợi thế của các sản phẩm thân thiện với môi trường hơn.

• Chỉ số Cạn kiệt tài nguyên hóa thạch (ADPF, MJ)

Tiêu thụ năng lượng hóa thạch là một yếu tố quan trọng trong sản xuất xi măng. PCB40 CEM III/B (ISC) có mức tiêu thụ năng lượng thấp nhất (3076 MJ), tiếp theo là Clinker INSEE VN (2.949 MJ). Trong khi đó, Clinker Baseline và OPC Baseline có mức tiêu thụ cao nhất (lần lượt là 3.162 MJ và 3.504 MJ). Điều này phản ánh hiệu quả của việc sử dụng các năng lượng thay thế và phụ gia khoáng trong sản phẩm xi măng thân thiện với môi trường.

• Chỉ số Tiềm năng tiêu thụ nước (WDP, m³)

Tiêu thụ nước là một chỉ số quan trọng, đặc biệt ở các khu vực đang chịu áp lực về nguồn nước. Cinker Baseline và Clinker INSEE VN có mức tiêu thụ nước thấp nhất (28,46 - 30,66 m³), trong khi các sản phẩm OPC và PCB40 có mức tiêu thụ cao hơn, dao động từ 47,93 m³ đến 53,98 m³. Tuy nhiên, PCB40 CEM III/B (ISC) vẫn cho thấy sự tối ưu với mức tiêu thụ nước thấp hơn so với các sản phẩm Baseline khác, khẳng định tính bền vững trong sử dụng tài nguyên.

6. Kết luận

Từ các phân tích trên, có thể thấy rằng PCB40 CEM III/B (ISC) là sản phẩm thân thiện với môi trường nhất, với hiệu suất vượt trội trong việc giảm phát thải khí nhà kính, giảm hiện tượng phú dưỡng, giảm tiêu thụ tài nguyên hóa thạch và nước. Clinker INSEE VN và OPC INSEE VN (IPC) cũng cho thấy sự cải thiện đáng kể nhờ áp dụng công nghệ tiên tiến và tối ưu hóa quy trình sản xuất. Ngược lại, Clinker Baseline và OPC Baseline có tác động môi trường lớn nhất, đặc biệt trong phát thải CO₂ và tiêu thụ năng lượng.

Để thúc đẩy phát triển bền vững, khuyến nghị đẩy mạnh sử dụng các sản phẩm như PCB40 CEM III/B (ISC) trong các dự án xây dựng. Đồng thời, ngành Xi măng cần tiếp tục đầu tư vào công nghệ giảm clinker và tăng cường tái sử dụng nguyên liệu thứ cấp nhằm giảm thiểu hơn nữa các tác động môi trường.

Bài viết trình bày các giải pháp đổi mới công nghệ tại nhà máy Xi măng INSEE Việt Nam, tập trung vào nâng cao hiệu suất năng lượng và tái chế nguồn nguyên vật liệu, nhằm giảm phát thải khí nhà kính trong ngành Xi măng và Xây dựng. Các giải pháp đã mang lại những kết quả đáng kể, bao gồm:

- Giảm tiêu thụ năng lượng và phát thải CO₂ nhờ hệ thống nhà máy điện chạy bằng nhiệt thải (WHR): Hệ thống WHR giúp giảm 25% lượng điện tiêu thụ, tương đương 6,3 MW. Điều này giúp tránh phát thải 25.000 tấn CO₂ tương đương mỗi năm, đồng thời tiết kiệm 9.000 tấn than và 6.450 tấn dầu nhiên liệu nặng (HFO) hàng năm.

- Giảm lượng phát thải CO₂ trong sản phẩm xi măng: Lượng phát thải CO₂ trung bình của Xi măng INSEE Việt Nam đạt 582 kg CO₂/tấn đối với xi măng dân dụng và 440 kg CO₂/tấn đối với xi măng công nghiệp. Nhờ các nỗ lực cải tiến, công ty đã giảm được trung bình 1,2 triệu tấn khí thải nhà kính mỗi năm.

Tài liệu tham khảo

[1]. www.statista.com [Truy cập ngày 01/01/2025].

[2]. Scrivener, K.L., John, V.M., Gartner, E.M. (2018), Eco-efficient cements: Potential economically viable solutions for a low-CO₂ cement-based materials industry. Cement and Concrete Research, 114: p. 2-26.

[3]. Olivier, J.G.J., Schure, K.M., Peters, J.A.H.W. (2017), Long-term trend in global CO2 emissions, T.H. Report. Accessed 30th May 2022, Editor: Report. PBL Netherlands Environmental Assessment Agency, The Netherlands: http://www.pbl.nl/sites/default/files/cms/publicaties/pbl-2017-trends-inglobal-co2-and-total-greenhouse-gas-emissons-2017-report_2674.pdf.

[4]. Busch, P., Alissa, K., Colin, M., Miller, W., Sabbie A. (2022), Literature review on policies to mitigate GHG emissions for cement and concrete. Conservation and Recycling. 182: p. 106278.

[5]. Supriya, et al. (2023), Low-CO2 emission strategies to achieve net zero target in cement sector. Journal of Cleaner Production, 417: p.137466.

[6]. Barbhuiya, S., et al. (2024), Decarbonising cement and concrete production: Strategies, challenges and pathways for sustainable development. Journal of Building Engineering, 2024. 86: p. 108861.

[7]. IIGCC (2019), Investor Expectations of Companies in the Construction Materials Sector. https://igcc.org.au/wpcontent/uploads/2021/08/Investor-Expectations-of-ConstructionMaterials-Sector-1.pdf.

[8]. Associate, V.S., Construction & Industrials Research, “Future of Cement: Low-Carbon Technologies and Sustainable Alternatives”. https://www.sustainalytics.com/esg-research/resource/investors-esgblog/future-of-cement-low-carbon-technologies-and-sustainablealternatives#_ednref2

[9]. GCCA_Cement_Industry_Progress_Report_2023.

[10]. Busch, Pablo., Kendall, Alissa., Murphy, Colin W., Miller, Sabbie A. (2022), Literature review on policies to mitigate GHG emissions for cement and concrete. Resources, Conservation and Recycling. 182: p. 106278. DOI. https://doi.org/10.1016/j.resconrec.2022.106278

[11]. Hiệp hội Xi măng Việt Nam. (2024), Báo cáo tình hình ngành Xi măng Việt Nam năm 2023, các khó khăn và kiến nghị, số 11/VPHH. tháng 03 năm 2024.

[12]. Hệ số phát thải từ nguyên liệu, than antraxite - IPCC; Hệ số phát thải từ điện: Bộ TNMT Việt Nam. Mức sử dụng than, điện/tấn clinker - Tính trung bình toàn ngành Xi măng Việt Nam

[13]. Nguyễn Thanh Dũng, Trần Đức Bình, Nguyễn Công Thắng, Lương Đức Long, Nguyễn Văn Tuấn (2024), Đánh giá vòng đời (LCA) đối với sản xuất xi măng portland - Áp dụng cụ thể đối với một nhà máy sản xuất xi măng ở Việt Nam. Tạp Chí Vật liệu Và Xây dựng - Bộ Xây dựng. 14(04): p.25-30.

[14]. Quantis, (2024,) GCCA's Industry EPD Tool for Cement and Concrete. Retrieved from https://gccaepd.org/tool. [Assessed on 1 January 2025].

ximang.vn (TH/ JOMC)