Cải tạo kỹ thuật hệ thống lò nung nhà máy xi măng tại Việt Nam

Một nhà máy xi măng tại Việt Nam có 2 dây chuyền với CSTK 1.200 tấn/ngày, nhà máy đã cải tạo nâng cấp đạt sản lượng lên 1.450 tấn/ngày. Nhưng thời gian lưu cháy khi đốt chất thải CNTT thấp, buồng đốt tầng sôi không chạy được nhiều các hạt liệu thô trên sàng R02, phát sinh bụi ra môi trường khi mất điện hoặc sự cố đáy buồng đốt, thời gian để chạy lại mỗi khi dừng chuyển lưới điện dài… Năm 2022 hợp tác với Nam Kinh CHOPE, cải tạo cho dây chuyền 1 Sau khi cải tạo được ổn định sản lượng trên 1.800 tấn/ngày, tiêu hao nhiệt giảm nhiều so với trước, lượng chất thải CNTT cũng được nâng cao rõ rệt. Vì vậy, năm 2023 nhà máy đang tiếp tục triển khai công tác cải tạo cho dây chuyền 2.

1. Phân tích về những vấn đề tồn tại trước khi cải tạo

1.1. Phần đuôi lò tháp trao đổi nhiệt

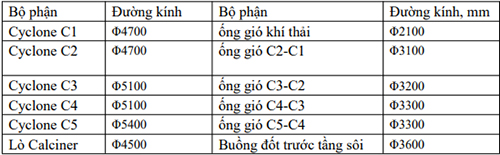

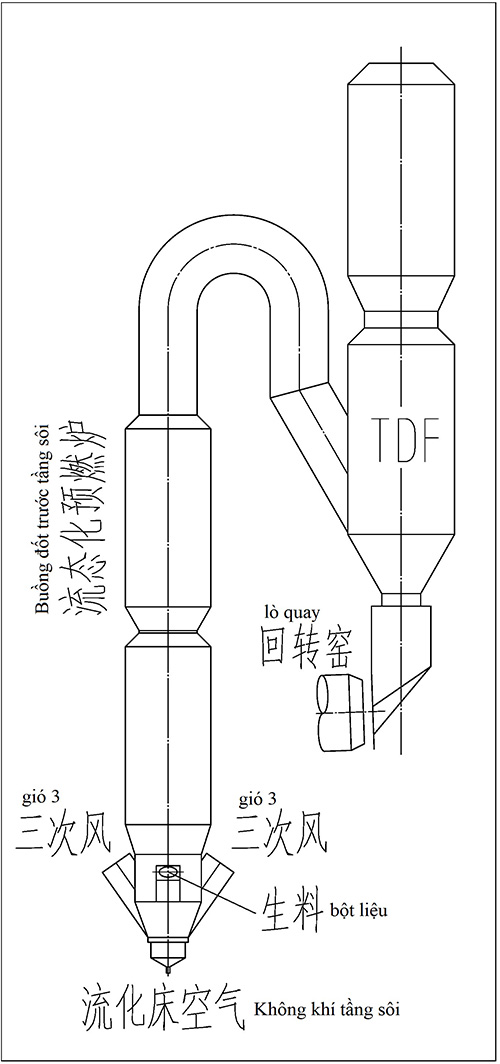

Hệ thống này là tháp trao đổi nhiệt cyclone gió xoáy 5 cấp 1 nhánh kèm theo buồng đốt trước tầng sôi và lò calciner TFD, ống gió 3 được chia thành 2 nhánh vào buồng đốt trước tầng sôi. Thông số kích thước chính của tháp trao đổi nhiệt như bảng sau:

1.1. Phần đuôi lò tháp trao đổi nhiệt

Hệ thống này là tháp trao đổi nhiệt cyclone gió xoáy 5 cấp 1 nhánh kèm theo buồng đốt trước tầng sôi và lò calciner TFD, ống gió 3 được chia thành 2 nhánh vào buồng đốt trước tầng sôi. Thông số kích thước chính của tháp trao đổi nhiệt như bảng sau:

Bảng 1: Thông số chính của tháp trao đổi nhiệt

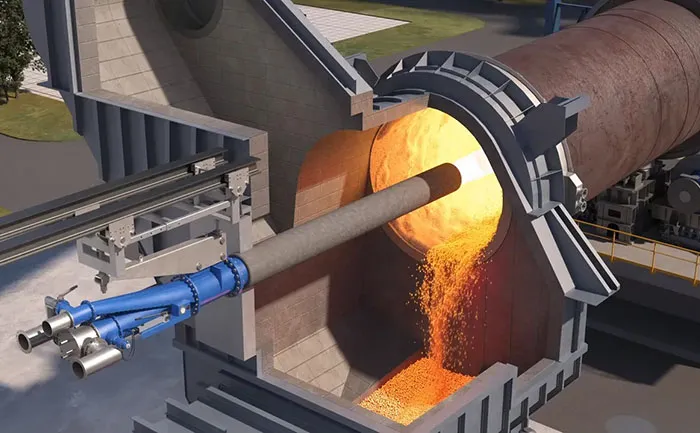

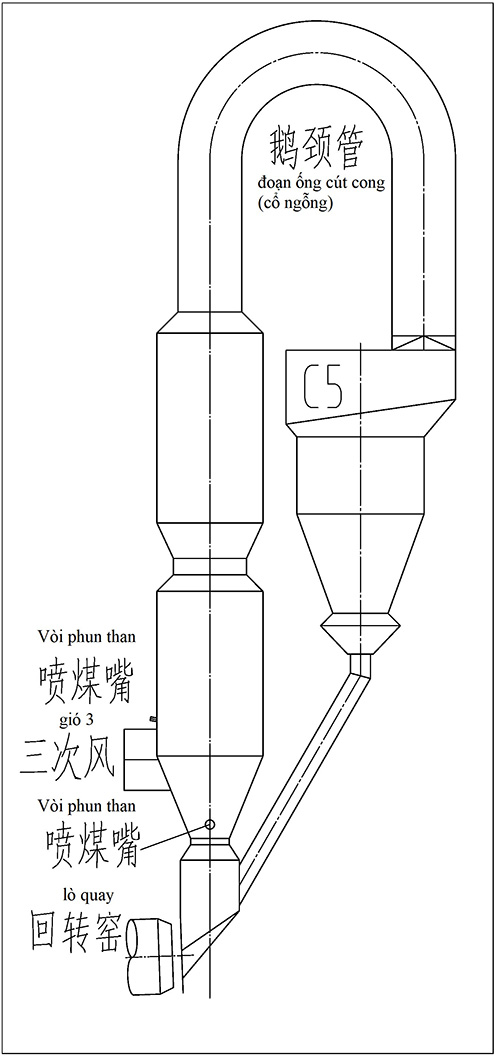

• Buồng đốt trước tầng sôi có các ưu điểm như hiệu suất trao đổi nhiệt cao, vật liệu lưu lại thời gian dài, có thể đốt than chất lượng kém, không chiếm không gian khung tháp trao đổi nhiệt... nhưng cần thiết kế đặt thêm máy quạt gió áp suất cao để tạo tầng sôi, các hạt liệu thô sẽ đọng tại đáy buồng đốt, sau thời gian phải xả ra ngoài gây phát sinh bụi ra môi trường và tiêu hao nhiệt tăng cao. Kết cấu như sơ đồ minh họa 1 dưới đây.

• Buồng đốt trước tầng sôi có tính thích ứng kém đối với độ mịn bột liệu, bột liệu cỡ hạt lớn có hiện tượng tập trung nhiều, sẽ ảnh hưởng đến sản lượng nghiền liệu và tiêu hao điện.

• Hệ thống đốt chất thải CNTT được đốt tại phần côn Calciner, trong khi đó chiều dài từ vị trí đốt chất thải CNTT đến C5 là 20m không đảm bảo được chất thải CNTT cháy hoàn toàn gây bám dính tại C5.

• Hệ thống đường gió vào các cyclone nhỏ gây ra vận tốc gió cao làm giảm khả năng trao đổi nhiệt giữa gió nóng và bột liệu.

• Van khóa gió tại ống trút liệu các cấp cyclone đã cũ, tồn tại sự hở gió, ảnh hưởng đến hiệu xuất tách rời liệu của cyclone.

• Cyclone C1 là kết cấu ống đơn, trở lực lớn, hiệu xuất tách rời liệu thấp.

• Tốc độ gió tại cửa đầu vào của cyclone các cấp khác khá cao, trở lực tương đối cao.

• Mặt cắt buồng khói nhỏ, bột liệu cấp vào lò không thuận lợi, dễ xảy ra hiện tượng bột liệu bị cuốn bay lên lần 2.

1.2. Phần giữa lò nung

Quy cách lò quay là Φ3.2×50m, sản lượng thiết kế là 1.200 tấn/ngày, tốc độ quay lớn nhất là 4.09 vòng/phút, đường kính cửa lò đuôi là Φ2.340. Số hiệu động cơ chính là ZSN4-280-11B, là động cơ một chiều với công suất 190kw, hộp giảm tốc chính là YNS995-40VIBL. Đường kính ống gió 3 là Φ1.600, van điều tiết của ống gió 3 điều chình không linh hoạt.

• Tốc độ quay lớn nhất của lò khuynh hướng thấp, không thể đáp ứng yêu cầu công nghệ của vật liệu mỏng đốt nhanh sau khi nâng cao sản lượng lớn.

• Đường kính lò có thể đáp ứng nhu cầu sản xuất với công xuất 1.500 tấn/ngày, đường kính cửa rút phần đuôi đã khuynh hướng nhỏ.

• Van điều tiết ống gió ba lần không linh hoạt, có bất lợi cho điều khiển công nghệ.

• Ống gió ba lần là để thiết kế cho phương án Buồng đốt trước tầng sôi, sắp xếp trên mặt bằng, dễ tích lũy bụi, còn đường kính khuynh hướng nhỏ.

2. Biện pháp cải tạo

2.1. Phần đuôi lò tháp trao đổi nhiệt

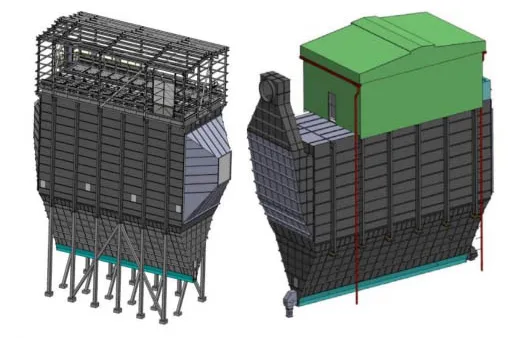

• Xét về những khuyết điểm của buồng đốt trước tầng sôi, đặc biệt là cần cấp thêm gió tươi vào để hình thành tầng lỏng, và các nguyên nhân như bột liệu hạt thô quá tập trung và thời gian lưu cháy của chất thải CNTT ngắn, không đảm bảo cháy triệt để, gây bám dính C5, vận tốc gió trong hệ thống tháp trao đổi nhiệt cao làm giảm khả năng trao đổi nhiệt giữa gió nóng và bột liệu, ảnh hưởng đến sản xuất rất lớn, vì vậy quyết định loại bỏ công nghệ buồng đốt trước tầng sôi, tháo dỡ toàn bộ buồng đốt trước tầng sôi, giữ lại phần lớn của lò calciner TFD, và tăng thêm đoạn ống cút cong(cổ ngỗng). Căn cứ sự bố trí và đặc điểm hệ thống vốn có, có thể tận dụng tối đa lò calciner TFD hiện có để giảm bớt đầu tư. Thông qua thiết kế đoạn ống cút cong treo ngoài để tăng thêm thời gian lưu giữ của bột liệu, và sửa lại hướng đi của gió 3, trực tiếp dẫn gió 3 vào phần dưới của lò calciner, cuối cùng cải tạo hệ thống lò calciner thành lò calciner loại online kết hợp sự phun xoáy HD của Nam Kinh CHOPE. Lò calciner loại HD sử dụng hình thức kết hợp phun xoáy, tăng thêm độ chảy xiết của bột liệu trong lò calciner, có lợi cho sự rải rắc bột liệu và sự đốt cháy than, được giải quyết hiệu quả về vấn đề bột liệu hạt thô quá tập trung, và có tính thích ứng mạnh đối với nguyên liệu và than mịn, hơn nữa, sẽ không cần cấp gió tươi vào. Kết cấu như sơ đồ minh họa 2 dưới đây.

Kết cấu buồng đốt trước tầng sôi. |

Kết cấu lò calciner HD online. |

• Sau khi dỡ bỏ buồng đốt trước tầng sôi, lò Calciner mới có tính thích ứng mạnh về độ mịn/cỡ hạt của bột liệu, có thể cho dải cỡ hạt/độ mịn bột liệu rộng hơn, giảm bớt tiêu hao điện của nghiền liệu, nâng cao năng suất.

• Điều chỉnh chiều cao của một phần ống lồng, nâng cao hiệu suất tách rời bột liệu, giảm bớt sự tuần hoàn bột liệu trong hệ thống.

• Thay thế van khóa gió các cấp, giảm bớt sự hở gió, nâng cao hiệu suất tách rời bột liệu.

• Tháo dỡ tổng thể cyclone C1, và thay thế bằng kết cấu cyclone kép kiểu tách rời, giảm thấp trở lực, nâng cao hiệu suất tách rời.

• Thay thế ống gió lớn tại cửa đầu ra cyclone C1, giảm thấp trở lực hệ thống.

• Trong ống lồng C1 thiết kế thêm tấm dẫn hướng dạng xoáy để điều chỉnh luồng khí, hơn nữa để giảm thấp sự tổn thất trở lực của cyclone C1 và ống gió lớn cửa đầu ra C1.

• Thực hiện mở rộng miệng đầu vào cyclone các cấp khác và lắp đặt kết cấu dẫn hướng giảm trở lực, để giảm thêm trở lực hệ thống. Sự lắp thêm kết cấu dẫn hướng có thể tránh sự va chạm trực tiếp của hai luồng khí từ các hướng khác nhau với tốc độ khác nhau, và xóa bỏ sự tổn thất trở lực dòng xoáy do sự va chạm của các luồng khí gây ra.

• Thay thế buồng khói, nâng cao tính trôi chảy bột liệu cấp vào lò.

• Thay thế khớp giãn nở giữa buồng khói và lò calciner, đảm bảo tốc độ gió cửa co của lò calciner trong một phạm vi hợp lý, giảm thấp trở lực của calciner.

|

|

2.2. Phần giữa lò nung

• Thay thế bằng lò quay mới. Quy cách lò quay ban đầu có thể đáp ứng yêu cầu sản xuất với năng suất 1.500 tấn/ngày, nếu tiếp tục nâng cao sản lượng, lò quay này sẽ trở thành điểm nút khó khăn, rất khó có thể nâng cao sản lượng lò. Sau khi xem xét tổng thể về dự toán đầu tư việc cải tạo kỹ thuật cũng như mục tiêu nâng cấp tháp trao đổi nhiệt, cuối cùng xác dịnh phương án thay thế bằng lò quay mới.

Tận dụng tối đa phần móng của lò quay ban đầu, chiều dài của lò quay mới giống nhau với lò quay ban đầu, vì vậy xác định quy cách lò quay mới là Φ3.5×50m. Tốc độ quay lớn nhất của lò quay mới là 4.47 vòng/phút, có thể thích ứng công nghệ chiều dày dòng liệu mỏng và nung cháy nhanh, gây dựng nền tảng cho việc nâng cao năng suất. Năng suất thiết kế của lò quay mới này là 1.500 tấn/ngày, tối đa có thể đạt đến 2.000 tấn/ngày. Lò quay mới tận dụng tối đa móng trụ bệ lò cũ cũng như bu lông chân máy của lò quay ban đầu, không những thực hiện nâng năng suất, mà còn tiết kiệm chi phí đầu tư của phần xây dựng.

• Thay thế bằng ống gió 3 mới. Sau khi tính toán, đường kính ống gió 3 ban đầu đã không còn đáp ứng yêu cầu nâng cao sản lượng, còn sự bố trí của ống gió ba vốn là thiết kế cho phương án lò dự đốt lưu động hóa, dễ tích lũy bụi, vì vậy dỡ bỏ cả ống gió ba lần vốn, thay đổi thành ống gió 3 lần mới, có hiệu quả về giải quyết vấn đề cân bằng gió 3 và gió lò.

• Thay thế van cửa ống gió 3 thành van tấm mới, điều chỉnh đơn giản và nhanh chóng, tuổi thọ sử dụng dài hơn.

• Thay thế bằng chụp đầu lò mới. Chụp đầu lò ban đầu không thể đáp ứng những yêu cầu của lò quay mới và ống gió 3, vì vậy phải tháo dỡ tổng thể chụp đầu lò ban đầu, thay thế bằng cái mới, để cải thiện vấn đề thông gió cũng như giảm xuống hàm lượng bụi của gió 3.

|

|

3. Hiệu quả

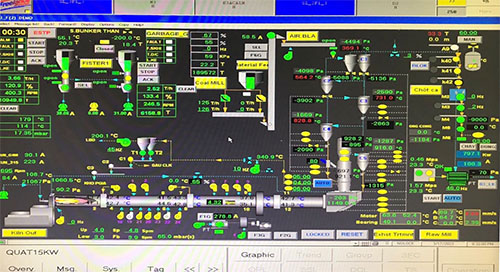

Thông số vận hành hệ thống sau khi cải tạo.

Nhiệt trị của than mịn hiện nay là 5.800kcal/kg, tốc độ của lò quay là 4.3r/min, sản lượng ổn định trên 1.800 tấn/ngày, sản lượng max đạt đến 2.000 tấn/ngày.

Có thể nhìn thấy từ sơ đồ 3, khi cấp liêu 125 tấn/giờ, sản lượng clinker là 1.850 tấn/ngày, lúc này áp suất âm cửa đầu ra C1 là 4494pa, trở lực tương đương với dây chuyền thiết kế mới với năng suất 1.800 tấn/ngày, đã giảm trở lực hệ thống khoảng 2000pa so với trước khi cải tạo, nó đã chứng minh rõ ràng hiệu quả cải tạo kỹ thuật như giảm trở lực, nâng sản lượng; tiêu hao nhiệt của clinker đã giảm 100kcal/kg, tương đương với tiết kiệm tiêu hao than khoảng 17.2kg/tấn clinker.

Dựa theo một năm vận hành 300 ngày để tính toán, mỗi năm nâng năng suất clinker khoảng 105.000 tấn, tiết kiệm than 9.569 tấn, vì vậy mang lại hiệu quả kinh tế to lớn cho doanh nghiệp.

Đơn vị tổng thầu: Công ty TNHH Công trình Quốc tế Nam Kinh CHOPE

ximang.vn