Hydro - Chủ đề nóng nhất trong ngành sản xuất xi măng (P1)

Ngành Xi măng đang phải đối mặt với những thách thức đáng kể trong việc cố gắng đạt được trung hòa carbon. Gần một nửa lượng CO2 phát thải ra từ quá trình sản xuất xi măng là do nung các nguyên liệu, chủ yếu là đá vôi. Việc đốt các nhiên liệu để đốt lò chiếm khoảng 40% tổng lượng phát thải CO2. Có một số giải pháp giảm thiểu phát thải CO2 hóa thạch, ví dụ như thay thế các nhiên liệu hóa thạch bằng các nhiên liệu có nguồn gốc từ phế thải càng nhiều càng tốt, giảm bớt hệ số clinker trong xi măng, hoặc thu gom và tồn trữ carbon.

>> Hydro - Chủ đề nóng nhất trong ngành sản xuất xi măng (P2)

Trong khi các nhiên liệu có nguồn gốc từ phế thải có thể cung gấp tới gần 100% năng lượng nhiệt cần thiết cho lò nung, việc thay thế hoàn toàn các nhiên liệu hóa thạch bằng các sinh khối thực sự bền vững là một thách thức về mặt kỹ thuật do nhiệt trị thấp hơn của hầu hết các vật liệu hữu cơ. Hơn nữa, người ta dự kiến rằng tính sẵn có của các sinh khối cho sản xuất xi măng sẽ bị hạn chế bởi nhu cầu cạnh tranh từ các ngành công nghiệp khác, ví dụ, ngành sản xuất điện. Tuy nhiên, kể cả khi sử dụng các nhiên liệu có nguồn gốc từ phế thải trong quá trình sản xuất clinker, vẫn có CO2 có nguồn gốc từ các nhiên liệu hóa thạch được thải vào bầu khí quyển.

Việc sử dụng khí hydro thay vì bất kỳ nhiên liệu gốc carbon nào (than, khí đốt, các nhiên liệu có nguồn gốc từ phế thải, các sinh khối) trong quá trình sản xuất clinker có vẻ như là một ý tưởng hấp dẫn và cuốn hút, bởi một loạt các lý do:

- Nhiệt trị của khí hydro theo trọng lượng cao hơn than 4 lần, cụ thể là 120 MJ/kg [1].

- Đốt khí hydro có nhiệt độ ngọn lửa đoạn nhiệt cháy theo tỷ lượng cao hơn 2.182°C, trong khi khí tự nhiên có nhiệt độ ngọn lửa đoạn nhiệt là 1.937°C (cả hai đều với không khí như là chất oxi hóa) [2]. Do vậy, đốt khí hydro sinh nhiệt cao hơn so với vòi đốt lò đốt bằng than thông thường (khoảng 2.000°C).

Hơn nữa, đốt khí hydro chỉ sản sinh ra nước như là một sản phẩm cháy mà sẽ rời khỏi ống khói dưới dạng những chùm khói trắng. Mặc dù hơi nước cho đến nay là một nhân tố góp phần quan trọng nhất vào hiệu ứng khí nhà kính nhờ hàm lượng rất cao của nó trong không khí và và hiệu ứng hấp thụ mạnh đối với bức xạ bước sóng dài, thời gian tồn tại của nó trong khí quyển chỉ khoảng 9 ngày [3]. Mặt khác, CO2 khí hiệu ứng nhà kính tồn tại lâu dài. Nó tồn tại trong khí quyển khoảng 100 - 150 năm [3]. Vì vậy, đốt khí hydro không sản sinh ra bất kỳ phát thải CO2 nào từ quá trình đốt cháy.

Vậy thì, vấn đề được đặt ra là: Tại sao không chuyển ngay từ việc đốt các nhiên liệu gốc carbon sang hydro để đốt các lò clinker?

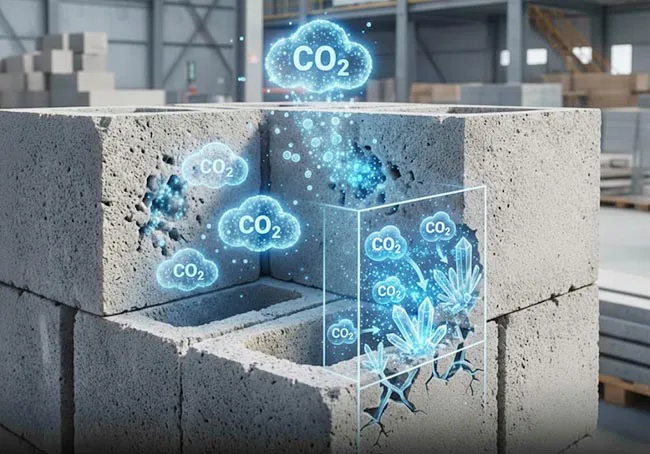

Hình 1: Tầm nhìn: Chỉ có hơi nước ra khỏi ống khói của nhà máy xi măng trong tương lai.

Điều thú vị là, đã có đơn xin cấp bằng sáng chế từ Heidelberg Cement, nộp vào năm 2017, liên quan đến việc sử dụng khí hydro làm nhiên liệu trong nhà máy xi măng [4]. Các phát triển mới đây cho thấy rằng việc đốt khí hydro trong các nhà máy xi măng là một chủ đề nóng (không hề có ý định chơi chữ ở đây). Theo [6], các phát triển này diễn ra sau khi được chính phủ Vương Quốc Anh tặng tài trợ cho trong tháng 2/2020 để hỗ trợ dự án thử nghiệm về nghiên cứu phối trộn hỗn hợp hydro và các nhiên liệu sinh khối tại nhà máy đồng bộ Ribblesdale của Hanson Cement. Mới đây thôi, vào tháng 10/2021, công ty đã đưa ra một thông báo ngắn [8], cho biết, lò nung của họ đã được “vận hành thành công sử dụng hỗn hợp nhiên liệu thuần bằng không như là một phần chương trình trình diễn đầu tiên trên thế giới sử dụng công nghệ hydro". Họ đã “thực hiện thành công một hỗn hợp 100% nhiên liệu trung hòa khí hậu bao gồm cả hydro cho sản xuất xi măng quy mô thương mại lần đầu tiên”. “Thử nghiệm chuyển đổi nhiên liệu này đã sử dụng hydro "xám" như là một bằng chứng của khái niệm, mà có thể thay thế cho hydro "xanh" trong tương lai. Với một hỗn hợp 100% trung hòa khí hậu, tỷ lệ các nhiên liệu trong lò xi măng là xấp xỉ 39% hydro, 12% thịt và bột xương (MBM) và 49% glixerin” [8]. Tất nhiên, các nhà đầu cơ xi măng khác đang tích cực theo đuổi một chiến lược như vậy. Ví dụ, Cemex - một công ty lớn có trụ sở tại Mexico - đã tiến hành những nhử nghiệm ban đầu về công nghệ hydro tại nhà máy xi măng Alicante của họ ở Tây Ban Nha hồi tháng 7/2019.

Hydro nhanh chóng được biết đến là một “đòn bẩy làm giảm đáng kể phát thải CO2. Công nghệ này đã được lắp đặt vào năm 2020 ở tất cả các nhà máy xi măng ở Châu Âu. Năm 2021, Cemex sẽ “cơ bản triển khai công nghệ này cho tất cả các hoạt động trên toàn cầu của mình” [9].

Đây là một tin tốt lành, tuy nhiên, việc đơn giản chuyển đổi bất kỳ nhiên liệu carbon nào sang hydro lại không hề dễ dàng chút nào.

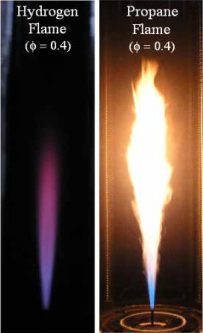

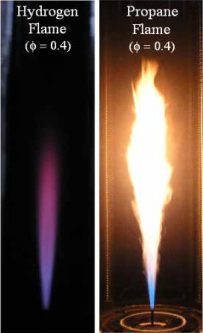

Các đặc tính cháy và bức xạ nhiệt của hydro khác đáng kể so với các đặc tính cháy và bức xạ nhiệt của các nhiên liệu thông thường đang được sử dụng trong ngành xi măng. Mặc dù ngọn lửa hydro là rất nóng và, do đó, được sử dụng trong các đèn xì oxi hydro để cắt và hàn kim loại, ngọn lửa phát ra bức xạ hồng ngoại (IR) có hạn. Do đó, nó không màu, gần như không nhìn thấy. Điều này là rất khác biệt so với các ngọn lửa than, khí đốt hoặc dầu.

Vì quá trình nung luyện trong lò quay dựa vào sự truyền nhiệt bằng bức xạ tới clinker, ngọn lửa hydro tinh khiết, cho dù đang có nhiệt độ cao, sẽ không đủ để nung clinker. Để duy trì được độ truyền nhiệt cần thiết thông qua bức xạ, một phần nhất định nhiên liệu gốc carbon cần phải có mặt khi đốt hydro trong lò clinker. Nghiên cứu khả thi cho thấy, "việc phối trộn hydro với các nguyên liệu/phần tử khác có thể là một giải pháp làm tăng độ bức xạ nhiệt (tạo màu ngọn lửa). Bụi clinker hoặc bụi đầu vào lò nung có thể phải cân nhắc, xem xét".

Hơn nữa, với nhiệt độ cao hơn của ngọn lửa hydro, sự hình thành NOx có thể tăng lên. Tuy nhiên, điều này có thể khắc phục được nhờ một vòi đốt được thiết kế đặc biệt [5].

Có rất nhiều công trình nghiên cứu và thử nghiệm đang diễn ra trong lĩnh vực này. Rất nhiều trở ngại kỹ thuật trong việc đốt đồng thời hydro cần phải được khắc phục, cũng như trong việc tạo ra hydro “xanh”, vận chuyển và tồn trữ. Các triển vọng của việc đốt đồng thời hydro trong các lò clinker thực sự là hấp dẫn, và tôi mong muốn được nhìn thấy trong tương lai khi mà một ngành công nghiệp đã xoay sở vượt qua được tất cả các trở ngại về kỹ thuật và tài chính đã gặp phải.

Hình 2: Sự khác biệt giữa ngọn lửa hydro (trái) và ngọn lửa propan (phải). Ngọn lửa nào cũng đều có thể nhìn thấy và đang phát sáng. Ngọn lửa hydro chủ yếu có màu hơi xanh, trong khi ngọn lửa propan lại có màu hơi xanh ở vùng có tiết diện nhỏ ở trong trường gần và có một vùng màu vàng nhạt lớn ở trường xa [13].

Tạo ra hydro

Người ta có thể nghĩ về sự biến đổi hơi của khí tự nhiên với hơi nước, là một quy trình kỹ thuật đang được sử dụng rộng rãi trong nhiều ngành công nghiệp để thu được hydro. Tuy nhiên, tiến trình này là một ngõ cụt, vì quá trình này dựa vào nhiên liệu hóa thạch.

Hình 3: Ngọn lửa vòi đốt lò điển hình có màu đỏ cam rất sáng (Nguồn: MVW Lechtenberg).

Cách thức thông thường để tạo ra hydro “xanh” là từ quá trình điện phân nước. Để thu được 1kg hydro, sẽ cần khoảng 56 kWh điện ở dạng mạch dòng một chiều [7]. Xem xét nhiệt trị của hydro, mà là 120 MJ/kg (xem ở trên), là 33,3kWh/kg, hiệu suất năng lượng của hydro tạo ra từ quá trình điện phân là 60%. Đó là lý do mà khi sử dụng hydro thay vì bất kỳ nhiên liệu gốc carbon nào trong lò nung, hydro này phải thu được từ năng lượng tái tạo, như mặt trời hoặc thủy điện, nếu không thì đó là một bao bì sản phẩm lừa đảo. Như là một tác dụng phụ, oxi thu được có thể được sử dụng trong nhiều ứng dụng.

Hãy làm một số bài tập lý thuyết. Chúng ta xem xét một nhà máy xi măng kiểu mẫu công suất 5000 tấn clinker/ngày (1,65 triệu tấn/năm). Chúng ta giả định tiêu hao nhiệt riêng là 800 kcal/kg, và than là nhiên liệu thông thường. Với nhiệt trị thuần 6.400 kcal/kg, nhà máy này sẽ tiêu thụ 206.250 tấn than/năm. Xem xét hệ số phát thải CO2 mặc định từ Ủy ban Liên chính phủ về Biến đổi khí hậu (IPCC), là 96 kg CO2/GJ [10], nhà máy xi măng này hàng năm phát thải ra 530.551 tấn CO2 hóa thạch từ than. Con số này không bao gồm, tất nhiên, phát thải CO2 từ viện nung phân hủy nguyên liệu. Bảng 1 trình bày các số liệu tóm tắt của trường hợp cơ bản này.

Bảng 1: Các giả định cơ bản về lò nung clinker điển hình (trường hợp cơ bản)

Bây giờ, hãy giả định rằng nhà máy xi măng này sử dụng hydro để đốt đồng thời. Chúng ta lập mô hình cho các trường hợp sau: 10%; 30%; 40%; 60% mức thay thế nhiệt, và so sánh chúng với các giả định cơ bản. Trong những trường hợp này, chúng ta tin tưởng rằng, căn cứ vào những kết quả đã đạt được mới đây [8], 40% có thể dễ dàng đạt được, và những phát triển tương lai hầu như có thể tăng tỷ lệ này lên ít nhất là 60%. Kết quả của những tính toán này được trình bày ở Hình 4 và Hình 5.

Hình 4: Tiêu hao than và hydro liên quan tới các mức thay thế nhiệt.

Biểu đồ này cho thấy: Có một xu hướng tuyến tính trong việc giảm bớt than trong khi sử dụng những lượng hydro tăng lên. Khi đốt đồng thời lên đến 27.633 tấn hydro (điều này phản ánh mức thay thế nhiệt 60%), lên đến 123.750 tấn than - hoặc, nói một cách khác, có thể tiết kiệm được lên đến 60% mức tiêu hao cơ bản ban đầu.

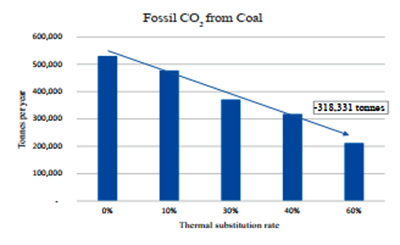

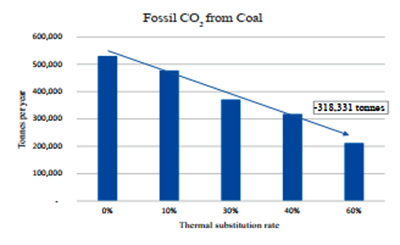

Đồng thời, có thể giảm được tới 318.331 tấn CO2 có nguồn gốc từ than (hoặc 60% phát thải cơ bản ban đầu) (xem Hình 5).

Hình 5: Giảm bớt CO2 có nguồn gốc từ than khi đốt đồng thời những phần hydro tăng lên.

Còn bây giờ, tôi sẽ xem xét công suất sản xuất clinker trên toàn cầu, mà hiện đạt khoảng 3,7 tỷ tấn [11]. Để đơn giản hóa, chúng ta giả định rằng tất cả các lò nung đều được đốt bằng than. Khi đó, với 60% mức thay thế nhiệt, 62 triệu tấn hydro sẽ tiết kiệm được 277,5 triệu tấn than, và giảm được 713,8 triệu tấn CO2. Khối lượng lớn này là gần bằng với lượng phát thải CO2 của Iran trong năm 2020 [12].

Tiến sỹ Hansjӧrg Diller, MVW Lechtenberg & Partner

Nguyễn Thị Kim Lan dịch từ Co-Processing Magazine số tháng 1/2022

ximang.vn

Trong khi các nhiên liệu có nguồn gốc từ phế thải có thể cung gấp tới gần 100% năng lượng nhiệt cần thiết cho lò nung, việc thay thế hoàn toàn các nhiên liệu hóa thạch bằng các sinh khối thực sự bền vững là một thách thức về mặt kỹ thuật do nhiệt trị thấp hơn của hầu hết các vật liệu hữu cơ. Hơn nữa, người ta dự kiến rằng tính sẵn có của các sinh khối cho sản xuất xi măng sẽ bị hạn chế bởi nhu cầu cạnh tranh từ các ngành công nghiệp khác, ví dụ, ngành sản xuất điện. Tuy nhiên, kể cả khi sử dụng các nhiên liệu có nguồn gốc từ phế thải trong quá trình sản xuất clinker, vẫn có CO2 có nguồn gốc từ các nhiên liệu hóa thạch được thải vào bầu khí quyển.

Việc sử dụng khí hydro thay vì bất kỳ nhiên liệu gốc carbon nào (than, khí đốt, các nhiên liệu có nguồn gốc từ phế thải, các sinh khối) trong quá trình sản xuất clinker có vẻ như là một ý tưởng hấp dẫn và cuốn hút, bởi một loạt các lý do:

- Nhiệt trị của khí hydro theo trọng lượng cao hơn than 4 lần, cụ thể là 120 MJ/kg [1].

- Đốt khí hydro có nhiệt độ ngọn lửa đoạn nhiệt cháy theo tỷ lượng cao hơn 2.182°C, trong khi khí tự nhiên có nhiệt độ ngọn lửa đoạn nhiệt là 1.937°C (cả hai đều với không khí như là chất oxi hóa) [2]. Do vậy, đốt khí hydro sinh nhiệt cao hơn so với vòi đốt lò đốt bằng than thông thường (khoảng 2.000°C).

Hơn nữa, đốt khí hydro chỉ sản sinh ra nước như là một sản phẩm cháy mà sẽ rời khỏi ống khói dưới dạng những chùm khói trắng. Mặc dù hơi nước cho đến nay là một nhân tố góp phần quan trọng nhất vào hiệu ứng khí nhà kính nhờ hàm lượng rất cao của nó trong không khí và và hiệu ứng hấp thụ mạnh đối với bức xạ bước sóng dài, thời gian tồn tại của nó trong khí quyển chỉ khoảng 9 ngày [3]. Mặt khác, CO2 khí hiệu ứng nhà kính tồn tại lâu dài. Nó tồn tại trong khí quyển khoảng 100 - 150 năm [3]. Vì vậy, đốt khí hydro không sản sinh ra bất kỳ phát thải CO2 nào từ quá trình đốt cháy.

Vậy thì, vấn đề được đặt ra là: Tại sao không chuyển ngay từ việc đốt các nhiên liệu gốc carbon sang hydro để đốt các lò clinker?

Hình 1: Tầm nhìn: Chỉ có hơi nước ra khỏi ống khói của nhà máy xi măng trong tương lai.

Điều thú vị là, đã có đơn xin cấp bằng sáng chế từ Heidelberg Cement, nộp vào năm 2017, liên quan đến việc sử dụng khí hydro làm nhiên liệu trong nhà máy xi măng [4]. Các phát triển mới đây cho thấy rằng việc đốt khí hydro trong các nhà máy xi măng là một chủ đề nóng (không hề có ý định chơi chữ ở đây). Theo [6], các phát triển này diễn ra sau khi được chính phủ Vương Quốc Anh tặng tài trợ cho trong tháng 2/2020 để hỗ trợ dự án thử nghiệm về nghiên cứu phối trộn hỗn hợp hydro và các nhiên liệu sinh khối tại nhà máy đồng bộ Ribblesdale của Hanson Cement. Mới đây thôi, vào tháng 10/2021, công ty đã đưa ra một thông báo ngắn [8], cho biết, lò nung của họ đã được “vận hành thành công sử dụng hỗn hợp nhiên liệu thuần bằng không như là một phần chương trình trình diễn đầu tiên trên thế giới sử dụng công nghệ hydro". Họ đã “thực hiện thành công một hỗn hợp 100% nhiên liệu trung hòa khí hậu bao gồm cả hydro cho sản xuất xi măng quy mô thương mại lần đầu tiên”. “Thử nghiệm chuyển đổi nhiên liệu này đã sử dụng hydro "xám" như là một bằng chứng của khái niệm, mà có thể thay thế cho hydro "xanh" trong tương lai. Với một hỗn hợp 100% trung hòa khí hậu, tỷ lệ các nhiên liệu trong lò xi măng là xấp xỉ 39% hydro, 12% thịt và bột xương (MBM) và 49% glixerin” [8]. Tất nhiên, các nhà đầu cơ xi măng khác đang tích cực theo đuổi một chiến lược như vậy. Ví dụ, Cemex - một công ty lớn có trụ sở tại Mexico - đã tiến hành những nhử nghiệm ban đầu về công nghệ hydro tại nhà máy xi măng Alicante của họ ở Tây Ban Nha hồi tháng 7/2019.

Hydro nhanh chóng được biết đến là một “đòn bẩy làm giảm đáng kể phát thải CO2. Công nghệ này đã được lắp đặt vào năm 2020 ở tất cả các nhà máy xi măng ở Châu Âu. Năm 2021, Cemex sẽ “cơ bản triển khai công nghệ này cho tất cả các hoạt động trên toàn cầu của mình” [9].

Đây là một tin tốt lành, tuy nhiên, việc đơn giản chuyển đổi bất kỳ nhiên liệu carbon nào sang hydro lại không hề dễ dàng chút nào.

Các đặc tính cháy và bức xạ nhiệt của hydro khác đáng kể so với các đặc tính cháy và bức xạ nhiệt của các nhiên liệu thông thường đang được sử dụng trong ngành xi măng. Mặc dù ngọn lửa hydro là rất nóng và, do đó, được sử dụng trong các đèn xì oxi hydro để cắt và hàn kim loại, ngọn lửa phát ra bức xạ hồng ngoại (IR) có hạn. Do đó, nó không màu, gần như không nhìn thấy. Điều này là rất khác biệt so với các ngọn lửa than, khí đốt hoặc dầu.

Vì quá trình nung luyện trong lò quay dựa vào sự truyền nhiệt bằng bức xạ tới clinker, ngọn lửa hydro tinh khiết, cho dù đang có nhiệt độ cao, sẽ không đủ để nung clinker. Để duy trì được độ truyền nhiệt cần thiết thông qua bức xạ, một phần nhất định nhiên liệu gốc carbon cần phải có mặt khi đốt hydro trong lò clinker. Nghiên cứu khả thi cho thấy, "việc phối trộn hydro với các nguyên liệu/phần tử khác có thể là một giải pháp làm tăng độ bức xạ nhiệt (tạo màu ngọn lửa). Bụi clinker hoặc bụi đầu vào lò nung có thể phải cân nhắc, xem xét".

Hơn nữa, với nhiệt độ cao hơn của ngọn lửa hydro, sự hình thành NOx có thể tăng lên. Tuy nhiên, điều này có thể khắc phục được nhờ một vòi đốt được thiết kế đặc biệt [5].

Có rất nhiều công trình nghiên cứu và thử nghiệm đang diễn ra trong lĩnh vực này. Rất nhiều trở ngại kỹ thuật trong việc đốt đồng thời hydro cần phải được khắc phục, cũng như trong việc tạo ra hydro “xanh”, vận chuyển và tồn trữ. Các triển vọng của việc đốt đồng thời hydro trong các lò clinker thực sự là hấp dẫn, và tôi mong muốn được nhìn thấy trong tương lai khi mà một ngành công nghiệp đã xoay sở vượt qua được tất cả các trở ngại về kỹ thuật và tài chính đã gặp phải.

Hình 2: Sự khác biệt giữa ngọn lửa hydro (trái) và ngọn lửa propan (phải). Ngọn lửa nào cũng đều có thể nhìn thấy và đang phát sáng. Ngọn lửa hydro chủ yếu có màu hơi xanh, trong khi ngọn lửa propan lại có màu hơi xanh ở vùng có tiết diện nhỏ ở trong trường gần và có một vùng màu vàng nhạt lớn ở trường xa [13].

Tạo ra hydro

Người ta có thể nghĩ về sự biến đổi hơi của khí tự nhiên với hơi nước, là một quy trình kỹ thuật đang được sử dụng rộng rãi trong nhiều ngành công nghiệp để thu được hydro. Tuy nhiên, tiến trình này là một ngõ cụt, vì quá trình này dựa vào nhiên liệu hóa thạch.

Hình 3: Ngọn lửa vòi đốt lò điển hình có màu đỏ cam rất sáng (Nguồn: MVW Lechtenberg).

Cách thức thông thường để tạo ra hydro “xanh” là từ quá trình điện phân nước. Để thu được 1kg hydro, sẽ cần khoảng 56 kWh điện ở dạng mạch dòng một chiều [7]. Xem xét nhiệt trị của hydro, mà là 120 MJ/kg (xem ở trên), là 33,3kWh/kg, hiệu suất năng lượng của hydro tạo ra từ quá trình điện phân là 60%. Đó là lý do mà khi sử dụng hydro thay vì bất kỳ nhiên liệu gốc carbon nào trong lò nung, hydro này phải thu được từ năng lượng tái tạo, như mặt trời hoặc thủy điện, nếu không thì đó là một bao bì sản phẩm lừa đảo. Như là một tác dụng phụ, oxi thu được có thể được sử dụng trong nhiều ứng dụng.

Hãy làm một số bài tập lý thuyết. Chúng ta xem xét một nhà máy xi măng kiểu mẫu công suất 5000 tấn clinker/ngày (1,65 triệu tấn/năm). Chúng ta giả định tiêu hao nhiệt riêng là 800 kcal/kg, và than là nhiên liệu thông thường. Với nhiệt trị thuần 6.400 kcal/kg, nhà máy này sẽ tiêu thụ 206.250 tấn than/năm. Xem xét hệ số phát thải CO2 mặc định từ Ủy ban Liên chính phủ về Biến đổi khí hậu (IPCC), là 96 kg CO2/GJ [10], nhà máy xi măng này hàng năm phát thải ra 530.551 tấn CO2 hóa thạch từ than. Con số này không bao gồm, tất nhiên, phát thải CO2 từ viện nung phân hủy nguyên liệu. Bảng 1 trình bày các số liệu tóm tắt của trường hợp cơ bản này.

Bảng 1: Các giả định cơ bản về lò nung clinker điển hình (trường hợp cơ bản)

| Sản xuất clinker | 1.650.000 | tấn/năm |

| 5.000 | tấn/ngày | |

| Tiêu hao nhiệt riêng | 800 | Kcal/kg clinker |

| Tiêu hao than | 206.250 | tấn/năm |

| Hệ số phát thải CO2 mặc định của than | 96 | Kg CO2/GJ |

| CO2 từ than | 530.551 | tấn/năm |

Bây giờ, hãy giả định rằng nhà máy xi măng này sử dụng hydro để đốt đồng thời. Chúng ta lập mô hình cho các trường hợp sau: 10%; 30%; 40%; 60% mức thay thế nhiệt, và so sánh chúng với các giả định cơ bản. Trong những trường hợp này, chúng ta tin tưởng rằng, căn cứ vào những kết quả đã đạt được mới đây [8], 40% có thể dễ dàng đạt được, và những phát triển tương lai hầu như có thể tăng tỷ lệ này lên ít nhất là 60%. Kết quả của những tính toán này được trình bày ở Hình 4 và Hình 5.

Hình 4: Tiêu hao than và hydro liên quan tới các mức thay thế nhiệt.

Biểu đồ này cho thấy: Có một xu hướng tuyến tính trong việc giảm bớt than trong khi sử dụng những lượng hydro tăng lên. Khi đốt đồng thời lên đến 27.633 tấn hydro (điều này phản ánh mức thay thế nhiệt 60%), lên đến 123.750 tấn than - hoặc, nói một cách khác, có thể tiết kiệm được lên đến 60% mức tiêu hao cơ bản ban đầu.

Đồng thời, có thể giảm được tới 318.331 tấn CO2 có nguồn gốc từ than (hoặc 60% phát thải cơ bản ban đầu) (xem Hình 5).

Hình 5: Giảm bớt CO2 có nguồn gốc từ than khi đốt đồng thời những phần hydro tăng lên.

Còn bây giờ, tôi sẽ xem xét công suất sản xuất clinker trên toàn cầu, mà hiện đạt khoảng 3,7 tỷ tấn [11]. Để đơn giản hóa, chúng ta giả định rằng tất cả các lò nung đều được đốt bằng than. Khi đó, với 60% mức thay thế nhiệt, 62 triệu tấn hydro sẽ tiết kiệm được 277,5 triệu tấn than, và giảm được 713,8 triệu tấn CO2. Khối lượng lớn này là gần bằng với lượng phát thải CO2 của Iran trong năm 2020 [12].

Tiến sỹ Hansjӧrg Diller, MVW Lechtenberg & Partner

Nguyễn Thị Kim Lan dịch từ Co-Processing Magazine số tháng 1/2022

ximang.vn