Ảnh hưởng của hỗn hợp DEG và DEIPA đến quá trình nghiền và một số tính chất của xi măng portland

» Mục tiêu của nghiên cứu này là so sánh ảnh hưởng của hỗn hợp diethyl glycol (DEG) và diethanolisopropanolamine (DEIPA) với khi sử dụng từng phụ gia này riêng lẻ tới quá trình nghiền và một số tính chất của xi măng portland. Hàm lượng phụ gia trợ nghiền là 0,01% DEG và hỗn hợp (0,005% DEG + 0,005% DEIPA). Các tính chất được khảo sát bao gồm: thời gian nghiền, phân bố kích thước hạt, nước tiêu chuân, thời gian đông kết, và cường độ nén ở 1, 3, 7, 28 ngày tuổi.

Kết quả nghiên cứu này được so sánh với kết quả nghiên cứu 0,01% DEIPA thuộc nghiên cứu trước của tác giả. Kết quả nghiên cứu cho thấy việc sử dụng hỗn hợp phụ gia tăng hiệu suất nghiền tốt hơn so với các mẫu sử dụng phụ gia đơn lẻ; mẫu DEG cải thiện ít nhất. Mẫu hỗn hợp phụ gia có tỷ lệ hạt mịn ít hơn và tỷ lệ hạt thô cao hơn các mẫu sử dụng phụ gia đơn lẻ; mẫu DEG có tỷ lệ hạt mịn cao nhất và tỷ lệ hạt thô thấp nhất. Lượng nước tiêu chuấn của các mẫu có phụ gia trợ nghiền không khác nhau nhiều, đều cao hơn mẫu đối chứng khoảng 0,5%. sự khác biệt thời gian đông kết giữa các mẫu không nhiều, đều đáp ứng yêu cầu TCVN 2682:2020. Mẫu xi măng nghiền chung với hỗn hợp phụ gia cải thiện cường độ tuổi sớm và muộn ít hơn so với khi dùng riêng từng phụ gia; mẫu xi măng nghiền chung với DEG cải thiện cường độ tốt nhất.

1. Giới thiệu

Sản xuất xi măng là ngành công nghiệp tiêu tốn nhiều năng lượng. Công đoạn nghiền xi măng chiếm tỷ lệ lớn năng lượng trong quá trình sản xuất xi măng [1]. Để giảm năng lượng tiêu tốn, phụ gia trợ nghiền được sử dụng phổ biến ở các nhà máy do nó giúp tăng hiệu suất nghiền và giảm thời gian nghiền [2]. Trong quá trình nghiền, phụ gia trợ nghiền hấp phụ lên bề mặt mới được tạo ra do đứt gãy các liên kết tĩnh điện giữa Ca-O, Si-O và Al-O trên bề mặt các hạt [3]. Nó giúp trung hòa điện tích trên bề mặt và ngăn cản sự hàn gắn của các vết nứt và sự kết tụ của các hạt xi măng, bám dính của các hạt xi măng lên bề mặt bi nghiền và lớp lót máy nghiền. Nhờ đó, nó làm tăng hiệu suất quá trình nghiền.

Các nhóm phụ gia trợ nghiền thường được sử dụng gồm: amin, glycol và axit cacboxylic. Khả năng trợ nghiền chịu ảnh hưởng bởi loại và hàm lượng phụ gia trợ nghiền sử dụng và loại xi măng. Phụ gia trợ nghiền gốc amin có khả năng ngăn cản kết tụ của các hạt xi măng tốt hơn dòng glycol [4, 5]. Phụ gia trợ nghiền có khối lượng phân tử cao có khả năng trợ nghiền tốt hơn [6]. Số lượng nhóm phân cực của phụ gia có vai trò quan trọng tới sự hấp phụ lên hạt xi măng, phụ gia chứa ít nhóm phân cực sẽ cần nhiều hơn số lượng phân tử hấp phụ lên bề mặt hạt xi măng [5]. Hiệu suất nghiền tăng khi hàm lượng phụ gia tăng tới giá trị tối ưu, sau đó hiệu suất nghiền sẽ giảm khi tiếp tục tăng hàm lượng [7].

1. Giới thiệu

Sản xuất xi măng là ngành công nghiệp tiêu tốn nhiều năng lượng. Công đoạn nghiền xi măng chiếm tỷ lệ lớn năng lượng trong quá trình sản xuất xi măng [1]. Để giảm năng lượng tiêu tốn, phụ gia trợ nghiền được sử dụng phổ biến ở các nhà máy do nó giúp tăng hiệu suất nghiền và giảm thời gian nghiền [2]. Trong quá trình nghiền, phụ gia trợ nghiền hấp phụ lên bề mặt mới được tạo ra do đứt gãy các liên kết tĩnh điện giữa Ca-O, Si-O và Al-O trên bề mặt các hạt [3]. Nó giúp trung hòa điện tích trên bề mặt và ngăn cản sự hàn gắn của các vết nứt và sự kết tụ của các hạt xi măng, bám dính của các hạt xi măng lên bề mặt bi nghiền và lớp lót máy nghiền. Nhờ đó, nó làm tăng hiệu suất quá trình nghiền.

Các nhóm phụ gia trợ nghiền thường được sử dụng gồm: amin, glycol và axit cacboxylic. Khả năng trợ nghiền chịu ảnh hưởng bởi loại và hàm lượng phụ gia trợ nghiền sử dụng và loại xi măng. Phụ gia trợ nghiền gốc amin có khả năng ngăn cản kết tụ của các hạt xi măng tốt hơn dòng glycol [4, 5]. Phụ gia trợ nghiền có khối lượng phân tử cao có khả năng trợ nghiền tốt hơn [6]. Số lượng nhóm phân cực của phụ gia có vai trò quan trọng tới sự hấp phụ lên hạt xi măng, phụ gia chứa ít nhóm phân cực sẽ cần nhiều hơn số lượng phân tử hấp phụ lên bề mặt hạt xi măng [5]. Hiệu suất nghiền tăng khi hàm lượng phụ gia tăng tới giá trị tối ưu, sau đó hiệu suất nghiền sẽ giảm khi tiếp tục tăng hàm lượng [7].

Phụ gia trợ nghiền còn ảnh hưởng tới quá trình thủy hóa và các tính chất của xi măng. Mức độ ảnh hưởng phụ thuộc vào loại phụ gia, hàm lượng và loại xi măng sử dụng. TEA có thế là tác nhân thúc đay đông kết (0,02%), chất làm chậm đông kết (0,5%) và thúc đẩy đông kết trở lại (1%) [8]. TEA ở nồng độ thấp làm tăng cường độ nén tuổi sớm do thúc đẩy thủy hóa C3A tạo thành AFt và AFm [9, 10]. Nó cũng thúc đẩy thủy hóa của C4AF [9]. Tuy nhiên, TEA có tác động tiêu cực tới cường độ nén tuổi muộn do cản trợ sự thủy hóa C3S [11, 12]. TEA hấp phụ lên hạt C3S, tạo thành một lớp phức dày có khả năng tham thấu thấp, làm cản trở thủy hóa của C3S [12].

DEIPA thúc đay thủy hóa C3A và C4AF và sự hình thành các vi tinh thế CH ở giai đoạn sớm [13]. DEIPA (0,02% và 0,04%) thúc đẩy chuyến đổi AFt sang AFm và thúc đẩy thủy hóa C3A và C4AF [10]. Ở hàm lượng 0,02%, DEIPA làm tăng cường độ nén các ngày 1, 3, 7, 28 nhưng ở 0,04% nó làm giảm nhẹ do tăng hàm lượng xốp. DEIPA (0,015%) làm tăng lượng nước tiêu chuẩn, giảm thời gian đông kết, tăng cường độ nén 3 và 28 ngày [14]. DEIPA (0,02%) tăng cường độ tuổi sớm của xi măng portland hỗn hợp [15].

Nghiên cứu của Teoreanu và Guslicov cho thấy DEG (0,1%) làm giảm cường độ nén 1, 2 ngày nhưng làm tăng cường độ 7 và 28 ngày của xi măng [16]. Trong khi đó, kết quả nghiên cứu của Calli và Pehlivan minh chứng rằng DEG (0,1%) làm tăng cường độ nén 3 ngày, giữ nguyên cường độ nén 7 ngày và giảm cường độ nén 28 ngày [17]. Hàm lượng DEG ảnh hưởng rõ rệt tới thời gian đông kết và cường độ nén của xi măng [18]. Khi hàm lượng tăng tới 0,025% thời gian đông kết giảm nhưng tăng lên khi hàm lượng tăng tới 0,05% và giảm trở lại khi tăng đến 0,1%. DEG (0,025%) làm giảm cường độ nén ở 1 và 3 ngày giữ nguyên ở 7 ngày và tăng ở 28 ngày. DEG (0,05% và 0,075%) giảm cường độ ở 1, 3, 7 ngày nhưng tăng ở 28 ngày.

Rất ít nghiên cứu về hỗn hợp phụ gia trợ nghiền. Hiện chưa có nghiên cứu nào so sánh ảnh hưởng của hỗn hợp phụ gia trợ nghiền DEG và DEIPA so với khi sử dụng từng chất riêng lẻ đến khả năng trợ nghiền và các tính chất của xi măng. Vì vậy, nghiên cứu sẽ thực hiện khảo sát này đế từ đó đưa ra ưu nhược điếm khi dùng hỗn hợp giúp định hướng nên dùng riêng lẻ hay hỗn hợp. Hàm lượng phụ gia trợ nghiền là 0,01% DEG và hỗn hợp (0,005% DEG + 0,005% DEIPA). Các tính chất được khảo sát bao gồm: thời gian nghiền, phân bố kích thước hạt, nước tiêu chuẩn, thời gian đông kết, và cường độ nén ở 1, 3, 7, 28 ngày. Kết quả nghiên cứu này được so sánh với kết quả nghiên cứu 0,01% DEIPA thuộc nghiên cứu trước của tác giả.

2. Vật liệu và phương pháp nghiên cứu

2.1. Vật liệu

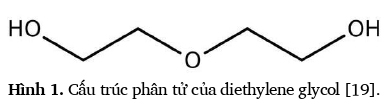

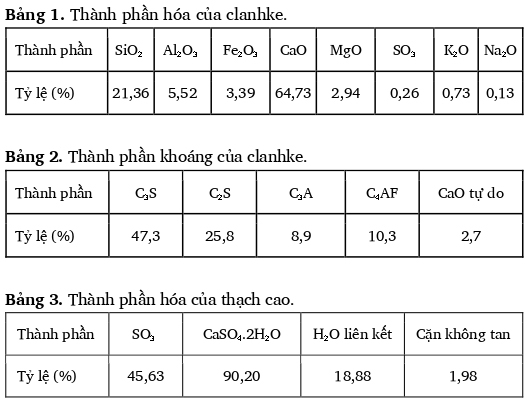

Clinker sử dụng trong nghiên cứu này là clinker công nghiệp trong nước có thành phần hóa và khoáng của clinker được thể hiện trong Bảng 1 và 2. Thạch cao sử dụng là thạch cao tự nhiên có thành phần hóa được thế hiện trong Bảng 3. DEG và DEIPA có nguồn gốc công nghiệp xuất xứ Trung Quốc.

2.2. Phương pháp nghiên cứu

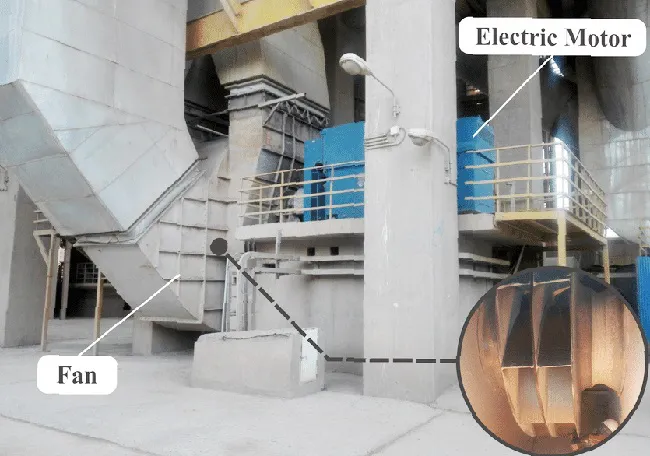

Các mẫu xi măng được chuẩn bị như sau. Clinker và thạch cao được đập riêng bằng máy đập hàm đến kích thước nhỏ hơn 5mm. Mẫu xi măng đối chứng được chuẩn bị bằng cách cân định lượng clinker và thạch cao đã đập theo tỷ lệ 95% clinker, 5% thạch cao, sau đó cho vào máy nghiền bi thí nghiệm và nghiền đến khi đạt độ mịn blaine (3200±50) cm²/g (xác định theo TCVN 4030:2003 [21]). Mẫu xi măng sử dụng phụ gia trợ nghiền được chuẩn bị bằng cách cân định lượng clinker, thạch cao đã đập và phụ gia trợ nghiền theo tỷ lệ 95% clinker, 5% thạch cao và 0,01% DEG hoặc hỗn hợp (0,005% DEG + 0,005% DEIPA) (tính theo tổng khối lượng clinker và thạch cao) sau đó cho máy nghiền bi thí nghiệm và nghiền đến khi đạt độ mịn blaine (3200±50) cm²/g.

Thành phần hạt của các mẫu xi măng portland được xác định bằng phương pháp tán xạ laser trên máy Horiba LA-960 sử dụng dung môi rượu tuyệt đối. Cường độ nén của mẫu vữa xi măng đối chứng và các mẫu vữa xi măng thêm 0,01% DEG hoặc hỗn hợp (0,005% DEG + 0,005% DEIPA) (tính theo khối lượng xi măng) vào nước trộn hoặc thêm vào khi nghiền được xác định theo TCVN 6016:2011 [22]. Lượng nước tiêu chuẩn và thời gian đông kết của các mẫu hồ xi măng đối chứng và mẫu hồ xi măng thêm phụ gia trợ nghiền khi nghiền được xác định theo TCVN 6017:2011 [23].

3. Kết quả và thảo luận

3.1. Ảnh hưởng của DEIPA và DEG đến thời gian nghiền bố thước hạt của xi măng

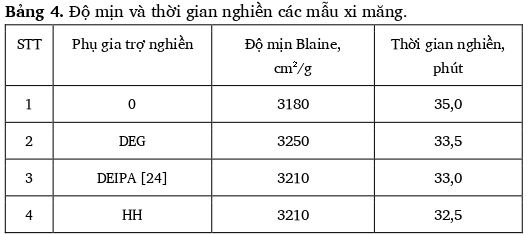

Kết quả đo tỷ diện blaine và thời gian nghiền của mẫu xi măng đối chứng và có phụ gia trợ nghiền khi nghiền đến độ mịn blaine 3200±50 (cm²/g) được thể hiện ở Bảng 4.

Từ Bảng 4, kết quả cho thấy khi cho thêm phụ gia trợ nghiền giúp cải thiện quá trình nghiền, giảm thời gian nghiền để đạt độ mịn theo yêu cầu so với mẫu nghiền xi măng đối chứng. Sử dụng hỗn hợp 2 phụ gia giúp tăng hiệu suất nghiền tốt nhất, mẫu hỗn hợp có thời gian nghiền là thấp nhất, giảm 2,5 phút so với mẫu đối chứng. Mẫu DEG giảm thời gian nghiền ít nhất, chỉ 1,5 phút.

Sự tăng hiệu suất nghiền của mẫu hỗn hợp có thể được giải thích là do sự kết hợp hiệu quả khả năng trợ nghiền của DEG và DEIPA. DEG chứa các nhóm rượu phân cực (-OH) hấp phụ tốt lên bề mặt hạt xi măng, giúp cân bằng điện tích bề mặt và giảm sự kết tụ của các hạt xi măng. DEIPA thuộc nhóm alkanolamine có đầu phân cực (-OH) và nhóm không phân cực hydrocacbon (-CH3) bảo vệ nó và có cấu trúc mạch nhánh không đối xứng. Khi các phân tử DEIPA hấp phụ trên bề mặt vết nứ sẽ giúp che chắn các vị trí hoạt động, giảm ứng suất bên ngoài cần thiết do sự phát triển của vết nứt và giúp ngăn các hạt xi măng kết tụ với nhau.

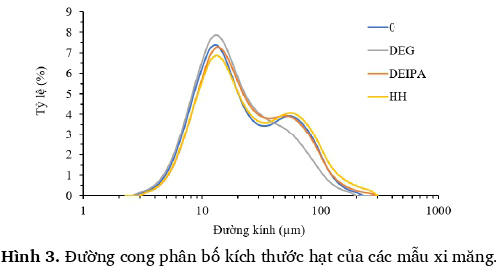

Kết quả phân tích thành phần hạt các mẫu xi măng đối chứng và có phụ gia trợ nghiền khi nghiền đến độ mịn blaine 3200±50 (cm²/g) bằng phương pháp Laser được thể hiện ở Hình 3 và 5.

Kết quả trong Hình 3 cho thấy đường cong phân bố cơ hạt của các mẫu xi măng đều có 2 peak cực đại, 1 peak ở kích thước hạt mịn và 1 peak ở kích thước hạt thô. Vị trí đỉnh peak ở vùng kích thước hạt mịn của các mẫu hầu như không thay đồi, khoảng 14µm. chiều cao peak này của mẫu hỗn hợp là thấp nhất, mẫu DEG là cao nhất. Vị trí đỉnh peak ở vùng kích thước hạt thô của các mẫu cũng hầu như không thay đồi, khoảng 60µm. Tuy nhiên, mẫu hỗn hợp có chiều cao peak này cao nhất và mẫu DEG thấp nhất.

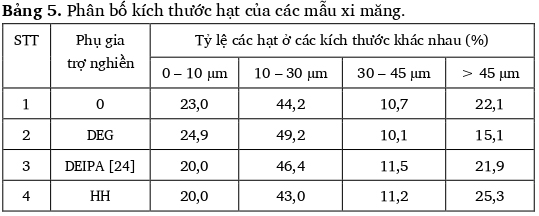

Kết quả trong Bảng 5 cho thấy ở dải hạt 0 - 10µm, mẫu DEG có tỷ lệ cao nhất, (cao hơn mẫu đối chứng 1,9%), mẫu hỗn hợp có tỷ lệ tương tự mẫu DEIPA (thấp hơn mẫu đối chứng 3,0%). Ở dải hạt 10 - 30µm, mẫu DEG vẫn có tỷ lệ cao nhất, (cao hơn mẫu đối chứng 5,0%), mẫu hỗn hợp thấp nhất (nhỏ hơn mẫu đối chứng 1,2%), mẫu DEIPA cao hơn mẫu đối chứng 2,2%. Ở dải hạt 30 - 45µm, mẫu DEG có tỷ lệ thấp nhất (thấp hơn mẫu đối chứng 0,6%), DEIPA cao nhất (cao hơn mẫu đối chứng 0,8%), mẫu hỗn hợp chỉ cao hơn mẫu đối chứng 0,5%. Ở dải hạt > 45µm, mẫu DEG cũng có tỷ lệ thấp nhất (thấp hơn mẫu đối chứng 7,0%), mẫu hỗn hợp cao nhất (cao hơn mẫu đối chứng 3,2%), mẫu DEIPA tương tự mẫu đối chứng.

Như vậy kết quả phân tích thành phần hạt cho thấy mẫu hỗn hợp cho tỷ lệ các hạt mịn thấp hơn, và hạt thô cao hơn trong khi mẫu DEG lại ngược lại. Còn mẫu DEIPA ở mức trung gian giữa mẫu hỗn hợp và DEG.

3.2. Lượng nước tiêu chuẩn và thờ gian đông kết của mẫu hồ xi măng

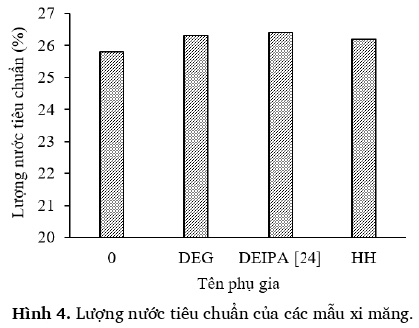

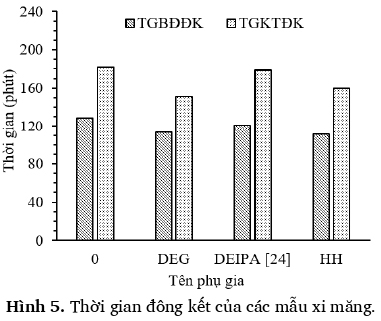

Kết quả thí nghiệm xác định lượng nước tiêu chuẩn (LNTC), thời gian bắt đầu đông kết (TGBĐĐK) và kết thúc đông kết (TGKTĐK) của các mẫu xi măng nghiền không phụ gia và có phụ gia được thể hiện ở Hình 4 và 5.

Kết quả trong Hình 4 cho thấy LNTC của các mẫu nghiền có phụ gia đều cao hơn mẫu đối chứng khoảng 0,5%. Các mẫu có phụ gia chênh nhau không đáng kể. Sự tăng LNTC khi sử dụng phụ gia trợ nghiền là do các phụ gia trợ nghiền chứa các nhóm -OH có khả năng hấp thụ các phân tử nước làm tăng độ nhớt hồ xi măng [25].

Kết quả trong Hình 5 cho thấy các mẫu xi măng nghiền cùng phụ gia có TGBĐĐK và TGKTĐK đều giảm so với mẫu đối chứng đều đáp ứng yêu cầu của xi măng portland trong TCVN 2682:2020 [26]. Điều này là do DEG thúc đay quá trình thủy hóa của C3A và DEIPA có khả năng thúc đẩy thủy hóa C3A và C3S.

Nhìn chung, mẫu DEG có thời gian đông kết ngắn nhất, sau đó đến mẫu hỗn hợp và mẫu DEIPA là dài nhất, sự khác biệt giữa mẫu hỗn hợp so với mẫu DEG thấp hơn so với mẫu DEIPA. So với mẫu DEG, mẫu hỗn hợp có TGBĐĐK tương tự, còn TGKTĐK dài hơn 10 phút. Trong khi so sánh mẫu hỗn hợp với mẫu DEIPA sự khác biệt TGBĐĐK là 10 phút và TGKTĐK là gần 20 phút. Điều này minh chứng rằng trong mẫu hỗn hợp, DEG ảnh hưởng tới thời gian đông kết nhiều hơn DEIPA.

3.3. Cường độ nén của các mẫu vữa xi măng

a. Các mẫu vữa thêm phụ gia vào trong nước trộn

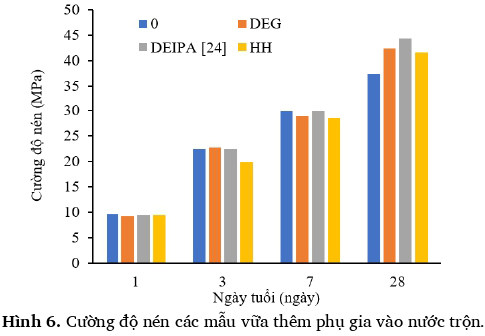

Kết quả xác định cường độ nén của mẫu vữa thêm phụ gia vào nước trộn ở 1, 3, 7 và 28 ngày được biểu diễn ở Hình 6.

Kết quả trong Hình 6 cho thấy ở 1, 3 và 7 ngày tuổi các mẫu có phụ gia đều không cải thiện cường độ nén so với mẫu đối chứng. Trong các mẫu có phụ gia thì mẫu DEIPA cho cường độ nén tốt hơn cả, chúng có cường độ nén gần tương tự mẫu đối chứng. Trong khi mẫu DEG làm giảm cường độ nén 1 và 7 ngày còn mẫu hỗn hợp làm giảm cường độ nén 1 và 3 ngày. Nhìn chung, mẫu hỗn hợp kém hiệu quả nhất trong cả ba ngày tuổi này.

Ở 28 ngày tuổi, các mẫu có phụ gia đều cải thiện đáng kể cường độ nén so với mẫu đối chứng. Mẫu DEIPA tăng nhiều nhất (7MPa), mẫu DEG tăng ở mức trung gian (5MPa) và mẫu hỗn hợp tăng ít nhất (4,2MPa).

Kết quả xác định cường độ nén của các mẫu xi măng nghiền với phụ gia ở 1, 3, 7 và 28 ngày được thể hiện trong Hình 7.

Kết quả trong Hình 7 cho thấy ở 1 ngày tuổi, mẫu DEG có cường độ nén cao nhất và lớn hơn mẫu đối chứng đáng kể (1,5MPa), mẫu hỗn hợp xấp xỉ mẫu DEIPA và mẫu đối chứng. Ở 3 ngày tuổi, mẫu DEG có cường độ nén cao nhất, cao hơn mẫu đối chứng 1,2MPa, mẫu hỗn hợp tương tự như DEIPA và nhỉnh hơn mẫu đối chứng chỉ 0,3MPa. Ở 7 ngày, các mẫu có phụ gia đều cao hơn đáng kể so với mẫu đối chứng. Mẫu DEG vân cao nhất (33,6MPa) nhưng chỉ cao hơn 1 chút so với mẫu DEIPA, mẫu hỗn hợp có giá trị thấp nhất. Ở 28 ngày tuổi, các mẫu có phụ gia cũng đều cao hơn đáng kể so với mẫu đối chứng, nhưng mẫu DEIPA có giá trị cao nhất, mẫu DEG cao hơn mẫu hỗn hợp không đáng kế.

Kết quả cũng cho thấy việc thêm phụ gia khi nghiền cho cường độ xi măng cao hơn so với thêm phụ gia vào khi trộn. Điều này minh chứng rằng sự thay đổi kích thước hạt của xi măng khi nghiền chung với phụ gia trợ nghiền có vai trò quan trọng trong việc cải thiện cường độ của xi măng.

4. Kết luận

Dựa vào kết quả nghiên cứu của các mẫu xi măng portland đối chứng và mẫu có phụ gia trợ nghiền với nồng độ 0,01% đến độ mịn blaine 3200±50 cm²/g có thế đưa ra kết luận như sau:

- Mẫu hỗn hợp phụ gia tăng hiệu suất nghiền tốt hơn so với khi sử dụng từng phụ gia đơn lẻ. Nó giảm khoảng 7% thời gian nghiền so với mẫu đối chứng. Mẫu DEG có khả năng cải thiện hiệu suất nghiền thấp nhất và mẫu DEIPA ở mức trung gian.

- Mẫu hỗn hợp phụ gia cho tỷ lệ các hạt mịn thấp hơn và hạt thô cao hơn so với các mẫu sử dụng phụ gia đơn lẻ. Mẫu DEG có tỷ lệ hạt mịn cao nhất và tỷ lệ hạt thô nhỏ nhất và mẫu DEIPA ở mức trung gian.

- Lượng nước tiêu chuần của các mẫu có phụ gia trợ nghiền không khác nhau nhiều, đều cao hơn mẫu đối chứng khoảng 0,5%.

- Mẫu DEG có thời gian đông kết ngắn nhất. Mẫu hỗn hợp có thời gian đông kết ở mức trung gian giữa mẫu DEG và mẫu DEIPA và gần với mẫu DEG hơn. Sự khác biệt giữa các mẫu không nhiều: thời gian đông kết khác nhau chỉ khoảng 10 phút còn thời gian kết thúc đông kết khoảng 20 phút. Các mẫu đều đạt yêu cầu của tiêu chuần TCVN 2682:2020.

- Thêm phụ gia khi nghiền cho cường độ xi măng cao hơn so với thêm phụ gia vào khi trộn. Các mẫu xi măng nghiền chung với phụ gia đều cho kết quả cao hơn mẫu đối chứng. Nhìn chung, mẫu xi măng nghiền chung với DEG cải thiện cường độ tốt ở cả tuổi sớm và tuổi muộn. Mẫu DEIPA ở mức trung gian, còn mẫu hỗn hợp ở mức thấp hơn các mẫu sử dụng phụ gia đơn lẻ.

Như vậy, việc sử dụng hỗn hợp phụ gia khi nghiền chung có ưu thế cải thiện hiệu suất nghiền tốt hơn nhưng ít cải thiện cường độ hơn so với việc sử dụng phụ gia đơn lẻ.

Tài liệu tham khảo

[1]. Jankovic A., Valery w, Davis E. (2004). Cement grinding optimization. MineralsEngùĩeering, Elsevier, 17:1075-1081.

[2]. Li w., Ma s., Hu Y., shen X. (2015). The mechanochemical process and properties of Portland cement wỉth the addition of new alkanolamines. Powder Technology, Elsevier, 286:750-756.

[3]. Prziwara p., Kwade A. (2020). Grinding aids for dry fỉne grinding processes-Part I: mechanism of action and lab-scale grinding. Powder Technology, Elsevier, 375:146-160.

[4]. Mishra R. K., Weibel M., Mũller T., Heinz H., Flatt R. J. (2017). Energỵ-eữective grinding of inorganic solids using organic additives. CHỈMỈA ỊntematìonalJoumcdfor chemistry, Swỉss Chemical Society, 71(7-8):451-460.

[5]. Prziwara p., Breitung-Faes s., Kwade A., (2018). Impact of grinding aids on dry grinding períormance, bulk properties and suríace energy. Advanced Powder Technology, Elsevier, 29(2):416-425.

[6]. Ma s., Yang J.,Mo w., Wang G., Su X., Yuan c. ( 2010). The effect of grinding aids on laboratory grinding of a cassiterite-polymetallic sulhde ore. XXVInternational Mĩneral Processing Congress, 1001-1008.

[7]. Sun z., Lỉu H., Ji Y., Pang M. (2020). Iníluence of glycerin grinding aid on the compatibility between cement and polycarboxylate superplasticizer and ỉts mechanism, Constructĩon and Buữdừig Ma Elsevier, 233:117104.

[8]. Heren z., Olmez H. (1996). The iníluence of ethanolamines on the hydration and mechanical properties of Portland cement. Cement and ConcreteResearch, Elsevier, 26(5):701-705.

[9]. Ramachandran V. s. (1973). Action of triethanolamine on the hydration of tricalcium aluminate. Cement and Concrete Research, Elsevier, 3(l):41-54.

[10]. Xu z. Q., Li w. F., Sun J. F., Hu Y. Y., Xu K., Ma s. H., shen X.D. (2017). Research on cement hydration and hardening with diííerent alkanolamines. Constmctĩon and Buildĩng Materials, Elsevier, 141:296-306.

[11]. KongX.M., Lu Z.B., LiuH., Wang D.M. (2013). Iníluence of triethanolamine on the hydration and the strength development of cementitious Systems. Magazine ofConcrete Research,ICE Publishing, 65(18):1101-1109.

[12]. Ramachandran V. s. (1972). Iníluence of triethanolamine on the hydration characteristics of tricalcium silicate. Joumal of Applied chemistry and Biotechnologỵ, willey, 22(11):1125-1138.

[13]. Ma s. H., Li w. F., Zhang s. B., Hu Y. Y., shen X.D. (2015). Studỵ on the hydration and microstructure of Portland cement containing diethanol- isopropanolamine. Cement and Concrete Research, Elsevier, 67:122-130.

[14]. Li w., Ma s., He Y., shen X. (2015). The mechanochemical process and properties of Portland cement with the addition of new alkanolamines. Powder Technology, Elsevier, 286:750-756.

[15]. Riding K., silva D. A., Scrivener K. L. (2010). Early age strength enhancement of blended cement Systems by CaCl2 and diethanolisopropanolamine. Cement and Concrete Research, Elsevier, 40(6):935-946.

[16]. Teoreanu I., Guslỉcov G. (1999). Portland cements ground with suríactants. Advances in Cement Research, Thomas Telíord Ltd, 11(1):43-51.

[17]. Calli M., Pehlivan E. (2019). Effects of Adding Boron Compounds to Glỵcol Based Grinding Aids on Cement Compressive Strengths Períormance. Open Joumal o/Cìvil Engìneering, Scientiíic Research Publishing, 9:35-45.

[18]. Kobya V., Kaya Y., Mardani-Aghabaglou A. (2022). Effect of amine and glycol-based grinding aids utilization rate on grinding eữiciency and rheological properties of cementitious Systems. Joumal of Buildìng Engĩneering, Elsevier, 47:103917.

[19]. Diethylene glycol, Thermo Scientiíic Chemicals, https://www.fishersci.com/shop/products/diethylene-glycol-99-thermo- scientific/AAAl 472830

[20]. Wang Y., Lei L., Hu X., Liu Y., shi c. (2022). Effect of diethanolisopropanolamine and ethyldiisopropylamine on hydration and strength development of Portland cement. Cement and Concrete Research, Elsevier, 162: 106999.

[21]. TCVN 4030:2003. Xi măng - Phương xác độ mm. Bộ Khoa học và Công nghệ, Việt Nam.

[22]. TCVN 6016:2011. Xi măng - Phương pháp định cường Bộ Khoa học và Công nghệ, Việt Nam.

[23]. TCVN 6017:2011. Xi măng - Phương pháp xác thời gian đông kết và độ ổn đĩnh thể tích. Bộ Khoa học và Công nghệ, Việt Nam.

[24]. Nguyễn D. D., Nguyễn T. A. (2023). Nghiên cứu ảnh hưởng của diethanolisopropanolamine đến quá trình nghiền và một số tính chất của xi măng portland. Tạp chí vật liệu vồ xây dưng, 13(4):5-9.

[25]. Assaad J. J., Issa c. A. (2015). Rheological properties of cement pastes containing amine-and EG-based grinding aids. Advances in Cement Research, Thomas Telíord Ltd, 27 (1) 28-41.

[26]. TCVN 2682:2020. Xi măng portland.Bộ Khoa học và Công nghệ, Việt Nam.

ximang.vn (TH/ JOMC)