» Một nghiên cứu mới đây cho thấy công nghệ điện phân có thể giúp ngành Xi măng cắt giảm đáng kể lượng khí CO₂ phát thải, bằng cách thay thế quá trình đốt nhiên liệu hóa thạch bằng điện trong các công đoạn nhiệt độ cao. Phương pháp này đang được xem là một giải pháp tiềm năng để giảm lượng phát thải trong một trong những ngành công nghiệp có lượng khí nhà kính cao nhất hiện nay.

Sản xuất xi măng từ lâu đã gắn liền với quá trình nung đá vôi bằng nhiên liệu hóa thạch là một nguyên nhân chính gây phát thải CO₂. Trước sức ép yêu cầu giảm phát thải ngày càng cấp bách và xu hướng chuyển đổi sang năng lượng sạch đang gia tăng, ngành Xi măng cần những giải pháp công nghệ mang tính thay thế triệt để. Công nghệ điện phân là một trong những hướng đi đang được nghiên cứu và thử nghiệm, với mục tiêu giảm thiểu phát thải khí nhà kính ngay từ gốc của quá trình sản xuất.

Giảm phát thải ngay từ giai đoạn nguyên liệu

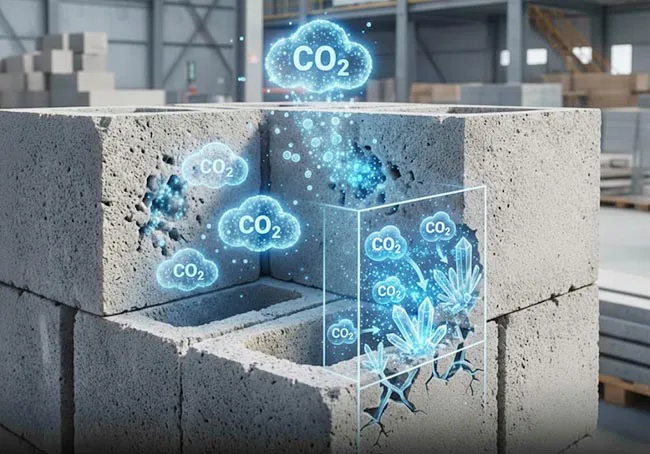

Quy trình sản xuất xi măng truyền thống sử dụng nhiệt lượng cao để nung đá vôi, dẫn đến việc phát thải CO₂ từ cả quá trình đốt nhiên liệu và phân hủy đá vôi. Công nghệ điện phân đưa ra một phương án khác là sử dụng dòng điện để thúc đẩy phản ứng hóa học, thay vì đốt cháy. Cụ thể, điện phân có thể tách đá vôi thành vôi sống (CaO) hoặc vôi tôi (Ca(OH)₂) thông qua dòng điện. Quá trình này giúp giảm đáng kể lượng CO₂ phát sinh từ phản ứng nung nguyên liệu. Theo nghiên cứu, việc áp dụng điện phân có thể giảm ít nhất 60% lượng khí thải CO₂ so với quy trình truyền thống, vốn dựa trên việc đốt đá vôi bằng nhiên liệu hóa thạch ở nhiệt độ cao để tạo ra vôi sống

Ngoài đá vôi, công nghệ điện phân còn có khả năng xử lý các nguồn nguyên liệu thay thế khác như chất thải công nghiệp chứa canxi hoặc magie và cả nước biển. Ở các hệ thống dùng nước biển, điện phân không chỉ giúp thu hồi các ion khoáng chất cần thiết mà còn góp phần tăng khả năng hấp thụ CO₂ của đại dương. Những khoáng chất thu được này có thể được sử dụng làm tiền chất trong sản xuất xi măng ít carbon.

Hiện có 3 phương pháp điện phân chính đang được nghiên cứu và thử nghiệm trong sản xuất xi măng:

- Điện phân trong môi trường nước, thực hiện ở điều kiện nhiệt độ thường.

- Điện phân muối cacbonat nóng chảy, phù hợp với môi trường nhiệt độ cao.

- Điện phân từ nước biển, kết hợp giữa khai thác vật liệu và mục tiêu giảm CO₂ khí quyển.

Tất cả các phương pháp này đều nhằm mục tiêu tạo ra nguyên liệu đầu vào cho xi măng mà không phát thải từ quá trình đốt nhiên liệu hóa thạch, từ đó góp phần giảm tác động môi trường ngay từ giai đoạn đầu.

Yêu cầu kỹ thuật và hạ tầng khi chuyển sang điện hóa

Mặc dù công nghệ điện phân mang lại nhiều hứa hẹn, vẫn còn nhiều yếu tố kỹ thuật cần được giải quyết để có thể ứng dụng thực tế ở quy mô công nghiệp. Một trong những vấn đề lớn nhất là yêu cầu nhiệt độ rất cao trong các công đoạn sản xuất, đặc biệt là trong giai đoạn nung clinker, nơi nhiệt độ có thể lên tới 1.500°C.

Các công nghệ gia nhiệt điện hiện có chủ yếu phù hợp với mức nhiệt thấp và trung bình (dưới 600°C). Để đáp ứng yêu cầu của ngành Xi măng, các giải pháp mới đang được phát triển như:

- Gia nhiệt bằng điện trở

- Đèn plasma

- Hệ thống tầng sôi

- Lò quay sử dụng điện

Một số chương trình nghiên cứu quốc tế, điển hình là dự án ELECTRA thuộc khuôn khổ Horizon Europe - Chương trình tài trợ nghiên cứu và đổi mới lớn nhất của Liên minh châu Âu đang tập trung phát triển các công nghệ gia nhiệt điện công nghiệp ở nhiệt độ cao. Không chỉ dừng lại ở việc phát triển thiết bị, các nghiên cứu này còn đặt mục tiêu tích hợp công nghệ gia nhiệt điện vào quy trình sản xuất liên tục trong nhà máy xi măng. Điều này nhằm đảm bảo tính ổn định, hiệu quả và khả năng vận hành thực tế khi áp dụng ở quy mô công nghiệp.

Bên cạnh đó, điện hóa quy trình sản xuất xi măng cũng đòi hỏi hệ thống hạ tầng điện ổn định. Các nhà máy xi măng hoạt động liên tục, nên việc phụ thuộc vào nguồn điện tái tạo cần đi kèm các giải pháp lưu trữ năng lượng hiệu quả. Một số công nghệ lưu trữ như muối nóng chảy, pin công nghiệp, hay hệ thống nhiệt năng đang được xem xét để đảm bảo nguồn nhiệt liên tục kể cả khi điện gió hoặc mặt trời biến động.

Một phần quan trọng khác là thiết kế lại thiết bị cốt lõi như lò nung và calciner. Các thiết bị này đang được thử nghiệm lại dưới dạng “buồng gia nhiệt điện” với 2 kiểu chính: dạng ngang (lò quay) và dạng dọc (lò tầng sôi hoặc lò đứng). Trong đó, hệ thống tầng sôi được đánh giá cao nhờ khả năng truyền nhiệt hiệu quả thông qua quá trình trộn hạt. Tuy nhiên, việc xử lý nguyên liệu dạng bột mịn vẫn cần được cải tiến, ví dụ như trộn thêm hạt trơ có kích thước lớn để cải thiện dòng chảy và trao đổi nhiệt.

Giai đoạn nung clinker vẫn là một thách thức lớn do yêu cầu nhiệt độ cực cao, thường lên đến 1.500°C. Đây là mức nhiệt vượt xa khả năng của hầu hết các hệ thống gia nhiệt điện thông thường. Để giải quyết vấn đề này, các nhà nghiên cứu đang thử nghiệm công nghệ gia nhiệt bằng plasma là một phương pháp sử dụng khí mang điện ion hóa (plasma) để tạo ra nguồn nhiệt cực đại.

Plasma có thể đạt được nhiệt độ từ 2.000 - 10.000°C, đủ để đáp ứng các yêu cầu khắt khe trong quá trình nung clinker. Ngoài ra, hệ thống này có khả năng kiểm soát chính xác dòng nhiệt và có thể được tích hợp với nguồn điện tái tạo, giúp giảm phụ thuộc vào nhiên liệu hóa thạch. Tuy nhiên, việc triển khai rộng rãi vẫn cần tiếp tục nghiên cứu về hiệu suất năng lượng, độ bền thiết bị và khả năng vận hành ổn định trong điều kiện công nghiệp.

Công nghệ điện phân và các phương pháp điện hóa đang mở ra hướng tiếp cận mới trong việc giảm phát thải CO₂ trong ngành Xi măng. Tuy nhiên, để triển khai rộng rãi, vẫn còn nhiều thách thức liên quan đến thiết bị, nguồn điện, lưu trữ năng lượng và chi phí đầu tư. Việc hiện thực hóa các công nghệ này đòi hỏi sự phối hợp giữa giới khoa học, doanh nghiệp sản xuất và nhà hoạch định chính sách, đồng thời cần một chiến lược dài hạn phù hợp với xu hướng chuyển đổi năng lượng và phát triển công nghiệp bền vững.

dịch từ AZoBuild.com