Công nghệ sản xuất thạch cao nhân tạo trong ngành công nghiệp xi măng (P3)

Thạch cao đã được con người sử dụng làm phụ gia cho xi măng và các ngành công nghiệp khác từ nhiều năm trước. Sau này, người ta thấy rằng có nhiều loại xi măng Portland không cần pha thạch cao vẫn có khoảng thời hạn đóng rắn ban đầu đáp ứng yêu cầu sử dụng của người dùng; tuy nhiên, các nghiên cứu sau này thấy rằng thạch cao ở tỷ lệ pha thích hợp, ngoài tác dụng điều chỉnh thời gian đóng rắn ban đầu còn làm tăng cường độ vữa xi măng. Trên thực tế, hầu như 100% số xi măng phân phối trên toàn Thế giới đều pha thạch cao. Như vậy, đối với việc sản xuất xi măng Portland, thạch cao là nguyên liệu quan trọng.

>> Công nghệ sản xuất thạch cao nhân tạo trong ngành công nghiệp xi măng (P1)

>> Công nghệ sản xuất thạch cao nhân tạo trong ngành công nghiệp xi măng (P2)

Sử dụng thạch cao nhân tạo làm phụ gia trong sản xuất xi măng.

Phương án 2: Xử lý bãi thải GYPS Đình Vũ theo phương pháp trung hòa bằng phản ứng hóa học

Đây là giải pháp công nghệ mà Công ty Cổ phần phát triển công nghệ hóa Yên Bái đang thực hiện, gọi là Phương pháp trung hòa bằng phản ứng hóa học với quy mô nhỏ 7.000 tấn thạch cao/tháng.

Mô tả phương án công nghệ phương pháp trung hòa bằng phản ứng hóa học

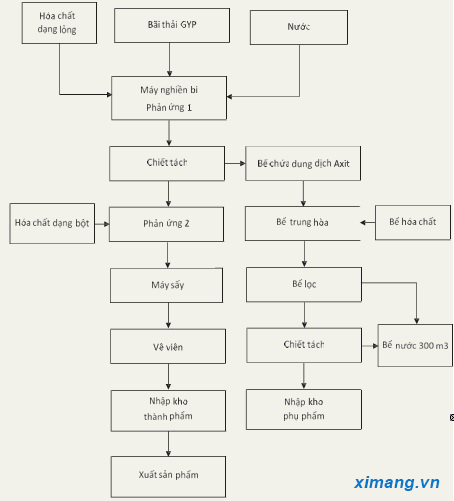

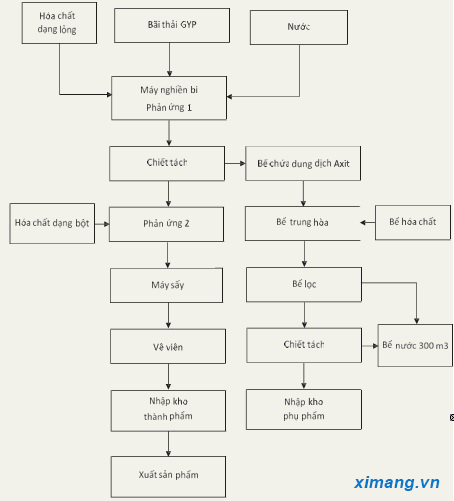

Đây là phương pháp sản xuất thạch cao nhân tạo từ bã thải GYPS bằng cách thực hiện các phản ứng hóa học với một số chất xúc tác nhằm biến đổi CaSO4.2H2O ở dạng chết thành CaSO4.2H2O linh hoạt chứa ≥ 37% SO3; nước liên kết ≥ 18% và độ ẩm tự nhiên ≤ 10% phù hợp cho sản xuất xi măng. Sơ đồ nguyên lý công nghệ sản xuất thạch cao nhân tạo bằng phương pháp trên có thể mô tả như sau:

Các bước của quá trình công nghệ được thực hiện như sau:

1. Giai đoạn định lượng nguyên liệu và phản ứng lần 1

Bã thải GYPS được nạp vào máy nghiền bi qua băng tải định lượng đồng thời với nước và hóa chất dạng lỏng. Quá trình nghiền có tác dụng phá vỡ các liên kết cơ học để các phản ứng thực hiện được dễ dàng. Dung dịch thu được chứa vào bể tròn có gắn trục khuấy. Máy khuấy hoạt động liên tục để chống lắng và hỗ trợ các phản ứng. Các tạp chất được thu hồi bằng sàng rung và đưa ra ngoài bằng băng tải.

2. Giai đoạn chiết tách và phản ứng lần 2

Dung dịch được bơm lên máy chiết tách dưới tác dụng của lực hút chân không làm tách giữa chất rắn (bán thành phẩm) thu được có độ ẩm 20% và chất lỏng có hàm lượng acid cao. Chất rắn được băng tải đưa sang máy sấy để đưa về độ ẩm 10%. Trong quá trình này, chất rắn được trộn với bột hóa chất đặc biệt trên băng tải trước khi vào ống sấy. Hóa chất đặc biệt được cần trục cấp vào silo và đưa xuống băng tải định lượng lập sẵn phù hợp với khối lượng chất rắn có trên băng tải. Dung dịch acid được bơm về bể chứa tập trung.

3. Giai đoạn sấy sản phẩm

Chất rắn được đưa vào máy sấy thùng quay đốt bằng than, củi hoặc mùn cưa... sau đó được đưa sang công đoạn vê viên tạo hạt và quá trình tạo ra thạch cao nhân tạo đã hoàn chỉnh.

4. Giai đoạn trung hòa acid

Dung dịch acid từ 03 máy chiết tách được bơm sang bể chứa tập trung, từ bể chứa này nó được bơm sang bể trung hòa. Tại đây nó được trung hòa bằng phụ gia bơm từ các bể hóa chất bên cạnh. Quá trình trung hòa diễn ra khá nhanh, sau đó dung dịch trung hòa rồi sẽ được bơm sang bể lắng. Sau khi lắng, nước bề mặt của bể lắng được bơm về bể 300m3 phía ngoài và từ đây được bơm lên máy nghiền bi tái sử dụng. Chất lắng (dung dịch đặc) thu được bơm lên máy chiết tách số 4 để làm khô thêm và nhập kho phụ phẩm. Chất này có thể sử dụng cho các đơn vị khác có nhu cầu. Dịch lỏng còn lại là nước cũng được bơm về bể 300m3 như ở trên để tái sử dụng.

Sản phẩm sau khi sấy là thạch cao nhân tạo có các ưu điểm sau so với thạch cao tự nhiên:

- Độ đồng đều cao, mức tiêu hao ít.

- Dễ làm nhất là các trạm trộn bê tông thương phẩm vì thời gian đông kết lâu.

- Không gây ô nhiễm môi trường, giá thành chỉ bằng 50% thạch cao nhập ngoại.

Đánh giá chất lượng sản phẩm thạch cao nhân tạo của hai nhà máy

Để đánh giá chất lượng sản phẩm thạch cao nhân tạo của hai nhà máy vào mục đích làm phụ gia điều chỉnh thời gian đông kết cho xi măng, nhóm nghiên cứu đề tài nghiên cứu sử dụng thạch cao nhân tạo cho sản xuất xi măng của Tổng Công ty Công nghiệp Xi măng Việt Nam đã lấy mẫu sản phẩm của Công ty Cổ phần Hóa chất Yên Bái và Công ty Cổ phần Thạch cao Đình Vũ để phân tích tại tại Viện Xây dựng và các nhà máy xi măng. Kết quả thu được như sau:

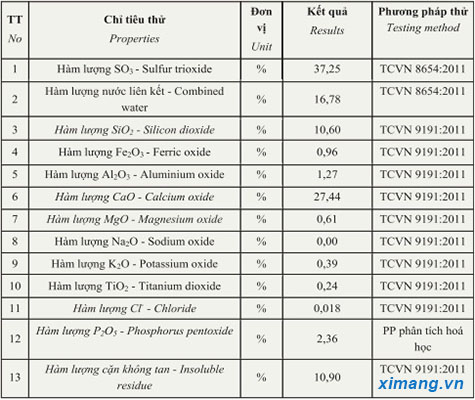

a. Kết quả phân tích thành phần hóa của thạch cao nhân tạo theo mẫu của công ty cổ phần hóa chất Yên Bái

Qua bảng kết quả phân tích thành phần hóa của hai loại sản phẩm thạch cao của hai nhà máy thạch cao DAP Đình Vũ và nhà máy hóa chất Yên Bái thấy rằng cả hai loại thạch cao này đều có thành phần hóa gần tương đương nhau, hàm lượng SO3 đều lớn hơn 37%. Theo tiêu chuẩn TCXD 168:1989 (Tiêu chuẩn thạch cao dùng để sản xuất xi măng) thì hai loại thạch cao này đạt chất lượng loại II.

Tuy nhiên, khi đưa vào sản xuất đại trà cần đưa ra yêu cầu kỹ thuật riêng đối thạch cao nhân tạo. Đặc biệt là đánh giá ảnh hưởng của các yếu tố vi lượng đến chất lượng của xi măng cũng như bê tông.

Hàng năm, Vicem cung cấp ra thị trường khoảng 20 triệu tấn xi măng/năm, nên việc tận dụng nguồn thạch cao nhân tạo sản xuất ở trong nước thay thế thạch cao thiên nhiên truyền thống đang phải nhập khẩu sẽ mang ý nghĩa quan trọng về lợi ích kinh tế, giảm chi phí giá thành sản xuất xi măng, có thể chủ động điều phối sử dụng nguyên liệu cho sản xuất xi măng, không lệ thuộc vào nước ngoài, bên cạnh đó góp phần xử lý chất thải gây ô nhiễm, tham gia bảo vệ môi trường. Do vậy, việc nghiên cứu sử dụng thạch cao nhân tạo thay thế thạch cao tự nhiên làm phụ gia trong công nghiệp sản xuất xi măng trong thời điểm hiện nay hết sức cần thiết, có ý nghĩa thực tế, cần sớm được triển khai và đưa nguồn thạch cao nhân tạo vào sản xuất trong các nhà máy xi măng của Vicem.

Tận dụng bãi thải GYPS để sản xuất thạch cao nhân tạo làm phụ gia cho xi măng là một ý tưởng mới, sáng tạo. Cơ sở lý thuyết cũng như các thử nghiệm ban đầu đều chứng tỏ tính ưu việt không thể chối bỏ của nó. Nhưng đó là ở quy mô nhỏ, để thương mại hóa được, thay thế một phần hoặc hoàn toàn thạch cao tự nhiên thì cần tập trung nghiên cứu nhiều hơn nữa về mặt thiết bị, cũng như tiếp tục hoàn thiện công nghệ sản xuất ở quy mô lớn.

>> Công nghệ sản xuất thạch cao nhân tạo trong ngành công nghiệp xi măng (P2)

Sử dụng thạch cao nhân tạo làm phụ gia trong sản xuất xi măng.

Phương án 2: Xử lý bãi thải GYPS Đình Vũ theo phương pháp trung hòa bằng phản ứng hóa học

Đây là giải pháp công nghệ mà Công ty Cổ phần phát triển công nghệ hóa Yên Bái đang thực hiện, gọi là Phương pháp trung hòa bằng phản ứng hóa học với quy mô nhỏ 7.000 tấn thạch cao/tháng.

Mô tả phương án công nghệ phương pháp trung hòa bằng phản ứng hóa học

Đây là phương pháp sản xuất thạch cao nhân tạo từ bã thải GYPS bằng cách thực hiện các phản ứng hóa học với một số chất xúc tác nhằm biến đổi CaSO4.2H2O ở dạng chết thành CaSO4.2H2O linh hoạt chứa ≥ 37% SO3; nước liên kết ≥ 18% và độ ẩm tự nhiên ≤ 10% phù hợp cho sản xuất xi măng. Sơ đồ nguyên lý công nghệ sản xuất thạch cao nhân tạo bằng phương pháp trên có thể mô tả như sau:

Các bước của quá trình công nghệ được thực hiện như sau:

1. Giai đoạn định lượng nguyên liệu và phản ứng lần 1

Bã thải GYPS được nạp vào máy nghiền bi qua băng tải định lượng đồng thời với nước và hóa chất dạng lỏng. Quá trình nghiền có tác dụng phá vỡ các liên kết cơ học để các phản ứng thực hiện được dễ dàng. Dung dịch thu được chứa vào bể tròn có gắn trục khuấy. Máy khuấy hoạt động liên tục để chống lắng và hỗ trợ các phản ứng. Các tạp chất được thu hồi bằng sàng rung và đưa ra ngoài bằng băng tải.

2. Giai đoạn chiết tách và phản ứng lần 2

Dung dịch được bơm lên máy chiết tách dưới tác dụng của lực hút chân không làm tách giữa chất rắn (bán thành phẩm) thu được có độ ẩm 20% và chất lỏng có hàm lượng acid cao. Chất rắn được băng tải đưa sang máy sấy để đưa về độ ẩm 10%. Trong quá trình này, chất rắn được trộn với bột hóa chất đặc biệt trên băng tải trước khi vào ống sấy. Hóa chất đặc biệt được cần trục cấp vào silo và đưa xuống băng tải định lượng lập sẵn phù hợp với khối lượng chất rắn có trên băng tải. Dung dịch acid được bơm về bể chứa tập trung.

3. Giai đoạn sấy sản phẩm

Chất rắn được đưa vào máy sấy thùng quay đốt bằng than, củi hoặc mùn cưa... sau đó được đưa sang công đoạn vê viên tạo hạt và quá trình tạo ra thạch cao nhân tạo đã hoàn chỉnh.

4. Giai đoạn trung hòa acid

Dung dịch acid từ 03 máy chiết tách được bơm sang bể chứa tập trung, từ bể chứa này nó được bơm sang bể trung hòa. Tại đây nó được trung hòa bằng phụ gia bơm từ các bể hóa chất bên cạnh. Quá trình trung hòa diễn ra khá nhanh, sau đó dung dịch trung hòa rồi sẽ được bơm sang bể lắng. Sau khi lắng, nước bề mặt của bể lắng được bơm về bể 300m3 phía ngoài và từ đây được bơm lên máy nghiền bi tái sử dụng. Chất lắng (dung dịch đặc) thu được bơm lên máy chiết tách số 4 để làm khô thêm và nhập kho phụ phẩm. Chất này có thể sử dụng cho các đơn vị khác có nhu cầu. Dịch lỏng còn lại là nước cũng được bơm về bể 300m3 như ở trên để tái sử dụng.

Sản phẩm sau khi sấy là thạch cao nhân tạo có các ưu điểm sau so với thạch cao tự nhiên:

- Độ đồng đều cao, mức tiêu hao ít.

- Dễ làm nhất là các trạm trộn bê tông thương phẩm vì thời gian đông kết lâu.

- Không gây ô nhiễm môi trường, giá thành chỉ bằng 50% thạch cao nhập ngoại.

Đánh giá chất lượng sản phẩm thạch cao nhân tạo của hai nhà máy

Để đánh giá chất lượng sản phẩm thạch cao nhân tạo của hai nhà máy vào mục đích làm phụ gia điều chỉnh thời gian đông kết cho xi măng, nhóm nghiên cứu đề tài nghiên cứu sử dụng thạch cao nhân tạo cho sản xuất xi măng của Tổng Công ty Công nghiệp Xi măng Việt Nam đã lấy mẫu sản phẩm của Công ty Cổ phần Hóa chất Yên Bái và Công ty Cổ phần Thạch cao Đình Vũ để phân tích tại tại Viện Xây dựng và các nhà máy xi măng. Kết quả thu được như sau:

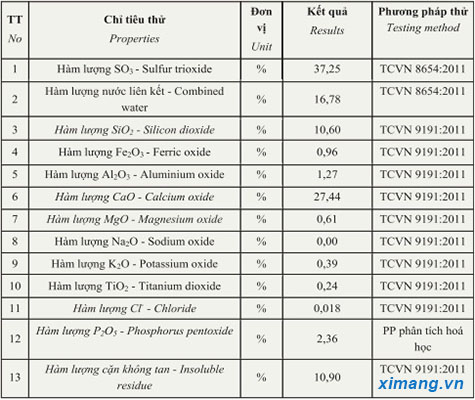

a. Kết quả phân tích thành phần hóa của thạch cao nhân tạo theo mẫu của công ty cổ phần hóa chất Yên Bái

(Theo kết quả phân tích tại Viện Khoa học công nghệ xây dựng IBST)

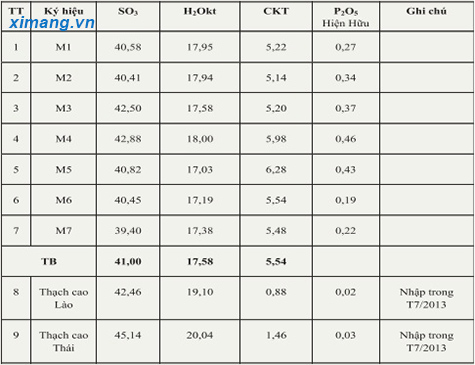

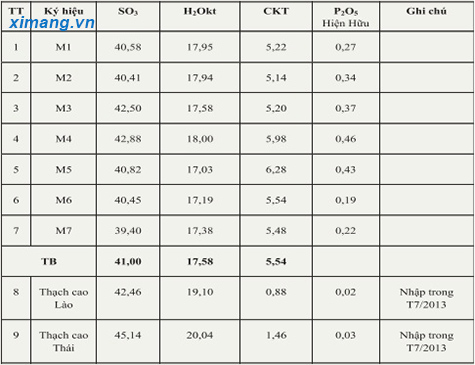

b. Kết quả phân tích thành phần hóa của thạch cao nhân tạo theo mẫu của Công ty CP Thạch cao Đình Vũ

(Theo kết quả báo cáo đề tài nghiên cứu sử dụng thạch cao nhân tạo cho sản xuất xi măng của nhà máy Xi măng Bút Sơn)

Qua bảng kết quả phân tích thành phần hóa của hai loại sản phẩm thạch cao của hai nhà máy thạch cao DAP Đình Vũ và nhà máy hóa chất Yên Bái thấy rằng cả hai loại thạch cao này đều có thành phần hóa gần tương đương nhau, hàm lượng SO3 đều lớn hơn 37%. Theo tiêu chuẩn TCXD 168:1989 (Tiêu chuẩn thạch cao dùng để sản xuất xi măng) thì hai loại thạch cao này đạt chất lượng loại II.

Tuy nhiên, khi đưa vào sản xuất đại trà cần đưa ra yêu cầu kỹ thuật riêng đối thạch cao nhân tạo. Đặc biệt là đánh giá ảnh hưởng của các yếu tố vi lượng đến chất lượng của xi măng cũng như bê tông.

Hàng năm, Vicem cung cấp ra thị trường khoảng 20 triệu tấn xi măng/năm, nên việc tận dụng nguồn thạch cao nhân tạo sản xuất ở trong nước thay thế thạch cao thiên nhiên truyền thống đang phải nhập khẩu sẽ mang ý nghĩa quan trọng về lợi ích kinh tế, giảm chi phí giá thành sản xuất xi măng, có thể chủ động điều phối sử dụng nguyên liệu cho sản xuất xi măng, không lệ thuộc vào nước ngoài, bên cạnh đó góp phần xử lý chất thải gây ô nhiễm, tham gia bảo vệ môi trường. Do vậy, việc nghiên cứu sử dụng thạch cao nhân tạo thay thế thạch cao tự nhiên làm phụ gia trong công nghiệp sản xuất xi măng trong thời điểm hiện nay hết sức cần thiết, có ý nghĩa thực tế, cần sớm được triển khai và đưa nguồn thạch cao nhân tạo vào sản xuất trong các nhà máy xi măng của Vicem.

Tận dụng bãi thải GYPS để sản xuất thạch cao nhân tạo làm phụ gia cho xi măng là một ý tưởng mới, sáng tạo. Cơ sở lý thuyết cũng như các thử nghiệm ban đầu đều chứng tỏ tính ưu việt không thể chối bỏ của nó. Nhưng đó là ở quy mô nhỏ, để thương mại hóa được, thay thế một phần hoặc hoàn toàn thạch cao tự nhiên thì cần tập trung nghiên cứu nhiều hơn nữa về mặt thiết bị, cũng như tiếp tục hoàn thiện công nghệ sản xuất ở quy mô lớn.

Quỳnh Trang (Theo TTKHKT Xi măng số 1 năm 2015)