» Vật liệu xây dựng là ngành sử dụng năng lượng và phát thải khí nhà kính đáng kể tại Việt Nam, trong đó đóng góp lớn nhất là sản xuất xi măng. Nghiên cứu nhằm đánh giá hiện trạng phát thải khí nhà kính của ngành Vật liệu xây dựng thông qua nhu cầu tiêu thụ nhiên liệu và hệ số phát thải. Kết quả nghiên cứu cho thấy, phát thải CO₂ trong ngành Vật liệu xây dựng có xu hướng tăng lên ở giai đoạn 2007 - 2018. Trên cơ sở đánh giá hiện trạng, nghiên cứu sẽ đề xuất khung giảm phát thải khí nhà kính cho ngành Vật liệu xây dựng và các giải pháp kỹ thuật nhằm giảm phát thải hiệu quả đối với ngành sản xuất xi măng trong thời gian tới.

1. Đặt vấn đề

Trên thế giới, ngành Vật liệu xây dựng đóng góp một lượng lớn khí nhà kính phát thải chủ yếu từ quá trình sản xuất. Theo số liệu thống kê của nhóm tác giả Kim and Todorovic vào năm 2013, khoảng 3 tỷ tấn nguyên liệu được sử dụng để sản xuất vật liệu xây dựng và các thành phần khác mỗi năm. Vì vậy, ngành sản xuất vật liệu xây dựng được đánh giá là có tiềm năng lớn trong việc giảm phát thải khí nhà kính.

Trong các loại vật liệu xây dựng, xi măng được sản xuất nhiều nhất trên toàn cầu và gây tiêu tốn nhiều năng lượng. Tiêu thụ năng lượng của ngành công nghiệp xi măng ước tính chiếm khoảng 2% mức tiêu thụ năng lượng sơ cấp toàn cầu, hoặc gần 5% tổng lượng năng lượng của ngành công nghiệp. Loại nhiên liệu để sản xuất clinker trong quá trình nung thường sử dụng là than có hàm lượng carbon cao nên phát thải CO₂ lớn, chiếm 5% tổng lượng khí thải CO₂ toàn cầu.

Ở Việt Nam, ngành Vật liệu xây dựng đóng vai trò quan trọng và cần thiết đối với sự phát triển kinh tế, xã hội. Cũng như trên thế giới, đây là ngành tiêu thụ nhiều năng lượng và phát thải khí nhà kính lớn gây ô nhiễm môi trường. Khí nhà kính chủ yếu được tạo ra do đốt cháy nhiên liệu hóa thạch như than, dầu và khí gas trong quá trình sản xuất vật liệu xây dựng như sắt thép, xi măng, gạch... Theo Phụ lục I của Quyết định số 01/2022/QĐ-TTg ngày 18/1/2022 của Thủ tướng Chính phủ, các quá trình công nghiệp trong sản xuất vật liệu xây dựng phải thực hiện kiểm kê phát thải khí nhà kính theo Nghị định số 06/2022/NĐ-CP ngày 7/1/2022. Do đó, việc giảm nhẹ phát thải khí nhà kính trong lĩnh vực sản xuất vật liệu xây dựng không chỉ có ý nghĩa quan trọng đối với sự phát triển bền vững của mỗi cơ sở sản xuất, mà còn rất cần thiết cho từng ngành, từng quốc gia trên thế giới. Trong ngành Vật liệu xây dựng tại Việt Nam, xi măng là ngành tiêu thụ than và phát thải CO₂ lớn nhất. Xét về nhiên liệu, tiêu thụ nhiên liệu trong ngành Xi măng chiếm tỷ trọng đáng kể, khoảng 8% tổng năng lượng tiêu thụ trong các ngành công nghiệp, tốc độ tăng trưởng khoảng 15%/năm. Xét về phát thải CO₂, theo số liệu kiểm kê, sản xuất xi măng phát thải 47,64 triệu tấn CO₂ (năm 2014) và 91,93 triệu tấn CO₂ (năm 2022).

Trên thế giới, ngành Vật liệu xây dựng đóng góp một lượng lớn khí nhà kính phát thải chủ yếu từ quá trình sản xuất. Theo số liệu thống kê của nhóm tác giả Kim and Todorovic vào năm 2013, khoảng 3 tỷ tấn nguyên liệu được sử dụng để sản xuất vật liệu xây dựng và các thành phần khác mỗi năm. Vì vậy, ngành sản xuất vật liệu xây dựng được đánh giá là có tiềm năng lớn trong việc giảm phát thải khí nhà kính.

Trong các loại vật liệu xây dựng, xi măng được sản xuất nhiều nhất trên toàn cầu và gây tiêu tốn nhiều năng lượng. Tiêu thụ năng lượng của ngành công nghiệp xi măng ước tính chiếm khoảng 2% mức tiêu thụ năng lượng sơ cấp toàn cầu, hoặc gần 5% tổng lượng năng lượng của ngành công nghiệp. Loại nhiên liệu để sản xuất clinker trong quá trình nung thường sử dụng là than có hàm lượng carbon cao nên phát thải CO₂ lớn, chiếm 5% tổng lượng khí thải CO₂ toàn cầu.

Ở Việt Nam, ngành Vật liệu xây dựng đóng vai trò quan trọng và cần thiết đối với sự phát triển kinh tế, xã hội. Cũng như trên thế giới, đây là ngành tiêu thụ nhiều năng lượng và phát thải khí nhà kính lớn gây ô nhiễm môi trường. Khí nhà kính chủ yếu được tạo ra do đốt cháy nhiên liệu hóa thạch như than, dầu và khí gas trong quá trình sản xuất vật liệu xây dựng như sắt thép, xi măng, gạch... Theo Phụ lục I của Quyết định số 01/2022/QĐ-TTg ngày 18/1/2022 của Thủ tướng Chính phủ, các quá trình công nghiệp trong sản xuất vật liệu xây dựng phải thực hiện kiểm kê phát thải khí nhà kính theo Nghị định số 06/2022/NĐ-CP ngày 7/1/2022. Do đó, việc giảm nhẹ phát thải khí nhà kính trong lĩnh vực sản xuất vật liệu xây dựng không chỉ có ý nghĩa quan trọng đối với sự phát triển bền vững của mỗi cơ sở sản xuất, mà còn rất cần thiết cho từng ngành, từng quốc gia trên thế giới. Trong ngành Vật liệu xây dựng tại Việt Nam, xi măng là ngành tiêu thụ than và phát thải CO₂ lớn nhất. Xét về nhiên liệu, tiêu thụ nhiên liệu trong ngành Xi măng chiếm tỷ trọng đáng kể, khoảng 8% tổng năng lượng tiêu thụ trong các ngành công nghiệp, tốc độ tăng trưởng khoảng 15%/năm. Xét về phát thải CO₂, theo số liệu kiểm kê, sản xuất xi măng phát thải 47,64 triệu tấn CO₂ (năm 2014) và 91,93 triệu tấn CO₂ (năm 2022).

Trước tình hình đó, Việt Nam đã ban hành một số chính sách nhằm khuyến khích các doanh nghiệp đổi mới dây chuyền công nghệ và loại bỏ các công nghệ lạc hậu, tiêu tốn nhiều năng lượng và ảnh hưởng môi trường. Đồng thời, để phát triển bền vững ngành Xi măng, năm 2017, Bộ Xây dựng đã ban hành Kế hoạch hành động giảm nhẹ phát thải khí nhà kính trong công nghiệp xi măng đến năm 2020, định hướng đến năm 2030 với quan điểm: Phát triển ngành công nghiệp xi măng theo hướng tăng trưởng xanh, tiết kiệm tài nguyên và năng lượng, bảo vệ môi trường góp phần giảm nhẹ tác động của biến đổi khí hậu. Kế hoạch đề ra mục tiêu, đến năm 2020, giảm 20 triệu tấn CO₂tđ và đến năm 2030 giảm 164 triệu tấn CO₂tđ so với kịch bản phát triển thông thường (BAU); hoàn thiện thể chế, cơ chế chính sách nhằm hỗ trợ, khuyến khích các doanh nghiệp sản xuất xi măng đầu tư cải tiến công nghệ, tăng cường năng lực quản lý sản xuất nhằm giảm phát thải khí gây hiệu ứng nhà kính; nâng cao năng lực quản lý của Bộ Xây dựng về phát thải khí nhà kính trong lĩnh vực sản xuất xi măng.

Mặc dù vậy, việc đánh giá xu hướng hiện trạng phát thải đối với ngành Vật liệu xây dựng nói chung và sản xuất xi măng nói riêng vẫn còn rất hạn chế. Vì vậy, nghiên cứu nhằm đánh giá hiện trạng phát thải khí nhà kính của ngành Vật liệu xây dựng, trên cơ sở đó đề xuất khung giảm phát thải khí nhà kính cho ngành Vật liệu xây dựng và 6 giải pháp kỹ thuật nhằm giảm phát thải hiệu quả đối với ngành sản xuất xi măng trong thời gian tới.

2. Đối tượng và phương pháp nghiên cứu

• Đối tượng: Đánh giá hiện trạng phát thải CO₂ (thành phần chính của khí nhà kính) đối với ngành sản xuất vật liệu xây dựng, xây dựng giải pháp giảm phát thải khí nhà kính đối với ngành sản xuất xi măng. Nguồn gốc phát thải khí nhà kính là do sự phân hủy của nguyên liệu (đá vôi, thạch cao), sự đốt cháy của nhiên liệu (than cám) và sự tiêu thụ điện năng (phát thải gián tiếp) trong dây truyền sản xuất xi măng theo các phản ứng hóa học điển hình như sau:

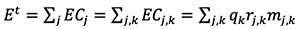

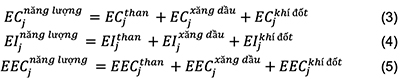

• Phương pháp nghiên cứu: Lượng phát thải khí nhà kính (CO₂) được tính toán dựa vào nhu cầu tiêu thụ năng lượng và hệ số phát thải. Nhu cầu tiêu thụ năng lượng được được xác định từ các nhiên liệu bao gồm than, xăng dầu và khí đốt. Nhiên liệu tiêu thụ được ước tính căn cứ vào bảng cân đối liên ngành của Việt Nam năm 2007, 2012 và 2018. Để thuận tiện trong tính toán, bảng cân đối liên ngành được gộp thành 41 ngành đối với các năm 2007, 2012, 2018 theo quyết định phân ngành số 27/2018/QĐ-TTg ngày 06/07/2018, trong đó sản xuất xi măng và các ngành sản xuất vật liệu khác giữ nguyên để đánh giá mức gia tăng về phát thải. Phương pháp cập nhật bảng cân đối liên ngành theo phương pháp RAS; Phương pháp tính toán mức tiêu thụ năng lượng và phát thải CO₂ như sau:

- Xác định tiêu thụ năng lượng: Sử dụng bảng cân đối liên ngành Việt Nam, tổng tiêu thụ của ngành Vật liệu xây dựng được xác định theo công thức sau:

Trong đó:

ECj,k: là tiêu thụ năng lượng của nhiên liệu k trong lĩnh vực j (toe);

rj,k: là tỷ lệ đóng góp thực của nhiên liệu k trong ngành j;

mj,k: là lượng nhiên liệu k theo đơn vị vật lý tiêu thụ trong ngành j (tấn);

qk là nhiệt trị của nhiên liệu k (toe/tấn);

t là năm dương lịch

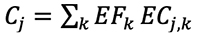

- Xác định phát thải khí: Trong phần này, các chất khí (CO₂) được cho là gánh nặng đối với môi trường sẽ được tính toán. Phát thải của mỗi ngành được xác định dựa trên mức tiêu thụ năng lượng của lĩnh vực đó và và hệ số phát thải tương ứng. Khi đó, các lĩnh vực vật liệu xây dựng được ước tính theo công thức [8, 9] như sau:

Trong đó:

Cj: là lượng phát thải của ngành j (kg hoặc tấn)

EFk: là hệ số phát thải của nhiên liệu k (kg/toe hoặc tấn/toe).

ECj,k: là tiêu thụ năng lượng của nhiên liệu k trong ngành j (toe).

Các thông số liên quan đến năng lượng được xác định từ các nhiên liệu bao gồm than, xăng dầu và khí đốt cụ thể bao gồm:

Hệ số phát thải được lựa chọn và tính toán tại nghiên cứu của tác giả Phạm Thị Huế với hệ số phát thải của than, xăng dầu và khí đốt tương ứng là 3,721 tấn/toe; 2,792 tấn/toe; 2,35 tấn/toe [10].

3. Kết quả, thảo luận và đề xuất giải pháp

3.1. Đánh giá hiện trạng phát thải của ngành sản xuất vật liệu xây dựng

Ngành Vật liệu xây dựng trong nền kinh tế bao gồm ngành thủy tinh và sản phẩm từ thủy tinh; gạch, ngói, đá lát và các sản phẩm xây dựng bằng đất sét nung; sản xuất xi măng; sản phẩm từ khoáng phi kim loại [5, 6]. Lượng phát thải CO₂ được tính toán dựa vào phương pháp tiếp cận từ trên xuống dưới (top - down), dựa vào nhu cầu tiêu thụ nhiên liệu và hệ số phát thải. Tổng phát thải khí nhà kính của các ngành này trong năm 2007, 2012 và 2018 được tính toán lần lượt là 6,1 triệu tấn CO₂, 24,7 triệu tấn CO₂ và 71,4 triệu tấn CO₂ do mức tiêu thụ năng lượng của lĩnh vực này tương ứng là 1,7 Mtoe, 6,9 Mtoe và 20 Mtoe. Như vậy, tốc độ tiêu thụ năng lượng của ngành Vật liệu xây dựng tăng trung bình 25%/năm, trong khi đó phát thải CO₂ năm 2012 tăng gấp 4 lần và năm 2018 tăng gấp 11,7 lần so với năm 2007. Nhiên liệu sử dụng trong lĩnh vực vật liệu xây dựng chủ đạo là than, chiếm từ 86,4 - 90,7%, còn lại là xăng dầu và khí đốt trong giai đoạn 2007 - 2018.

3. Kết quả, thảo luận và đề xuất giải pháp

3.1. Đánh giá hiện trạng phát thải của ngành sản xuất vật liệu xây dựng

Ngành Vật liệu xây dựng trong nền kinh tế bao gồm ngành thủy tinh và sản phẩm từ thủy tinh; gạch, ngói, đá lát và các sản phẩm xây dựng bằng đất sét nung; sản xuất xi măng; sản phẩm từ khoáng phi kim loại [5, 6]. Lượng phát thải CO₂ được tính toán dựa vào phương pháp tiếp cận từ trên xuống dưới (top - down), dựa vào nhu cầu tiêu thụ nhiên liệu và hệ số phát thải. Tổng phát thải khí nhà kính của các ngành này trong năm 2007, 2012 và 2018 được tính toán lần lượt là 6,1 triệu tấn CO₂, 24,7 triệu tấn CO₂ và 71,4 triệu tấn CO₂ do mức tiêu thụ năng lượng của lĩnh vực này tương ứng là 1,7 Mtoe, 6,9 Mtoe và 20 Mtoe. Như vậy, tốc độ tiêu thụ năng lượng của ngành Vật liệu xây dựng tăng trung bình 25%/năm, trong khi đó phát thải CO₂ năm 2012 tăng gấp 4 lần và năm 2018 tăng gấp 11,7 lần so với năm 2007. Nhiên liệu sử dụng trong lĩnh vực vật liệu xây dựng chủ đạo là than, chiếm từ 86,4 - 90,7%, còn lại là xăng dầu và khí đốt trong giai đoạn 2007 - 2018.

Bảng 1: Thống kê lượng phát thải CO₂ từ ngành sản xuất vật liệu xây dựng và ngành sản xuất xi măng

| Năm | Lượng phát thải CO₂ từ ngành VLXD (triệu tấn CO₂) | Lượng phát thải CO₂ từ ngành Xi măng (triệu tấn CO₂) |

| 2007 | 6,1 | 2,3 |

| 2012 | 24,7 | 10,4 |

| 2018 | 71,4 | 32,8 |

Bên cạnh đó, thực trạng tại các đơn vị sản xuất xi măng còn gặp phải một số tồn tại như mức tiêu thụ năng lượng/tấn clinker thường cao hơn so với các nước trong khu vực và trên thế giới; số tầng cyclon đến 5 tầng vẫn chiếm chủ đạo; việc tận dụng khói lò đã phổ biến nhưng chưa triệt để hoặc giải pháp tận dụng chất thải thay thế cho nhiên liệu hóa thạch được áp dụng còn hạn chế ở nước ta.

Kết quả trên cho thấy, mặc dù các doanh nghiệp sản xuất vật liệu xây dựng nói chung và xi măng nói riêng không ngừng cải tiến về công nghệ để giảm suất tiêu hao nhiên liệu riêng và tăng cường áp dụng các biện pháp về pháp lý, tuyên truyền - giáo dục,… nhưng do sản lượng tăng lên hàng năm dẫn đến lượng phát thải khí nhà kính cũng tăng theo. Vì vậy, cần tiếp tục đề xuất và thực hiện các giải pháp để từng bước đưa ngành Vật liệu xây dựng thực hiện mục tiêu đưa phát thải ròng về 0 vào năm 2050.

Riêng đối với hệ thống lò quay nung clinker xi măng, việc giảm phát thải khí nhà kính được cân đối trực tiếp trên các khoản nhiệt thu chi trong đó cần tìm giải pháp để giảm tối đa các khoản nhiệt chi như nhiệt tổn thất theo khí thải, nhiệt tổn thất do clinker ra khỏi lò. Đồng thời, cũng cần tìm giải pháp để tận dụng tối đa các khoản nhiệt dư của hệ thống lò vào các mục đích khác như sấy khô nguyên liệu, làm nóng không khí cho vòi đốt và đun nóng nồi hơi để sản xuất điện.

3.2. Đề xuất các giải pháp giảm thiểu phát thải khí nhà kính đối với ngành Xi măng

a. Căn cứ để đề xuất giải pháp giảm phát thải khí nhà kính

Ngày 24/7/2020, Thủ tướng Chính phủ đã thông qua nội dung NDC cập nhật của Việt Nam cho Công ước khung của Liên hợp quốc về biến đổi khí hậu tại văn bản số 1982/VPCP-QHQT và đặt ra mục tiêu sẽ giảm 9% tổng lượng phát thải khí nhà kính so với kịch bản phát triển thông thường và tăng đóng góp lên tới 27% khi có hỗ trợ quốc tế thông qua hợp tác song phương, đa phương và thực hiện các cơ chế mới theo Thỏa thuận Paris.

Tại Điều 91 của Luật Bảo vệ môi trường năm 2020 đã đưa ra nội dung, quy định thực hiện các hoạt động giảm nhẹ phát thải khí nhà kính bao gồm: Tổ chức thực hiện hoạt động giảm nhẹ phát thải và hấp thụ khí nhà kính theo lộ trình, phương thức giảm nhẹ phát thải khí nhà kính phù hợp với điều kiện của đất nước và cam kết quốc tế; kiểm kê khí nhà kính và đo đạc, báo cáo, thẩm định giảm nhẹ phát thải khí nhà kính cấp quốc gia, cấp ngành, lĩnh vực và cấp cơ sở có liên quan; kiểm tra việc tuân thủ quy định về kiểm kê khí nhà kính, giảm nhẹ phát thải khí nhà kính, việc thực hiện cơ chế, phương thức hợp tác về giảm nhẹ phát thải khí nhà kính; xây dựng và triển khai cơ chế, phương thức hợp tác về giảm nhẹ phát thải khí nhà kính phù hợp với quy định của pháp luật và điều ước quốc tế mà Việt Nam là thành viên; tổ chức và phát triển thị trường carbon trong nước.

Nghị định số 06/2022/NĐ-CP ngày 7/1/2022 đã quy định các nội dung liên quan đến giảm phát thải khí nhà kính cụ thể gồm: điều 11 yêu cầu về kiểm kê khí nhà kính, điều 13 quy định kế hoạch giảm nhẹ phát thải khí nhà kính và từ điều 16 đến điều 21 quy định liên quan đến phát triển thị trường carbon.

Quyết định số 01/2022/QĐ-TTg ngày 18/01/2022 của Thủ tướng Chính phủ ban hành danh mục lĩnh vực, cơ sở phát thải khí nhà kính phải thực hiện kiểm kê khí nhà kính, theo đó 50 cơ sở sản xuất xi măng là những đơn vị đầu tiên phải thực hiện nghĩa vụ kiểm kê khí nhà kính. Đến năm 2026, bắt đầu xây dựng, triển khai các hành động giảm nhẹ phát thải khí nhà kính.

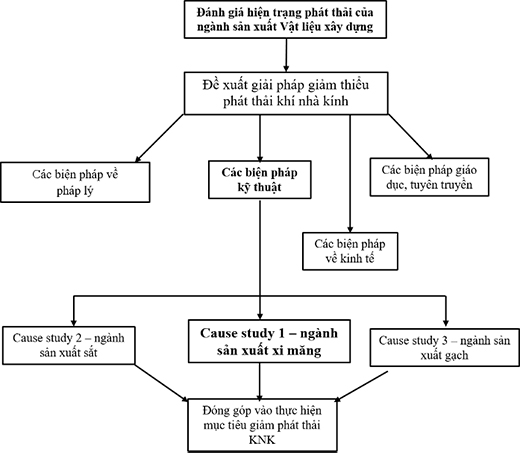

b. Sơ đồ đề xuất giải pháp giảm phát thải giảm phát thải khí nhà kính

Trên cơ sở đánh giá hiện trạng phát thải của ngành sản xuất vật liệu xây dựng, các giải pháp giảm thiểu phát thải được định hướng xây dựng bao gồm các biện pháp về pháp lý, các biện pháp kỹ thuật và biện pháp tuyên truyền, giáo dục. Để xây dựng theo các trường hợp điển hình đối với ngành xi măng, nhóm tác giả tập trung vào các biện pháp kỹ thuật để đề xuất các giải pháp giảm phát thải khí nhà kính một cách hiệu quả.

Hình 1. Giải pháp giảm thiểu phát thải khí nhà kính đối với ngành Vật liệu xây dựng.

Các biện pháp giảm phát thải khí nhà kính cho các nhà máy sản xuất xi măng:

Biện pháp 1: Sử dụng hệ thống lò quay công suất lớn

Hiện nay ở nước ta đa số các lò đều ở mức ~4.000 tấn/ngày nên tiêu tốn nhiệt thực tế ~730 kcal/kg clinker. Trong khi đó, mức tiêu tốn nhiệt để nung clinker trên thế giới có nơi chỉ chiếm 690 kcal/kg cal. Khi sử dụng lò quay đường kính lớn thì số nhánh cyclon trao đổi nhiệt cũng được tăng lên. Tùy thuộc vào năng suất và kích thước của lò quay thì số nhánh cyclon có thể là 1 nhánh, 2 nhánh hoặc 4 nhánh hoặc 6 nhánh. Đứng về mặt nhiệt học, nếu nhiệt độ ngọn lửa như nhau, hệ số đầy như nhau thì lò quay có đường kính càng lớn sẽ có nhiệt truyền bằng bức xạ cho clinker càng cao. Điều đó cũng có nghĩa là thời gian nung clinker càng rút ngắn và đương nhiên tiêu tốn nhiên liệu cho 1 kg clinker càng giảm đi. Vì vậy, các nhà máy sản xuất xi măng cần ưu tiên đầu tư lò nung công suất lớn 5.000 tấn clinker/ngày. Với công suất lớn lượng nhiệt tiêu tốn để nung clinker chỉ còn một nửa.

Biện pháp 2: Sử dụng triệt để nhiệt dư của lò

Khói lò quay thoát ra từ đỉnh cyclon trên cùng thường dao động từ 330 - 360°C mang theo một lượng nhiệt rất lớn. Đây là một dạng tổn thất chiếm vị trí hàng đầu trong tổng tổn thất nhiệt của hệ lò nung clinker xi măng. Thực tế chỉ sử dụng một phần để phục vụ cho sấy nghiền bột liệu còn lại thải ra ngoài. Để tận dụng lượng nhiệt này trên thế giới đã có biện pháp cho chạy máy phát điện. Khí thải ra khỏi đỉnh tháp trao đổi nhiệt, được quạt hút ID tạo sức hút qua hệ thống lò, đưa khí nóng tới máy sấy, nghiền phối liệu và máy sấy, nghiền than. Khí dư trước khi thải ra môi trường được đưa qua lọc bụi tĩnh điện. Hơn 70% khí nóng từ ghi làm nguội được thu hồi cho quá trình tạo khoáng trong lò nung và calciner, lượng còn lại được quạt hút hút qua lọc bụi tĩnh điện và đẩy ra ống khói. Như vậy, chuyển nhiệt dư từ khí thải của hệ thống tháp trao đổi nhiệt và phần làm mát clinker của lò quay xi măng thành điện.

Biện pháp 3: Sử dụng cyclon thứ 6

Về nguyên tắc, khi lắp thêm tầng cyclon thứ 6 thì nhiệt độ khói lò thoát ra sẽ giảm đi và tiêu tốn nhiệt cũng giảm đi. Tuy nhiên thêm cyclon tức trở lực sẽ tăng lên, dẫn đến sự giảm áp lực hút. Khi đó áp suất của quạt hút phải tăng lên đồng thời không khí lạnh lọt vào tháp cyclon cũng tăng lên. Mặt khác nếu dùng cyclon thứ 6 thì nhiệt độ khí thoát ra khá thấp nên cũng phải chú ý đến yêu cầu đảm bảo nhiệt cho công đoạn sấy nghiền phối liệu. Dưới đây ta có bảng so sánh hiệu quả năng lượng các thế hệ, từ đó cho thấy việc lắp thêm tầng cyclon thứ 6 làm giảm tiêu tốn nhiên liệu và khí đốt đồng thời tăng hiệu quả sản xuất.

Bảng 2: Bảng so sánh hiệu quả năng lượng các tầng cyclon

| Stages | Sp.Fuel Consumption (Kcal/kg) | Sp.Gas Consumption (Nm³/kg) | Sp.Power Preheater Fan (Kwh/ton) |

| 4 | 800 | 1,65 | 5,75 |

| 5 | 750 | 1,55 | 6,05 |

| 6 | 700 | 1,45 | 6,3 |

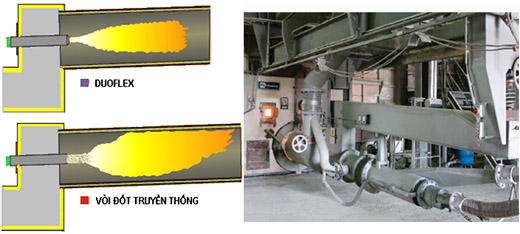

Biện pháp 4: Điều chỉnh vị trí của vòi đốt

Trên thị trường có nhiều loại vòi đốt kết cấu khác nhau nhưng đều cố gắng để việc hòa trộn gió 2 với than bụi tốt hay quá trình cháy nhiên liệu được tốt.

Trên thị trường có nhiều loại vòi đốt kết cấu khác nhau nhưng đều cố gắng để việc hòa trộn gió 2 với than bụi tốt hay quá trình cháy nhiên liệu được tốt.

Hình 2. Điều chỉnh vị trí vòi đốt của lò nung.

Biện pháp 5: Tăng nhiệt độ gió 2

Gió 2 là gió đi vào vòi đốt của đầu lò nung. Tăng nhiệt độ của gió 2 là rất quan trọng đối với việc đốt cháy hoàn toàn nhiên liệu và giảm được hệ số không khí dư khi cháy. Hiện nay nhiệt độ này của các lò dao động trong khoảng lớn từ 800 - 1.050°C. Rõ ràng là với nhiệt độ của gió 2 là 1050°C thì quá trình cháy nhiên liệu đảm bảo tốt hơn nhiều so với gió 800°C. Nhờ gió 2 có nhiệt độ cao nên nhiệt độ dôn nung dễ đạt được và truyền nhiệt cho clinker tốt hơn, nhiều hơn. Trong trường hợp này tiêu tốn nhiệt để nung clinker sẽ giảm đi. Tiết kiệm chi phí vận hành, tránh lãng phí nhiên liệu, có lợi về kinh tế và bảo vệ môi trường.

Biện pháp 6: Phương pháp tận dụng nguồn nguyên nhiên liệu từ chất thải hiệu quả

Việc đốt phế thải xen kẽ nhiên liệu chính có thể giảm lượng nhiên liệu chính đến 50% tùy theo cách đốt và loại phế thải. Phế thải thường chứa các hợp chất chứa S, Cl, Fe và nhiều chất khác nữa. Khi cháy chúng sẽ tạo ra các hợp chất ví dụ SO₂ khi đốt cao su, Cl khi đốt chất dẻo họ PVC... Vì vậy cần phán đoán các khí có thể sinh ra khi đốt rác hay phế thải để có kế hoạch xử lý hợp lý. Nhiệt trị của phế thải có thể đốt được trong lò quay thường trên 2.500 kcal/kg, độ đồng nhất càng cao càng tốt. Chất thải là loại vật chất luôn có chi phí rẻ hơn so với nhiên liệu tiêu thụ cho quá trình sản xuất xi măng. Việc tận dụng chất thải làm nguồn nguyên nhiên liệu trong sản xuất xi măng không chỉ giảm chi phí đầu vào mà còn giảm chi phí xử lý chất thải để bảo vệ môi trường. Như vậy hiệu quả đạt được từ giải pháp này là đồng lợi ích. Công trình của tác giả đã đánh giá việc tận dụng chất thải sinh hoạt làm nhiên liệu thay thế cho nhà máy sản xuất xi măng không chỉ mang lại hiệu quả kinh tế, mà còn giảm chất thải đưa đi chôn lấp, đồng thời giảm được 0,4 tấn CO₂ so với sử dụng 1 tấn than.

4. Kết luận

Nghiên cứu đã đánh giá được hiện trạng phát thải khí nhà kính của ngành sản xuất vật liệu xây dựng nói chung và hoạt động sản xuất xi măng nói riêng. Kết quả cho thấy xu hướng phát thải khí nhà kính tăng lên trong giai đoạn 2007 - 2018. Nghiên cứu này đã đề xuất được khung giải pháp giảm phát thải khí nhà kính cho ngành Vật liệu xây dựng và các biện pháp cụ thể cho các nhà máy sản xuất xi măng như: sử dụng hệ thống lò quay công suất lớn; sử dụng triệt để nhiệt dư của lò; sử dụng cyclon thứ 6; điều chỉnh vị trí của vòi đốt; phương pháp tận dụng nguồn nguyên nhiên liệu từ chất thải hiệu quả.

Trong những năm qua, một số doanh nghiệp sản xuất xi măng đã áp dụng các giải pháp giảm phát thải khí nhà kính. Tuy nhiên, việc áp dụng các công nghệ vẫn chưa được đồng bộ và chưa có các chính sách khuyến khích, hỗ trợ khi các doanh nghiệp thực hiện các biện pháp giảm phát thải khí nhà kính.

Nghiên cứu kiến nghị, các cơ quan quản lý nhà nước cần phối hợp chặt chẽ với các tổ chức, cá nhân để lập kế hoạch, phương án, lộ trình thực hiện và huy động nguồn vốn để áp dụng sớm nhất các công nghệ, trang thiết bị tiên tiến vào quá trình sản xuất xi măng. Đồng thời, đẩy mạnh nghiên cứu giải pháp kỹ thuật, cải tiến thiết bị, dây chuyền sản xuất xi măng (phối trộn phụ gia); cải tiến công nghệ nghiền; áp dụng công nghệ tận dụng nhiệt thải; tham gia thị trường tín chỉ carbon; tiết kiệm năng lượng và giảm phát thải khí nhà kính…

Tài liệu tham khảo

1. UNEP United Nations Environment Program (2007) Buildings and Climate Change, Status, Challenges and Opportunities. Paris.

2. J.T. Kim and M.S. Todorovic (2013) Towards sustainability index for healthy buildings–via intrinsic thermogynamics, green accounting and harmony. Energy and Buildings, 62, pp 627-637.

3. WEC (1995) Efficient Use of Energy Utilizing High Technology: An Assessment of Energy Use in Industry and Buildings. World Energy Council, London, United Kingdom.

4. C. A. Hendriks, E. Worrell, D. De Jager, K. Blok, and P. Riemer (2003) Emission Reduction of Greenhouse Gases from the Cement Industry. Greenhouse Gas Control Technologies Conference Paper. IEA Greenhouse Gas R & D Programme.

5. Tổng cục thống kê (2010) Bảng cân đối liên ngành (Input-Output: I/O) của Việt nam năm 2007. Nhà Xuất bản Tổng cục thống kê.

6. Tổng cục thống kê (2015) Bảng cân đối liên ngành (Input-Output: I/O) của Việt nam năm 2012. Nhà Xuất bản Tổng cục thống kê.

7. Miller R. and Blair P. (2009) Input-Output Analysis: Foundations and Extensions (2nd edition). Cambridge University Press, pp. 10-150.

8. Nansai K., Moriguchi Y. and Tohmo S. (2002) Embodied Energy and Emission Intensity Data for Japan Using Input-Output Tables. Center for Global Environmental Research, CGER-D031-2002.

9. IPCC (2006) Guilines for National Greenhouse Gas Inventory, vol 2 energy.

10. Phạm Thị Huế (2021) Đánh giá mức tiêu thụ năng lượng và phát thải từ hoạt động dịch vụ vận tải đường bộ của Việt Nam. Luận án tiến sĩ tại Trường Đại học Bách Khoa Hà Nội.

11. O. Ekincioglu, A. P. Gurgun, Y. Engin, M. Tarhan, S. Kumbaracibasi (2013) Approaches for sustainable cement production – A case study from Turkey. Energy and Buildings, 66, pp. 136-142.

ximang.vn (TH/ TC Môi trường)