Đánh giá đặc tính kỹ thuật của bê tông tro bay cao sử dụng phụ gia vôi và Silica Fume (P1)

Bê tông tro bay hàm lượng cao (HVFC) được nghiên cứu để giải quyết các vấn đề về ô nhiễm tro thải nhiệt điện và các vấn đề môi trường do ngành công nghiệp sản xuất xi măng gây ra. Nghiên cứu này tiến hành tạo mẫu cấp phối bê tông với hàm lượng tro bay 70% thay thế chất kết dính thủy lực xi măng. Sự bổ sung phụ gia vôi và Silica Fume (SF) đã có những cải thiện đáng kể về đặc tính kỹ thuật của sản phẩm so với các mẫu HVFC đã công bố trước đó. Kết quả nghiên cứu của mẫu bê tông tro bay hàm lượng cao cũng được so sánh với sản phẩm đối chứng theo độ tuổi bảo dưỡng 3 ngày, 7 ngày, và 28 ngày.

1. Mở đầu

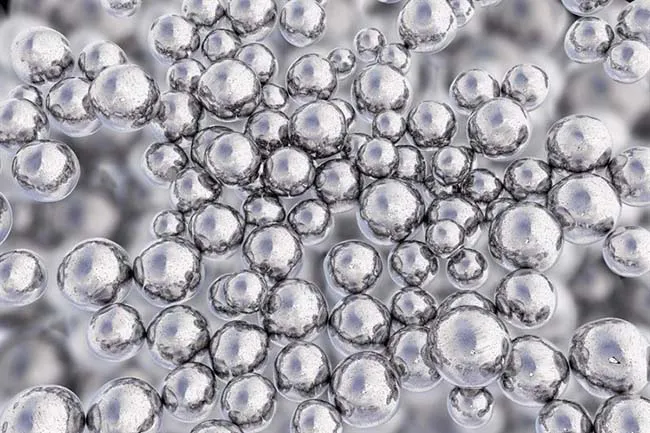

Tro bay là chất thải của quá trình đốt than trong các nhà máy nhiệt điện dùng than. Tro bay có màu nâu nhạt hình cầu với kích thước hạt nhỏ hơn 10 μm [1]. Tính chất của tro bay thay đổi đáng kể theo thành phần than và điều kiện vận hành của nhà máy. Thành phần hóa học chính của tro bay gồm SiO2, Al2O3, Fe2O3, và CaO. Hai loại tro bay được TCVN 10302:2014 định nghĩa là tro bay loại F và tro bay loại C. Sự khác biệt chính giữa các lớp này là lượng silica + alumin + sắt, và hàm lượng canxi trong tro. Theo TCVN 10302:2014, tro bay loại F chứa SiO2 + Al2O3 + Fe2O3 > 70%, và rất ít CaO ( 50%, và nhiều CaO hơn (khoảng 20%) [2]. Tro bay có hàm lượng canxi thấp (loại F) đã được sử dụng rộng rãi để thay thế xi măng trong bê tông thường và bê tông cường độ cao [3]. Và, phần lớn tro bay được sản xuất ở Úc là tro bay loại F [4].

Tro bay được gọi là phụ gia khoáng có tính pozzolanic. Vật liệu pozzolanic có khả năng đóng rắn hay cứng lại với nước nhờ hoạt hóa với chất kiềm như vôi [5]. Đặc tính thủy hóa này làm cho tro bay có thể thay thế xi măng trong các cấp phối bê tông và nhiều ứng dụng xây dựng khác [6, 7]. Ngày nay, tro bay được sử dụng nhiều trong bê tông và các sản phẩm nền xi măng khác, làm nền đường, chất ổn định dầu, chất độn sạch, chất độn trong nhựa đường, thu hồi kim loại, và chất độn khoáng khác [5, 7].

Tro bay trước đây chỉ được sử dụng trong bê tông ở dạng hỗn hợp khô thích hợp để sử dụng trong việc xây dựng các đập chịu lực như đập bê tông đầm lăn để giảm nhiệt của quá trình thủy hóa [4]. Hỗn hợp khô được sử dụng rộng rãi trong các công trình ven đường như mặt đường thường bao gồm cấp phối đá dăm tối đa 20 - 40 mm, hàm lượng xi măng thấp 120 kg/m3 để phù hợp với đầm nén hiện trường bằng cách lăn, hàm lượng nước thấp 120 kg/m3. Các khối được nén chặt có độ bền nén trong 28 ngày là 20 - 25 MPa [8].

Mặc dù tro bay có các hạt có kích thước từ 0,5 - 300 µm, nhưng chỉ những hạt nhỏ hơn 10 µm mới được coi là phản ứng và phần còn lại được coi là lấp đầy khoảng trống giữa cốt liệu và xi măng [9]. Một trong những lý do chính cho các đặc tính tốt hơn là hình dạng hình cầu của tro bay, ảnh hưởng rất tích cực đến độ bền bằng cách giảm nhu cầu nước. Nguyên nhân khác là do khả năng liên kết với vôi của tro bay để chuyển vôi dư thành gel C-S-H tăng độ bền cho bê tông [5]. Trong bê tông sử dụng tro bay, quá trình hydrate hóa các khoáng chính trong xi măng tạo thành các gel C-S-H (1) đồng thời sinh ra Ca(OH)2 tự do, tro bay sẽ phản ứng với Ca(OH)2 này để tạo thành gel C-S-H (2), một sản phẩm tương tự như trong quá trình thủy hóa xi măng. Hai dạng gel C-S-H (1) và (2) chỉ khác nhau về tỷ lệ Ca/Si.

Tro bay trong bê tông giúp làm giảm nhu cầu nước và nhiệt của quá trình hydrate hóa. Từ đó, làm giảm vết nứt do nhiệt, giúp khô vết nứt do co ngót, làm giảm độ rão, giảm tính thấm của bê tông, đồng thời làm giảm sự xâm nhập của sulphate, clorua, và tác nhân kiềm (ASR) [10]. Ngoài ra, nó làm tăng khả năng làm việc, tăng cường độ nén sau 56 ngày, tăng khả năng chống đóng băng, tan băng tốt hơn, và mang lại bề mặt hoàn thiện tốt hơn cho bê tông. Nghiên cứu cho thấy rằng việc kết hợp tro bay trong bê tông giúp tăng cường các đặc tính về cường độ và độ bền của bê tông nói chung [11]. Lợi ích của bê tông tro bay ở trạng thái tươi và đông cứng cùng với vấn đề ô nhiễm do sản xuất xi măng gây ra đã cho phép các nhà khoa học nghiên cứu thêm về việc thay thế hơn 50% lượng xi măng bằng tro bay theo khối lượng trong các cấp phối bê tông [9].

Bê tông hàm lượng tro bay cao từ 40% đến 70% được sử dụng nhiều trong các đập đầm lăn [11]. Tuy nhiên, những loại bê tông đặc biệt này có yêu cầu về độ bền và khả năng làm việc thấp. Malhotra vào năm 1980 [12] đã gọi các sản phẩm có sự thay thế xi măng cao hơn 50% là bê tông tro bay khối lượng lớn (HVFC). Trong những thập kỷ gần đây, nhiều nghiên cứu đã thực hiện với việc thiết kế cấp phối HVFC để sử dụng cho các kết cấu với các đặc tính cơ học và độ bền tốt hơn [13] và cũng đã có nhiều ứng dụng thực tế của HVFC cường độ cao trong những năm gần đây. Bê tông tro bay hàm lượng cao được xem là sản phẩm bền vững hay “bê tông xanh”. Nó được định nghĩa là bê tông ít có tác động tiêu cực đến môi trường hơn so với bê tông thông thường [14]. Bê tông xanh sử dụng vật liệu phế thải hoặc sản phẩm còn lại trong quá trình sản xuất để thay thế một phần hoặc hoàn toàn trong các cấp phối, hoặc quá trình sản xuất của nó không dẫn đến hủy hoại môi trường [15]. Theo Suhendro (2014), “bê tông xanh” thể hiện hiệu quả cao và bền vững trong vòng đời và tuân theo hai quy trình kỹ thuật giảm thiểu ô nhiễm là tái sử dụng và tái chế [16]. Theo Ho, Mak và Sagoe-Crentsil (2000), có ba mục tiêu chính đằng sau khái niệm xanh trong bê tông. Đầu tiên là giảm phát thải khí nhà kính; thứ hai là giảm sử dụng tài nguyên thiên nhiên như đá vôi, đá phiến sét, đất sét, cát sông tự nhiên, đá tự nhiên; và thứ ba là việc sử dụng các vật liệu phế thải trong bê tông cũng ngăn cản diện tích đất lớn được sử dụng để chứa các vật liệu phế thải dẫn đến ô nhiễm không khí, đất và nước [17]. Những mục tiêu này của “bê tông xanh” sẽ dẫn đến sự phát triển bền vững mà không hủy hoại tài nguyên thiên nhiên. Do đó, “bê tông xanh” giúp cải thiện tính bền vững và có thể được gọi là bê tông bền vững hoặc thân thiện với môi trường.

Ngoài ra, HVFC đáp ứng hai trong số các tiêu chí bắt buộc đối với "Bê tông xanh", bằng cách sử dụng tro bay, một chất thải thay thế một phần xi măng: 1) Giảm phát thải khí nhà kính của xi măng với lượng xi măng giảm ít nhất 50% và cũng làm giảm ô nhiễm do lưu giữ tro bay trong đất và nước. 2) Thể hiện các đặc tính về độ bền và tuổi thọ sử dụng tốt hơn so với bê tông OPC thông thường [11]. Theo Griffin (2005), đặc tính tuổi thọ sử dụng là một loạt các đặc tính của bê tông hiện đại phải được giải quyết để đạt được chu kỳ tồn tại cơ bản. Chúng bao gồm giảm nhiệt hydrate hóa, giảm độ xốp, hạn chế nước tự do, cường độ sớm thích hợp và độ bền cao [18]. Do đó, HVFC có thể được gọi là "Bê tông xanh" và cũng được đề cập trong một vài nghiên cứu khác gần đây [18-19]. Theo Griffin (2005), các tính toán sử dụng phân tích vòng đời cho thấy rằng 54% lượng khí thải CO2 có thể được giảm thiểu bằng cách thay thế 50% xi măng bằng tro bay. Do đó, bằng cách xem xét rằng xi măng Pooclăng chiếm khoảng 7% lượng khí thải CO2 toàn cầu, sử dụng bê tông HVFC có khả năng giảm lượng khí thải CO2 toàn cầu khoảng 3,5% [18].

Nghiên cứu này sử dụng tro bay thay thế 70% xi măng trong cấp phối bê tông sử dụng phương pháp thiết kế của Viện bê tông Hoa kỳ (ACI 221.1) kết hợp với phương pháp BolomeySkramtaev. Các cấp phối có sử dụng thêm phụ gia vôi và silica fume để cải thiện thêm đặc tính ứng dụng cho sản phẩm HVFC. Sản phẩm bê tông tươi được kiểm tra độ sụt, thời gian đông kết cho hỗn hợp và khối lượng thể tích, độ hút nước, độ bền cơ học theo các ngày tuổi khác nhau. Ngoài ra, mẫu bê tông đối chứng cũng được thử nghiệm để đối chiếu với bê tông HVFC của nghiên cứu.

2. Vật liệu và phương pháp nghiên cứu

2.1. Vật liệu và thiết kế cấp phối HVFC

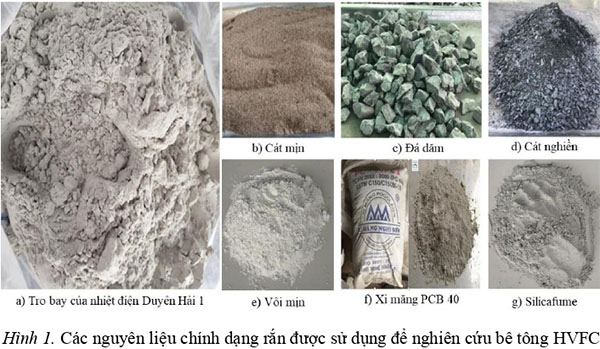

Nghiên cứu này sử dụng nguyên vật liệu và phụ gia gồm: cốt liệu mịn (cát), trung bình (cát nghiền), và thô (đá) từ Công ty Cổ phần Bê tông ly tâm Thủ Đức; xi măng PC40 theo TCVN 2682:2020 của Công ty Xi măng Nghi Sơn; Tro bay của nhà máy nhiệt điện Duyên Hải 1; Silica Fume loại 940U của hãng Elkem Silicon Materials; Vôi từ Công ty trách nhiệm hữu hạn hóa chất và môi trường Vũ Hoàng như Hình 1; các loại phụ gia khác như Viscocrete 865, Natri Thiocyanat (NaSCN) từ Công ty hóa chất Shanghai Zhanyun, Trung Quốc, Diethanolamine (DEA) và Glyxerol (Gly) từ Công ty Xilong Scientific, Trung Quốc; và nước.

Tro bay là chất thải của quá trình đốt than trong các nhà máy nhiệt điện dùng than. Tro bay có màu nâu nhạt hình cầu với kích thước hạt nhỏ hơn 10 μm [1]. Tính chất của tro bay thay đổi đáng kể theo thành phần than và điều kiện vận hành của nhà máy. Thành phần hóa học chính của tro bay gồm SiO2, Al2O3, Fe2O3, và CaO. Hai loại tro bay được TCVN 10302:2014 định nghĩa là tro bay loại F và tro bay loại C. Sự khác biệt chính giữa các lớp này là lượng silica + alumin + sắt, và hàm lượng canxi trong tro. Theo TCVN 10302:2014, tro bay loại F chứa SiO2 + Al2O3 + Fe2O3 > 70%, và rất ít CaO ( 50%, và nhiều CaO hơn (khoảng 20%) [2]. Tro bay có hàm lượng canxi thấp (loại F) đã được sử dụng rộng rãi để thay thế xi măng trong bê tông thường và bê tông cường độ cao [3]. Và, phần lớn tro bay được sản xuất ở Úc là tro bay loại F [4].

Tro bay được gọi là phụ gia khoáng có tính pozzolanic. Vật liệu pozzolanic có khả năng đóng rắn hay cứng lại với nước nhờ hoạt hóa với chất kiềm như vôi [5]. Đặc tính thủy hóa này làm cho tro bay có thể thay thế xi măng trong các cấp phối bê tông và nhiều ứng dụng xây dựng khác [6, 7]. Ngày nay, tro bay được sử dụng nhiều trong bê tông và các sản phẩm nền xi măng khác, làm nền đường, chất ổn định dầu, chất độn sạch, chất độn trong nhựa đường, thu hồi kim loại, và chất độn khoáng khác [5, 7].

Tro bay trước đây chỉ được sử dụng trong bê tông ở dạng hỗn hợp khô thích hợp để sử dụng trong việc xây dựng các đập chịu lực như đập bê tông đầm lăn để giảm nhiệt của quá trình thủy hóa [4]. Hỗn hợp khô được sử dụng rộng rãi trong các công trình ven đường như mặt đường thường bao gồm cấp phối đá dăm tối đa 20 - 40 mm, hàm lượng xi măng thấp 120 kg/m3 để phù hợp với đầm nén hiện trường bằng cách lăn, hàm lượng nước thấp 120 kg/m3. Các khối được nén chặt có độ bền nén trong 28 ngày là 20 - 25 MPa [8].

Mặc dù tro bay có các hạt có kích thước từ 0,5 - 300 µm, nhưng chỉ những hạt nhỏ hơn 10 µm mới được coi là phản ứng và phần còn lại được coi là lấp đầy khoảng trống giữa cốt liệu và xi măng [9]. Một trong những lý do chính cho các đặc tính tốt hơn là hình dạng hình cầu của tro bay, ảnh hưởng rất tích cực đến độ bền bằng cách giảm nhu cầu nước. Nguyên nhân khác là do khả năng liên kết với vôi của tro bay để chuyển vôi dư thành gel C-S-H tăng độ bền cho bê tông [5]. Trong bê tông sử dụng tro bay, quá trình hydrate hóa các khoáng chính trong xi măng tạo thành các gel C-S-H (1) đồng thời sinh ra Ca(OH)2 tự do, tro bay sẽ phản ứng với Ca(OH)2 này để tạo thành gel C-S-H (2), một sản phẩm tương tự như trong quá trình thủy hóa xi măng. Hai dạng gel C-S-H (1) và (2) chỉ khác nhau về tỷ lệ Ca/Si.

Tro bay trong bê tông giúp làm giảm nhu cầu nước và nhiệt của quá trình hydrate hóa. Từ đó, làm giảm vết nứt do nhiệt, giúp khô vết nứt do co ngót, làm giảm độ rão, giảm tính thấm của bê tông, đồng thời làm giảm sự xâm nhập của sulphate, clorua, và tác nhân kiềm (ASR) [10]. Ngoài ra, nó làm tăng khả năng làm việc, tăng cường độ nén sau 56 ngày, tăng khả năng chống đóng băng, tan băng tốt hơn, và mang lại bề mặt hoàn thiện tốt hơn cho bê tông. Nghiên cứu cho thấy rằng việc kết hợp tro bay trong bê tông giúp tăng cường các đặc tính về cường độ và độ bền của bê tông nói chung [11]. Lợi ích của bê tông tro bay ở trạng thái tươi và đông cứng cùng với vấn đề ô nhiễm do sản xuất xi măng gây ra đã cho phép các nhà khoa học nghiên cứu thêm về việc thay thế hơn 50% lượng xi măng bằng tro bay theo khối lượng trong các cấp phối bê tông [9].

Bê tông hàm lượng tro bay cao từ 40% đến 70% được sử dụng nhiều trong các đập đầm lăn [11]. Tuy nhiên, những loại bê tông đặc biệt này có yêu cầu về độ bền và khả năng làm việc thấp. Malhotra vào năm 1980 [12] đã gọi các sản phẩm có sự thay thế xi măng cao hơn 50% là bê tông tro bay khối lượng lớn (HVFC). Trong những thập kỷ gần đây, nhiều nghiên cứu đã thực hiện với việc thiết kế cấp phối HVFC để sử dụng cho các kết cấu với các đặc tính cơ học và độ bền tốt hơn [13] và cũng đã có nhiều ứng dụng thực tế của HVFC cường độ cao trong những năm gần đây. Bê tông tro bay hàm lượng cao được xem là sản phẩm bền vững hay “bê tông xanh”. Nó được định nghĩa là bê tông ít có tác động tiêu cực đến môi trường hơn so với bê tông thông thường [14]. Bê tông xanh sử dụng vật liệu phế thải hoặc sản phẩm còn lại trong quá trình sản xuất để thay thế một phần hoặc hoàn toàn trong các cấp phối, hoặc quá trình sản xuất của nó không dẫn đến hủy hoại môi trường [15]. Theo Suhendro (2014), “bê tông xanh” thể hiện hiệu quả cao và bền vững trong vòng đời và tuân theo hai quy trình kỹ thuật giảm thiểu ô nhiễm là tái sử dụng và tái chế [16]. Theo Ho, Mak và Sagoe-Crentsil (2000), có ba mục tiêu chính đằng sau khái niệm xanh trong bê tông. Đầu tiên là giảm phát thải khí nhà kính; thứ hai là giảm sử dụng tài nguyên thiên nhiên như đá vôi, đá phiến sét, đất sét, cát sông tự nhiên, đá tự nhiên; và thứ ba là việc sử dụng các vật liệu phế thải trong bê tông cũng ngăn cản diện tích đất lớn được sử dụng để chứa các vật liệu phế thải dẫn đến ô nhiễm không khí, đất và nước [17]. Những mục tiêu này của “bê tông xanh” sẽ dẫn đến sự phát triển bền vững mà không hủy hoại tài nguyên thiên nhiên. Do đó, “bê tông xanh” giúp cải thiện tính bền vững và có thể được gọi là bê tông bền vững hoặc thân thiện với môi trường.

Ngoài ra, HVFC đáp ứng hai trong số các tiêu chí bắt buộc đối với "Bê tông xanh", bằng cách sử dụng tro bay, một chất thải thay thế một phần xi măng: 1) Giảm phát thải khí nhà kính của xi măng với lượng xi măng giảm ít nhất 50% và cũng làm giảm ô nhiễm do lưu giữ tro bay trong đất và nước. 2) Thể hiện các đặc tính về độ bền và tuổi thọ sử dụng tốt hơn so với bê tông OPC thông thường [11]. Theo Griffin (2005), đặc tính tuổi thọ sử dụng là một loạt các đặc tính của bê tông hiện đại phải được giải quyết để đạt được chu kỳ tồn tại cơ bản. Chúng bao gồm giảm nhiệt hydrate hóa, giảm độ xốp, hạn chế nước tự do, cường độ sớm thích hợp và độ bền cao [18]. Do đó, HVFC có thể được gọi là "Bê tông xanh" và cũng được đề cập trong một vài nghiên cứu khác gần đây [18-19]. Theo Griffin (2005), các tính toán sử dụng phân tích vòng đời cho thấy rằng 54% lượng khí thải CO2 có thể được giảm thiểu bằng cách thay thế 50% xi măng bằng tro bay. Do đó, bằng cách xem xét rằng xi măng Pooclăng chiếm khoảng 7% lượng khí thải CO2 toàn cầu, sử dụng bê tông HVFC có khả năng giảm lượng khí thải CO2 toàn cầu khoảng 3,5% [18].

Nghiên cứu này sử dụng tro bay thay thế 70% xi măng trong cấp phối bê tông sử dụng phương pháp thiết kế của Viện bê tông Hoa kỳ (ACI 221.1) kết hợp với phương pháp BolomeySkramtaev. Các cấp phối có sử dụng thêm phụ gia vôi và silica fume để cải thiện thêm đặc tính ứng dụng cho sản phẩm HVFC. Sản phẩm bê tông tươi được kiểm tra độ sụt, thời gian đông kết cho hỗn hợp và khối lượng thể tích, độ hút nước, độ bền cơ học theo các ngày tuổi khác nhau. Ngoài ra, mẫu bê tông đối chứng cũng được thử nghiệm để đối chiếu với bê tông HVFC của nghiên cứu.

2. Vật liệu và phương pháp nghiên cứu

2.1. Vật liệu và thiết kế cấp phối HVFC

Nghiên cứu này sử dụng nguyên vật liệu và phụ gia gồm: cốt liệu mịn (cát), trung bình (cát nghiền), và thô (đá) từ Công ty Cổ phần Bê tông ly tâm Thủ Đức; xi măng PC40 theo TCVN 2682:2020 của Công ty Xi măng Nghi Sơn; Tro bay của nhà máy nhiệt điện Duyên Hải 1; Silica Fume loại 940U của hãng Elkem Silicon Materials; Vôi từ Công ty trách nhiệm hữu hạn hóa chất và môi trường Vũ Hoàng như Hình 1; các loại phụ gia khác như Viscocrete 865, Natri Thiocyanat (NaSCN) từ Công ty hóa chất Shanghai Zhanyun, Trung Quốc, Diethanolamine (DEA) và Glyxerol (Gly) từ Công ty Xilong Scientific, Trung Quốc; và nước.

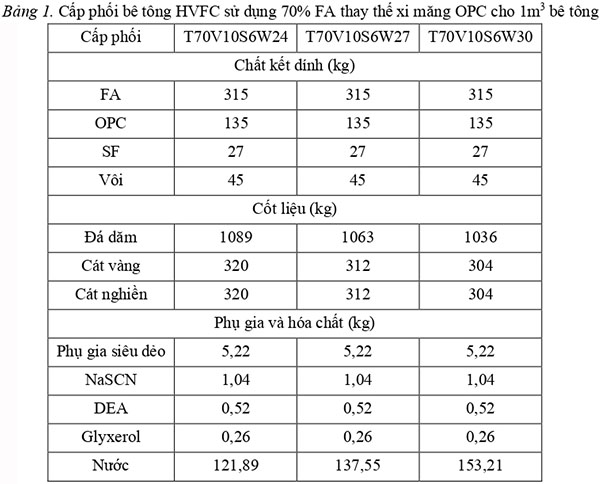

Thành phần cấp phối được thiết kế cho 1m3 bê tông theo tiêu chuẩn ACI 221.1 kết hợp với phương pháp Bolomey-Skramtaev có hàm lượng nguyên liệu bao gồm: tổng khối lượng chất kết dính (135 kg xi măng và 315 kg tro bay) là 450 kg; tỉ lệ nước theo chất kết dính lần lượt thử nghiệm từ 0,24 đến 0,3; lượng vôi là 45 kg; lượng silica fume là 27 kg; các cốt liệu lần lượt 1036 - 1089 kg đá dăm, 304 - 320 kg cát vàng, và 304 - 320 kg cát nghiền; cùng với 1% phụ gia siêu dẻo, 0,2% NaSCN, 0,1% DEA, 0,05% Gly. Toàn bộ tỉ lệ các cấp phối được biểu thị trong Bảng 1 dưới đây.

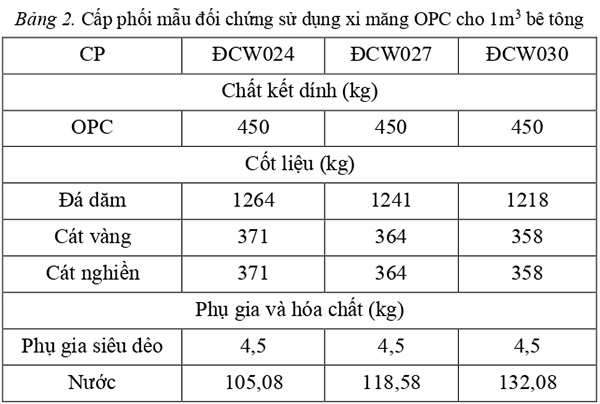

Ngoài ra, nghiên cứu này còn phối trộn các mẫu đối chứng là các mẫu bê tông nặng thông thường đang được sử dụng để thi công các công trình phổ biến ngoài thị trường với cùng phương pháp thiết kế theo tiêu chuẩn ACI 221.1. Các vật liệu cho cấp phối đối chứng này được tính toán và liệt kê chi tiết trong Bảng 2.

Các ký hiệu trên Bảng 1 và Bảng 2 được chú thích: Chữ cái đầu T nghĩa là tro bay, V: mẫu thêm vôi, S: mẫu thêm Silica Fume, W: tỉ lệ phần trăm nước/chất kết dính.

ĐC: Mẫu đối chứng sử dụng 100% xi măng.

Các hậu tố phía sau T là tỷ lệ phần trăm tro bay thay thế xi măng OPC. Hậu tố sau V là tỷ lệ vôi bổ sung, Hậu tố sau S là tỷ lệ Silica Fume bổ sung.

2.2. Phương pháp thực nghiệm

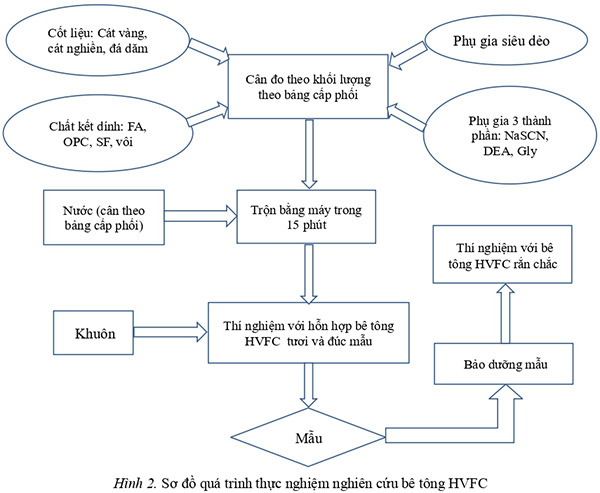

Các đặc tính kỹ thuật của sản phẩm HVFC được kiểm tra theo TCVN gồm: Phương pháp lấy mẫu, chế tạo và bảo dưỡng mẫu thử TCVN 3015:1993; xác định độ sụt TCVN 3106:1993; xác định thời gian đông kết TCVN 9338:2012; xác định khối lượng thể tích TCVN 3108:1993; xác định độ hút nước TCVN 3113:1993; xác định cường độ nén TCVN 3118:1993; xác định cường độ uốn TCVN 3119:1993; và xác định cường độ ép chẻ TCVN 3120:1993 [20-27]. Quá trình thực nghiệm được tiến hành theo TCVN 3015-1993 theo sơ đồ như Hình 2:

(Còn nữa)

ximang.vn (TH/ Tạp chí KHCN)