Đánh giá các tác động môi trường của sản xuất xi măng portland truyền thống

» Bài viết đánh giá các tác động môi trường của sản xuất xi măng portland truyền thống (PC) ở Việt Nam, áp dụng đối với trường hợp Công ty TNHH Siam City Cement (Việt Nam) sử dụng phương pháp đánh giá vòng đời sản phẩm (LCA). Kết quả tính toán cho thấy rằng giai đoạn lựa chọn vật liệu đầu vào chiếm tỉ lệ lớn nhất (đến 93,74%) đối với chỉ số tiềm năng nóng lên toàn cầu - GWP) so với các giai đoạn vận chuyển nội bộ, sản xuất trong nhà máy và các chất thải trong quá trình sản xuất. Giá trị GWP đối với xi măng portland PC ở nhà máy Xi măng INSEE Vietnam đạt giá trị 870,3 kg CO₂ eq./tấn xi măng.

1. Giới thiệu

Ngày nay, bê tông là vật liệu mà con người tiêu thụ chỉ sau nước và đối với lĩnh vực xây dựng thì bê tông là vật liệu được tiêu thụ lớn nhất, tính trung bình khoảng gần 3 tấn/người/năm trên toàn thế giới [1]. Công cuộc đô thị hóa kéo theo lượng tiêu thụ bê tông ngày càng tăng và theo ước tính khoảng 9,4 tỷ m³ bê tông được sử dụng toàn cầu năm 2021 [2]. Việc sử dụng bê tông tất yếu dẫn đến các tác động môi trường tạo ra từ các vật liệu thành phần (như tiêu tốn nguồn tài nguyên thiên nhiên, năng lượng và phát thải để chế tạo cốt liệu, xi măng, nước và phụ gia), trong đó phải kể đến vật liệu thành phần xi măng. Mặc dù xi măng chỉ chiếm khoảng 10 - 15% theo thể tích trong bê tông thông thường nhưng lại chiếm đến 90% lượng phát thải CO₂ [3].

Trên thực tế, quá trình sản xuất xi măng phát thải khoảng 8% lượng khí thải CO₂ toàn cầu [3, 4] và là ngành công nghiệp thải ra khí CO₂ lớn thứ 2 sau ngành công nghiệp gang thép. Sản lượng xi măng dự kiến sẽ tăng trên toàn cầu do tốc độ đô thị hóa nhanh chóng sẽ thúc đay sản xuất xi măng ở nhiều nơi trên thế giới và đáng chú ý nhất là ở các nước đang phát triển. Số liệu thống kê cho thấy từ năm 1995 - 2023 sản lượng xi măng toàn cầu đã tăng lên gần 3 lần tương ứng từ 1,39 tỷ tấn lên 4,1 tỷ tấn [5]. Tác động của biến đổi khí hậu và suy giảm tài nguyên thiên nhiên là một trong những mối quan tâm hàng đầu của ngành Xi măng. Hiện nay, ngành công nghiệp xi măng đang phải đối mặt với những thách thức liên quan đến việc giảm chi phí nguyên nhiên liệu và năng lượng, cũng như giảm phát thải CO₂. Mặc dù có nhiều tiến bộ đã đạt được trong những thập kỷ thông qua cải tiến công nghệ, việc sử dụng các vật liệu và nhiên liệu thay thế vẫn còn có thể được nghiên cứu và phát triển.

Ngày nay, bê tông là vật liệu mà con người tiêu thụ chỉ sau nước và đối với lĩnh vực xây dựng thì bê tông là vật liệu được tiêu thụ lớn nhất, tính trung bình khoảng gần 3 tấn/người/năm trên toàn thế giới [1]. Công cuộc đô thị hóa kéo theo lượng tiêu thụ bê tông ngày càng tăng và theo ước tính khoảng 9,4 tỷ m³ bê tông được sử dụng toàn cầu năm 2021 [2]. Việc sử dụng bê tông tất yếu dẫn đến các tác động môi trường tạo ra từ các vật liệu thành phần (như tiêu tốn nguồn tài nguyên thiên nhiên, năng lượng và phát thải để chế tạo cốt liệu, xi măng, nước và phụ gia), trong đó phải kể đến vật liệu thành phần xi măng. Mặc dù xi măng chỉ chiếm khoảng 10 - 15% theo thể tích trong bê tông thông thường nhưng lại chiếm đến 90% lượng phát thải CO₂ [3].

Trên thực tế, quá trình sản xuất xi măng phát thải khoảng 8% lượng khí thải CO₂ toàn cầu [3, 4] và là ngành công nghiệp thải ra khí CO₂ lớn thứ 2 sau ngành công nghiệp gang thép. Sản lượng xi măng dự kiến sẽ tăng trên toàn cầu do tốc độ đô thị hóa nhanh chóng sẽ thúc đay sản xuất xi măng ở nhiều nơi trên thế giới và đáng chú ý nhất là ở các nước đang phát triển. Số liệu thống kê cho thấy từ năm 1995 - 2023 sản lượng xi măng toàn cầu đã tăng lên gần 3 lần tương ứng từ 1,39 tỷ tấn lên 4,1 tỷ tấn [5]. Tác động của biến đổi khí hậu và suy giảm tài nguyên thiên nhiên là một trong những mối quan tâm hàng đầu của ngành Xi măng. Hiện nay, ngành công nghiệp xi măng đang phải đối mặt với những thách thức liên quan đến việc giảm chi phí nguyên nhiên liệu và năng lượng, cũng như giảm phát thải CO₂. Mặc dù có nhiều tiến bộ đã đạt được trong những thập kỷ thông qua cải tiến công nghệ, việc sử dụng các vật liệu và nhiên liệu thay thế vẫn còn có thể được nghiên cứu và phát triển.

Ở Việt Nam, hiện nay có 61 nhà máy xi măng đang hoạt động với tổng công suất thiết kế khoảng 117 triệu tấn xi măng/năm, tương đương khoảng trên 100 triệu tấn clinker/năm. Sản lượng clinker sản xuất của Việt Nam trong 5 năm gần đây cho thấy tăng từ 78,40 triệu tấn (năm 2019) lên cao nhất là 87,92 triệu tấn vào năm 2021, sau đó giảm dần xuống còn 68,85 triệu tấn (năm 2023) [6]. Sản xuất xi măng sẽ tiêu tốn nhiều năng lượng, đòi hỏi một lượng lớn nhiên liệu hóa thạch để phân hủy đá vôi thành oxit canxi. Than là loại nhiên liệu được sử dụng phổ biến để nung clinker nhưng lại thải ra một lượng lớn khí nhà kính. Nhìn chung, quá trình nung clinker đóng góp tới gần 40 % tổng lượng khí thải CO₂ sản xuất clinker xi măng, phần còn lại đến từ quá trình phân hủy đá vôi, điện. Lượng clinker (thành phần chính trong sản xuất xi măng) được sử dụng tỷ lệ thuận với lượng khí thải CO₂.

Bên cạnh phát thải khí nhà kính, sản xuất xi măng còn thải ra nhiều chất ô nhiễm khí quyển khác như carbon monoxide (CO), nitrogen oxides (NOx), sulfur dioxide (SO₂) và các hạt bụi (PM). Việc khai thác các nguyên liệu thô cũng gây ra tình trạng cạn kiệt tài nguyên thiên nhiên, suy thoái nguồn đất và ô nhiễm không khí. Nhiều nghiên cứu đã đánh giá tác động môi trường của sản xuất xi măng, nhưng chúng khá khác nhau về phương pháp, ranh giới hệ thống, tác động môi trường và các biến số (ví dụ: thành phần của nguyên liệu, loại công nghệ và nhiên liệu).

Đánh giá vòng đời (LCA) là một trong những phương pháp được sử dụng rộng rãi nhất để đánh giá tác động môi trường của quá trình sản xuất xi măng. Các nghiên cứu LCA đã giúp so sánh các tác động môi trường của các quá trình sản xuất xi măng, các loại xi măng với nhau và các công đoạn sản xuất khác nhau. Nhiều nghiên cứu LCA đã mô hình hóa các kịch bản khác nhau để thay thế nguyên nhiên liệu, giảm các tác động xấu đến môi trường trong quá trình sản xuất xi măng hoặc giúp xác định công nghệ tốt nhất. Riêng đối với xi măng portland truyền thống (Ordinary Portland Cement - OPC), một số nghiên cứu LCA điển hình đã công bố cho một số nước như Hoa Kỳ (năm 2009) [7], Brazil (năm 2010) [8], Canada (năm 2014) [9], Trung Quốc (năm 2015) [10], Đông Âu (năm 2016) [11], Ý (năm 2017) [12], Myanmar (năm 2020) [13], Ân Độ (năm 2022) [14], Nam Phi (năm 2024) [15]. Tuy vậy ở Việt Nam chưa có công bố nào về nghiên cứu liên quan về đánh giá vòng đời của quá trình sản xuất xi măng.

Bài viết này trình bày các nội dung về đánh giá các tác động môi trường của sản xuất xi măng portland truyền thống PC ở Việt Nam (theo TCVN 2682: 2020, xi măng portland có thành phần tương tự với loại OPC được ký hiệu là PC), áp dụng đối với trường hợp nhà máy Xi măng INSEE Vietnam, sử dụng phương pháp LCA để tính toán các chỉ số tác động môi trường, trong đó tập trung chủ yếu vào 6 chỉ tiêu theo đánh giá tác động môi trường của hệ thống đánh giá LEED bao gồm tiềm năng nóng lên toàn cầu (GWP), suy giảm tầng ozon (ODP), tiềm năng tạo ozon quang hóa (POCP), axit hóa nguồn đất và nước (AP), phú dưỡng hóa (EP), tiềm năng cạn kiệt tài nguyên hóa thạch (ADPF).

2. Quy trình sản xuất xi măng

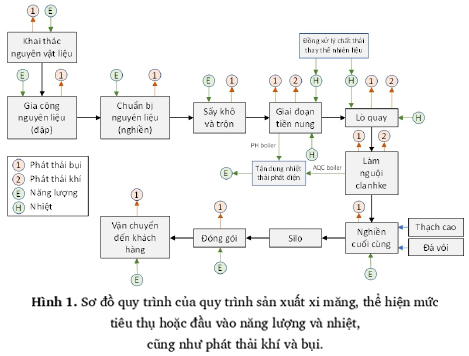

Quy trình sản xuất xi măng nói chung và ở nhà máy Xi măng INSEE Vietnam nói riêng thông thường gồm 4 giai đoạn: khai thác nguyên liệu thô, chuẩn bị nguyên liệu, nung và nghiền (Hình 1).

Giai đoạn đầu tiên của sản xuất xi măng là khai thác nguyên liệu thô từ các mỏ đá và vận chuyển chúng đến các nhà máy xi măng. Các nguyên liệu thô, cụ thể là đá vôi, đất sét, đá ong và thạch cao được khai thác tại các khu vực khai thác tương ứng và được vận chuyển đến nhà máy xi măng thông qua các phương tiện khác nhau phù hợp với điều kiện thực tế (ví dụ: băng chuyền, xe tải, thuyền...). Việc khai thác nguyên liệu thô liên quan đến sử dụng chất nổ để khai thác. Dầu diesel được sử dụng cho máy móc hạng nặng và xe tải là đầu vào năng lượng chính để khoan, nghiền và vận chuyển khai thác nguyên liệu thô.

Giai đoạn thứ 2 liên quan đến việc chuẩn bị nguyên liệu. Đá vôi được khai thác thường được nghiền trong hai giai đoạn, đầu tiên bằng máy đập hàm và sau đó bằng máy nghiền búa để giảm kích thước hạt xuống còn khoảng 25 mm. Tất cả các nguyên liệu thô (tức là đá vôi, đất sét được đưa đến nhà máy theo tỷ lệ tính toán và được nghiền thành một hỗn hợp được gọi là "bột phối liệu". Hỗn hợp này được sấy khô trong máy nghiền sấy liên hợp chu trình kín, sử dụng khí thải của tháp trao đổi nhiệt. Các hạt thô được chuyển trở lại máy nghiền để nghiền và các hạt mịn được chuyển đến silo bột liệu để trộn, lưu trữ và đồng nhất trước khi đưa vào lò nung clinker. Điện là năng lượng chính được sử dụng trong giai đoạn chuẩn bị bột phối liệu.

Giai đoạn thứ 3 bao gồm quá trình nung, cần sử dụng một lượng lớn năng lượng trong lò nung clinker. Đối với công đoạn nghiền than, than được chứa trong kho và được băng tải vận chuyển đến máy nghiền sấy đồng thời. Sau khi nghiền, than mịn được chứa trong bunke trung gian để cấp vào lò nung clinker. Ngoài ra, nhà máy Xi măng INSEE Vietnam còn sử dụng một phần nhiên liệu thay thế từ quá trình đồng xử lý chất thải. Công nghệ đồng xử lý (thay thế than bằng chất thải trong nung clinker) là một giải pháp xử lý chất thải bền vững giúp giảm bớt sự phụ thuộc của sản xuất công nghiệp vào nhiên liệu hóa thạch, bảo vệ tài nguyên thiên nhiên và làm giảm phát thải nhà kính. Tại INSEE Việt Nam chất thải đã được đồng xử lý thay thế hơn 40% than đá và dầu, một giải pháp an toàn cho đến nay và không có tro được đưa đi chôn lấp. Tùy thuộc vào loại xi măng, hỗn hợp nguyên liệu đã được nghiền mịn tiếp xúc với nhiệt độ cao trong lò nung để tạo thành clinker thông qua các phản ứng hóa học. Đối với giai đoạn làm nguội clinker, clinker được làm nguội từ 1450°C đến nhỏ hơn 150°C, sau đó đưa vào silo clinker. Ngoài ra, INSEE Việt Nam sử dụng nhiệt khí thải của lò nung để phát điện, cho phép giảm tiêu thụ điện lưới 25%, tạo ra 6,3 MW.

Giai đoạn cuối cùng là công đoạn nghiền xi măng, trong đó clinker, thạch cao và phụ gia khoáng được định lượng và đưa vào hai máy nghiền con lăn (máy nghiền đứng) để nghiền thành xi măng.

3. Phương pháp đánh giá vòng đời sản phẩm LCA và các chỉ số đánh giá tác động môi trường

Việc đánh giá được thực hiện theo tiêu chuẩn ISO 14040 và ISO 14044 (ISO, 2006) với 4 bước chính của LCA, đó là: (a) xác định mục tiêu và phạm vi, (b) kiểm kê vòng đời (LCI), (c) đánh giá tác động vòng đời (LCIA) và (d) diễn giải và truyền đạt các kết quả chính. Mặc dù, các phương pháp tiếp cận thực tế của LCA khác nhau tùy theo công nghệ và nguyên liệu thô được sử dụng trong sản xuất xi măng, toàn bộ quy trình sản xuất xi măng phân chia theo 4 bước cơ bản, đó là khai thác nguyên liệu thô, chuẩn bị bột liệu, nung và nghiền xi măng. Mục 2 ở trên đã giải thích chi tiết hơn về quy trình sản xuất xi măng. Mục 3.1 xác định ranh giới hệ thống và phạm vi của nghiên cứu này. Mục 3.2 trình bày việc thu thập dữ liệu đầu vào/đầu ra trong ranh giới hệ thống. Mục 3.3 phân tích kiểm kê và đánh giá các tác động môi trường đối với toàn bộ dây chuyền sản xuất xi măng.

Công cụ hồ sơ khai báo môi trường (Environmental Product Declarations- EPD) phiên bản thứ 4 là chương trình phân tích, tính toán các tác động vòng đời sản xuất xi măng và bê tông được Hiệp hội Xi măng và Bê tông thế thế giới (GCCA) xuất bản, đảm bảo tuân thủ PCR 2019:14 Sản phẩm xây dựng (EN 15804:A2) và PCR bổ sung c-PCR-001 Xi măng và vôi xây dựng (EN 16908), cũng như Hướng dẫn chương trình chung (GPI 4.0) của hệ thống International EPD®. Phương pháp này nhằm xác định rõ hơn 40 chỉ tiêu tác động trong đó các tác động ảnh hưởng đến môi trường như tiềm năng nóng toàn cầu (GWP), các tác động đến tài nguyên thiên nhiên, sự suy giảm tầng ozon, các tác động đến nguồn dinh dưỡng đất, nước... của vòng đời sản xuất xi măng và bê tông. Điều này chứng minh sự minh bạch của nhà sản xuất đối với nhu cầu của khách hàng. Khi các khách hàng doanh nghiệp ngày càng phát triển các mục tiêu và chỉ tiêu về trách nhiệm xã hội và tính bền vững của doanh nghiệp, sử dụng đánh giá vòng đời sản phẩm LCA và xuất bản hồ sơ khai báo môi trường EPD thể hiện cam kết của các nhà máy xi măng đối với việc báo cáo và cải tiến liên tục, tạo cơ sở để làm việc với các nhà chỉ định, chủ đầu tư, kiến trúc sư và khách hàng...

3.1. Mục tiêu, ranh giới hệ thong và phạm vi đánh giá

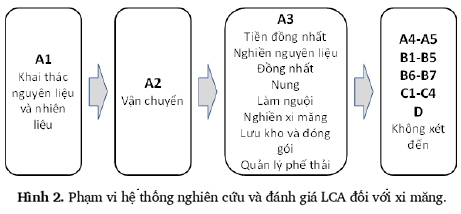

Như đã nêu trong Mục 1, mục tiêu của bài báo là phân tích và đánh giá LCA đối với quá trình sản xuất xi măng PC, cụ thể tại nhà máy Xi măng INSEE Vietnam. Khi xác định ranh giới hệ thống, LCA nên xem xét toàn bộ vòng đời của sản phẩm/dịch vụ, bắt đầu từ thu mua nguyên liệu thô đến xử lý chất thải (cách tiếp cận “cradle-to-grave”). Tuy nhiên, thực tế là khó khăn khi xem xét tất cả các giai đoạn nếu một sản phẩm có nhiều ứng dụng khác nhau trong giai đoạn sử dụng cuối cùng. Do đó, tương ứng với các ứng dụng khác nhau của xi măng, nhiều LCA đánh giá quá trình sản xuất xi măng tuân theo cách tiếp cận “từ nôi đến cổng” (cradle-to-gate) hoặc “cổng đến cổng” (gate-to-gate), xem xét các giai đoạn giữa khai thác nguyên liệu thô và sản xuất sản phẩm hoặc chuyển đổi sản phẩm tương ứng. Nghiên cứu này áp dụng cách tiếp cận “cradle to gate” (A1-A3), xem xét 4 bước chính như đã mô tả tương ứng ở mục 2. Các giai đoạn khác như A4-A5, B1-B7, C1-C4 và D không xét đến trong nghiên cứu và tính toán (Hình 2). Đơn vị chức năng sử dụng đánh giá và so sánh là 1 tấn xi măng.

Phạm vi phân tích và đánh giá tác động môi trường đối với sản phẩm xi măng portland truyền thống từ A1-A3 (Hình 1), nghĩa là từ khai thác nguyên vật liệu ban đầu đến quá trình sản xuất (cradle-to-gate). Phần đầu vào của hệ thống tính toán (được ký hiệu mũi tên đi vào các khâu) bao gồm năng lượng (E) và nhiệt (H), còn phần đầu ra (được ký hiệu mũi tên đi ra các khâu) bao gồm các phát thải như phát thải khí (1) và phát thải bụi (2).

Nguyên liệu, điện và nhiên liệu là những yếu tố đầu vào chính trong quá trình sản xuất xi măng. Dữ liệu liên quan đến vận chuyển và sử dụng chất nổ và nhiên liệu trong giai đoạn khai thác nguyên liệu thô đã được tính toán sao cho phù hợp. Các nguyên liệu thô khác được thuê ngoài, với các dữ liệu liên quan đến số lượng và phương tiện vận chuyển do công ty cung cấp. Dữ liệu vận chuyển được tính bằng khoảng cách vận chuyển nhân với lượng nguyên liệu thô cần thiết. Năng lượng sử dụng trong nhà máy được chia thành năng lượng điện và nhiệt năng. Điện được lấy từ đường dây điện lưới quốc gia, ngoài ra nhà máy tận dụng nhiệt thải để phát điện cung cấp 25% lượng điện cho nhà máy. Trong khi quá trình nung sử dụng hỗn hợp nhiên liệu bao gồm than, dầu (60 %) và nhiên liệu từ đồng xử lý rác thay thế (40%) để tạo ra nhiệt năng cần thiết.

Đầu ra chính của quá trình sản xuất xi măng là phát thải khí và phát thải bụi (Hình 1). Giai đoạn nung là nguyên nhân tạo ra hầu hết khí thải chủ yếu là PM, CO, CO₂, SO₂ và NOx. Phát thải khí nhà kính được xem xét trong nghiên cứu này bao gồm CO₂, CH4 và N₂O, chủ yếu được thải ra trong quá trình nung. Quá trình đốt cháy nhiên liệu thải ra NOx thông qua quá trình oxy hóa nitơ liên kết hóa học trong nhiên liệu và trong không khí đốt, với khí sau này được tạo ra trong cả lò nung sơ bộ (calciner) và lò nung. SO₂ chủ yếu được thải ra trong quá trình nung, với mức độ phát thải tổng thể phụ thuộc vào hàm lượng lưu huỳnh của nhiên liệu. Quá trình đốt cháy nhiên liệu cũng phát ra các chất ô nhiêm khác nhưng với số lượng nhỏ hơn, chẳng hạn như các hợp chất hữu cơ dê bay hơi (VOC), thường được đo bằng tổng các hợp chất hữu cơ. Bụi và các chất dạng hạt (particulate matter- PM) được thải ra trong quá trình khai thác đá, nghiền, vận chuyển, nghiền nguyên liệu thô và lưu trữ. Các chất ô nhiễm khác được thải ra trong quá trình sản xuất xi măng, nhưng với số lượng nhỏ hơn, và bao gồm HF, HCl, PCDD / F (TOC) và một số kim loại (Cd, Hg, Tl, As, Sb, Pb, Cr, Co, Cu, Mn, Ni, V). Do mức độ phát thải của các chất ô nhiễm này thấp nên không được xem xét trong nghiên cứu này. Cuối cùng, do chất thải rắn sinh ra trong quá trình sản xuất xi măng được tái sử dụng do đó trong nghiên cứu này không bao gồm đánh giá chất thải rắn là đầu ra.

3.2. Kiểm kê vòng đời

Việc phát triển kiểm kê vòng đời liên quan đến việc định lượng và tổng hợp tất cả dữ liệu liên quan đến đầu vào, đầu ra, sử dụng năng lượng, nhiên liệu... để tạo ra một đơn vị chức năng của sản phẩm trong ranh giới hệ thống được nghiên cứu. Theo ranh giới hệ thống được nêu trong Mục 3.1, dữ liệu về nguyên liệu, năng lượng và sử dụng nhiên liệu tại chỗ ở nhà máy được thu thập. Điều này đạt được thông qua nhiều cuộc phỏng vấn với các nhân sự, những người đã cung cấp thông tin cần thiết năm 2020.

Phần mềm EPD Tools v4.2 (GCCA) được sử dụng để phân tích và tính toán các yếu tố phát thải, chương trình được lập bởi Quantis và Hiệp hội Xi măng Bê tông toàn cầu (GCCA).

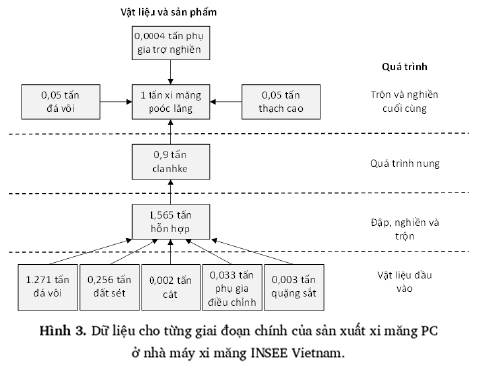

Hình 3 đưa ra dữ liệu cho từng giai đoạn chính của sản xuất xi măng được chuẩn hóa cho đơn vị chức năng sử dụng để đánh giá trong nghiên cứu này là 1 tấn xi măng.

3.3. Đánh giá tác động vòng đời (LCIA)

Trong nghiên cứu này, chương trình EPD Tool v4.2 được sử dụng để đánh giá tác động môi trường bao gồm 6 loại chỉ số (thay vì hơn 20 chỉ số tác động) theo hệ thống xếp hạng nhằm đánh giá thiết kế và hiệu suất về môi trường LEED (Leadership in Energy and Environmental Design) của Hội đồng Xây dựng xanh Hoa Kỳ (US Green Building Council) [16]. Các chỉ số tác động môi trường bao gồm tiềm năng nóng lên toàn cầu (GWP), suy giảm tầng ozon (ODP), hình thành chất oxy hóa quang hóa (POCP), axit hóa nguồn đất và nước (AP), phú dưỡng hóa (EP), tiềm năng cạn kiệt tài nguyên hóa thạch (ADPF). Các loại tác động này có thể được phân loại thành các tác động cục bộ, khu vực và toàn cầu, với (a) cạn kiệt tài nguyên và phát thải khí là tác động cục bộ chính, (b) axit hóa và phú dưỡng là tác động chính của khu vực và (c) khí hậu thay đổi như là hiệu ứng toàn cầu chính...

4. Kết quả phân tích LCA và thảo luận

4.1. Tính toán LCA đánh giá tác động môi trường

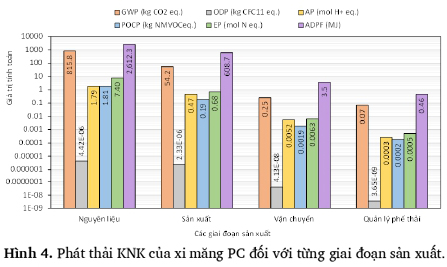

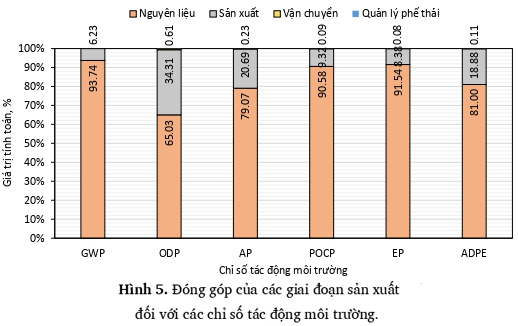

Tính toán LCA đánh giá tác động môi trường của nhà máy xi măng là một quá trình phức tạp và đòi hỏi việc phân tích toàn diện từ khai thác nguyên liệu đầu vào cho đến khi sản phẩm cuối cùng được sử dụng và xử lý. Các quá trình sản xuất xi măng sẽ tác động đến môi trường theo các khía cạnh khác nhau và được đánh giá thông qua các chỉ số tác động môi trường. Các quá trình sản xuất được kể đến bao gồm (1) khai thác và cung cấp nguyên liệu, (2) sản xuất, (3) vận chuyển và (4) quản lý phế thải. Kết quả tính toán đối với 6 chỉ số tác động môi trường gồm GWP, ODP, AP, POCP, EP, ADPF thể hiện ở Hình 4 và sự đóng góp của mỗi quá trình sản xuất đối với từng chỉ số tác động môi trường này thể hiện ở Hình 5.

Kết quả ở Hình 4 cho thấy giai đoạn chọn lựa vật liệu đầu vào cho quá trình sản xuất chiếm tỉ lệ lớn nhất, phân chia các giai đoạn này được tuân thủ theo BS EN 15978:2011 (so các giai đoạn vận chuyển nội bộ, sản xuất trong nhà máy và các chất thải trong quá trình sản xuất):

- Giai đoạn khai thác nguyên vật liệu thô (>90%) là nguồn phát thải nhiều nhất trong quá trình sản xuất xi măng từ sự chuyển hóa CaCO3 trong lò nung thành CaO tạo ra lượng lớn 525 kg CO₂/tấn clinker (60%).

- Giai đoạn sản xuất (>1%) chủ yếu là tiêu thụ điện trong quá trình sản xuất, và là giai đoạn phát thải nhiều nhất, tùy thuộc vào công nghệ sản xuất và sử dụng các công nghệ năng lượng tái tạo mà lượng phát thải sẽ giảm đáng kể.

- Giai đoạn vận chuyển và chất thải bên trong quá trình sản xuất (>0,1%) tùy theo công nghệ sản xuất của mỗi nhà máy (vận chuyển xe nâng, xe tải hay băng chuyền.) và mỗi sản phẩm điều có qui trình sản xuất và phát thải khác nhau, nhưng nhìn chung các kết quả phân tích LCA cho thấy ở hai phần này chiếm tỉ lệ rất nhỏ.

Kết quả cho thấy rằng quá trình khai thác và cung cấp nguyên liệu tác động đến môi trường là lớn nhất, đóng góp đến 93,74% đối với chỉ số GWP, còn lại là quá trình sản xuất chiếm khoảng 6,23% và các quá trình khác là không đáng kể. Bên cạnh đó quá trình khai thác và cung cấp nguyên liệu này đóng góp thấp nhất đối với chỉ số ODP (65,03%) khi so sánh giữa các chỉ số tác động môi trường, tuy vậy chỉ số này lại xem xét đánh giá hơn đến tác động của quá trình sản xuất và vận chuyển.

a. Tiềm năng nóng lên toàn cầu (Global Warming Potential - GWP)

Chỉ số GWP là 870,3 kg CO₂ eq cho thấy tiềm năng gây nóng lên toàn cầu của khu vực này cao hơn chút so Châu Âu. Trong khi châu Á có sự khác biệt lớn giữa các nước về mức độ phát thải CO₂ do sự khác biệt về công nghiệp hóa và năng lượng sử dụng (830 kg - 1.350 kg CO₂ eq/kg xi măng ở Trung Quốc [10]), châu Âu thường có mức phát thải thấp hơn (trung bình 836 kg CO₂/ OPC châu Âu [17]) do chính sách kiểm soát khí thải mạnh mẽ và sự phụ thuộc vào năng lượng tái tạo.

b. Suy giảm tầng ozon (Ozone Depletion Potential - ODP)

Với chỉ số ODP là 6,79/10-6 kg CFC 11 eq., mức độ gây suy giảm tầng ozon rất thấp, tương tự như nhiều quốc gia châu Âu [17] đã giảm thiểu việc sử dụng các chất CFC. Tuy nhiên, ở châu Á [17], tình trạng này có thể phức tạp hơn do sự khác biệt trong việc thực thi và tuân thủ các quy định môi trường.

c. Axit hóa nguồn đất và nước (Acidification Potential - AP)

Chỉ số AP là 2,26 mol H+ eq. cho thấy tiềm năng axit hóa cao, có thể so sánh với các khu vực công nghiệp hóa ở châu Á, nơi phát thải SOx và NOx từ các nhà máy và giao thông cao. Châu Âu [17], với các tiêu chuẩn khí thải nghiêm ngặt hơn, có thể có mức độ axit hóa thấp hơn.

d. Hình thành chất oxy hóa quang hóa tầng bình lưu (Formation potential of Tropospheric Ozone - POCP)

Mức độ POCP là 2,00kg NMVOC eq., chỉ ra rằng khu vực này có nguy cơ gây hình thành ozon tầng bình lưu. Điều này có thể tương tự như một số khu vực đô thị lớn ở châu Á [17] nhưng thấp hơn so với châu Âu [17], nơi đã giảm lượng khí NMVOC nhờ công nghệ xử lý khí thải tiên tiến.

e. Phú dưỡng hóa (Eutrophication Potential - EP)

Chỉ số EP là 8,08 mol N eq., cho thấy mức độ cao của tiềm năng phú dưỡng hóa, mà các nước châu Á đang đối mặt do nông nghiệp và quản lý chất thải kém. Châu Âu [17], với quy định chặt chẽ về xử lý chất thải và sử dụng phân bón, có thể có mức độ phú dưỡng hóa thấp hơn.

f. Suy giảm tài nguyên hóa thạch (Abiotic Depletion for Fossil Resources Potential - ADPF)

Chỉ số ADPF là 3225,0 MJ cho thấy mức độ khai thác tài nguyên hóa thạch cao. Điều này có thể tương đồng với một số quốc gia châu Á phụ thuộc mạnh vào năng lượng hóa thạch. Châu Âu [17], với xu hướng chuyển dịch sang năng lượng bền vữn, có tiềm năng suy giảm tài nguyên hóa thạch thấp hơn.

5. Kết luận

Bài viết này trình bày việc phân tích và đánh giá vòng đời đối với quá trình sản xuất xi măng portland truyền thống ở Việt Nam, cụ thể áp dụng tại Công ty INSEE Việt Nam. Một số kết luận có thể rút ra như sau:

- Trong sản xuất xi măng, khâu chọn lựa vật liệu đầu vào cho quá trình sản xuất chiếm tỉ lệ lớn nhất (>90%) so các khâu vận chuyển nội bộ, sản xuất trong nhà máy và các chất thải trong quá trình sản xuất, đồng thời đóng góp đến 93,74% đối với chỉ số GWP.

- Giá trị GWP đối với xi măng portland PC ở nhà máy Xi măng INSEE Việt Nam đạt giá trị 870,3 kg CO₂ eq./tấn xi măng. Bên cạnh đó các giá trị tính toán đối với ODP, AP, POCP, EP, ADPE đạt tương ứn