Nghiên cứu khảo sát khả năng xử lý phế thải rơm rạ làm phụ gia khoáng cho xi măng

Bài viết này nghiên cứu quy trình xử lý rơm rạ thành tro hoạt tính để làm phụ gia khoáng trong sản xuất xi măng và bê tông.

1. Giới thiệu

Sự tăng trưởng kinh tế và phát triển xây dựng cơ sở hạ tầng nhanh chóng đã và đang gây ra tình trạng thiếu hụt nguồn tài nguyên, lượng khí thải cacbon tăng đến mức đáng báo động trên toàn cầu. Trong đó riêng ngành công nghiệp sản xuất xi măng là một trong những nguyên nhân chính tiêu thụ nguồn tài nguyên thiên nhiên và phát thải khí cacbon đioxit (CO2). Năm 2020, để sản xuất khoảng 4,2 tỷ tấn xi măng trên toàn cầu cần khoảng 8,6 tỷ tấn nguyên liệu thô (đất và đá tự nhiên), phát sinh khoảng 3,5 tỷ tấn CO2 ra môi trường. Ngành công nghiệp sản xuất xi măng là nguyên nhân phát sinh 8 - 10% tổng lượng khí CO2 do con người tạo ra trên toàn cầu, và là một trong những nguyên nhân chính gây thủng tầng ôzôn và nóng lên của trái đất [1]. Một trong những biện pháp khả thi để giảm thiểu tác hại này là thay thế một phần clanhke xi măng bằng các vật liệu bổ sung, các loại phụ gia khoáng. Các vật liệu thay thế thường là các phế thải công nghiệp và nông nghiệp giàu hàm lượng SiO2 và có nguồn cung cấp dồi dào. Đã có rất nhiều loại phế thải được nghiên cứu và sử dụng làm phụ gia khoáng cho xi măng, bê tông (như silicafume, xỉ lò cao, tro bay, tro trấu, …) và thu được kết quả tốt. Tuy nhiên, rơm rạ là một loại phế thải nông nghiệp phổ biến và có hàm lượng SiO2 khá cao nhưng lại chưa được tận dụng nhiều trong sản xuất vật liệu xây dựng.

Hàng năm, một lượng lớn rơm rạ được tạo ra trong quá trình sản xuất lúa gạo. Bình quân, để sản xuất được 1 kg lúa gạo sẽ phát sinh 1 - 1,5 kg rơm rạ [2]. Sản lượng lúa gạo trên toàn thế giới là 970 triệu tấn vào năm 2020 và châu Á là nơi sản xuất chính với 70% (gần 677 triệu tấn). Việt Nam là nước sản xuất lúa gạo lớn thứ 5 Thế giới do đó nguồn rơm rạ phát sinh hàng năm là rất lớn, ước tính khoảng 50 triệu tấn/năm. Theo nghiên cứu, lượng khí nhà kính phát thải từ sản xuất lúa gạo của Việt Nam chiếm khoảng 10% lượng khí nhà kính từ lúa gạo toàn cầu. Rơm rạ được coi là một loại sản phẩm phụ đa mục đích của người nông dân Việt Nam (sử dụng để đun nấu, lợp mái nhà, thức ăn chăn nuôi,…). Tuy nhiên mỗi năm lượng rơm rạ dư thừa trở thành phế thải cần xử lý lên tới hơn 20 triệu tấn. Khi rơm rạ không được xử lý hiệu quả sẽ gặp hai vấn đề lớn. Thứ nhất là đốt rơm rạ ngoài đồng ruộng gây phát sinh nhiều khí độc (CO2, NOx, SOx) và phát tán nhiều khói bụi mịn (PM2,5, PM10) gây ô nhiễm môi trường không khí, các chất vô cơ của tro sẽ làm chai cứng đất canh tác. Thứ hai là quá trình rơm rạ bị phân hủy hữu cơ tự nhiên tại ruộng đồng sẽ tạo ra nhiều khí mêtan (CH4) có tác động nghiêm trọng đến môi trường, góp phần gây hiệu ứng nhà kính và nguy cơ làm trái đất nóng lên cao hơn nhiều so với khí CO2. Nhiều nghiên cứu cho rằng, sản xuất lúa gạo chiếm 5 - 10% lượng khí mê-tan thải ra trên toàn thế giới. Mặc dù vậy, những nghiên cứu xử lý phế thải rơm rạ làm phụ gia khoáng cho xi măng ở Việt Nam vẫn còn khá hạn chế.

Việc sử dụng phế thải nông nghiệp chưa qua xử lý phải đối mặt với những thách thức đáng kể do hàm lượng cacbon cao và sự hiện diện của kim loại kiềm trong cặn. Trên Thế giới đã áp dụng nhiều phương pháp xử lý phế thải nông nghiệp để sử dụng làm vật liệu bổ sung, phụ gia khoáng hoạt tính cho xi măng, có thể kể tên như: phương pháp xử lý cơ học, xử lý nhiệt, xử lý cơ nhiệt, xử lý hóa - nhiệt. Khả năng phản ứng puzolanic của tro phế thải cũng thay đổi tùy theo phương pháp và mức độ xử lý. Bằng cách áp dụng phương pháp xử lý thích hợp, tro phế thải nông nghiệp có thể được sử dụng hiệu quả làm phụ gia khoáng hoạt tính cho xi măng và bê tông [3].

Qua tìm hiểu các nghiên cứu trên thế giới, nhận thấy rằng tiến hành xử lý phế thải rơm rạ thành tro theo quy trình xử lý cơ nhiệt là phương pháp đơn giản, tiết kiệm và phù hợp với điều kiện trong nước; đồng thời nghiên cứu các tính chất của tro rơm rạ và từ đó khảo sát khả năng sử dụng tro rơm rạ làm phụ gia khoáng hoạt tính cho xi măng, nhằm góp phần giải quyết lượng phế thải rơm rạ gây ô nhiễm môi trường và góp phần giảm lượng dùng xi măng là một giải pháp cần thiết.

2. Nguyên vật liệu sử dụng

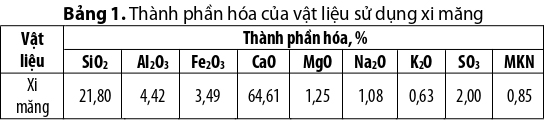

Trong nghiên cứu sử dụng nguyên vật liệu gồm: Xi măng PC50 Hạ Long có các tính chất đạt theo tiêu chuẩn TCVN 2682 : 2009 [4], khối lượng riêng 3,15 g/cm3, thành phần hóa được thể hiện trong Bảng 1. Cát sử dụng là cát tiêu chuẩn đáp ứng mức chất lượng theo TCVN 6227:1996 [5], đạt yêu cầu ISO dành cho cát tiêu chuẩn sử dụng để xác định mác xi măng theo điều 5.1 TCVN 6016:2011 [6]. Nước sử dụng thỏa mãn theo TCVN 4506 : 2012 [7] về nước dùng cho vữa và bê tông.

Sự tăng trưởng kinh tế và phát triển xây dựng cơ sở hạ tầng nhanh chóng đã và đang gây ra tình trạng thiếu hụt nguồn tài nguyên, lượng khí thải cacbon tăng đến mức đáng báo động trên toàn cầu. Trong đó riêng ngành công nghiệp sản xuất xi măng là một trong những nguyên nhân chính tiêu thụ nguồn tài nguyên thiên nhiên và phát thải khí cacbon đioxit (CO2). Năm 2020, để sản xuất khoảng 4,2 tỷ tấn xi măng trên toàn cầu cần khoảng 8,6 tỷ tấn nguyên liệu thô (đất và đá tự nhiên), phát sinh khoảng 3,5 tỷ tấn CO2 ra môi trường. Ngành công nghiệp sản xuất xi măng là nguyên nhân phát sinh 8 - 10% tổng lượng khí CO2 do con người tạo ra trên toàn cầu, và là một trong những nguyên nhân chính gây thủng tầng ôzôn và nóng lên của trái đất [1]. Một trong những biện pháp khả thi để giảm thiểu tác hại này là thay thế một phần clanhke xi măng bằng các vật liệu bổ sung, các loại phụ gia khoáng. Các vật liệu thay thế thường là các phế thải công nghiệp và nông nghiệp giàu hàm lượng SiO2 và có nguồn cung cấp dồi dào. Đã có rất nhiều loại phế thải được nghiên cứu và sử dụng làm phụ gia khoáng cho xi măng, bê tông (như silicafume, xỉ lò cao, tro bay, tro trấu, …) và thu được kết quả tốt. Tuy nhiên, rơm rạ là một loại phế thải nông nghiệp phổ biến và có hàm lượng SiO2 khá cao nhưng lại chưa được tận dụng nhiều trong sản xuất vật liệu xây dựng.

Hàng năm, một lượng lớn rơm rạ được tạo ra trong quá trình sản xuất lúa gạo. Bình quân, để sản xuất được 1 kg lúa gạo sẽ phát sinh 1 - 1,5 kg rơm rạ [2]. Sản lượng lúa gạo trên toàn thế giới là 970 triệu tấn vào năm 2020 và châu Á là nơi sản xuất chính với 70% (gần 677 triệu tấn). Việt Nam là nước sản xuất lúa gạo lớn thứ 5 Thế giới do đó nguồn rơm rạ phát sinh hàng năm là rất lớn, ước tính khoảng 50 triệu tấn/năm. Theo nghiên cứu, lượng khí nhà kính phát thải từ sản xuất lúa gạo của Việt Nam chiếm khoảng 10% lượng khí nhà kính từ lúa gạo toàn cầu. Rơm rạ được coi là một loại sản phẩm phụ đa mục đích của người nông dân Việt Nam (sử dụng để đun nấu, lợp mái nhà, thức ăn chăn nuôi,…). Tuy nhiên mỗi năm lượng rơm rạ dư thừa trở thành phế thải cần xử lý lên tới hơn 20 triệu tấn. Khi rơm rạ không được xử lý hiệu quả sẽ gặp hai vấn đề lớn. Thứ nhất là đốt rơm rạ ngoài đồng ruộng gây phát sinh nhiều khí độc (CO2, NOx, SOx) và phát tán nhiều khói bụi mịn (PM2,5, PM10) gây ô nhiễm môi trường không khí, các chất vô cơ của tro sẽ làm chai cứng đất canh tác. Thứ hai là quá trình rơm rạ bị phân hủy hữu cơ tự nhiên tại ruộng đồng sẽ tạo ra nhiều khí mêtan (CH4) có tác động nghiêm trọng đến môi trường, góp phần gây hiệu ứng nhà kính và nguy cơ làm trái đất nóng lên cao hơn nhiều so với khí CO2. Nhiều nghiên cứu cho rằng, sản xuất lúa gạo chiếm 5 - 10% lượng khí mê-tan thải ra trên toàn thế giới. Mặc dù vậy, những nghiên cứu xử lý phế thải rơm rạ làm phụ gia khoáng cho xi măng ở Việt Nam vẫn còn khá hạn chế.

Việc sử dụng phế thải nông nghiệp chưa qua xử lý phải đối mặt với những thách thức đáng kể do hàm lượng cacbon cao và sự hiện diện của kim loại kiềm trong cặn. Trên Thế giới đã áp dụng nhiều phương pháp xử lý phế thải nông nghiệp để sử dụng làm vật liệu bổ sung, phụ gia khoáng hoạt tính cho xi măng, có thể kể tên như: phương pháp xử lý cơ học, xử lý nhiệt, xử lý cơ nhiệt, xử lý hóa - nhiệt. Khả năng phản ứng puzolanic của tro phế thải cũng thay đổi tùy theo phương pháp và mức độ xử lý. Bằng cách áp dụng phương pháp xử lý thích hợp, tro phế thải nông nghiệp có thể được sử dụng hiệu quả làm phụ gia khoáng hoạt tính cho xi măng và bê tông [3].

Qua tìm hiểu các nghiên cứu trên thế giới, nhận thấy rằng tiến hành xử lý phế thải rơm rạ thành tro theo quy trình xử lý cơ nhiệt là phương pháp đơn giản, tiết kiệm và phù hợp với điều kiện trong nước; đồng thời nghiên cứu các tính chất của tro rơm rạ và từ đó khảo sát khả năng sử dụng tro rơm rạ làm phụ gia khoáng hoạt tính cho xi măng, nhằm góp phần giải quyết lượng phế thải rơm rạ gây ô nhiễm môi trường và góp phần giảm lượng dùng xi măng là một giải pháp cần thiết.

2. Nguyên vật liệu sử dụng

Trong nghiên cứu sử dụng nguyên vật liệu gồm: Xi măng PC50 Hạ Long có các tính chất đạt theo tiêu chuẩn TCVN 2682 : 2009 [4], khối lượng riêng 3,15 g/cm3, thành phần hóa được thể hiện trong Bảng 1. Cát sử dụng là cát tiêu chuẩn đáp ứng mức chất lượng theo TCVN 6227:1996 [5], đạt yêu cầu ISO dành cho cát tiêu chuẩn sử dụng để xác định mác xi măng theo điều 5.1 TCVN 6016:2011 [6]. Nước sử dụng thỏa mãn theo TCVN 4506 : 2012 [7] về nước dùng cho vữa và bê tông.

Rơm rạ sử dụng được tiến hành thu mua tại huyện Gia Bình tỉnh Bắc Ninh.

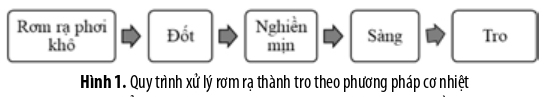

Quy trình xử lý rơm rạ thành tro

Rơm rạ được xử lý theo phương pháp cơ nhiệt, quá trình được thực hiện tại Viện Nghiên cứu và Ứng dụng VLXD nhiệt đới. Quy trình xử lý rơm rạ thành tro trải qua các công đoạn chính như Hình 1.

- Chuẩn bị rơm rạ: Rơm rạ sau khi thu mua về được tiến hành rửa sạch, loại bỏ bùn đất sau đó được cắt ngắn và phơi khô (Hình 2).

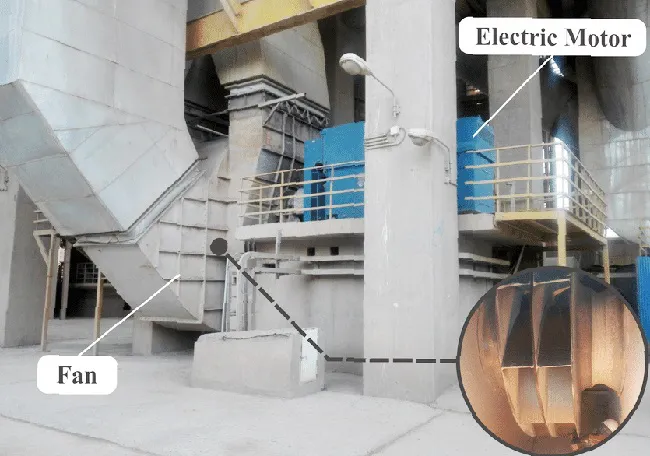

- Đốt rơm rạ: Sau khi rơm rạ được làm sạch và phơi khô, tiến hành đốt rơm rạ trong lò nung. Căn cứ vào các nghiên cứu về nhiệt độ đốt phế thải nông nghiệp, lựa chọn đốt rơm rạ tại 5 cấp độ nhiệt độ khác nhau (400°C, 500°C, 600°C, 700°C và 800°C), trong thời gian hằng nhiệt 120 phút, làm nguội và thu được 5 mẫu tro tương ứng (Hình 3).

- Nghiền tro: Tro sau khi làm nguội được tiến hành nghiền mịn thủ công bằng cối chày sứ.

- Sàng: Sau khi nghiền, tro được sàng qua sàng 0,14 mm, cuối cùng thu được 5 loại tro rơm rạ thành phẩm tương ứng với 5 cấp độ nhiệt đốt rơm rạ.

3. Phương pháp thí nghiệm

3.1. Xác định thành phần hóa của tro rơm rạ

Xác định hàm lượng phần trăm các oxit có mặt trong các mẫu tro bằng phương pháp huỳnh quang tia X được thực hiện tại Viện Vật liệu xây dựng. Quang phổ huỳnh quang tia X (XRF) là một kỹ thuật phân tích nguyên tố với ứng dụng rộng rãi trong khoa học và công nghiệp. XRF dựa trên nguyên tắc các nguyên tử riêng lẻ, khi được kích thích bởi một nguồn năng lượng bên ngoài, sẽ phát ra các photon tia X có năng lượng hoặc bước sóng đặc trưng. Bằng cách đếm số lượng photon của mỗi năng lượng phát ra từ một mẫu, các nguyên tố có mặt trong vật liệu có thể được xác định và định lượng, thông qua đó có thể xác định hàm lượng các oxit có trong vật liệu.

3.2. Xác định ảnh hưởng của tro rơm rạ đến thành phần khoáng của đá chất kết dính

Ảnh hưởng của tro rơm rạ đến thành phần khoáng của đá chất kết dính xác định thông qua phương pháp phân tích nhiệt vi sai. Trong thí nghiệm phân tích nhiệt vi sai, khi tăng dần nhiệt độ nung, mẫu đá chất kết dính nghiền mịn xảy ra hiện tượng mất khối lượng ở các mốc nhiệt độ khác nhau do các quá trình: bay hơi nước, khoáng CSH mất nước, phân giải portlandite (Ca(OH)2) và phân giải calcite (CaCO3).

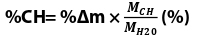

Ảnh hưởng của tro rơm rạ đến thành phần khoáng của đá chất kết dính được đánh giá thông qua hàm lượng Ca(OH)2 trong mẫu đá chất kết dính. Hàm lượng Ca(OH)2 (CH) trong đá chất kết dính được xác định bằng phương pháp phân tích nhiệt vi sai thông qua thiết bị TG-DTA 8122 Rigaku tại phòng thí nghiệm Dự án Satreps - Đại học Xây dựng Hà Nội (Hình 4). Mẫu vữa (90% xi măng + 10% tro rơm rạ) ở tuổi 7 ngày và 28 ngày được nghiền mịn và sấy khô, khối lượng của mỗi mẫu thử khoảng 20 - 40 mg, tốc độ nâng nhiệt là 20°C/phút từ nhiệt độ phòng đến 800°C. Sự thay đổi về khối lượng của mẫu thử khi nhiệt độ nung tăng lên (%Δm) được xác định và thể hiện thông qua đường cong TG và DTG. Tại nhiệt độ xảy ra quá trình phân hủy portlandite (CH) sẽ đọc được giá trị lượng mất khối lượng %Δm trên đường cong TG.

Hàm lượng % CH trong mẫu nghiên cứu được xác định theo công thức sau:

Trong đó:

%Δm - lượng mất khối lượng khi phân hủy portlandite

MCH, MH2O - khối lượng phân tử của CH và H2O (kg/mol)

3.3. Xác định chỉ số hoạt tính cường độ với xi măng

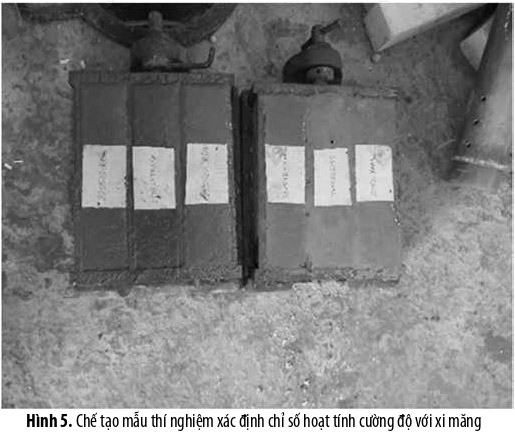

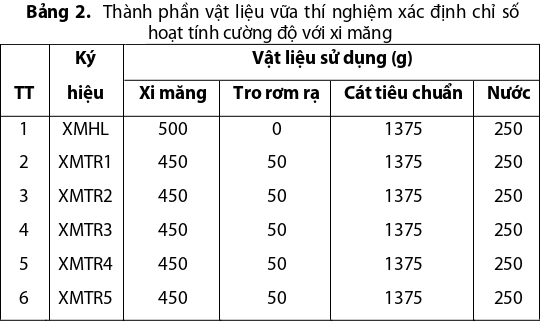

Phương pháp xác định chỉ số hoạt tính cường độ với xi măng tiến hành theo tiêu chuẩn TCVN 8827:2011 dành cho phụ gia khoáng hoạt tính cao dùng cho vữa và bê tông [8]. Mẫu thí nghiệm là các mẫu đá chất kết dính (sử dụng 5 loại tro rơm rạ) có kích thước 40x40x160 mm được chế tạo từ vữa có: chất kết dính gồm 90% xi măng + 10% tro; cát tiêu chuẩn (tỷ lệ C/CKD = 2,75) và tỷ lệ N/CKD = 0,5 (Hình 5). Mẫu thí nghiệm được tiến hành xác định cường độ chịu nén ở tuổi 7 ngày và 28 ngày.

%Δm - lượng mất khối lượng khi phân hủy portlandite

MCH, MH2O - khối lượng phân tử của CH và H2O (kg/mol)

3.3. Xác định chỉ số hoạt tính cường độ với xi măng

Phương pháp xác định chỉ số hoạt tính cường độ với xi măng tiến hành theo tiêu chuẩn TCVN 8827:2011 dành cho phụ gia khoáng hoạt tính cao dùng cho vữa và bê tông [8]. Mẫu thí nghiệm là các mẫu đá chất kết dính (sử dụng 5 loại tro rơm rạ) có kích thước 40x40x160 mm được chế tạo từ vữa có: chất kết dính gồm 90% xi măng + 10% tro; cát tiêu chuẩn (tỷ lệ C/CKD = 2,75) và tỷ lệ N/CKD = 0,5 (Hình 5). Mẫu thí nghiệm được tiến hành xác định cường độ chịu nén ở tuổi 7 ngày và 28 ngày.

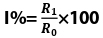

Chỉ số hoạt tính cường độ đối với xi măng của phụ gia thử nghiệm được xác định theo công thức:

Trong đó:

I - chỉ số hoạt tính cường độ đối với xi măng, %;

?1- giới hạn bền nén của mẫu chứa phụ gia thử nghiệm, MPa

?0- giới hạn bền nén của mẫu đối chứng, MPa

Theo TCVN 8827:2011, đối với phụ gia khoáng hoạt tính cao, chỉ số hoạt tính cường độ với xi măng so với mẫu đối chứng ở tuổi 7 ngày không được nhỏ hơn 85%. Cấp phối thí nghiệm Thành phần vật liệu chế tạo mẫu đá chất kết dính sử dụng 5 loại tro rơm rạ với tỷ lệ thay thế 10% xi măng được trình bày trong Bảng 2.

I - chỉ số hoạt tính cường độ đối với xi măng, %;

?1- giới hạn bền nén của mẫu chứa phụ gia thử nghiệm, MPa

?0- giới hạn bền nén của mẫu đối chứng, MPa

Theo TCVN 8827:2011, đối với phụ gia khoáng hoạt tính cao, chỉ số hoạt tính cường độ với xi măng so với mẫu đối chứng ở tuổi 7 ngày không được nhỏ hơn 85%. Cấp phối thí nghiệm Thành phần vật liệu chế tạo mẫu đá chất kết dính sử dụng 5 loại tro rơm rạ với tỷ lệ thay thế 10% xi măng được trình bày trong Bảng 2.

4. Kết quả nghiên cứu

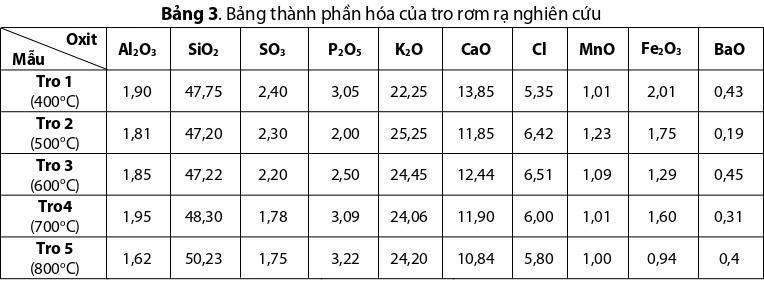

4.1. Thành phần hóa của tro rơm rạ

Kết quả phân tích thành phần hóa của các mẫu tro rơm rạ được thể hiện trong Bảng 3.

Kết quả phân tích thành phần hóa của 5 mẫu tro có hàm lượng SiO2 là cao nhất (47,20%-50,23%), hàm lượng K2O từ 22,25%- 25,25%, hàm lượng CaO từ 10,84% - 13,85%. So sánh với kết quả phân tích của một số nghiên cứu trên thế giới nhận thấy có sự tương đồng về thành phần hóa của tro rơm rạ. Khi nhiệt độ đốt tăng lên nhận thấy hàm lượng SiO2 tăng và hàm lượng CaO giảm. Hàm lượng (SiO2 + Al2O3 + Fe2O3) trong tro chiếm khoảng 60,86 - 63,5%. Sau khi so sánh thành phần hóa tro rơm rạ với thành phần hóa của xi măng nhận thấy tro rơm rạ có khả năng được sử dụng làm phụ gia khoáng hoạt tính cho xi măng.

4.2. Ảnh hưởng của tro rơm rạ đến thành phần khoáng của đá chất kết dính

4.2. Ảnh hưởng của tro rơm rạ đến thành phần khoáng của đá chất kết dính

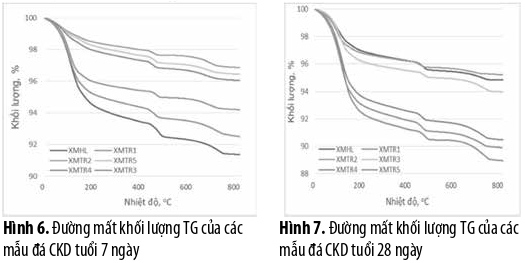

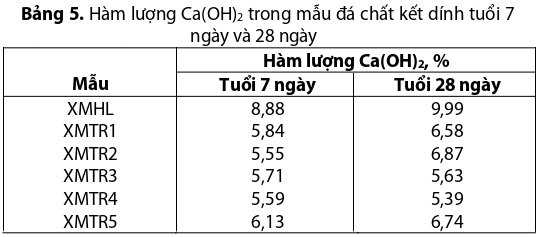

Đường mất khối lượng TG và kết quả phân tích nhiệt vi sai TGDTA của các mẫu đá chất kết dính sử dụng hàm lượng tro rơm rạ thay thế 10% xi măng ở tuổi 7 ngày và 28 ngày được thể hiện ở Hình 6, Hình 7 và Bảng 4.

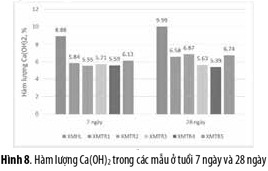

Căn cứ vào lượng mất khối lượng %Δm tại quá trình phân giải portlandite, xác định được hàm lượng Ca(OH)2 trong mẫu đá chất kết dính ban đầu ở tuổi 7 ngày và 28 ngày. Kết quả hàm lượng CH được thể hiện trong Bảng 5 và Hình 8.

Qua kết quả phân tích nhận thấy hàm lượng CH trong các mẫu đá chất kết dính sử dụng 10% tro rơm rạ thay thế xi măng đều thấp hơn hàm lượng CH trong mẫu đối chứng.

Ở tuổi 7 ngày, các mẫu sử dụng tro có hàm lượng CH giảm 31 - 37,5%, ở tuổi 28 ngày giảm 31,2 - 46% khi so với mẫu đối chứng. Trong đó loại Tro 3 và Tro 4 (đốt ở 600°C và 700°C) cho hiệu quả giảm CH rất tốt ở cả tuổi 7 ngày và 28 ngày (tuổi 7 ngày giảm 35,7% và 37%; tuổi 28 ngày giảm 43,6% và 46% so với mẫu đối chứng). Mẫu Tro 5 (đốt ở 800°C) cho hiệu quả giảm CH kém hơn (tuổi 7 ngày giảm 31%; tuổi 28 ngày giảm 32,5% so với mẫu đối chứng) Hàm lượng SiO2 vô định hình có trong tro rơm rạ đã thực hiện phản ứng puzơlanic, phản ứng với sản phẩm thủy hóa CH của xi măng, từ đó làm giảm hàm lượng CH trong đá chất kết dính. Ở các nhiệt độ đốt tro khoảng 600 - 700°C, các chất hữu cơ trong tro được phân hủy tốt, hàm lượng cacbon trong tro thấp do đó tro có lượng MKN thấp từ đó không gây cản trở phản ứng puzơlanic; đồng thời trong khoảng nhiệt độ đốt này, oxit SiO2 chưa bị nóng chảy và kết tinh, SiO2 trong tro ở trạng thái vô định hình là chủ yếu. Vì vậy nâng cao được hoạt tính puzơlanic của tro rơm rạ. Khi nhiệt độ đốt rơm rạ lên đến 800°C, xảy ra hiện tượng phân hủy kim loại kiềm (K2O) gây ảnh hưởng đến quá trình phân hủy chất hữu cơ, làm tăng hàm lượng cacbon chưa cháy trong tro; đồng thời kali nóng chảy tạo điều kiện cho SiO2 kết tinh, làm giảm lượng SiO2 vô định hình, vì vậy làm giảm khả năng phản ứng puzơlanic của tro rơm rạ [9].

4.3.Chỉ số hoạt tính cường độ với xi măng

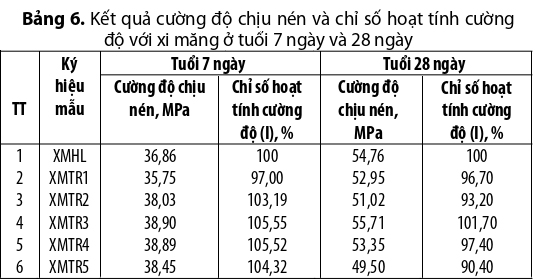

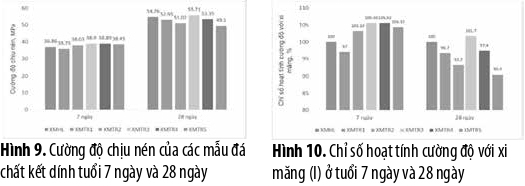

Mẫu thí nghiệm được tiến hành đúc và bảo dưỡng ở điều kiện tiêu chuẩn sau đó xác định cường độ chịu nén ở tuổi 7 ngày và 28 ngày. Kết quả thí nghiệm được trình bày trong Bảng 6, Hình 9 và Hình 10.

Tất cả 5 loại tro đều có chỉ số hoạt tính cường độ với xi măng I > 85%, thỏa mãn điều kiện về chỉ số hoạt tính cường độ với xi măng của phụ gia khoáng hoạt tính cao dùng cho vữa và bê tông theo TCVN 8827:2011.

Trong đó: Tro 3 (đốt ở 600°C) cho kết quả cường độ chịu nén của mẫu tốt nhất và chỉ số I đạt 105,55% ở tuổi 7 ngày và 101,7% ở tuổi 28 ngày ; Tro 1 và tro 5 (đốt ở 400°C và 800°C) cho kết quả thấp nhất, chỉ số I ở tuổi 7 ngày đạt lần lượt 97% và 104,32%, tuổi 28 ngày đạt lần lượt 96,7% và 90,4%.

Với nhiệt độ đốt rơm rạ ở 600°C, theo những nghiên cứu trên Thế giới đây là khoảng nhiệt độ thích hợp để phân hủy chất hữu cơ trong rơm rạ, giảm lượng cacbon chưa cháy từ đó giảm MKN của tro, đồng thời đảm bảo SiO2 trong tro vẫn ở trạng thái vô định hình [9]. Vì vậy Tro 3 có khả năng phản ứng puzơlanic rất tốt, từ đó nâng cao được cường độ chịu nén của đá chất kết dính.

Với nhiệt độ đốt rơm rạ ở 400°C, có thể các chất hữu cơ trong rơm rạ chưa phân hủy tốt, hàm lượng cacbon chưa cháy trong tro cao dẫn đến việc cản trở quá trình phản ứng puzơlanic. Ở nhiệt độ 800°C, oxit kim loại kiềm bị phân hủy, kali nóng chảy cản trở quá trình phân hủy chất hữu cơ đồng thời tạo điều kiện cho SiO2 kết tinh do đó làm giảm độ hoạt tính puzơlanic của tro rơm rạ [9]. Vì vậy Tro 1 và Tro 5 cho kết quả chỉ số hoạt tính cường độ với xi măng thấp hơn.

5. Kết luận

Dựa trên các kết quả nghiên cứu đạt được trong bài báo, tác giả đưa ra một số kết luận như sau:

- Nghiên cứu được quy trình xử lý rơm rạ thành tro dùng làm phụ gia khoáng hoạt tính cho xi măng theo phương pháp cơ nhiệt bao gồm các công đoạn: Chuẩn bị rơm rạ, đốt rơm rạ ở 5 cấp độ nhiệt (400, 500, 600, 700 và 800°C) hằng nhiệt trong 120 phút và nghiền mịn qua sàng 0,14 mm. Trong phạm vi nghiên cứu của bài báo, nhiệt độ đốt rơm rạ hợp lý khoảng 600 - 700°C. - Xác định được thành phần hóa của 5 loại tro rơm rạ, cụ thể: hàm lượng SiOଶ là cao nhất, chiếm 47,20 - 50,23%; hàm lượng KଶO từ 22,25% - 25,25%; hàm lượng CaO từ 10,84%-13,85%.

- Tro rơm rạ khi thay thế 10% xi măng làm giảm hàm lượng CH trong đá chất kết dính, cụ thể: tuổi 7 ngày giảm 31 - 37,5%, tuổi 28 ngày giảm 31,2 - 46% khi so với mẫu đối chứng. Trong đó loại Tro 3 và Tro 4 (đốt ở 600°C và 700°C) cho hiệu quả giảm CH rất tốt ở cả tuổi 7 ngày và 28 ngày (tuổi 7 ngày giảm 35,7% và 37%; tuổi 28 ngày giảm 43,6% và 46% so với mẫu đối chứng). Mẫu Tro 5 (đốt ở 800°C) cho hiệu quả giảm CH kém hơn (tuổi 7 ngày giảm 31%; tuổi 28 ngày giảm 32,5% so với mẫu đối chứng).

- Tất cả 5 loại tro rơm rạ đều có chỉ số hoạt tính cường độ với xi măng I > 85%. Trong đó: Tro 3 (đốt ở 600°C) cho kết quả cường độ chịu nén của mẫu tốt nhất và chỉ số I đạt 105,55% ở tuổi 7 ngày và 101,7% ở tuổi 28 ngày; Tro 1 và tro 5 (đốt ở 400°C và 800°C) cho kết quả thấp nhất, chỉ số I ở tuổi 7 ngày đạt lần lượt 97% và 104,32%, tuổi 28 ngày đạt lần lượt 96,7% và 90,4%.

Tài liệu tham khảo

1. Daniele Di Stefano. “Cement: the most destructive material in the world or a driver of progress?”, Renewable Matter #38, 2022.

2. Keikhosro Karimi, Shauker Kheradmandinia, Mohamad J.Taherzadeh. “Conversion of rice straw to sugar by Dilute – Acid Hydrolysis”, Biomass and Bioenergy, pp 247-253, 2006.

3. R. Rithuparna, V. Jittin, A. Bahurudeen. “Influence of different processing methods on the recycling potential of agro-waste ashes for sustainable cement production: A review”, Journal of Cleaner Production, 2021.

4.TCVN 2682 : 2009. Xi măng pooc lăng - Yêu cầu kỹ thuật.

5.TCVN 6227 : 1996. Cát tiêu chuẩn ISO để xác định cường độ của xi măng.

6.TCVN 6016 : 2011. Xi măng - Phương pháp thử - Xác định cường độ.

7.TCVN 4506 : 2012. Nước cho bê tông và vữa - Yêu cầu kỹ thuật.

8.TCVN 8827 : 2011. Phụ gia khoáng hoạt tính cao dùng cho bê tông và vữa - Silicafume và tro trấu nghiền mịn.

9. Josefa Rosellóa, Lourdes Soriano, M. Pilar Santamarinaa, Jorge L. Akasaki, José Monzó, Jordi Payá, “Rice straw ash: A potential pozzolanic supplementary material for cementing systems”, Industrial Crops and Products, 2017.

10. Md Manjur A. Elahi, Md. Maruf Hossain, Md Rezaul Karim, Muhammad Fauzi Mohd Zain, Christopher Shearer. “A review on alkali-activated binders: Materials composition and fresh properties of concrete”, Construction and Building Materials, 2020.

11. Jhonathan Rivera, Fernando Castro, Ana Fernández Jiménez, Nuno Cristelo. “Alkali Activated Cements from Urban, Mining and Agro Industrial Waste: State of the art and Opportunities”, 2020.

Trong đó: Tro 3 (đốt ở 600°C) cho kết quả cường độ chịu nén của mẫu tốt nhất và chỉ số I đạt 105,55% ở tuổi 7 ngày và 101,7% ở tuổi 28 ngày ; Tro 1 và tro 5 (đốt ở 400°C và 800°C) cho kết quả thấp nhất, chỉ số I ở tuổi 7 ngày đạt lần lượt 97% và 104,32%, tuổi 28 ngày đạt lần lượt 96,7% và 90,4%.

Với nhiệt độ đốt rơm rạ ở 600°C, theo những nghiên cứu trên Thế giới đây là khoảng nhiệt độ thích hợp để phân hủy chất hữu cơ trong rơm rạ, giảm lượng cacbon chưa cháy từ đó giảm MKN của tro, đồng thời đảm bảo SiO2 trong tro vẫn ở trạng thái vô định hình [9]. Vì vậy Tro 3 có khả năng phản ứng puzơlanic rất tốt, từ đó nâng cao được cường độ chịu nén của đá chất kết dính.

Với nhiệt độ đốt rơm rạ ở 400°C, có thể các chất hữu cơ trong rơm rạ chưa phân hủy tốt, hàm lượng cacbon chưa cháy trong tro cao dẫn đến việc cản trở quá trình phản ứng puzơlanic. Ở nhiệt độ 800°C, oxit kim loại kiềm bị phân hủy, kali nóng chảy cản trở quá trình phân hủy chất hữu cơ đồng thời tạo điều kiện cho SiO2 kết tinh do đó làm giảm độ hoạt tính puzơlanic của tro rơm rạ [9]. Vì vậy Tro 1 và Tro 5 cho kết quả chỉ số hoạt tính cường độ với xi măng thấp hơn.

5. Kết luận

Dựa trên các kết quả nghiên cứu đạt được trong bài báo, tác giả đưa ra một số kết luận như sau:

- Nghiên cứu được quy trình xử lý rơm rạ thành tro dùng làm phụ gia khoáng hoạt tính cho xi măng theo phương pháp cơ nhiệt bao gồm các công đoạn: Chuẩn bị rơm rạ, đốt rơm rạ ở 5 cấp độ nhiệt (400, 500, 600, 700 và 800°C) hằng nhiệt trong 120 phút và nghiền mịn qua sàng 0,14 mm. Trong phạm vi nghiên cứu của bài báo, nhiệt độ đốt rơm rạ hợp lý khoảng 600 - 700°C. - Xác định được thành phần hóa của 5 loại tro rơm rạ, cụ thể: hàm lượng SiOଶ là cao nhất, chiếm 47,20 - 50,23%; hàm lượng KଶO từ 22,25% - 25,25%; hàm lượng CaO từ 10,84%-13,85%.

- Tro rơm rạ khi thay thế 10% xi măng làm giảm hàm lượng CH trong đá chất kết dính, cụ thể: tuổi 7 ngày giảm 31 - 37,5%, tuổi 28 ngày giảm 31,2 - 46% khi so với mẫu đối chứng. Trong đó loại Tro 3 và Tro 4 (đốt ở 600°C và 700°C) cho hiệu quả giảm CH rất tốt ở cả tuổi 7 ngày và 28 ngày (tuổi 7 ngày giảm 35,7% và 37%; tuổi 28 ngày giảm 43,6% và 46% so với mẫu đối chứng). Mẫu Tro 5 (đốt ở 800°C) cho hiệu quả giảm CH kém hơn (tuổi 7 ngày giảm 31%; tuổi 28 ngày giảm 32,5% so với mẫu đối chứng).

- Tất cả 5 loại tro rơm rạ đều có chỉ số hoạt tính cường độ với xi măng I > 85%. Trong đó: Tro 3 (đốt ở 600°C) cho kết quả cường độ chịu nén của mẫu tốt nhất và chỉ số I đạt 105,55% ở tuổi 7 ngày và 101,7% ở tuổi 28 ngày; Tro 1 và tro 5 (đốt ở 400°C và 800°C) cho kết quả thấp nhất, chỉ số I ở tuổi 7 ngày đạt lần lượt 97% và 104,32%, tuổi 28 ngày đạt lần lượt 96,7% và 90,4%.

Tài liệu tham khảo

1. Daniele Di Stefano. “Cement: the most destructive material in the world or a driver of progress?”, Renewable Matter #38, 2022.

2. Keikhosro Karimi, Shauker Kheradmandinia, Mohamad J.Taherzadeh. “Conversion of rice straw to sugar by Dilute – Acid Hydrolysis”, Biomass and Bioenergy, pp 247-253, 2006.

3. R. Rithuparna, V. Jittin, A. Bahurudeen. “Influence of different processing methods on the recycling potential of agro-waste ashes for sustainable cement production: A review”, Journal of Cleaner Production, 2021.

4.TCVN 2682 : 2009. Xi măng pooc lăng - Yêu cầu kỹ thuật.

5.TCVN 6227 : 1996. Cát tiêu chuẩn ISO để xác định cường độ của xi măng.

6.TCVN 6016 : 2011. Xi măng - Phương pháp thử - Xác định cường độ.

7.TCVN 4506 : 2012. Nước cho bê tông và vữa - Yêu cầu kỹ thuật.

8.TCVN 8827 : 2011. Phụ gia khoáng hoạt tính cao dùng cho bê tông và vữa - Silicafume và tro trấu nghiền mịn.

9. Josefa Rosellóa, Lourdes Soriano, M. Pilar Santamarinaa, Jorge L. Akasaki, José Monzó, Jordi Payá, “Rice straw ash: A potential pozzolanic supplementary material for cementing systems”, Industrial Crops and Products, 2017.

10. Md Manjur A. Elahi, Md. Maruf Hossain, Md Rezaul Karim, Muhammad Fauzi Mohd Zain, Christopher Shearer. “A review on alkali-activated binders: Materials composition and fresh properties of concrete”, Construction and Building Materials, 2020.

11. Jhonathan Rivera, Fernando Castro, Ana Fernández Jiménez, Nuno Cristelo. “Alkali Activated Cements from Urban, Mining and Agro Industrial Waste: State of the art and Opportunities”, 2020.

ximang.vn (TH/ TC Xây dựng)