Ảnh hưởng của xỉ lò cao đến tính chất của xi măng

» Kết quả nghiên cứu ảnh hưởng xỉ lò cao đến các tính chất của xi măng cho thấy lượng nước tiêu chuẩn có xu hướng giảm không đáng kể, từ 28% xuống còn 27,6% khi thay xi măng bằng 60% xỉ lò cao. Thời gian bắt đầu đông kết và thời gian kết thúc đông kết của xi măng đều kéo dài hơn khi dùng xỉ lò cao thay thế cho xi măng. Cường độ nén giảm dần ở tuổi 3 và 7 ngày khi tăng hàm lượng xỉ lò cao, lần lượt từ 36,82 MPa xuống 13,3 MPa và 43,5 MPa xuống 25,2 MPa. Ở tuổi 28 ngày, cường độ nén của các mẫu thay đổi không đáng kể, đặc biệt với tỷ lệ thích hợp (dùng 30% xỉ lò cao thay cho xi măng) sẽ có cường độ nén lớn nhất (54,8 MPa).

1. Giới thiệu

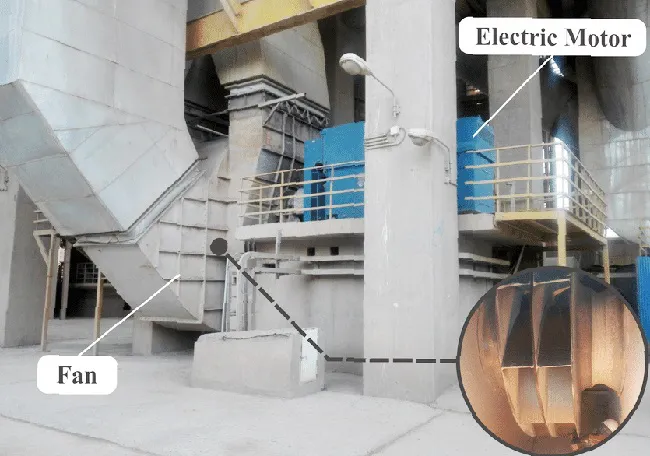

Xỉ lò cao là sản phẩm phụ của các ngành công nghiệp luyện gang. Xỉ lò cao được thu hồi từ xỉ nóng chảy, được làm lạnh đột ngột từ nhiệt độ khoảng 1.400 - 1.500°C xuống 30 - 40°C, bằng nước hoặc bằng không khí. Xỉ lò cao là phụ gia hoạt tính cao, có khả năng sử dụng hàm lượng lớn trong công nghiệp sản xuất vật liệu xây dựng [1]. Việc sử dụng xỉ lò cao không những giảm chi phí sản xuất mà còn giải quyết tình trạng ô nhiễm môi trường. Xỉ lò cao được nghiên cứu và sử dụng rộng rãi làm phụ gia cho xi măng và bê tông [2].

Hàng năm, trên thế giới có khoảng 800 triệu tấn xỉ lò cao và xỉ nhiệt điện được thải ra trong quá trình sản xuất [3]. Tại Việt Nam, hiện nay có Công ty Gang thép Thái Nguyên có nguồn xỉ thu hồi từ quá trình luyện gang thép với tổng sản lượng trên 100.000 tấn/năm. Xỉ Thái Nguyên có hoạt tính tương đối tốt, do đó đa số được sử dụng làm phụ gia cho xi măng. Việc nghiên cứu sử dụng xỉ lò cao cho sản xuất xi măng được quan tâm từ lâu, khoảng những năm 1970, tuy nhiên các nghiên cứu vẫn chưa đầy đủ, chỉ dừng lại ở mức thử nghiệm một số tỉ lệ pha vào xi măng để đánh giá các tính chất thông thường của xi măng. Bài viết này tiếp tục thử nghiệm, đánh giá ảnh hưởng của xỉ lò cao đến các tính chất của xi măng.

2. Vật liệu sử dụng và phương pháp nghiên cứu

2.1. Vật liệu sử dụng

Xi măng sử dụng trong nghiên cứu được nghiền từ clinker Xi măng Tam Điệp (96% khối lượng) và thạch cao tự nhiên CaSO4.2H2O (4% khối lượng). Thành phần hóa của clinker Xi măng Tam Điệp được trình bày trong Bảng 1.

Xỉ lò cao là sản phẩm phụ của các ngành công nghiệp luyện gang. Xỉ lò cao được thu hồi từ xỉ nóng chảy, được làm lạnh đột ngột từ nhiệt độ khoảng 1.400 - 1.500°C xuống 30 - 40°C, bằng nước hoặc bằng không khí. Xỉ lò cao là phụ gia hoạt tính cao, có khả năng sử dụng hàm lượng lớn trong công nghiệp sản xuất vật liệu xây dựng [1]. Việc sử dụng xỉ lò cao không những giảm chi phí sản xuất mà còn giải quyết tình trạng ô nhiễm môi trường. Xỉ lò cao được nghiên cứu và sử dụng rộng rãi làm phụ gia cho xi măng và bê tông [2].

Hàng năm, trên thế giới có khoảng 800 triệu tấn xỉ lò cao và xỉ nhiệt điện được thải ra trong quá trình sản xuất [3]. Tại Việt Nam, hiện nay có Công ty Gang thép Thái Nguyên có nguồn xỉ thu hồi từ quá trình luyện gang thép với tổng sản lượng trên 100.000 tấn/năm. Xỉ Thái Nguyên có hoạt tính tương đối tốt, do đó đa số được sử dụng làm phụ gia cho xi măng. Việc nghiên cứu sử dụng xỉ lò cao cho sản xuất xi măng được quan tâm từ lâu, khoảng những năm 1970, tuy nhiên các nghiên cứu vẫn chưa đầy đủ, chỉ dừng lại ở mức thử nghiệm một số tỉ lệ pha vào xi măng để đánh giá các tính chất thông thường của xi măng. Bài viết này tiếp tục thử nghiệm, đánh giá ảnh hưởng của xỉ lò cao đến các tính chất của xi măng.

2. Vật liệu sử dụng và phương pháp nghiên cứu

2.1. Vật liệu sử dụng

Xi măng sử dụng trong nghiên cứu được nghiền từ clinker Xi măng Tam Điệp (96% khối lượng) và thạch cao tự nhiên CaSO4.2H2O (4% khối lượng). Thành phần hóa của clinker Xi măng Tam Điệp được trình bày trong Bảng 1.

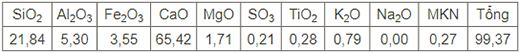

Bảng 1: Thành phần hóa của clinker Xi măng Tam Điệp (% theo khối lượng)

Xỉ lò cao sử dụng trong đề tài là xỉ Thái Nguyên. Thành phần hóa của xỉ lò cao trình bày trong Bảng 2.

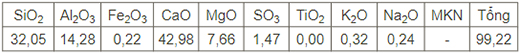

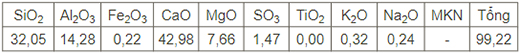

Bảng 2: Thành phần hóa của xỉ lò cao (% theo khối lượng)

Xỉ lò cao chứa chủ yếu các pha vô định hình và tồn tại tin một số tinh thể C2S, SiO2, canxi aluminat.

2.2. Phương pháp nghiên cứu

Trong nghiên cứu sử dụng các phương pháp tiêu chuẩn gồm: Xác định cường độ nén mẫu xi măng theo TCVN 6016:2011; Xác định độ dẻo chuẩn và thời gian đông kết theo TCVN 6017:2015.

Phương pháp phi tiêu chuẩn được sử dụng để xác định sự có mặt của khoáng trong các mẫu: Phương pháp nhiễu xạ Rơnghen - XRD D8 ADVANCE của Hãng Bruker - Đức sử dụng điện cực Cukα radiation (45 kV, 40 mA).

2.3. Cấp phối nghiên cứu

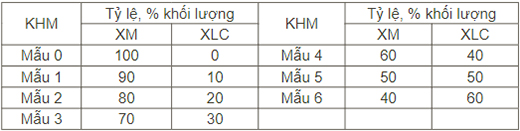

Thành phần cấp phối của các mẫu (từ mẫu 0 đến mẫu 6) có tỉ lệ % khối lượng xi măng giảm dần từ 100% xuống 40%, tương ứng % khối lượng của xỉ lò cao tăng dần từ 0% lên 60% (Bảng 3).

Bảng 3: Thành phần cấp phối của các mẫu xi măng - xỉ lò cao

3. Kết quả và thảo luận

3.1. Ảnh hưởng của xỉ lò cao đến lượng nước tiêu chuẩn, thời gian đông kết của xi măng

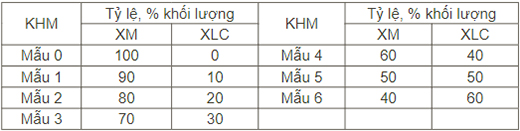

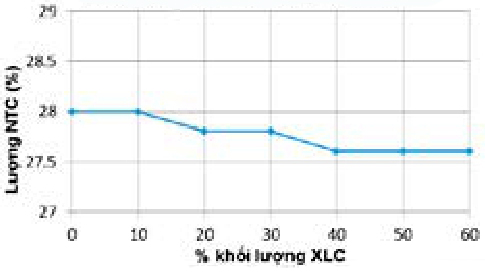

Hàm lượng xỉ lò cao ảnh hưởng tới lượng nước tiêu chuẩn, thời gian đông kết của mẫu xi măng - xỉ lò cao được trình bày trong Bảng 4.

3.1. Ảnh hưởng của xỉ lò cao đến lượng nước tiêu chuẩn, thời gian đông kết của xi măng

Hàm lượng xỉ lò cao ảnh hưởng tới lượng nước tiêu chuẩn, thời gian đông kết của mẫu xi măng - xỉ lò cao được trình bày trong Bảng 4.

Bảng 4: Lượng nước tiêu chuẩn, thời gian đông kết của xi măng – xỉ lò cao

Lượng nước tiêu chuẩn hay còn gọi là độ dẻo tiêu chuẩn là lượng nước cần thiết cho vào xi măng tính theo % trọng lượng xi măng để thực hiện quá trình ban đầu của sự đóng rắn, bao gồm: quá trình hòa tan, thủy phân, thủy hóa các khoáng tạo cho hồ, vữa xi măng có độ linh động để tạo khuôn dễ dàng [4]. Nếu cho quá nhiều nước thì lượng nước dư sau phản ứng hóa học sẽ giữ lại trong mẫu xi măng ở các lỗ rỗng làm giảm cường độ nén xi măng khi lượng nước này thoát ra sau này.

Nước tiêu chuẩn bao gồm nước vật lý và nước hóa học. Nhìn chung, nước tiêu chuẩn phụ thuộc vào:

- Tỷ diện: tỷ diện càng cao lượng nước yêu cầu để thấm ướt bề mặt càng lớn.

- Bản chất của phụ gia sử dụng trong xi măng.

- Hình dạng hạt.

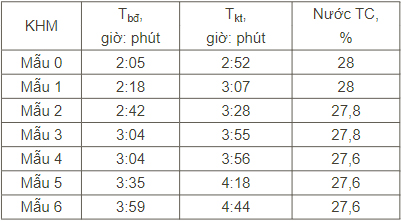

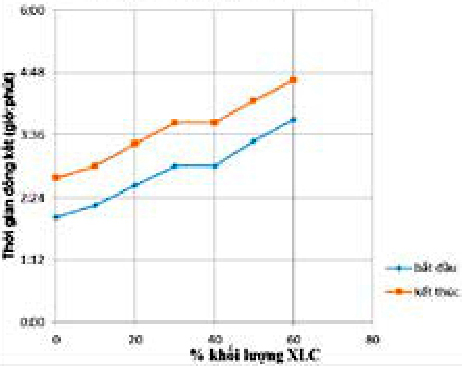

Hình 1. Lượng nước tiêu chuẩn, thời gian đông kết của xi măng - xỉ lò cao.

Hình 2. Thời gian đông kết của xi măng - xỉ lò cao.

Hàm lượng xỉ lò cao tăng, lượng nước tiêu chuẩn có xu hướng giảm không đáng kể, cụ thể từ 28% xuống còn 27,6% (ứng với mẫu chứa 60% xỉ lò cao). Nguyên nhân là do xỉ lò cao có độ mịn lớn (4.000 cm²/g) mặt khác có thể là do các hạt xỉ lò cao có dạng hình cầu bề mặt măng nhẵn gây nên hiệu ứng vòng bi đối với các hạt xi măng trong khoảng thời gian hydrat hóa ban đầu làm giảm nội lực ma sát giữa các hạt xi măng nên khi giảm một lượng lớn xi măng trong hỗn hợp mẫu mà lượng nước giảm không nhiều.

Theo quan điểm hóa lý thì quá trình đông kết của xi măng là quá trình chuẩn bị tạo khung cấu trúc trong hỗn hợp huyền phù của xi măng - nước. Ban đầu khoáng xi măng phản ứng với nước tạo cấu trúc keo tụ, có sự tiếp xúc giữa các hạt keo và các hạt xi măng và phụ gia chưa thủy hóa. Cấu trúc này sẽ được hình thành nhưng cũng dễ dàng bị phá vỡ. Thời gian bắt đầu thủy hóa là dấu hiệu nhận biết thời điểm vữa xi măng bắt đầu mất tính dẻo và khung cấu trúc đã được hình thành, kết thúc đông kết là thời điểm mà vữa xi măng đã mất hoàn toàn tính dẻo và định hình được khung cấu trúc ổn định, bền vững [5].

Với các loại xi măng sử dụng trong xây dựng, ta đều mong muốn có thời gian bắt đầu đông kết không quá ngắn và thời gian kết thúc đông kết không quá dài để tiện cho quá trình thi công. Điều này trong các tiêu chuẩn quy định thời gian bắt đầu đông kết không nhỏ hơn 45 phút và thời gian kết thúc đông kết không muộn hơn 10 giờ (với XMP hỗn hợp) [6].

Từ đồ thị thấy khi hàm lượng xỉ lò cao tăng, thời gian bắt đầu và kết thúc đông kết của xi măng đều kéo dài. Khi tăng xỉ lò cao từ 0 - 60%, làm tăng thời gian bắt đông kết từ 2 giờ 5 phút lên 3 giờ 59 phút, tức tăng lên 93,39% và tăng thời gian kết thúc đông kết tăng từ 2 giờ 52 phút lên 4 giờ 44 phút, tức tăng lên 66,07% so với mẫu 0.

Nguyên nhân kéo dài thời gian bắt đầu đông kết và kết thúc đông kết của mẫu xi măng khi tăng hàm lượng xỉ là do giảm đi một lượng lớn XMP trong hỗn hợp xi măng - xỉ lò cao, do đó sẽ làm giảm số lượng các phản ứng tạo gel và mật độ các hạt gel cũng bị pha loãng. Mặt khác, ngay bản thân các hạt xi măng cũng bị ngăn cách bởi các hạt xỉ lò cao, làm cho lực hút giữa các phân tử xi măng yếu đi, dẫn tới thời gian đông tụ của xi măng kéo dài.

3.2. Ảnh hưởng của xỉ lò cao đến cường độ chịu nén của xi măng

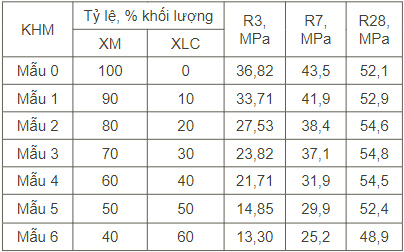

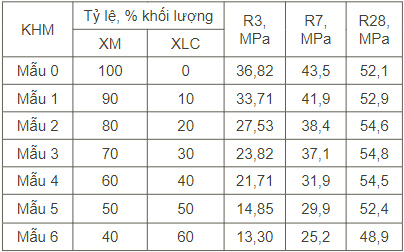

Hàm lượng xỉ lò cao ảnh hưởng cường độ nén mẫu xi măng - xỉ lò cao ở tuổi 3, 7, 28 ngày được trình bày trong Bảng 5.

Bảng 5: Cường độ của xi măng - xỉ lò cao

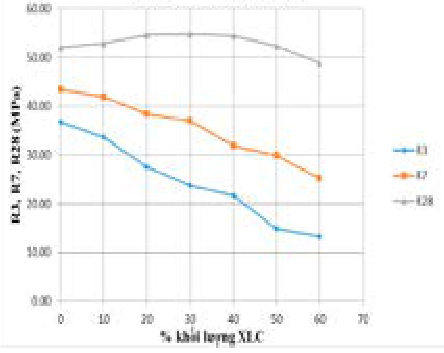

Hình 3. Cường độ của xi măng - xỉ lò cao.

Đối với mỗi loại phụ gia xi măng, thông thường luôn có 2 ảnh hưởng trái ngược nhau đến cường độ của xi măng [7]:

Do giảm lượng xi măng nên có thể làm giảm hàm lượng các hợp chất kết dính như CSH(B), C3AH6... gây giảm cường độ.

Làm thay đổi thành phần hạt của xi măng, tạo mầm kết tinh, thúc đẩy quả trình hydrat, có phản ứng hóa học tạo các chất liên kết bền vững... những yếu tố này có thể làm tăng cường độ nén.

Khi sử dụng phụ gia khoáng hoạt tính xỉ lò cao vào trong xi măng thì nó gây ra các ảnh hưởng đến cường độ như sau [8]:

Hiệu ứng pha loãng làm cho giảm lượng xi măng gây ra giảm cường độ ở tất cả các ngày tuổi.

Hiệu ứng cấp phối cỡ hạt, bổ sung thành phần hạt làm lấp đầy khoảng không giữa 2 hạt xi măng. Hiệu ứng này làm tăng cường độ sớm.

Hiệu ứng tạo mầm kết tinh, tạo mầm để kết tinh các khoáng khi nồng độ các ion bão hòa, hiệu ứng này thúc đẩy phản ứng làm tăng cường độ sớm.

Hiệu ứng puzzolan, hiệu ứng này làm tăng lượng khoáng kết dính, tăng độ liên kết giữa vùng chuyển tiếp giữa cốt liệu và xi măng. Hiệu ứng này làm tăng cường độ ở tuổi muộn.

Có thể nhận xét rằng, khi pha trộn thêm xỉ lò cao vào xi măng gốc thì ở tuổi 3 và 7 ngày, cường độ nén giảm dần khi tăng hàm lượng xỉ lò cao, lần lượt từ 36,82 MPa xuống 13,3 MPa và 43,5 MPa xuống 25,2 MPa. Trong khi đó ở tuổi 28 ngày, cường độ nén của các mẫu thay đổi không đáng kể, đặc biệt với tỷ lệ thích hợp sẽ có cường độ nén lơn nhất (54,8 MPa), mà cụ thể ở đây là mẫu 3 với hàm lượng 30 % xỉ lò cao.

Vì vậy, các nhận xét ở trên có thể giải thích là do tại các tuổi ban đầu, xỉ lò cao chủ yếu tham gia vào vi cấu trúc của đá xi măng với tư cách là hạt cốt liệu mịn. Sự tương tác hóa học giữa xỉ lò cao và các sản phẩm hydrat hóa của xi măng chưa đủ mạnh (phản ứng puzzolan) để tạo ra CSH có khả năng bù đắp lượng CSH thiếu hụt do một phần xi măng bị thay thế. Đối với những tuổi về sau, các sản phẩm hydrat hóa của xi măng được tạo ra nhiều hơn và quá trình phản ứng puzzolan xảy ra mức độ lớn hơn đóng góp đáng kể CSH thêm cho vi cấu trúc của đá xi măng, mặt khác trong giai đoạn này, một số hạt xỉ lò cao có kích thước phù hợp sẽ đóng vai trò làm chất điền đầy các lỗ rỗng có kích thước lớn, hình thành trong đá xi măng làm mức độ suy giảm cường độ của đá xi măng ít hơn nên với những tỉ lệ thích hợp có thể tạo ra vi cấu trúc tốt hơn so với xi măng nền mà cụ thể hơn là ở hàm lượng xỉ lò cao 30%.

4. Kết luận

Từ các kết quả nghiên cứu đã trình bày có thể rút ra một số kết luận như sau:

Hàm lượng xỉ lò cao tăng, lượng nước tiêu chuẩn có xu hướng giảm không đáng kể, từ 28% xuống còn 27,6% (ứng với mẫu chứa 60% xỉ lò cao).

Thời gian bắt đầu và kết thúc đông kết của xi măng đều kéo dài. Thời gian bắt đông kết tăng từ 2 giờ 5 phút lên 3 giờ 59 phút và thời gian kết thúc đông kết tăng từ 2 giờ 52 phút lên 4 giờ 44 phút.

Cường độ nén giảm dần ở tuổi 3 và 7 ngày khi tăng hàm lượng xỉ lò cao, lần lượt từ 36,82 MPa xuống 13,3 MPa và 43,5 MPa xuống 25,2 MPa. Ở tuổi 28 ngày, cường độ nén của các mẫu thay đổi không đáng kể, đặc biệt với tỷ lệ thích hợp sẽ có cường độ nén lớn nhất (54,8 MPa), mà cụ thể ở đây là mẫu 3 với hàm lượng 30 % xỉ lò cao.

Tài liệu tham khảo

1. George, K,P,, “Soil Stabilization Field Trial - Interim Report III”, University of Mississippi/Mississippi DOT, Jackson, MS, 2003

2. Higgins, Kinuthia, and Wild, “Soil Stabilization using Lime-Activated Ground Granulated Blast Furnace Slag”, proceedings of the Sixth CANMET/ACI international Conference, Bangkok, Thailand, 1998,

3. Higgins and Kennedy, “Lime + Ground Granulated Blast Furnace Slag Stabilisation of Boulder Clay on the ‘A421’ Tingewick Bypass”, 3rd European Symposium on the Performance and Durability of Bituminous Materials and Hydraulic Stabilised Composites, 1999,

4. GS.TSKH, Võ Đình Lương, Hóa học và công nghệ sản xuất XM, Nhà xuất bản Khoa học và kỹ thuật, 2007.

5. TS Vũ Đình Đấu, TS Bùi Danh Đại, Chất kết dính vô cơ, Nhà xuất bản Xây dựng, 2012.

6. TCVN 6260:2020 – Xi măng Pooclang hỗn hợp – Yêu cầu kỹ thuật, Viện Vật liệu Xây dựng, Bộ Xây dựng, 2020.

7. Đỗ Quang Minh, Hóa lý silicat, Nhà xuất bản ĐH Quốc gia TP. Hồ Chí Minh, 2018.

8. Lê Trung Thành, Nguyễn Văn Tuấn, Lê Việt Hùng, Nguyễn Công Thắng, Phụ gia khoáng cho xi măng và bê tông, Nhà xuất bản Xây dựng, 2019.

ximang.vn (TH/ TCKH Kiến trúc & Xây dựng)