Máy nghiền xi măng.

Máy nghiền xi măng.

Thực tế là hiện nay, công tác đánh giá tổng thể quá trình hoạt động của

một hệ thống máy nghiền xi măng chưa được quan tâm đúng mức. Phần lớn

các nhà sản xuất xi măng mới chỉ vận hành, bảo dưỡng, sửa chữa đối với

từng thiết bị/cụm thiết bị, chưa tiến hành đánh giá một cách tổng quát

toàn bộ hệ thống nghiền để có được cái nhìn toàn diện về thực trạng của

hệ thống máy nghiền.

Đối tượng đánh giá là máy nghiền xi măng

trong dây chuyền có công suất 1,5 triệu tấn/năm. Là loại máy nghiền bi,

hoạt động theo chu trình kín có phân ly. Tuy nhiên, mức tiêu thụ điện

năng của máy nghiền này vẫn bị đánh giá là thuộc dạng cao. Các thông số

thiết kế/vận hành của máy nghiền như sau:

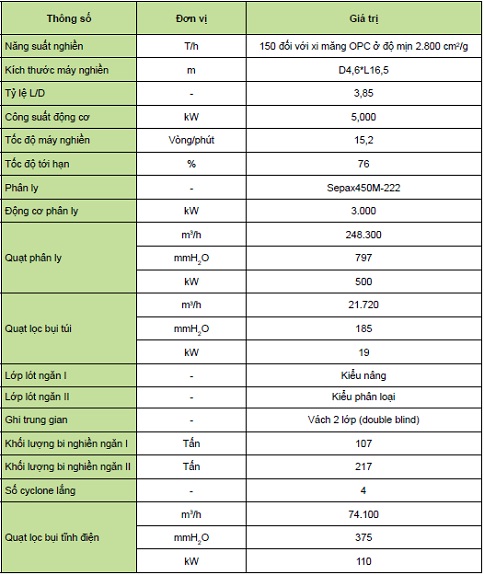

Bảng 1: Các thông số thiết kế/vận hành của máy nghiền

Theo

thiết kế, máy nghiền này có tổng khối lượng bi nghiền là 324,5 tấn,

tương ứng với tỷ lệ điền đầy 29,5% trong cả 2 ngăn. Tại thời điểm tiến

hành đánh giá, 2 ngăn máy nghiền đang được nạp 80% lượng bi nghiền theo

thiết kế, cụ thể là 86 tấn ở ngăn 1 và 172 tấn ở ngăn 2. Máy nghiền được

sử dụng để nghiền các sản phẩm xi măng OPC33, OPC53 và xi măng PPC

(Portland Pozolona Cement). Độ mịn của mỗi dòng sản phẩm được giữ ở các

mức khác nhau, cụ thể như sau:

• OPC33: 2.600-2.700 cm

2/g

• OPC53: 3.000-3.100 cm

2/g

• PPC: 3.100-3.200 cm

2/g

Năng suất tương ứng của máy nghiền khi sản xuất từng dòng sản phẩm ghi nhận được như trong bảng dưới đây:

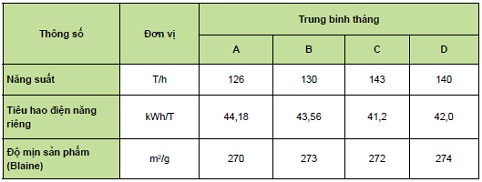

Bảng 2: Năng suất máy nghiền

Nhìn chung, máy nghiền có năng suất trung bình 135 T/h khi sản xuất xi măng OPC và tiêu hao điện năng 42,73 kWh/T.

Kiểm tra và đánh giá sơ bộMáy

nghiền và phân ly được các chuyên gia kiểm tra bên trong một cách kỹ

lưỡng đến từng chi tiết. Tại cả hai hạng mục này, đều không phát hiện

thấy các lớp bám dính của vật liệu, tất cả đều trong tình trạng cơ bản

là tốt. Tuy nhiên, tại khu vực giữa mét dài thứ 4 và thứ 5 của máy

nghiền, đã phát hiện thấy có 5 tấm lót bị vỡ.

Chiều cao trống

trong máy nghiền được đo đạc để phục vụ cho việc tính toán lượng bi nạp,

độ nạp đầy của bi nghiền, ước tính tiêu hao năng lượng của máy nghiền.

Dựa trên chiều cao trống đo được bên trong máy nghiền, đã ước tính được

lượng bi nghiền nạp cho ngăn 1 và ngăn 2 tương đương với độ đầy tương

ứng là 22% và 21%. Tiêu thụ năng lượng của máy nghiền ở tỷ lệ nạp bi này

là 4.110kW.

Kết quả các thông số kiểm tra, đo đạc thực tế khác như sau:

• Lưu lượng thông gió máy nghiền: 972 m

3/phút

• Lưu lượng gió phân ly tại đầu ra phân ly: 5.599 m

3/phút

• Thông gió phân ly tại đầu ra lọc bụi túi: 210 m

3/phút

- Vận tốc của dòng khí thông gió máy nghiền tính được là 1,29m/s. Vận tốc này có hiệu quả khi nghiền OPC33.

- Khí phân ly đo được tại phân ly có mật độ 1,22 kg vật liệu/m

3 tại hệ số tuần hoàn tải trọng 2,52. Điều này cho thấy đang có sự dư thừa gió cho phân ly.

-

Từ việc gió phân ly cao, và phụ thuộc vào độ mịn cần thiết của sản phẩm

nên máy phân ly đang được vận hành với tốc độ cao, điều này dẫn đến hệ

số tải vật liệu cao và bypass của phân ly cũng cao (Lượng hạt mịn trong

phần thải ra của máy phân ly cao).

- Gió đi qua lọc bụi túi thấp, điều này cũng phù hợp với độ tổn thất áp suất khá cao của lọc bụi túi (từ 180 - 200mm H

2O). Lưu lượng thực tế đo được chỉ chiếm 4% tổng lượng khí đi qua phân ly.

Để

đánh giá chính xác tình trạng bên trong máy nghiền, các chuyên gia đã

yêu cầu dừng máy đột ngột khi đang vận hành, sau đó vào thu thập mẫu vật

liệu, đánh giá quá trình giảm cỡ hạt của vật liệu theo không gian

nghiền.

Nhằm đánh giá hiệu quả của máy phân ly, các mẫu vật liệu đã được thu thập trong vòng tuần hoàn khí phân ly. Kết quả như sau:

• Độ sót sàng 90µ của vật liệu ra khỏi máy nghiền: 12,8%

• Độ sót sàng 90µ của phần hạt thô thải ra khỏi máy phân ly: 32,2%

• Độ sót sàng 90µ của vật liệu mịn ra khỏi máy phân ly: 2,8%

Từ

các kết quả này, có thể thấy đang có một lượng khá nhiều hạt mịn bị lẫn

vào phần hạt thô thải ra khỏi máy phân ly, trong điều kiện lượng gió

phân ly cao và tốc độ phân ly cũng cao. Lưu lượng gió đi qua lọc bụi túi

thấp, phù hợp với mức tổn thất áp suất của lọc bụi túi cao, khoảng

200mm H

2O. Dựa trên các độ sót sàng 90µ của vật liệu tại từng

vị trí lấy mẫu nói trên, có thể ước tính hiệu suất của phân ly chỉ vào

khoảng 73%, một con số tương đối thấp. Phần hạt thô thải ra của phân ly

lẫn nhiều hạt mịn còn thể hiện ở đặc điểm là hỗn hợp vật liệu này có độ

mịn tính theo sót sàng thấp nhưng Blaine lại cao.

Khi kiểm tra

cỡ hạt vật liệu vào máy nghiền, các chuyên gia nhận thấy thành phần trên

sàng 25mm có sự biến động rất lớn. Điều này sẽ góp phần dẫn đến sự biến

động trong hoạt động của máy nghiền.

Quan sát các điều kiện vận

hành của máy nghiền cũng phát hiện thấy một số điểm chưa hợp lý, máy

nghiền được vận hành ở chế độ bằng tay trong phần lớn thời gian hoạt

động. Để điều chỉnh độ mịn của sản phẩm, chỉ có tốc độ phân ly được điều

chỉnh, không có tác động gì vào lưu lượng gió đi qua phân ly. Nước được

phun vào ngăn 2 của máy nghiền ngay cả khi nhiệt độ xi măng đầu ra chỉ ở

mức 97

oC. Việc động cơ phụ của quạt phân ly thường xuyên

chạy ở chế độ không tải, cũng như bố trí bề mặt làm việc của lọc bụi

túi quá cao cũng góp phần làm tăng tiêu thụ điện năng của công đoạn

nghiền.

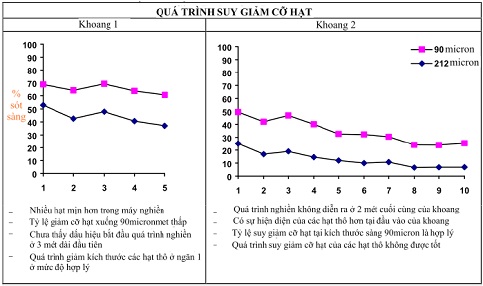

Bảng 3: Quá trình suy giảm cỡ hạt của vật liệu nghiền theo không gian máy nghiền và nhận xét hiện trạng của từng khoang

Khuyến cáo của các chuyên gia

Dựa trên các kết quả thu thập được về cấu tạo, hoạt động của công

đoạn nghiền, các chuyên gia đã đưa ra hàng loạt những khuyến cáo cần

được thực hiện đối với nhà máy như sau:

- Duy trì chất lượng clinker cấp cho máy nghiền một cách ổn định bằng cách tối ưu hóa điều kiện vận hành của lò nung và cooler;

- Giảm 50% lượng bi nghiền có kích thước 100mm và tăng lượng bi

nghiền có kích thước 70mm và 80mm với khối lượng tương ứng để cải thiện

hiệu quả làm việc của ngăn 1;

- Thay thế ngay các tấm lót bị vỡ/hư hỏng trong khoang 1;

- Nên giữ hệ số tuần hoàn tải trọng của hệ thống phân ly ở mức 1.0

để tối ưu hóa các thông số hoạt động của phân ly, cụ thể là làm giảm

lưu lượng dòng khí đi qua phân ly và giảm tốc độ phân ly. Cả hai thông

số này hiện đều đang quá cao;

- Khí phân ly ra khỏi máy phân ly nên giữ ở mức khoảng 1,5Kg/Nm

3;

- Tăng lưu lượng khí đi qua lọc bụi túi của máy phân ly lên mức

tương đương với khoảng 10% tổng lượng khí đi qua phân ly, để phù hợp với

độ sụt áp của lọc bụi này;

- Vệ sinh thường xuyên các tấm ghi trong máy nghiền;

- Vận hành máy nghiền ở chế độ tự động càng nhiều càng tốt, hạn chế vận hành theo chế độ bằng tay;

- Không phun nước làm mát vào ngăn 2 của máy nghiền bi nếu nhiệt độ xi măng đầu ra thấp hơn 105

oC;

- Tổng lượng cấp liệu cho máy nghiền (cấp mới + hạt thô hồi lưu từ phân ly) nên giữ ở giá trị ổn định, tránh dao động quá nhiều.

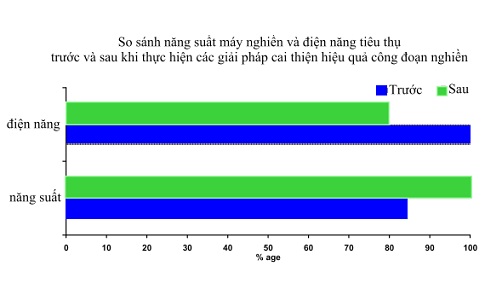

Sau khi thực hiện các khuyến cáo nói trên, hoạt động của máy nghiền

đã được cải thiện rõ ràng. Năng suất máy nghiền tăng lên đến 160 T/h,

tiêu hao năng lượng 33,6kWh/T khi sản xuất xi măng OPC với Blaine =

2.700cm

2/g.

Các chuyên gia của Holderbank Canada đã phát triển một chiến lược

điều khiển cho các máy nghiền bi nói chung, giúp duy trì hoạt động của

máy nghiền gần với mức tối ưu, với sự can thiệp ít nhất của người vận

hành.Nguyên tắc cơ bản của chiến lược vận hành này là máy nghiền sẽ đạt

được hiệu quả lớn nhất khi điện năng tiêu thụ của động cơ máy nghiền là

lớn nhất và do đó tiêu hao năng lượng riêng của máy nghiền là nhỏ nhất.

Mức tiêu thụ năng lượng lớn nhất của máy nghiền này phụ thuộc vào đặc

tính của vật liệu cấp vào máy nghiền, tình trạng của tấm lót bên trong

máy nghiền, bi nghiền và độ mịn yêu cầu của sản phẩm.

Hình 4: Hiệu quả thu được khi thực hiện các biện pháp được khuyến cáo

Kinh nghiệm trong nhiều năm chỉ ra rằng chu trình nghiền của máy

nghiền bi có một dải làm việc trong đó tồn tại một điểm tối ưu nhất. Sai

lệch giữa tải làm việc thực tế của máy nghiền với tải tối ưu theo hướng

cao hơn hoặc thấp hơn đều dẫn đến việc thay đổi mức tiêu hao năng

lượng. Chiến lược điều khiển tải của máy nghiền sử dụng các tín hiệu

truyền thống như độ ồn, công suất tiêu thụ điện của gầu nâng tuần hoàn

sau máy nghiền cũng như công suất của máy nghiền xác định được tải làm

việc.

Chiến lược điều khiển cố gắng giữ mức tải làm việc này của máy nghiền cố

định, ít dao động nhất có thể. Tải làm việc này sẽ được so sánh lại với

năng lượng tiêu thụ của máy nghiền tương ứng với điểm đặt. Lý thuyết

này có thể giúp người vận hành có thể hình dung được điều gì đang xảy ra

đối với máy nghiền. Mức tải làm việc của máy nghiền được tính toán dựa

trên các hệ số và so sánh với các tín hiệu thay đổi bao gồm tổng lượng

liệu cấp mới vào máy nghiền, dòng vật liệu hồi lưu, độ ồn, và công suất

điện của gầu nâng sau máy nghiền cũng như công suất điện của động cơ máy

nghiền.

Tâm điểm của lý thuyết điều khiển máy nghiền này là một thuật toán tiêu

chuẩn PID vì vậy nó có thể không dựa trên các quy tắc thông thường hoặc

hệ chuyên gia. Vì thế, không cần phải có ổ cứng riêng hoặc máy tính

riêng cho thuật toán điều khiển này. Lý thuyết điều khiển này sẽ được

tích hợp vào hệ thống điều khiển hiện có của nhà máy, như là một phần

của hệ thống điều khiển chu trình nghiền.

Mặc dù nó bao gồm một số tổ hợp các phép tính nhưng chiến lược điều

khiển này nói chung là có sự tương thích với hệ thống điều khiển máy

nghiền hiện có. Chiến lược này của các chuyên gia Holderbank Canada đã

được áp dụng tại 33 máy nghiền xi măng và 6 máy nghiền liệu, đều là máy

nghiền bi, tại các nhà máy của Hoa Kỳ và Canada. Kết quả thu được là đều

góp phần làm tăng năng suất và giảm tiêu hao điện năng riêng của máy

nghiền. Tính trung bình, có thể tăng được từ 5 - 10% năng suất và giảm từ

3 - 5% điện năng tiêu thụ riêng.

Ngoài ra, khi tối ưu hóa máy nghiền xi măng, cũng cần xem xét đến

các yếu tố khác như bi nghiền, lớp lót. Tình trạng bám dính của hai đối

tượng này sẽ ảnh hưởng đáng kể đến năng suất và chất lượng sản phẩm,

cũng như ảnh hưởng đến tiêu hao năng lượng nghiền. Trong quá trình

nghiền, sẽ hình thành những hạt có kích thước siêu mịn. Dưới tác dụng

của lực hút tĩnh điện do ma sát ở nhiệt độ cao tạo ra, chúng sẽ bám dính

lấy nhau, tạo thành một lớp màng bao bọc bi nghiền và tấm lót. Dạng bám

dính khô này khá chắc chắn, và chúng ảnh hưởng khá lớn đến hiệu quả của

quá trình nghiền. Hiện nay, đã có một số loại phụ gia trợ nghiền có tác

dụng phân rã lớp bám dính khô này.

ximang.vn (TH/ TTKH-KTXM)