>> Công nghệ lò tầng sôi nung luyện clinker xi măng portland (P1)

Những đặc điểm đặc trưng của lò tầng sôi FAKS nung luyện clinker xi măng và so sánh với công nghệ lò quay phương pháp khô có tháp sấy và Calciner

Khi nói đến công nghệ nung luyện clinker bằng lò tầng sôi FAKS, điều đầu tiên cần nhắc tới là khả năng giảm các khí thải độc hại phát thải ra môi trường của hệ lò này, chứ không phải là nhiệt năng, mặc dù về mặt tiêu thụ nhiệt lượng, lò tầng sôi cũng ưu việt hơn lò quay khi cũng đòi hỏi một lượng kcal thấp hơn cho mỗi kilogam clinker ra lò. Thành phần khí thải của lò tầng sôi FAKS lại chứa ít các khí độc hại như CO

2, SO

x, NO

x... hơn hẳn. Một ưu điểm nữa của hệ lò tầng sôi nung luyện clinker xi măng nói chung là có thể đốt được các loại than có phẩm cấp thấp mà vẫn đảm bảo cháy triệt để, hạn chế tối đa các khí thải độc hại. Ngoài ra, việc tích hợp cùng máy làm lạnh clinker cũng kiểu tầng sôi cho phép thu hồi nhiệt hiệu quả hơn so với lò quay thông thường.

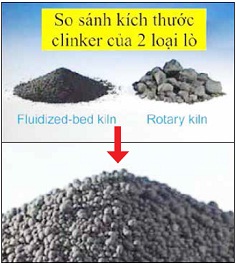

Các hạt clinker do lò tầng sôi nung luyện ra có kích thước nhỏ hơn so với lò quay rất nhiều. Nó không giống như hiện tượng clinker bị bột tả, trái lại, chúng vẫn là những hạt clinker hoàn chỉnh, nhưng mịn hơn. Trong thiết bị làm mát tầng sôi, cũng không cần bố trí máy đập ở cuối dòng chảy của clinker.

Điều này có nghĩa là sẽ giảm được một lượng điện năng cho công đoạn lò (nung luyện và làm mát), ngoài ra, khi nghiền clinker với kích thước như vậy, điện năng tiêu thụ cũng thấp hơn so với clinker dạng cục, viên to thường thấy ở lò quay.

Như đã mô tả, hệ thống lò tầng sôi FAKS có kích thước nhỏ gọn, đơn giản hơn lò quay rất nhiều. Thay vì có từ 1-2 nhánh, với 4-5 tầng cyclone trao đổi nhiệt, và Calciner, thì lò tầng sôi FAKS chỉ cần 1-2 cyclone và Calciner. Không gian chiếm chỗ nhỏ, yêu cầu về kết cấu xây dựng nhà xưởng đơn giản hơn, và hệ thống cũng ít có nguy cơ bị thất thoát nhiệt hơn.

Công nghệ quan trọng nhất, được coi là “linh hồn” của một hệ thống FAKS chính là công nghệ điều khiển quá trình kết hạt ở kích thước nhỏ, tạo nên các hạt clinker mịn hơn so với lò quay. Công nghệ này dựa trên cái gọi là “quá trình tự kết hạt ban đầu” của bột liệu trong quá trình nung luyện. Khi bị thiêu kết ở nhiệt độ 1.400

oC, bột liệu bị chia nhỏ thành các phần, tạo thành các nhân kết hạt. Từ đó, các phần còn lại của bột liệu bám vào, phản ứng với nhau tạo clinker và phát triển xung quanh nhân kết hạt này thành các hạt lớn dần, có đường kính trung bình khoảng từ 1-2mm. Ở nhiệt độ cao hơn, 1.450

oC, các hạt clinker tiếp tục phát triển đến đường kính trung bình khoảng 1-1,5cm sẽ di chuyển ra khỏi vùng nung luyện, rơi vào bộ làm mát nhanh FBQ.

So sánh các thông số chính của hai hệ thống lò tầng sôi FAKS và lò quay truyền thống, dễ dàng nhận ra được tính ưu việt của lò tầng sôi ở hầu hết các chỉ tiêu:

Như vậy, với mỗi tấn clinker sản xuất ra, lò tầng sôi giảm được từ 20-25kg CO

2 phát thải ra môi trường so với lò quay. Như đã trình bày ở trên, các hạng mục thiết bị của lò tầng sôi cũng ít hơn, yêu cầu về xây dựng đơn giản hơn nên chi phí đầu tư cho công nghệ này cũng thấp hơn lò quay. Cùng một hệ lò 1.000 tấn clinker/ ngày, lò tầng sôi FAKS giảm được 30% chi phí thiết bị, 21% chi phí xây dựng và 26% chi phí vận hành so với lò quay phương pháp khô, có tháp sấy và Calciner.

Với những ưu điểm gần như tuyệt đối trên của hệ thống FAKS, KHI đã cố gắng thương mại hóa công nghệ độc quyền của mình ra thị trường thế giới. Dưới sự bảo trợ của NEDO (Tổ chức Phát triển Công nghiệp, Công nghệ và Năng lượng mới của Nhật Bản - New Energy and Industrial Technology Development Organization), năm 2005, một nhà máy xi măng sử dụng lò tầng sôi FAKS nung luyện clinker có công suất 1.000 Tấn clinker/ngày đã được xây dựng tại tỉnh Sơn Đông (Shandong) – Trung Quốc, chủ đầu tư là Công ty TNHH Vật liệu xây dựng sinh thái Sơn Đông Paoshan ( Shandong Paoshan Biological Building Materials Co., Ltd). Năm 2006, NEDO đã đánh giá dự án này và nhận xét rằng, công nghệ tầng sôi có thể giúp tiết kiệm 0,4 GJ/Tấn clinker, khả năng thu hồi nhiệt cao hơn 20% so với lò quay cùng công suất, trong khi lượng khí CO2 thải ra giảm tới 10%.

Những hạn chế chưa thể vượt qua khi áp dụng công nghệ lò tầng sôi nung luyện clinker xi măng portland

Nhìn vào bảng so sánh, có thể nhận thấy ngay rằng trong khi tiêu thụ nhiệt năng của lò tầng sôi giảm, thì tiêu thụ điện năng lại tăng, so với lò quay phương pháp khô có tháp sấy và calciner cùng công suất. Việc tiêu thụ điện năng cao của hệ lò tầng sôi hoàn toàn có thể hiểu được, bởi việc tạo ra được một lớp tầng sôi trong lò, duy trì nó ở trạng thái ổn định sẽ đòi hỏi cả một hệ thống quạt khổng lồ. Nếu áp lực dòng khí thổi từ dưới lên không đủ lớn, lò tầng sôi sẽ trở thành một lò đứng lạc hậu thuần túy. Thiết bị làm mát kiểu tầng sôi 2 giai đoạn phía sau nó cũng vậy. Tổ hợp này tuy không đòi hỏi nhiều gió hơn lò quay (1,49 Nm3/kg clinker so với 1,46 Nm3/kg clinker) nhưng lại cần một lượng điện năng lớn để cung cấp phần lớn gió này cho lò và cooler dưới áp suất cao để tạo tầng sôi.

Nhưng đó chưa phải là điểm yếu lớn nhất của công nghệ này. Vấn đề nan giải cố hữu mà các thế hệ lò tầng sôi nung luyện clinker xi măng chưa thể vượt qua được, khiến cho đến ngày nay công nghệ này vẫn dừng ở mức độ “tiềm năng” chứ chưa thương mại hóa thành công, đó là khả năng hoạt động ổn định ở công suất cao. Nói một cách khác, công nghệ này chưa thể vươn tới mức công suất lò tính bằng nghìn tấn clinker/ngày đêm được.

Trong báo cáo năm 2006, NEDO cũng thừa nhận điều này. KHI cũng không công bố thêm thông tin gì về hoạt động của nhà máy tại Sơn Đông, ngoài một bức ảnh chụp toàn cảnh từ xa. Tuy nhiên, trong báo cáo “Công nghệ hiện hữu và tiềm năng giảm phát thải Cacbon đối với ngành công nghiệp sản xuất xi măng Ấn Độ” (“Existing and Potential Technologies for Carbon Emission Reduction in the Indian Cement Industry”), Tổ chức Sáng kiến bền vững Xi măng (Cement Sustainability Initiative- CSI, Ấn Độ) khẳng định nhà máy này vẫn chưa đi vào hoạt động, kể từ khi được xây dựng. Đây cũng là nhà máy thương mại duy nhất mà KHI triển khai được, chưa hề có thêm bất cứ dự án nào tương tự được tiến hành trong nhiều năm qua.

Tại nhiều cuộc hội thảo quốc tế về công nghệ xi măng, các chuyên gia trong ngành đều có chung nhận định rằng, hệ lò FAKS nói riêng của KHI và lò tầng sôi nung luyện clinker xi măng portland nói chung đều chưa hoàn thiện và thương mại hóa được. Tổ chức NEDO cũng xác nhận điều này khi nhận xét rằng, khả năng thay thế lò quay tại thời điểm này là chưa thể, dù ở mức công suất trên dưới 1.000 tấn clinker/ngày đêm. Việc vươn tới mức công suất trung bình từ 5.000-6.000 tấn clinker/ngày đêm của lò quay thông thường lại càng chưa được nghiên cứu đến.

Nguyên nhân khiến công nghệ lò tầng sôi chưa thể phổ biến

Không có câu trả lời chính thức cho thắc mắc này. KHI, NEDO cũng như một số tổ chức từng theo đuổi công nghệ lò tầng sôi nung luyện clinker xi măng đều khá kín tiếng khi nói về vấn đề này. Tuy vậy, giới chuyên môn có thể nhận thấy một số lý do cơ bản khiến công nghệ này chưa thể hiện thực hóa được.

Vấn đề đầu tiên là thiết bị. Lò tầng sôi đòi hỏi thiết bị phụ trợ như quạt, cơ cấu cơ khí hoạt động ở chế độ khắc nghiệt hơn nhiều so với lò quay, khiến chúng nhanh chóng suy giảm tuổi thọ làm việc. Yêu cầu cực kỳ nghiêm ngặt về việc điều khiển lớp khí – nhiên liệu cháy dạng giả lỏng liên tục cũng khiến khó có hệ thống nào đáp ứng được một cách bền vững. Ngoài ra, do là hệ lò tĩnh nên tuổi thọ vật liệu chịu lửa cũng là một vấn đề nan giải. Tải trọng nhiệt quá lớn khiến chúng không thể làm việc trong một thời gian đủ dài, dẫn đến hệ lò này sẽ thường xuyên phải dừng để sửa chữa, thay thế. Nếu các hạng mục như vật liệu chịu lửa, quạt, côn tháo liệu, cơ cấu thổi bột liệu vào lò...không cùng chu kỳ sửa chữa, sẽ dẫn đến tình trạng lò liên tục phải dừng vì những hạng mục khác nhau. Do vẫn còn đang phát triển nên việc đồng nhất hóa chu kỳ làm việc của các hạng mục này vẫn còn là điều khó khăn.

Lý do tiếp theo có thể là chi phí đầu tư. Dựa trên yêu cầu cao về thiết bị, nhiều người cho rằng để đầu tư một hệ lò tầng sôi sẽ tốn kém thêm khoảng 20-30% so với lò quay phương pháp khô cùng công suất, chứ không rẻ hơn như một số hãng phát triển công nghệ này từng tuyên bố. Do không có con số chính thức nào được đưa ra, nên chi phí đầu tư này, cũng như chi phí vận hành vẫn đang là vấn đề còn gây tranh cãi, chưa có kết luận rõ ràng.

Lợi thế lớn nhất của công nghệ FBT cũng bị nhiều người nghi ngờ. Các học giả cho rằng, nếu hoạt động ở công suất phổ biến (4.000-6.000 tấn clinker/ngày đêm), lò tầng sôi liệu có đảm bảo duy trì được tính ưu việt “giảm phát thải khí độc hại” nữa hay không? Điều này chưa thể khẳng định được, và thật mạo hiểm dù xác nhận hay bác bỏ.

Công nghệ lò tầng sôi nung luyện clinker xi măng portland là một ý tưởng mới, sáng tạo. Cơ sở lý thuyết cũng như các thử nghiệm ban đầu đều chứng tỏ tính ưu việt không thể chối bỏ của nó. Nhưng đó là ở quy mô nhỏ. Để thương mại hóa được, thay thế được cho công nghệ lò quay phương pháp khô, cần tập trung nghiên cứu nhiều hơn nữa về mặt thiết bị, cũng như tiếp tục hoàn thiện công nghệ. Đã nhiều thập niên trôi qua kể từ khi những phác thảo, sáng chế đầu tiên về FBT ra đời, nhưng sự tiến bộ đạt được trong chừng ấy năm vẫn chưa đủ để cho ra đời một công nghệ - thiết bị hoàn hảo, thay thế cho công nghệ hiện hành. Vì vậy, có lẽ ngành xi măng thế giới sẽ còn phải chờ đợi thêm nhiều năm nữa mới có thể chứng kiến một cuộc thay đổi lớn trong phương thức tạo ra những viên clinker.

ximang.vn (TH/ TTKH-KTXM)