Trong số các PGKH đó thì các hợp chất của F- được xem như là sử dụng rộng rãi nhất. Bên cạnh đó còn có các hợp chất của Fe, Zn, MgO, P

2O

5, Br

2O

3. Các nhà nghiên cứu đã sử dụng các nguyên liệu gốc khác nhau, tiến hành thí nghiệm trong các điều kiện khác nhau, chính vì vậy dẫn đến nhiều kết quả gây tranh cãi về ảnh hưởng của các PGKH đến quá trình sản xuất clinker xi măng Porland. Khi nghiên cứu ảnh hưởng của PGKH đến quá trình sản xuất clinker xi măng Portland, các nghiên cứu tập trung chủ yếu vào tác dụng làm giảm nhiệt độ hình thành pha lỏng clinker, giảm độ nhớt và sức căng bề mặt của pha lỏng nóng chảy, từ đó thúc đẩy quá trình hình thành các khoáng clinker khi có mặt pha lỏng ở nhiệt độ thấp hơn so với khi không sử dụng PGKH. Với các ion dương, tác dụng của việc giảm độ nhớt pha lỏng như sau:

Be2+>Mg2+>Sr2+>Li2+>Ba2+>Na2+>K+

Tương tự, việc giảm ảnh hưởng của các chất khoáng hóa của các anion song song với việc giảm điện tích âm như trong dãy sau:

Si62->F->SO42->Cl-

Shubin (1974) nghiên cứu ảnh hưởng của phụ gia CaF

2, P

2O

5, Cr

2O

3, MnO và MgO trong sự kết khối của clinker xi măng Portland với khoảng nhiệt độ 1300 độ C - 1500 độ C. Tất cả các phụ gia trên đều làm tăng tốc độ kết khối từ 8+30%. Ảnh hưởng lớn nhất là của MgO và CaF

2, điều đó được giải thích bằng việc giảm độ nhớt pha lỏng, giảm nhiệt độ mà tại đó pha lỏng được hình thành, và khả năng phản ứng cao hơn của các cấu tử được hòa trộn. MgO có ảnh hưởng ít do có biểu hiện làm tăng độ nhớt. Tuy nhiên, Tsuchoi và các cộng sự (1972) trong một nghiên cứu khác đã nhận thấy rằng MgO làm giảm độ nhớt của pha lỏng và xúc tiến sự hình thành của các tinh thể Alít nhỏ.

Các PGKH khi đưa vào nguyên liệu ban đầu, đến một khoảng nhiệt độ nào đó thường kết hợp với các oxit trong nguyên liệu hình thành dung dịch rắn hoặc các hợp chất kém bền. Các dung dịch rắn có tác dụng ổn định các hợpc hất và có thể giảm nhiệt độ ổn định các hợp chất đó xuống dưới nhiệt độ ổn định khi chúng ở trạng thái tinh khiết. Còn các hợp chất kém bền ở nhiệt độ cao sẽ bị phân hủy thành các oxit thứ sinh, có hoạt tính cao, xúc tiến quá trình phản ứng tạo khoáng về sau. Về vấn đề này, Lugwig và Wolte (1979) đã chỉ ra rằng nhiệt độ ổn định của C

3S giảm từ khoảng 1260 độ C xuống xấp xỉ 1200 độ C trong sự có mặt của 1% mol MgO, 1% mol Al

2O

3, 1% mol Fe

2O

3 trong dung dịch rắn. Tốc độ hình thành của Alít trong dung dịch rắn cao hơn nhiều so với tốc độ hình thành của Alít tinh khiết. Điều này đã chỉ ra rằng sự hình thành của một dung dịch rắn của một hoặc nhiều chất, trong trường hợp có MgO, Al

2O

3, Fe

2O

3 làm giảm nhiệt độ ổn định xuống thấp hơn; và việc tăng tốc độ phản ứng tạo khoáng được quyết định bởi việc hình thành các dung dịch rắn. Christensen (1979) đã giải thích rằng các cấu tử chất khoáng hóa được đưa vào dung dịch rắn của sản phẩm phản ứng CaO + C

2S = C

3S thì tốc độ phản ứng sẽ tăng, trong trường hợp ngược lại,, các chất khoáng hóa được cho vào dung dịch rắn của các chất phản ứng thì tốc độ phản ứng sẽ giảm.

Theo Klemm và các cộng sự (1978), Christensen (1979) cho rằng khi thêm 1% CaF

2 vào phối liệu thì có khả năng hình thành Alít với CaF

2 ở nhiệt độ dưới nhiệt độ ổn định. Đây là nhiệt độ mà tại đó CaO, Bêlít, Alít đạt trạng thái cân bằng và dưới nhiệt độ đó Alít bị phân hủy thành Bêlít và CaO. Khi không có CaF

2, nhiệt độ ổnn định của Alít không dưới 1.250 độ C. Khi có mặt CaF

2, Alít thậm chí có thể bắt đầu được hình thành ở nhiệt độ 1100 độ C. Như vậy CaF

2 có tác dụng giảm nhiệt độ ổn định của C

3S hơn sự có mặt của MgO, Al

2O

3 và Fe

2O

3 trong dung dịch rắn.

Nhiều loại hợp chất khoáng hóa đã được nghiên cứu, tuy nhiên, các chất khoáng hóa được nghiên cứu và sử dụng rộng rãi nhất trong công nghệ sản xuất xi măng vẫn là các hợp chất của F

-. Việc áp dụng các chất khoáng hóa chứa F

- đã được thực hiện vào cuối những năm 1880 (Michaelis 1874, Erdinger 1882). Các hợp chất F

- như CaF

2, NaF, BaF

2 và MgF

2, muối florua sillicat của kim loại kiềm và kiềm thổ như Na

2SiF

6, MgSiF

6 đều là các PGKH hiệu quả, mặc dù vậy CaF

2 vẫn được sử dụng nhiều nhất. Mối quan tâm chung với hầu hết các dây chuyền có sử dụng PGKH là khó khăn trong việc hình thành vòng tuần hoàn của chất bốc và bết tắc hệ thống cyclon trao đổi nhiệt. Nhưng vấn đề này có thể được giải quyết phần nào khi mở thêm đường by-pass để giảm hàm lượng chất bốc lưu thông trong hệ thống lò.

Trong phối liệu không có CaF

2, miền gốc của C

3S trong giản đồ pha CaO-Al

2O

3-SiO

2 bị hạn chế trong một vùng thu hẹp. Việc mở rộng miền gốc của C

3S là kết quả của việc thay thế một phần Al

2O

3 bằng CaF

2 (Sarkar và Roy 1978). Christensen và Johansen 1976 đã chứng minh rằng phụ gia CaF

2 0.5-1% là yếu tố làm tăng tốc độ hình thành Alít. Với 1% phụ gia CaF

2, tốc độ phản ứng ở nhiệt độ 1350 độ C tương đương với tốc độ phản ứng ở nhiệt độ 1480 độ C khi không có CaF

2. Klemm và Skalny (1976) đã làm các kiểm tra với một số nhà nghiên cứu, ông đã làm thí nghiệm với các hợp chất chứa F

- khác nhau như là các chất khoáng hóa. Lượng nhỏ của CaF

2 (0.5+1%) cũng như NaF và MgF

2 đã được nghiên cứu bởi Nagal và Takahara (1936). Khi bổ sung vào hỗn hợp phối liệu được cấp nhiệt từ 1200 độ C đến 1350 độ C trong 1h, NaF được tìm thấy như là chất khoáng hóa có tác dụng nhất, theo đó là CaF

2 và MgF

2. Theo Longuet và Curotault (1964) sự hình thành pha lỏng xảy ra ở nhiệt độ khoảng 800 độ C khi CaF

2 được bổ sung vào phối liệu. Các nhà nghiên cứu đã nghiên cứu phản ứng tạo clinker của bùn Bêlít với vôi, và tìm thấy rằng CaF

2 cho phép C

3S hình thành ở nhiệt độ thấp hơn 1200 độ C. Trong khi đó Sorrentino (1975) đưa ra mức nhiệt độ 1290 độ C được coi là nhiệt độ giới hạn (về mặt lý thuyết) thấp nhất của sự hình thành clinker vì C

3S không thể được hình thành ở nhiệt độ dưới 1250 độ C trong điều kiện không có chất khoáng hóa. Như vậy, khi có mặt CaF

2 có tác dụng làm giảm nhiệt độ hình thành C

3S từ 50 - 100 độ C.

Tuy nhiên, Miller (1976) đã cảnh báo chống lại việc sử dụng các hợp chất F

- trên 0.25% để tránh các ảnh hưởng có hại của F

- trong sự hoạt động của clinker, lượng quá giới hạn của hợp chất F

- có thể là nguyên nhân của sự phân hủy C

3S. Các kinh nghiệm gần đây chỉ ra rằng việc sử dụng các hợp chất chứa F

- với hàm lượng cao trong nung luyện clinker có thể dẫn tới làm giảm lượng C

3S trong clinker. Mặc dù nguyên nhân của hiện tượng này chưa được chỉ ra một cách thuyết phục, nhưng sự liên hệ của hàm lượng các chất F

- là khá rõ ràng. Do đó, 0.25% được coi là mức giới hạn tối đa cho việc sử dụng các chất PGKH chứa F

- trong nung luyện clinker xi măng Portland một cách an toàn. Tất nhiên, vẫn có những ngoại lệ nhất định, đặc biệt là khi sử dụng kết hợp các chất PGKH chứa F

- với một hoặc một vài chất PGKH khác. Do đó, tỷ lệ tối ưu khi sử dụng cần phải được tìm ra cho riêng từng dây chuyền sản xuất, trên cơ sở thử nghiệm từng bước, ở các tỷ lệ từ thấp đến cao dần.

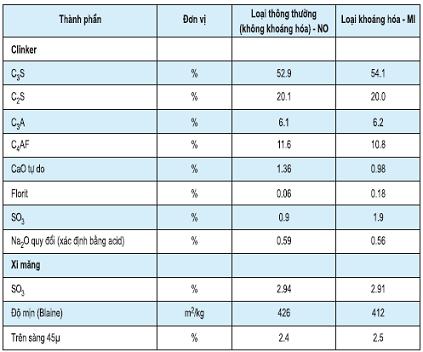

Vào năm 1994, tại Aaborg Portland (Đan Mạch), các kỹ sư đã sử dụng CaF

2 và CaSO

4 pha thêm vào phối liệu để sản xuất clinker xám trong lò bán khô có 2 tầng tháp trao đổi nhiệt, công suất lò 5.500 tấn clinker/ngày. Thành phần khoáng clinker thông thường và clinker khoáng hóa được ghi trong bảng dưới đây, với hàm lượng SO

3 khoảng 1.9% và F

- khoảng 0.18% trong clinker khoáng hóa.

Bảng 1: Thành phần khoáng và tính chất cơ lý xi măng có/không sử dụng PGKH

Clinker có hàm lượng C3S cao với hàm lượng F khoảng 0.23% được chỉ rõ trong Bảng 2 dưới đây,

Bảng 2: Clinker và xi măng khoáng hóa

trong đó:

• MH251: Xi măng khoáng hóa có độ mịn 251m2/kg

• MH251L: Xi măng khoáng hóa có độ mịn 251m2/kg có pha phụ gia là bột đá vôi thu hồi tại lọc bụi.

• MH420: Xi măng khoáng hóa có độ mịn 420m2/kg

• NH420L: Xi măng khoáng hóa có độ mịn 420m2/kg có pha phụ gia là bột đá vôi thu hồi tại lọc bụi

(còn nữa)

ximang.vn * (Nguồn: Tạp chí Thông tin KHCN-Vicem)