Công nghệ nghiền xi măng (P2)

(ximang.vn) Mặc dù công nghệ nghiền đã phát triển đáng kể trong những năm gần đây, việc lựa chọn đúng máy nghiền và gia tăng hoạt động của các máy nghiền vẫn là yếu tố quan trọng đối với hiệu suất nghiền. Do hiệu suất năng lượng đang trở thành nhân tố quan trọng trong công nghệ nghiền, trong bài viết này sẽ trình bày quá trình mà Công ty Kline Consulting xem xét một số yếu tố quan trọng khác khi xác định lựa chọn thiết bị nghiền.

>> Công nghệ nghiền xi măng (P1)

Chi tiết nghiền bị mài mòn

Các chi tiết nghiền bị mài mòn là chi phí lớn thứ hai trong vận hành máy nghiền, sau tiêu hao điện năng. Nhìn chung, nghiền nén ép ít bị mài mòn hơn nhiều so với nghiền chà xát. Tuy nhiên, các chi tiết nghiền bị mài mòn trong thiết bị nghiền nén ép vẫn có thể phải cân nhắc. Độ mài mòn tăng lên khi liệu trượt qua bề mặt nghiền. Đây là nơi mà góc hàm có vai trò quan trọng vì nó dự đoán được vùng phát triển liệu sau khi đạt được áp lực tối đa.

Mài mòn cũng xảy ra khi lớp liệu quá mỏng hoặc các con lăn bị nghiêng đi. Một vài hiện tượng mài mòn xảy ra do kết cấu thiết bị như các tốc độ khác nhau giữa con lăn và bàn nghiền trong các VRM. Tốc độ khác nhau này tạo ra lực cắt nghiền liệu nhưng lại gây ra một vài sự mài mòn bề mặt. Vì hầu hết sự mài mòn xảy ra do liệu trượt qua bề mặt bị mài mòn, có thể thấy rằng liệu bám chặt ở vùng nén ép là quan trọng. Điều này lý giải tại sao các bề mặt không bằng phẳng được ưa thích hơn so với các bề mặt phẳng. Sự mài mòn cần được theo dõi theo thời gian để xác định không chỉ tốc độ mài mòn mà cả các vị trí bị mài mòn. Các khu vực bị mài mòn quá nhiều có thể được thiết kế thông qua phân tích và các cải tiến về thành phần của các chi tiết bị mài mòn.

Nghiền nén ép dựa vào việc đưa áp lực cao tới lớp liệu mỏng mà đi qua một khe hở hẹp ở giữa các bề mặt kim loại cứng. Không cần phải nói, sự di chuyển của kim loại có thể gây ra sự cố rất lớn trong các máy nghiền nén ép này. Áp lực đỉnh càng cao, thì vấn đề khi kim loại di chuyển vào trong thiết bị càng lớn. Vị trí tốt nhất để dò kim loại là càng gần điểm cấp liệu vào thiết bị càng tốt. Điều này bao gồm cả toàn bộ liệu hồi lưu.

Các vấn đề với nghiền xi măng

Hệ thống cấp liệu

Một trong số những vấn đề thường gặp khi nghiền trong thiết bị nén ép là sự ổn định của lớp liệu. Áp lực nghiền có tác dụng khi liệu được giữ lại và ép giữa các bề mặt chuyển động. Liệu mịn quá mức có thể chuyển động xung quanh và đi qua các chi tiết nghiền, gây ra tình trạng bất ổn định. Điều này đặc biệt được ghi nhận ở kết cấu máy cán ép con lăn trong đó liệu mịn có thể đi qua con lăn nhờ trọng lực.

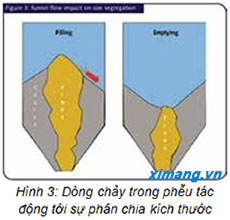

Việc tháo liệu thường là hiện tượng của các hệ thống cấp liệu mà không được thiết kế cho lưu lượng khối. Rất nhiều máy nghiền xi măng được cấp liệu từ các két cấp liệu nhỏ gần với máy nghiền. Các két cấp liệu này hoặc các két chứa khác và các silo chứa trong hệ thống cấp liệu có thể phân chia kích thước liệu. Đó là, khi két chứa đang nạp đầy các hạt lớn hơn sẽ có xu hướng nằm bên ngoài két chứa. Khi một két chứa tháo hết liệu qua dòng chảy của phễu, các hạt mịn mà tích tụ ở tâm két chứa sẽ được tháo trước và tiếp theo là liệu thô khi két chứa tháo hết liệu.

Chiều dầy không đều của lớp liệu có thể gây kẹt trong các máy cán ép con lăn và các máy nghiền con lăn dạng vòng. Điều này có thể gây ra những vấn đề về kiểm soát và độ ổn định của thiết bị. Nó cũng có thể dẫn đến sự mài mòn không đều ngang qua các bề mặt con lăn. Nó được khuyến nghị cho các máy cán ép con lăn cấp liệu bằng trọng lực từ các két chứa cấp liệu bằng dòng lưu lượng khối được thiết kế dành riêng cho chức năng đó. Két chứa cấp liệu thường được lắp trên các tế bào tải và mức liệu trong két chứa được kiểm soát chặt chẽ.

Các máy nghiền con lăn dạng vòng được cấp liệu từ cạnh bên máy nghiền. Nhờ vậy, việc trải đều liệu vào giữa con lăn và vòng được kiểm soát bên trong máy. Một lần nữa ở đây, sự phân bố không đều có thể làm kẹt con lăn, các hiện tượng mài mòn không đều, và độ rung quá mức của thiết bị, dẫn đến hư hỏng.

Các bộ truyền động

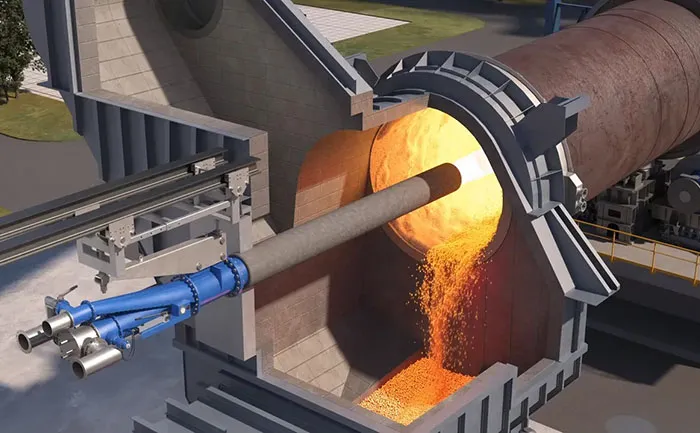

Xu hướng kích thước máy nghiền lớn hơn đã gây ảnh hưởng tới thiết kế của hệ thống truyền động máy nghiền. Các loại máy nghiền nhỏ hơn (<3000kW) có thể sử dụng hệ thống truyền động đơn. Các hệ thống truyền động này có thể được thiết kế chắc chắn và vận hành trong những khoảng thời gian dài dưới các điều kiện vận hành bình thường. Tuy nhiên, khi kích thước máy nghiền tăng lên qua thời gian, các hệ thống truyền động cũng phải thích ứng theo. Các máy nghiền bi đã chuyển từ các bộ truyền động trục đơn với các bánh răng lớn sang các bộ truyền động trục kép. Các hệ thống truyền động này cũng đã được kết hợp vào trong một hộp đơn với hai trục hướng ra được dẫn động bằng một trục đầu vào đơn. Sự đổi mới nữa là bộ truyền động tự động, không có bánh răng cho các máy nghiền bi lớn.

Xu hướng kích thước máy nghiền lớn hơn đã gây ảnh hưởng tới thiết kế của hệ thống truyền động máy nghiền. Các loại máy nghiền nhỏ hơn (<3000kW) có thể sử dụng hệ thống truyền động đơn. Các hệ thống truyền động này có thể được thiết kế chắc chắn và vận hành trong những khoảng thời gian dài dưới các điều kiện vận hành bình thường. Tuy nhiên, khi kích thước máy nghiền tăng lên qua thời gian, các hệ thống truyền động cũng phải thích ứng theo. Các máy nghiền bi đã chuyển từ các bộ truyền động trục đơn với các bánh răng lớn sang các bộ truyền động trục kép. Các hệ thống truyền động này cũng đã được kết hợp vào trong một hộp đơn với hai trục hướng ra được dẫn động bằng một trục đầu vào đơn. Sự đổi mới nữa là bộ truyền động tự động, không có bánh răng cho các máy nghiền bi lớn.

Kích thước các máy nghiền VRM cũng đã tăng. Điều này đã đưa đến nhu cầu đối với các thiết kế truyền động mới vì các hộp giảm tốc đơn (>5000kW) đã thất bại, thường nghiêm trọng hơn do tải trọng máy nghiền không đều và các mức độ rung cao. Một số nhà cung cấp hiện đang cung cấp nhiều bộ truyền động cho các máy VRM lớn.

Các bộ truyền động máy cán ép con lăn không lớn như các bộ truyền động được lắp trên các máy nghiền bi và nghiền đứng lớn do đặc điểm kết cấu máy cán ép con lăn. Tuy nhiên, các nhu cầu đối với con lăn chuyển động và các vấn đề về độ rung cũng đã làm cho hệ thống truyền động này trở thành một thách thức. Các thiết kế mới, chắc chắn hơn của các hộp giảm tốc và các phần đấu nối linh hoạt cũng đã cải thiện được hiệu quả của các bộ truyền động này.

Các loại máy nghiền nhiều bộ truyền động cần phải có sự kiểm soát đồng bộ tốt để đảm bảo rằng các bộ truyền động khác nhau không gây cản trở nhau. Phân tích độ rung là một giải pháp quan trọng để giám sát tình trạng của hệ thống truyền động. Kiểm tra thường xuyên dầu mỡ bôi trơn hộp giảm tốc để tìm ra các mẩu kim loại và độ nhiễm bẩn được khuyến nghị để đảm bảo tuổi thọ thích đáng của thiết bị quan trọng này.

Các yêu cầu về nhiệt

Máy nghiền bi không hiệu quả xét về yếu tố năng lượng. Tuy nhiên, nó là một chi tiết dễ bỏ qua của thiết bị trong nhiều lĩnh vực khi so sánh với các công nghệ nghiền nén ép. Các máy nghiền bi có độ dung sai thay đổi về kích thước liệu cấp, không riêng về độ rung dư thừa, có thể chịu được kim loại lẫn vào và sinh ra nhiều nhiệt mà có thể sử dụng cho sấy phụ gia.

Ngày càng có nhiều phụ gia được kết hợp với clinker trong các hoạt động nghiền xi măng. Cái thời mà xi măng nghiền có chứa xấp xỉ 95% clinker và 5% thạch cao gần như đã qua. Ngày nay, các phụ gia xi măng có thể gồm tro bay, xỉ, đá vôi và puzolan, cùng với các phụ gia khác. Việc sử dụng thạch cao tổng hợp (cặn lắng từ các bộ lọc lưu huỳnh) cũng đã trở nên phổ biến ở nhiều quốc gia. Các phụ gia này thường được đưa vào từ các vị trí khác và được tồn trữ ở các điều kiện tự nhiên trên hiện trường.

Điều này có nghĩa là nhiều hoạt động nghiền xi măng đã chuyển từ ‘quá nhiều nhiệt’ sang điều kiện “nhiệt không đủ”. Điều này đáng chú ý nhất khi thạch cao không được khử nước đủ. Trong các hệ thống máy nghiền bi, nhiệt của quá trình nghiền thường quá cao và phun nước là cần thiết để kiểm soát nhiệt độ xi măng và hạn chế lượng thạch cao khử nước. Trong các máy nghiền hiện nay, việc sinh nhiệt thêm thường là cần thiết để sấy các phụ gia xi măng và đạt được lượng thạch cao khử nước thỏa đáng.

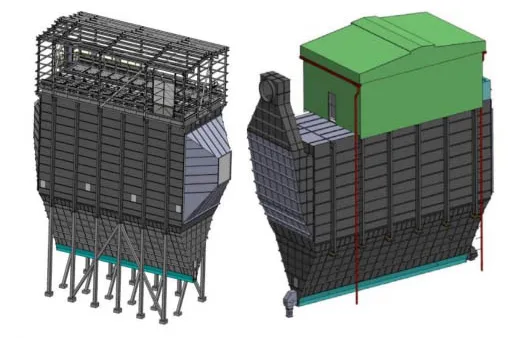

Điều này làm tăng thêm độ phức tạp cho hoạt động nghiền xi măng vì các bộ sấy phụ trợ cần được đưa vào trong thiết kế hệ thống. Các máy cán ép con lăn và các máy nghiền con lăn dạng vòng không điều chỉnh phần sấy bên trong thiết bị và dựa vào việc sấy bên ngoài, trong khi các máy VRM lại có thể thực hiện việc sấy bên trong thiết bị.

Kết luận

Hiệu suất năng lượng đã trở thành động lực chính trong công nghệ nghiền xi măng. Tuy nhiên, các nhà sản xuất xi măng cần phải xem xét, cân nhắc tới “bức tranh lớn hơn” khi xác định thiết bị nghiền xi măng. Tổng chi phí của chủ đầu tư cũng phụ thuộc vào cấu hình thiết bị, tuổi thọ chi tiết mài mòn, các yêu cầu về nhiệt và các chi phí bảo trì bảo dưỡng, cùng với các yêu cầu khác nữa. Ngay khi thiết bị nghiền xi măng được lắp đặt, nó yêu cầu phải giám sát liên tục để tối ưu hóa hoạt động và đảm bảo mức chi phí nghiền xi măng thấp nhất.

Chi tiết nghiền bị mài mòn

Các chi tiết nghiền bị mài mòn là chi phí lớn thứ hai trong vận hành máy nghiền, sau tiêu hao điện năng. Nhìn chung, nghiền nén ép ít bị mài mòn hơn nhiều so với nghiền chà xát. Tuy nhiên, các chi tiết nghiền bị mài mòn trong thiết bị nghiền nén ép vẫn có thể phải cân nhắc. Độ mài mòn tăng lên khi liệu trượt qua bề mặt nghiền. Đây là nơi mà góc hàm có vai trò quan trọng vì nó dự đoán được vùng phát triển liệu sau khi đạt được áp lực tối đa.

Mài mòn cũng xảy ra khi lớp liệu quá mỏng hoặc các con lăn bị nghiêng đi. Một vài hiện tượng mài mòn xảy ra do kết cấu thiết bị như các tốc độ khác nhau giữa con lăn và bàn nghiền trong các VRM. Tốc độ khác nhau này tạo ra lực cắt nghiền liệu nhưng lại gây ra một vài sự mài mòn bề mặt. Vì hầu hết sự mài mòn xảy ra do liệu trượt qua bề mặt bị mài mòn, có thể thấy rằng liệu bám chặt ở vùng nén ép là quan trọng. Điều này lý giải tại sao các bề mặt không bằng phẳng được ưa thích hơn so với các bề mặt phẳng. Sự mài mòn cần được theo dõi theo thời gian để xác định không chỉ tốc độ mài mòn mà cả các vị trí bị mài mòn. Các khu vực bị mài mòn quá nhiều có thể được thiết kế thông qua phân tích và các cải tiến về thành phần của các chi tiết bị mài mòn.

Nghiền nén ép dựa vào việc đưa áp lực cao tới lớp liệu mỏng mà đi qua một khe hở hẹp ở giữa các bề mặt kim loại cứng. Không cần phải nói, sự di chuyển của kim loại có thể gây ra sự cố rất lớn trong các máy nghiền nén ép này. Áp lực đỉnh càng cao, thì vấn đề khi kim loại di chuyển vào trong thiết bị càng lớn. Vị trí tốt nhất để dò kim loại là càng gần điểm cấp liệu vào thiết bị càng tốt. Điều này bao gồm cả toàn bộ liệu hồi lưu.

Các vấn đề với nghiền xi măng

Hệ thống cấp liệu

Một trong số những vấn đề thường gặp khi nghiền trong thiết bị nén ép là sự ổn định của lớp liệu. Áp lực nghiền có tác dụng khi liệu được giữ lại và ép giữa các bề mặt chuyển động. Liệu mịn quá mức có thể chuyển động xung quanh và đi qua các chi tiết nghiền, gây ra tình trạng bất ổn định. Điều này đặc biệt được ghi nhận ở kết cấu máy cán ép con lăn trong đó liệu mịn có thể đi qua con lăn nhờ trọng lực.

Việc tháo liệu thường là hiện tượng của các hệ thống cấp liệu mà không được thiết kế cho lưu lượng khối. Rất nhiều máy nghiền xi măng được cấp liệu từ các két cấp liệu nhỏ gần với máy nghiền. Các két cấp liệu này hoặc các két chứa khác và các silo chứa trong hệ thống cấp liệu có thể phân chia kích thước liệu. Đó là, khi két chứa đang nạp đầy các hạt lớn hơn sẽ có xu hướng nằm bên ngoài két chứa. Khi một két chứa tháo hết liệu qua dòng chảy của phễu, các hạt mịn mà tích tụ ở tâm két chứa sẽ được tháo trước và tiếp theo là liệu thô khi két chứa tháo hết liệu.

Chiều dầy không đều của lớp liệu có thể gây kẹt trong các máy cán ép con lăn và các máy nghiền con lăn dạng vòng. Điều này có thể gây ra những vấn đề về kiểm soát và độ ổn định của thiết bị. Nó cũng có thể dẫn đến sự mài mòn không đều ngang qua các bề mặt con lăn. Nó được khuyến nghị cho các máy cán ép con lăn cấp liệu bằng trọng lực từ các két chứa cấp liệu bằng dòng lưu lượng khối được thiết kế dành riêng cho chức năng đó. Két chứa cấp liệu thường được lắp trên các tế bào tải và mức liệu trong két chứa được kiểm soát chặt chẽ.

Các máy nghiền con lăn dạng vòng được cấp liệu từ cạnh bên máy nghiền. Nhờ vậy, việc trải đều liệu vào giữa con lăn và vòng được kiểm soát bên trong máy. Một lần nữa ở đây, sự phân bố không đều có thể làm kẹt con lăn, các hiện tượng mài mòn không đều, và độ rung quá mức của thiết bị, dẫn đến hư hỏng.

Các bộ truyền động

Xu hướng kích thước máy nghiền lớn hơn đã gây ảnh hưởng tới thiết kế của hệ thống truyền động máy nghiền. Các loại máy nghiền nhỏ hơn (<3000kW) có thể sử dụng hệ thống truyền động đơn. Các hệ thống truyền động này có thể được thiết kế chắc chắn và vận hành trong những khoảng thời gian dài dưới các điều kiện vận hành bình thường. Tuy nhiên, khi kích thước máy nghiền tăng lên qua thời gian, các hệ thống truyền động cũng phải thích ứng theo. Các máy nghiền bi đã chuyển từ các bộ truyền động trục đơn với các bánh răng lớn sang các bộ truyền động trục kép. Các hệ thống truyền động này cũng đã được kết hợp vào trong một hộp đơn với hai trục hướng ra được dẫn động bằng một trục đầu vào đơn. Sự đổi mới nữa là bộ truyền động tự động, không có bánh răng cho các máy nghiền bi lớn.

Xu hướng kích thước máy nghiền lớn hơn đã gây ảnh hưởng tới thiết kế của hệ thống truyền động máy nghiền. Các loại máy nghiền nhỏ hơn (<3000kW) có thể sử dụng hệ thống truyền động đơn. Các hệ thống truyền động này có thể được thiết kế chắc chắn và vận hành trong những khoảng thời gian dài dưới các điều kiện vận hành bình thường. Tuy nhiên, khi kích thước máy nghiền tăng lên qua thời gian, các hệ thống truyền động cũng phải thích ứng theo. Các máy nghiền bi đã chuyển từ các bộ truyền động trục đơn với các bánh răng lớn sang các bộ truyền động trục kép. Các hệ thống truyền động này cũng đã được kết hợp vào trong một hộp đơn với hai trục hướng ra được dẫn động bằng một trục đầu vào đơn. Sự đổi mới nữa là bộ truyền động tự động, không có bánh răng cho các máy nghiền bi lớn.Kích thước các máy nghiền VRM cũng đã tăng. Điều này đã đưa đến nhu cầu đối với các thiết kế truyền động mới vì các hộp giảm tốc đơn (>5000kW) đã thất bại, thường nghiêm trọng hơn do tải trọng máy nghiền không đều và các mức độ rung cao. Một số nhà cung cấp hiện đang cung cấp nhiều bộ truyền động cho các máy VRM lớn.

Các bộ truyền động máy cán ép con lăn không lớn như các bộ truyền động được lắp trên các máy nghiền bi và nghiền đứng lớn do đặc điểm kết cấu máy cán ép con lăn. Tuy nhiên, các nhu cầu đối với con lăn chuyển động và các vấn đề về độ rung cũng đã làm cho hệ thống truyền động này trở thành một thách thức. Các thiết kế mới, chắc chắn hơn của các hộp giảm tốc và các phần đấu nối linh hoạt cũng đã cải thiện được hiệu quả của các bộ truyền động này.

Các loại máy nghiền nhiều bộ truyền động cần phải có sự kiểm soát đồng bộ tốt để đảm bảo rằng các bộ truyền động khác nhau không gây cản trở nhau. Phân tích độ rung là một giải pháp quan trọng để giám sát tình trạng của hệ thống truyền động. Kiểm tra thường xuyên dầu mỡ bôi trơn hộp giảm tốc để tìm ra các mẩu kim loại và độ nhiễm bẩn được khuyến nghị để đảm bảo tuổi thọ thích đáng của thiết bị quan trọng này.

Các yêu cầu về nhiệt

Máy nghiền bi không hiệu quả xét về yếu tố năng lượng. Tuy nhiên, nó là một chi tiết dễ bỏ qua của thiết bị trong nhiều lĩnh vực khi so sánh với các công nghệ nghiền nén ép. Các máy nghiền bi có độ dung sai thay đổi về kích thước liệu cấp, không riêng về độ rung dư thừa, có thể chịu được kim loại lẫn vào và sinh ra nhiều nhiệt mà có thể sử dụng cho sấy phụ gia.

Ngày càng có nhiều phụ gia được kết hợp với clinker trong các hoạt động nghiền xi măng. Cái thời mà xi măng nghiền có chứa xấp xỉ 95% clinker và 5% thạch cao gần như đã qua. Ngày nay, các phụ gia xi măng có thể gồm tro bay, xỉ, đá vôi và puzolan, cùng với các phụ gia khác. Việc sử dụng thạch cao tổng hợp (cặn lắng từ các bộ lọc lưu huỳnh) cũng đã trở nên phổ biến ở nhiều quốc gia. Các phụ gia này thường được đưa vào từ các vị trí khác và được tồn trữ ở các điều kiện tự nhiên trên hiện trường.

Điều này có nghĩa là nhiều hoạt động nghiền xi măng đã chuyển từ ‘quá nhiều nhiệt’ sang điều kiện “nhiệt không đủ”. Điều này đáng chú ý nhất khi thạch cao không được khử nước đủ. Trong các hệ thống máy nghiền bi, nhiệt của quá trình nghiền thường quá cao và phun nước là cần thiết để kiểm soát nhiệt độ xi măng và hạn chế lượng thạch cao khử nước. Trong các máy nghiền hiện nay, việc sinh nhiệt thêm thường là cần thiết để sấy các phụ gia xi măng và đạt được lượng thạch cao khử nước thỏa đáng.

Điều này làm tăng thêm độ phức tạp cho hoạt động nghiền xi măng vì các bộ sấy phụ trợ cần được đưa vào trong thiết kế hệ thống. Các máy cán ép con lăn và các máy nghiền con lăn dạng vòng không điều chỉnh phần sấy bên trong thiết bị và dựa vào việc sấy bên ngoài, trong khi các máy VRM lại có thể thực hiện việc sấy bên trong thiết bị.

Kết luận

Hiệu suất năng lượng đã trở thành động lực chính trong công nghệ nghiền xi măng. Tuy nhiên, các nhà sản xuất xi măng cần phải xem xét, cân nhắc tới “bức tranh lớn hơn” khi xác định thiết bị nghiền xi măng. Tổng chi phí của chủ đầu tư cũng phụ thuộc vào cấu hình thiết bị, tuổi thọ chi tiết mài mòn, các yêu cầu về nhiệt và các chi phí bảo trì bảo dưỡng, cùng với các yêu cầu khác nữa. Ngay khi thiết bị nghiền xi măng được lắp đặt, nó yêu cầu phải giám sát liên tục để tối ưu hóa hoạt động và đảm bảo mức chi phí nghiền xi măng thấp nhất.

Quỳnh Trang (Theo TTKHKT Xi măng)