>> Áp dụng công nghệ chuyển đổi nhiệt vào việc tận dụng nhiệt thừa trong công nghiệp xi măng (P1)

Để tiện theo dõi, trong bài này có một số thuật ngữ được viết tắt như sau:

- primary heat exchanger - bộ trao đổi nhiệt sơ cấp - BTĐNSC

- waste heat recovery - tận dụng nhiệt thừa - TDNT

- WHR power plant - xưởng phát điện tận dụng nhiệt thừa - XPĐTDNT

- suspension preheater - tháp tiền nung - TTN

- clinker cooler - máy làm lạnh clanke - MLLCLK

Chu trình Kalina tận dụng nhiệt thừa áp dụng cho nhà máy xi măng

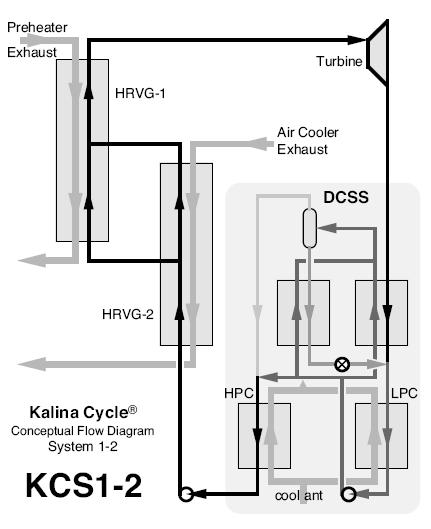

Sơ đồ công nghệ điển hình của xưởng tận dụng nhiệt thừa phát điện chu trình Kalina cho nhà máy xi măng được thể hiện trên hình 3.

Hình 3.- sơ đồ công nghệ dây chuyền tận dụng nhiệt thừa của nhà máy xi măng preheater exhaust - khí thải tháp tiền nung

Hình 3.- sơ đồ công nghệ dây chuyền tận dụng nhiệt thừa của nhà máy xi măng preheater exhaust - khí thải tháp tiền nung

• Turbin - tuabin

• HRVG - heat recovery vapor generator - nồi hơi

• Air cooler exhaust - khí thải máy làm lạnh clanke

• DCSS - the distillation and condensation sub-system - hệ thống phụ chưng cất và ngưng tụ

• HPC - bộ ngưng tụ cao áp

• LPC - bộ ngưng tụ thấp áp

• Coolant - chất làm mát

Hệ thống này là tương tự như xưởng phát điện Canoga Park, nó hoạt động trong điều kiện nhiệt-động nhẹ nhàng hơn đáng kể so với ở Canoga Park. Ở hầu hết các XPĐTDNT của nhà máy xi măng, nhiệt độ cao nhất sẽ thấp hơn 100 đến 300oF so với ở Canoga Park. Tương tự như vậy ở hầu hết các XPĐTDNT của nhà máy xi măng áp suất vận hành sẽ thấp hơn khoảng 25 đến 50% so với ở Canoga Park.

Các nguồn nhiệt là khí thải TTN và từ MLLCLK . Hai BTĐNSC là 2 nồi hơi, một dùng cho khí thải TTN, một dùng cho khí thải MLLCLK. Hỗn hợp nước-ammoniac được đun sôi và quá nhiệt trong các nồi hơi. Cả hai bộ nồi hơi được sử dụng để hóa hơi, nhưng thường khí thải TTN nóng hơn được dùng vào việc nung quá nhiệt, và (thường thì) khí thải MLLCLK được dùng vào việc gia nhiệt sơ bộ nếu khí thải TTN ở giới hạn ngưng tụ a xit.

Hơi quá nhiệt sau đó được giãn nở trong tuabin. Khí sau tuabin được làm lạnh và hòa với nước đáy( có nồng độ ammoniac thấp) từ bộ tách hơi, điều này cho phép nó ngưng tụ hoàn toàn trong bộ hóa hơi áp suất thấp(LPC) ở áp suất thấp hơn so với nếu không được hòa. Sau khi được bơm tới áp suất trung bình ( đủ để ngưng tụ hỗn hợp của nồi hơi ), hầu hết chất lỏng hòa trộn sẽ một phần bị sôi và được chuyển tới bộ tách hơi qua các bộ trao đổi nhiệt thu hồi. Số còn lại được trộn với dòng hơi có nồng độ ammoniac cao từ bộ tách hơi.

Quá trình này phục hồi chất lỏng làm việc tới hàm lượng nước-ammoniac tối ưu cho giai đoạn thu nhiệt của chu trình. Chất lỏng làm việc sau đó được ngưng tụ trong bộ ngưng tụ cao áp(HPC) và được bơm qua các nồi hơi.

Hệ thống phụ chưng cất và ngưng tụ (DCSS) bao gồm bộ tách hơi, các bộ trao đổi nhiệt thu hồi, các bộ ngưng tụ LPC và HPC, và hệ thống điều khiển. Nó giữ chức năng quan trọng là tạo ra hỗn hợp nướcammoniac nồng độ cao cho giai đoạn thu nhiệt và hỗn hợp nước-ammoniac nổng độ thấp cho giai đoạn ngưng tụ.

Công nghệ DCSS là thành phần quan trọng đối với hiệu suất cao của dây chuyền tận dụng nhiệt thừa phát điện chu trình Kalina. Hệ thống phụ này đã được áp dụng lần đầu tiên ở xưởng thực nghiệm ở Canoga Park. Như đã nói ở trên, quá trình chưng cất làm loãng ( làm giảm nồng độ ammoniac ) trong dòng hỗn hợp sau tuabin ngay trước khi nó đi vào LPC. Vì hỗn hợp loãng có áp suất bão hòa thấp ở nhiệt độ ấn định, nên dòng hỗn hợp này sẽ ngưng tụ ở áp suất thấp. Áp suất hỗn hợp đầu ra tuabin thấp sẽ làm tăng sự giãn nở áp suất của chất lỏng làm việc qua tuabin, như vậy sẽ làm tăng tối đa năng lượng tuabin.

Tất cả nhiệt đi vào quá trình chưng cất là có từ dòng hỗn hợp sau tuabin. Quá trình này có thể hiện thực được là do tính chất sôi và ngưng tụ ở nhiệt độ biến đổi của hỗn hợp nước-ammoniac. Quá trình này không thể xảy ra đối với chất lỏng làm việc tinh khiết như nước hoặc hydrocacbon vì các chất lỏng này sôi và ngưng tụ ở nhiệt độ không đổi.

Giai đoạn hai của DCSS hồi phục chất lỏng làm việc tới nồng độ nước-ammoniac ban đầu. Sau đó bơm nạp sẽ đưa chất lỏng trở lại các nồi hơi để lặp lại quá trình tuần hoàn khép kín.

Các nồi hơi là các thiết bị trao đổi nhiệt đơn giản, không đòi hỏi phải có các trống hơi. Điều này cho phép các nồi hơi có thể nhanh chóng trong quá trình khởi động và dừng máy và tăng tính linh hoạt của các bộ trao đổi nhiệt để giảm thiểu sự cố đường ống, gây nên bởi sự bám dính của các hạt bụi dính. Hệ thống làm sạch đường ống và rũ bụi là một phần của nồi hơi. Chất lỏng làm việc nước-ammoniac được đốt nóng trực tiếp bởi các khí thải nhà máy xi măng trong các BTĐNSC, không cần phải có một mạch vòng truyền tải nhiệt trung gian.

Hỗn hợp ammoniac và nước được sử dụng làm chất lỏng làm việc bởi các nguyên nhân:

• Thứ nhất, việc sử dụng thành phần nhẹ ( ammoniac ) cho phép sử dụng hiệu quả dòng nhiệt thừa ở áp suất cao hơn bắng cách tạo nên sự sôi bắt đầu ở nhiệt độ thấp hơn.

• Thứ hai, việc sử dụng hỗn hợp cho phép thành phần có thể thay đổi thông qua việc sử dụng chưng cất , tạo nên thành phần giàu hơn cho nồi hơi, và thành phần loãng hơn trong bộ ngưng tụ áp suất thấp.Quá trình sôi ở nhiệt độ thay đổi của hỗn hợp nước-ammoniac làm giảm mất mát nhiệt trong quá trình truyền nhiệt , do vậy tăng được hiệu quả của chu trình năng lượng.

• Thứ ba, vì có sự tương đối bằng nhau về trọng lượng phân tử giữa ammoniac và nước ( 17,03 và 18,015 ), hơi nướcammoniac hoạt động giống như hơi nước, nó cho phép sử dụng tuabin hơi nước tiêu chuẩn.

• Thứ tư, những vật liệu tiêu chuẩn có thể được sử dụng. Thép các bon và hợp kim chịu nhiệt độ cao tiêu chuẩn có thể làm việc với ammoniac. Chỉ riêng đồng và hợp kim đồng là không thể được sử dụng.

• Thứ năm, ammoniac dễ kiếm và tương đối rẻ.

• Thứ sáu, ammoniac không làm hại môi trường.

• Thứ bảy, đã có qui định an toàn được phê duyệt cho việc sử lý và sử dụng ammoniac trong nhà máy công nghiệp, bao gồm cả dây chuyền tận dụng nhiệt thừa chu trình Kalina.

Có một số điểm về thiết kế và vận hành của chu trình Kalina thuộc XPĐTDNT đặc biệt thích hợp cho nhà máy xi măng, bao gồm:

• Thiết kế của XPĐTDNT tạo điều kiện để việc sản xuất xi măng không bị ngừng trong trường hợp XPĐTDNT không hoạt động hoặc sự cố.

• Chất lỏng làm việc không cần phải có biện pháp chống đông • Không có chất thải lỏng từ xưởng phát điện ( không phải xả nồi hơi đối với thiết bị sinh hơi ) • Công suất phát điện sẽ được tự động điều chỉnh theo sự dao động của nguồn nhiệt bằng phương thức vận hành áp suất thay đổi.

Các biện pháp an toàn và môi trường Tất cả các chất xả của các vị trí thông hơi, xả cặn, và của van an toàn có chứa ammoniac được đưa tới bình chứa có tiếp nước. Đầu xốp bên trong bình sẽ đưa chúng tới ngăn chứa nước, ở đó ammoniac được hấp thụ.

Nồng độ ammoniac trong bình được giữ dưới 10% theo trọng lượng bằng cách xả bớt một phần và nạp thêm bằng nước mới. chất lỏng xả được bán như một sản phẩm phụ để sử dụng như phân bón hoặc để chế tạo chất tẩy rửa công nghiệp. Ammoniac không được xả ra khỏi xưởng phát điện một cách vô mục đích.

Ammoniac ít có nguy cơ cháy, nổ. Ammoniac không cháy nếu không có nguồn lửa. Dung dịch nước-ammoniac có thể được trực tiếp nung nóng trong BTĐNSC của XPĐTDNT mà không tạo ra nguy cơ mất an toàn, do vậy cải thiện được hiệu suất của XPĐTDNT và vốn đầu tư.

Ammoniac không làm hại môi trường. Nó được sản xuất như một sản phẩm phụ phân hủy từ các nguồn tự nhiên. Nó là một phần chu trình cung cấp nitơ của trái đất và vì vậy nó không góp phần gây ô nhiễm hoặc nóng lên toàn cầu. Nó nhẹ hơn không khí nhiều và vì vậy dễ dàng phân tán vào khí quyển. Trong tương lai, việc sử dụng ammoniac sẽ trở thành “công nghệ điều khiển phổ biến nhất” trong lĩnh vực tân dụng nhiệt thừa phát điện từ các nguồn nhiệt có nhiệt độ thấp và trung bình như lò nung nhà máy xi măng. Chất lỏng hữu cơ dùng trong các xưởng phát điện loại này tạo nên sương khói quang hóa và làm giảm tầng ôdôn của trái đất. Chất lỏng hữu cơ dễ cháy và có nguy cơ gây nổ hóa chất.

Trong trường hợp rò rỉ sự cố, chất lỏng hữu cơ gây ra nguy cơ cho hệ sinh thái địa phương.

Kết luận

Chu trình Kalina là công nghệ năng lượng hiệu quả dùng cho việc phát điện sử dụng nhiệt khí thải của nhà máy xi măng. Công nghệ này đã được áp dụng trong công nghiệp tận dụng nhiệt thừa của các ngành khác, trong đó bao gồm các điều kiện kỹ thuật điển hình của dây chuyền sản suất xi măng. Công nghệ này cải thiện hiệu quả của XPĐTDNT, do vậy tăng được lượng điện phát ra, giảm độ phức tạp của dây chuyền và giảm được vốn đầu tư.

BTĐNSC cho các xưởng phát điện này được thiết kế nhằm đạt được độ tin cậy, ổn định cho việc vận hành dây chuyền XPĐTDNT. Các hiệu ứng cháy do hạt bụi và khí sulphua đều có thể kiểm soát được do thiết kế BTĐNSC và vận hành hợp lý.

_______________

Tài liệu tham khảo

• Mirolli M.D., “The Kalina Cycle for cement kiln waste heat recovery power plant,”Proceedings of the 2005 IEEE-CIC/PCA cement industry conference, may 15-20, 2005

• Micak, H.A., “An introduction to the Kalina Cycle,” proceedings of the international joint power generation conference, book No. HO1077-1996.

• Mirolli, M.D. and Leibowitz,H., “First kalina combined cycle plant tested successfully,” power, may, 1997.

• Lioshi, T. et. al., “Introduction of a power generating system by low temperature waste heat recovery (“kalina cycle”power generating system),” 2000

ximang.vn * (Nguồn: Tạp chí Thông tin KHCN-Vicem)